1.本发明涉及压滤洗涤技术领域,具体涉及一种电池材料前驱体的压滤洗涤装置及其方法。

背景技术:

2.目前,对于混合品前驱体bet(比表面积)在16m2/g以上,现有洗涤方式导致na、s洗涤困难,耗水量超过18m3/t,洗涤效果na、s不均匀,制约了生产产能。

技术实现要素:

3.针对上述已有技术存在的不足,本发明提供一种电池材料前驱体的压滤洗涤装置及其方法,快速除去钠硫吸附和降低洗涤用水,提升产能、降低能耗。

4.本发明是通过以下技术方案实现的。

5.一种电池材料前驱体的压滤洗涤装置,其特征在于,所述装置包括:压滤箱(1)、多个压滤洗涤板(2);所述多个压滤洗涤板(2)均竖直设置在压滤箱(1)内;所述压滤箱(1)的一侧侧壁设有第一通孔(3)、第二通孔(4)、第三通孔(5)、第四通孔(6)、第五通孔(7);所述第三通孔(5)位于压滤箱(1)侧壁的中心,所述第一通孔(3)、第二通孔(4)、第四通孔(6)、第五通孔(7)以第三通孔(5)为中心均匀对称分布在压滤箱(1)侧壁的四角处,所述压滤洗涤板(2)上设有与第一通孔(3)、第二通孔(4)、第三通孔(5)、第四通孔(6)、第五通孔(7)位置分别对应并且相通的第六通孔(8)、第七通孔(9)、第八通孔(10)、第九通孔(11)、第十通孔(12)。

6.进一步地,所述第一通孔(3)、第二通孔(4)均通过四通管(13)与供液管、供水管、供气管连接;所述第三通孔(5)通过第一五通管(14)与供料管、供液管、供水管、供气管连接;所述第四通孔(6)、第五通孔(7)均通过第二五通管(15)与母液排出管、出水管、出液管、出气管连接。

7.进一步地,所述第四通孔(6)位于第一通孔(3)的下面,第五通孔(7)位于第二通孔(4)的下面。

8.进一步地,所述压滤箱(1)为中空矩形箱体,所述压滤洗涤板(2)为带有多个滤孔的矩形板。

9.进一步地,所述多个压滤洗涤板(2)相互扣合在一起。

10.一种采用上述装置的压滤洗涤方法,其特征在于,所述方法包括:

11.(1)压滤:将经陈化得到的物料依次经第三通孔、第八通孔输入压滤箱中压滤,压滤后的母液中的一部分依次经第九通孔、第四通孔流出,另一部分依次经第十通孔、第五通孔流出;

12.(2)第一次洗涤:达到设定压力后开始进行洗涤,将碱液、去离子水、压缩空气依次经第一通孔、第六通孔输入到压滤箱中,洗涤后的碱液废液、废水、废气依次经第十通孔、第五通孔排出;

13.(3)第二次洗涤:将碱液、去离子水、压缩空气依次经第二通孔、第七通孔输入到压滤箱中,洗涤后的碱液废液、废水、废气依次经第九通孔、第四通孔排出;再将碱液依次经第三通孔、第八通孔输入压滤箱中,洗涤后的碱液废液中的一部分依次经第九通孔、第四通孔排出,另一部分依次经第十通孔、第五通孔排出;

14.(4)第三次洗涤:将去离子水依次经第二通孔、第七通孔输入到压滤箱中,洗涤后的废水依次经第九通孔、第四通孔排出;然后将去离子水依次经第一通孔、第六通孔输入到压滤箱中,洗涤后的废水依次经第十通孔、第五通孔排出;再将去离子水依次经第三通孔、第八通孔输入压滤箱中,洗涤后的废水中的一部分依次经第九通孔、第四通孔排出,另一部分依次经第十通孔、第五通孔排出;

15.(5)将压滤箱中得到的滤饼进行压榨后,然后将压缩空气依次经第三通孔、第八通孔输入压滤箱中,废气中的一部分依次经第九通孔、第四通孔排出,另一部分依次经第十通孔、第五通孔排出;再将压缩空气依次经第二通孔、第七通孔输入到压滤箱中,废气依次经第九通孔、第四通孔排出;最后将压缩空气依次经第一通孔、第六通孔输入到压滤箱中,废气依次经第十通孔、第五通孔排出。

16.进一步地,所述步骤(1)经陈化得到的物料:是将电池材料前驱体中加入液碱进行陈化20

‑

60min得到的物料,其中,电池材料前驱体和液碱混合得到的物料中液碱的比例为0.3

‑

0.6%;物料进料压力0.50

‑

0.65mpa。

17.进一步地,所述步骤(2)碱液浓度为3

‑

5g/l,碱液体积用量为0.8

‑

1.2m3/t(即每吨电池材料前驱体所用碱液体积用量为0.8

‑

1.2m3/t);去离子水用量为0.8

‑

1.2m3/t(即每吨电池材料前驱体所用去离子水用量为0.8

‑

1.2m3/t);压缩空气通入时间为3

‑

10min。

18.进一步地,所述步骤(3)碱液浓度为3

‑

5g/l,碱液体积用量为0.8

‑

1.2m3/t;去离子水用量为0.8

‑

1.2m3/t;压缩空气通入时间为3

‑

10min。

19.进一步地,所述步骤(4)去离子水用量均为1.2

‑

1.5m3/t。

20.进一步地,所述步骤(5)压榨压力0.70

‑

0.85mpa,保压15

‑

30min;压缩空气通入时间均为10

‑

15min。

21.本发明的有益技术效果:

22.(1)电池材料混合前驱体成品中钠≤70ppm,硫≤600ppm;

23.(2)本发明针对压滤机的压滤以及滤饼洗涤方式进行改进,采用多通孔穿过滤板洗涤方式不同,间歇交错洗涤并且每次洗涤采用气吹除去残留碱液,能够有效降低na吸附;通过交错洗涤,不同孔径进行洗涤,将滤饼洗涤去离子水洗涤路径不断变化,降低洗涤过程中路径单一洗涤不均匀情况产生,减少水洗水量;减少洗涤时间,提升洗涤产能,降低能耗;

24.(3)采用naoh溶液3

‑

5g/l能够匹配水量和洗涤均一性,降低用水量;洗涤用水总量≤7m3/t。

附图说明

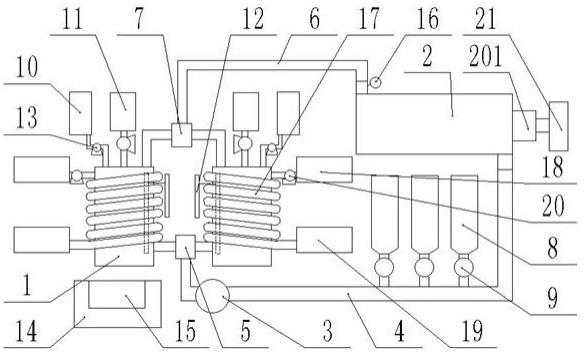

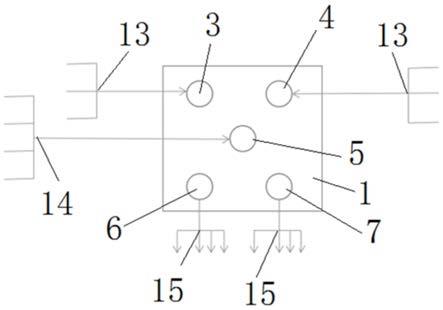

25.图1为本发明的结构示意图。

26.图2为本发明的侧视图。

27.图3为本发明的压滤洗涤板的结构示意图。

具体实施方式

28.下面结合附图和具体实施方式对本发明进行详细说明。

29.如图1

‑

3所示,一种电池材料前驱体的压滤洗涤装置,包括:压滤箱1、多个压滤洗涤板2;

30.压滤箱1为中空矩形箱体;多个压滤洗涤板2均竖直设置在压滤箱1内,压滤洗涤板2为带有多个滤孔的矩形板,矩形板的前后两面四角设有分布呈对角设置的两个凹槽和两个凸起,凹槽和凸起适配,能够扣合在一起,多个压滤洗涤板2之间相互紧密扣合在一起;

31.压滤箱1的一侧侧壁设有第一通孔3、第二通孔4、第三通孔5、第四通孔6、第五通孔7;第三通孔5位于压滤箱1侧壁的中心,第一通孔3、第二通孔4、第四通孔6、第五通孔7以第三通孔5为中心均匀对称分布在压滤箱1侧壁的四角处,其中,第一通孔3、第二通孔4分布于压滤箱1侧壁的上端两角处,第四通孔6、第五通孔7分布于压滤箱1侧壁的下端两角处,第四通孔6位于第一通孔3的正下面,第五通孔7位于第二通孔4的正下面;

32.压滤洗涤板2上设有与第一通孔3、第二通孔4、第三通孔5、第四通孔6、第五通孔7位置分别对应并且相通的第六通孔8、第七通孔9、第八通孔10、第九通孔11、第十通孔12。

33.第一通孔3、第二通孔4、第三通孔5、第四通孔6、第五通孔7、第六通孔8、第七通孔9、第八通孔10、第九通孔11、第十通孔12均为圆形孔。

34.进一步地,第一通孔3、第二通孔4均通过四通管13与供液管、供水管、供气管连接;第三通孔5通过第一五通管14与供料管、供液管、供水管、供气管连接;第四通孔6、第五通孔7均通过第二五通管15与母液排出管、出水管、出液管、出气管连接。

35.供料管、供液管、供水管、供气管、母液排出管、出水管、出液管、出气管、四通管13、第一五通管14、第二五通管15上均设有控制阀门。

36.一种采用上述装置的电池材料前驱体压滤洗涤方法,包括:

37.(1)压滤:将经陈化得到的物料通过供料管输送至压滤箱1的第三通孔5,然后依次经第三通孔5、第八通孔10输入压滤箱1中,并启动压滤机的与压滤洗涤板2连接的液压装置推挤压滤洗涤板2进行压滤,此时,关闭第一通孔3、第二通孔4连接的四通管13的阀门,压滤后的母液中的一部分从压滤箱1的另一侧依次经第九通孔11、第四通孔6流出,然后经母液排出管排出,另一部分从压滤箱1的另一侧依次经第十通孔12、第五通孔7流出,然后经母液排出管排出;其中,经陈化得到的物料:是将电池材料前驱体中加入液碱进行陈化20

‑

60min得到的物料,电池材料前驱体和液碱混合得到的物料中液碱的比例为0.3

‑

0.6%;物料进料压力0.50

‑

0.65mpa。

38.(2)第一次洗涤:关闭第二通孔4连接的四通管13、第三通孔5连接的第一五通管14、第四通孔6连接的第二五通管15上的阀门;达到设定压力0.50

‑

0.65mpa后开始进行洗涤,依次将碱液、去离子水、压缩空气分别通过供液管、供水管、供气管输送,经第一通孔3、第六通孔8输入到压滤箱1中,洗涤后的碱液废液、废水、废气依次经第十通孔12、第五通孔7排出,然后分别经出液管、出水管、出气管排出;其中,碱液浓度为3

‑

5g/l,用量为0.8

‑

1.2m3/t电池材料前驱体;去离子水用量为0.8

‑

1.2m3/t电池材料前驱体;压缩空气通入时间为3

‑

10min。

39.(3)第二次洗涤:关闭第一通孔3连接的四通管13、第三通孔5连接的第一五通管14、第五通孔7连接的第二五通管15上的阀门;依次将碱液、去离子水、压缩空气分别通过供

液管、供水管、供气管输送,经第二通孔4、第七通孔9输入到压滤箱1中,洗涤后的碱液废液、废水、废气依次经第九通孔11、第四通孔6排出,然后分别经出液管、出水管、出气管排出;再将碱液通过供液管输送,依次经第三通孔5、第八通孔10输入到压滤箱1中,洗涤后的碱液废液一部分从压滤箱1的另一侧依次经第九通孔11、第四通孔6流出,然后经出液管排出,另一部分从压滤箱1的另一侧依次经第十通孔12、第五通孔7流出,然后经出液管排出;其中,碱液浓度为3

‑

5g/l,用量为0.8

‑

1.2m3/t电池材料前驱体;去离子水用量为0.8

‑

1.2m3/t电池材料前驱体;压缩空气通入时间为3

‑

10min。

40.(4)第三次洗涤:关闭第一通孔3连接的四通管13、第三通孔5连接的第一五通管14、第五通孔7连接的第二五通管15上的阀门,将去离子水通过供水管依次经第二通孔4、第七通孔9输入到压滤箱1中,洗涤后的废水依次经第九通孔11、第四通孔6排出,然后经出水管排出,去离子水用量为1.2

‑

1.5m3/t电池材料前驱体;关闭第二通孔4连接的四通管13、第三通孔5连接的第一五通管14、第四通孔6连接的第二五通管15上的阀门,然后将去离子水通过供水管输送,依次经第一通孔3、第六通孔8输入到压滤箱1中,洗涤后的废水依次经第十通孔12、第五通孔7排出,然后经出水管排出,去离子水用量为1.2

‑

1.5m3/t电池材料前驱体;关闭第一通孔3、第二通孔4连接的四通管13的阀门,再将去离子水通过供水管输送,依次经第三通孔5、第八通孔10输入压滤箱1中,洗涤后的废水中的一部分依次经第九通孔11、第四通孔6排出,然后经出水管排出,另一部分依次经第十通孔12、第五通孔7排出,然后经出水管排出,去离子水用量为1.2

‑

1.5m3/t电池材料前驱体;

41.(5)将压滤箱中得到的滤饼进行压榨后,压榨压力0.70

‑

0.85mpa,保压15

‑

30min,关闭第一通孔3、第二通孔4连接的四通管13的阀门,然后将压缩空气通过供气管依次经第三通孔5、第八通孔10输入压滤箱1中,通入时间为10

‑

15min,废气中的一部分依次经第九通孔11、第四通孔6排出,然后经出气管排出,另一部分依次经第十通孔12、第五通孔7排出,然后经出气管排出;关闭第一通孔3连接的四通管13、第三通孔5连接的第一五通管14、第五通孔7连接的第二五通管15上的阀门,再将压缩空气依次经第二通孔4、第七通孔9输入到压滤箱1中,通入时间为10

‑

15min,废气依次经第九通孔11、第四通孔6排出,然后经出气管排出;关闭第二通孔4连接的四通管13、第三通孔5连接的第一五通管14、第四通孔6连接的第二五通管15上的阀门,最后将压缩空气依次经第一通孔3、第六通孔8输入到压滤箱1中,通入时间为10

‑

15min,废气依次经第十通孔12、第五通孔7排出,然后经出气管排出。卸料后进入烘干,得到前驱体成品。

42.实施例1

43.一种电池材料前驱体压滤洗涤方法,包括:

44.(1)压滤:将经陈化得到的物料通过供料管输送至压滤箱1的第三通孔5,然后依次经第三通孔5、第八通孔10输入压滤箱1中,并启动压滤机的液压装置推挤滤板进行压滤,此时,关闭第一通孔3、第二通孔4连接的四通管13的阀门,压滤后的母液中的一部分从压滤箱1的另一侧依次经第九通孔11、第四通孔6流出,然后经母液排出管排出,另一部分从压滤箱1的另一侧依次经第十通孔12、第五通孔7流出,然后经母液排出管排出;其中,经陈化得到的物料:是将电池材料前驱体中加入液碱得到的物料进行陈化30min,电池材料前驱体和液碱混合中液碱的比例为0.5%;物料进料压力0.55mpa。

45.(2)第一次洗涤:关闭第二通孔4连接的四通管13、第三通孔5连接的第一五通管

14、第四通孔6连接的第二五通管15上的阀门,达到进料压力0.55mpa后开始进行洗涤,依次将碱液、去离子水、压缩空气分别通过供液管、供水管、供气管输送,经第一通孔3、第六通孔8输入到压滤箱1中,洗涤后的碱液废液、废水、废气依次经第十通孔12、第五通孔7排出,然后分别经出液管、出水管、出气管排出;其中,碱液浓度为3g/l,用量为1m3/t电池材料前驱体;去离子水用量为1m3/t电池材料前驱体;压缩空气通入时间为5min。

46.(3)第二次洗涤:关闭第一通孔3连接的四通管13、第三通孔5连接的第一五通管14、第五通孔7连接的第二五通管15上的阀门;依次将碱液、去离子水、压缩空气分别通过供液管、供水管、供气管输送,经第二通孔4、第七通孔9输入到压滤箱1中,洗涤后的碱液废液、废水、废气依次经第九通孔11、第四通孔6排出,然后分别经出液管、出水管、出气管排出;再将碱液通过供液管输送,依次经第三通孔5、第八通孔10输入到压滤箱1中,洗涤后的碱液废液一部分从压滤箱1的另一侧依次经第九通孔11、第四通孔6流出,然后经出液管排出,另一部分从压滤箱1的另一侧依次经第十通孔12、第五通孔7流出,然后经出液管排出;其中,碱液浓度为3g/l,用量为1m3/t电池材料前驱体;去离子水用量为1m3/t电池材料前驱体;压缩空气通入时间为5min。

47.(4)第三次洗涤:关闭第一通孔3连接的四通管13、第三通孔5连接的第一五通管14、第五通孔7连接的第二五通管15上的阀门,将去离子水通过供水管依次经第二通孔4、第七通孔9输入到压滤箱1中,洗涤后的废水依次经第九通孔11、第四通孔6排出,然后经出水管排出,去离子水用量为1.5m3/t电池材料前驱体;关闭第二通孔4连接的四通管13、第三通孔5连接的第一五通管14、第四通孔6连接的第二五通管15上的阀门,然后将去离子水依次经第一通孔3、第六通孔8输入到压滤箱1中,洗涤后的废水依次经第十通孔12、第五通孔7排出,然后经出水管排出,去离子水用量为1.5m3/t电池材料前驱体;关闭第一通孔3、第二通孔4连接的四通管13的阀门,再将去离子水依次经第三通孔5、第八通孔10输入压滤箱1中,洗涤后的废水中的一部分依次经第九通孔11、第四通孔6排出,然后经出水管排出,另一部分依次经第十通孔12、第五通孔7排出,然后经出水管排出,去离子水用量为1.5m3/t;

48.(5)将压滤箱中得到的滤饼进行压榨后,压榨压力0.8mpa,保压20min,关闭第一通孔3、第二通孔4连接的四通管13的阀门,然后将压缩空气通过供气管依次经第三通孔5、第八通孔10输入压滤箱1中,通入时间为15min,废气中的一部分依次经第九通孔11、第四通孔6排出,然后经出气管排出,另一部分依次经第十通孔12、第五通孔7排出,然后经出气管排出;关闭第一通孔3连接的四通管13、第三通孔5连接的第一五通管14、第五通孔7连接的第二五通管15上的阀门,再将压缩空气依次经第二通孔4、第七通孔9输入到压滤箱1中,通入时间为15min,废气依次经第九通孔11、第四通孔6排出,然后经出气管排出;

49.关闭第二通孔4连接的四通管13、第三通孔5连接的第一五通管14、第四通孔6连接的第二五通管15上的阀门,最后将压缩空气依次经第一通孔3、第六通孔8输入到压滤箱1中,通入时间为15min,废气依次经第十通孔12、第五通孔7排出,然后经出气管排出。卸料后进入烘干,得到前驱体成品。

50.实施例2

51.一种电池材料前驱体压滤洗涤方法,包括:

52.(1)压滤:将经陈化得到的物料通过供料管输送至压滤箱1的第三通孔5,然后依次经第三通孔5、第八通孔10输入压滤箱1中,并启动压滤机的液压装置推挤滤板进行压滤,此

时,关闭第一通孔3、第二通孔4连接的四通管13的阀门,压滤后的母液中的一部分从压滤箱1的另一侧依次经第九通孔11、第四通孔6流出,然后经母液排出管排出,另一部分从压滤箱1的另一侧依次经第十通孔12、第五通孔7流出,然后经母液排出管排出;其中,经陈化得到的物料:是将电池材料前驱体中加入液碱得到的物料进行陈化60min,电池材料前驱体和液碱混合中液碱的比例为0.3%;物料进料压力0.65mpa。

53.(2)第一次洗涤:关闭第二通孔4连接的四通管13、第三通孔5连接的第一五通管14、第四通孔6连接的第二五通管15上的阀门,达到进料压力0.65mpa后开始进行洗涤,依次将碱液、去离子水、压缩空气分别通过供液管、供水管、供气管输送,经第一通孔3、第六通孔8输入到压滤箱1中,洗涤后的碱液废液、废水、废气依次经第十通孔12、第五通孔7排出,然后分别经出液管、出水管、出气管排出;其中,碱液浓度为5g/l,用量为0.8m3/t电池材料前驱体;去离子水用量为0.8m3/t电池材料前驱体;压缩空气通入时间为10min。

54.(3)第二次洗涤:关闭第一通孔3连接的四通管13、第三通孔5连接的第一五通管14、第五通孔7连接的第二五通管15上的阀门;依次将碱液、去离子水、压缩空气分别通过供液管、供水管、供气管输送,经第二通孔4、第七通孔9输入到压滤箱1中,洗涤后的碱液废液、废水、废气依次经第九通孔11、第四通孔6排出,然后分别经出液管、出水管、出气管排出;再将碱液通过供液管输送,依次经第三通孔5、第八通孔10输入到压滤箱1中,洗涤后的碱液废液一部分从压滤箱1的另一侧依次经第九通孔11、第四通孔6流出,然后经出液管排出,另一部分从压滤箱1的另一侧依次经第十通孔12、第五通孔7流出,然后经出液管排出;其中,碱液浓度为5g/l,用量为0.8m3/t电池材料前驱体;去离子水用量为0.8m3/t电池材料前驱体;压缩空气通入时间为10min。

55.(4)第三次洗涤:关闭第一通孔3连接的四通管13、第三通孔5连接的第一五通管14、第五通孔7连接的第二五通管15上的阀门,将去离子水通过供水管依次经第二通孔4、第七通孔9输入到压滤箱1中,洗涤后的废水依次经第九通孔11、第四通孔6排出,然后经出水管排出,去离子水用量为1.2m3/t电池材料前驱体;关闭第二通孔4连接的四通管13、第三通孔5连接的第一五通管14、第四通孔6连接的第二五通管15上的阀门,然后将去离子水依次经第一通孔3、第六通孔8输入到压滤箱1中,洗涤后的废水依次经第十通孔12、第五通孔7排出,然后经出水管排出,去离子水用量为1.2m3/t电池材料前驱体;关闭第一通孔3、第二通孔4连接的四通管13的阀门,再将去离子水依次经第三通孔5、第八通孔10输入压滤箱1中,洗涤后的废水中的一部分依次经第九通孔11、第四通孔6排出,然后经出水管排出,另一部分依次经第十通孔12、第五通孔7排出,然后经出水管排出,去离子水用量为1.2m3/t;

56.(5)将压滤箱中得到的滤饼进行压榨后,压榨压力0.85mpa,保压15min,关闭第一通孔3、第二通孔4连接的四通管13的阀门,然后将压缩空气通过供气管依次经第三通孔5、第八通孔10输入压滤箱1中,通入时间为10min,废气中的一部分依次经第九通孔11、第四通孔6排出,然后经出气管排出,另一部分依次经第十通孔12、第五通孔7排出,然后经出气管排出;关闭第一通孔3连接的四通管13、第三通孔5连接的第一五通管14、第五通孔7连接的第二五通管15上的阀门,再将压缩空气依次经第二通孔4、第七通孔9输入到压滤箱1中,通入时间为10min,废气依次经第九通孔11、第四通孔6排出,然后经出气管排出;关闭第二通孔4连接的四通管13、第三通孔5连接的第一五通管14、第四通孔6连接的第二五通管15上的阀门,最后将压缩空气依次经第一通孔3、第六通孔8输入到压滤箱1中,通入时间为10min,

废气依次经第十通孔12、第五通孔7排出,然后经出气管排出。卸料后进入烘干,得到前驱体成品。

57.实施例3

58.一种电池材料前驱体压滤洗涤方法,包括:

59.(1)压滤:将经陈化得到的物料通过供料管输送至压滤箱1的第三通孔5,然后依次经第三通孔5、第八通孔10输入压滤箱1中,并启动压滤机的液压装置推挤滤板进行压滤,此时,关闭第一通孔3、第二通孔4连接的四通管13的阀门,压滤后的母液中的一部分从压滤箱1的另一侧依次经第九通孔11、第四通孔6流出,然后经母液排出管排出,另一部分从压滤箱1的另一侧依次经第十通孔12、第五通孔7流出,然后经母液排出管排出;其中,经陈化得到的物料:是将电池材料前驱体中加入液碱得到的物料进行陈化20min,电池材料前驱体和液碱混合中液碱的比例为0.6%;物料进料压力0.5mpa。

60.(2)第一次洗涤:关闭第二通孔4连接的四通管13、第三通孔5连接的第一五通管14、第四通孔6连接的第二五通管15上的阀门,达到进料压力0.5mpa后开始进行洗涤,依次将碱液、去离子水、压缩空气分别通过供液管、供水管、供气管输送,经第一通孔3、第六通孔8输入到压滤箱1中,洗涤后的碱液废液、废水、废气依次经第十通孔12、第五通孔7排出,然后分别经出液管、出水管、出气管排出;其中,碱液浓度为4g/l,用量为1.2m3/t电池材料前驱体;去离子水用量为1.2m3/t电池材料前驱体;压缩空气通入时间为4min。

61.(3)第二次洗涤:关闭第一通孔3连接的四通管13、第三通孔5连接的第一五通管14、第五通孔7连接的第二五通管15上的阀门;依次将碱液、去离子水、压缩空气分别通过供液管、供水管、供气管输送,经第二通孔4、第七通孔9输入到压滤箱1中,洗涤后的碱液废液、废水、废气依次经第九通孔11、第四通孔6排出,然后分别经出液管、出水管、出气管排出;再将碱液通过供液管输送,依次经第三通孔5、第八通孔10输入到压滤箱1中,洗涤后的碱液废液一部分从压滤箱1的另一侧依次经第九通孔11、第四通孔6流出,然后经出液管排出,另一部分从压滤箱1的另一侧依次经第十通孔12、第五通孔7流出,然后经出液管排出;其中,碱液浓度为4g/l,用量为1.2m3/t电池材料前驱体;去离子水用量为1.2m3/t电池材料前驱体;压缩空气通入时间为4min。

62.(4)第三次洗涤:关闭第一通孔3连接的四通管13、第三通孔5连接的第一五通管14、第五通孔7连接的第二五通管15上的阀门,将去离子水通过供水管依次经第二通孔4、第七通孔9输入到压滤箱1中,洗涤后的废水依次经第九通孔11、第四通孔6排出,然后经出水管排出,去离子水用量为1.3m3/t电池材料前驱体;关闭第二通孔4连接的四通管13、第三通孔5连接的第一五通管14、第四通孔6连接的第二五通管15上的阀门,然后将去离子水依次经第一通孔3、第六通孔8输入到压滤箱1中,洗涤后的废水依次经第十通孔12、第五通孔7排出,然后经出水管排出,去离子水用量为1.3m3/t电池材料前驱体;关闭第一通孔3、第二通孔4连接的四通管13的阀门,再将去离子水依次经第三通孔5、第八通孔10输入压滤箱1中,洗涤后的废水中的一部分依次经第九通孔11、第四通孔6排出,然后经出水管排出,另一部分依次经第十通孔12、第五通孔7排出,然后经出水管排出,去离子水用量为1.3m3/t;

63.(5)将压滤箱中得到的滤饼进行压榨后,压榨压力0.7mpa,保压30min,关闭第一通孔3、第二通孔4连接的四通管13的阀门,然后将压缩空气通过供气管依次经第三通孔5、第八通孔10输入压滤箱1中,通入时间为12min,废气中的一部分依次经第九通孔11、第四通孔

6排出,然后经出气管排出,另一部分依次经第十通孔12、第五通孔7排出,然后经出气管排出;关闭第一通孔3连接的四通管13、第三通孔5连接的第一五通管14、第五通孔7连接的第二五通管15上的阀门,再将压缩空气依次经第二通孔4、第七通孔9输入到压滤箱1中,通入时间为12min,废气依次经第九通孔11、第四通孔6排出,然后经出气管排出;关闭第二通孔4连接的四通管13、第三通孔5连接的第一五通管14、第四通孔6连接的第二五通管15上的阀门,最后将压缩空气依次经第一通孔3、第六通孔8输入到压滤箱1中,通入时间为12min,废气依次经第十通孔12、第五通孔7排出,然后经出气管排出。卸料后进入烘干,得到前驱体成品。

64.以上所述的仅是本发明的较佳实施例,并不局限发明。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,还可以做出其它等同改进,均可以实现本发明的目的,都应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。