1.本发明涉及固体高分子电解质膜、膜电极接合体和固体高分子型水电解装置。

背景技术:

2.膜电极接合体中包含的固体高分子电解质膜例如是将具有酸型磺酸基的聚合物制成膜状而得到的。作为这种具有酸型磺酸基的聚合物,专利文献1的实施例中公开了具有

‑

[cf2‑

cf(ocf2cf2so3h)]

‑

所示单元的全氟聚合物。

[0003]

包含固体高分子电解质膜的膜电极接合体可应用于各种用途,例如,除了应用于专利文献1记载的固体高分子型燃料电池之外,还可应用于专利文献2记载的固体高分子型水电解装置。

[0004]

现有技术文献

[0005]

专利文献

[0006]

专利文献1:日本特开2005

‑

082749号公报

[0007]

专利文献2:日本特开平11

‑

021687号公报

技术实现要素:

[0008]

发明要解决的问题

[0009]

近年来,要求固体高分子型水电解装置的性能进一步提高,具体而言,寻求电解电压低和阴极处产生的氢气的回收效率优异。

[0010]

此外,在固体高分子型水电解装置中,对隔开阳极室和阴极室的固体高分子电解质膜施加大的压力。因此,在固体高分子型水电解装置的运转时,固体高分子电解质膜发生破损,根据固体高分子电解质膜种类的不同,有时不适用于固体高分子型水电解装置。

[0011]

本发明人等对包含专利文献1中记载的上述全氟聚合物作为电解质的固体高分子电解质膜进行评价时发现:固体高分子型水电解装置的电解电压和氢气的回收效率中的至少一者存在改善的余地。

[0012]

本发明鉴于上述实际情况,其课题在于,提供可应用于固体高分子型水电解装置、能够制造电解电压低且氢气回收效率优异的固体高分子型水电解装置的固体高分子电解质膜,以及使用其得到的膜电极接合体和固体高分子型水电解装置。

[0013]

用于解决问题的方案

[0014]

本发明人等针对上述课题进行了深入研究,结果发现:如果使用包含氢气透过系数为规定值以下的高分子电解质膜且膜电阻值处于规定范围内的固体高分子电解质膜,则能够应用于固体高分子型水电解装置,能够制造电解电压低、氢气回收效率优异的固体高分子型水电解装置,从而完成了本发明。

[0015]

即,本发明人等发现:通过以下的构成能够解决上述课题。

[0016]

[1]一种固体高分子电解质膜,其特征在于,其包含高分子电解质,所述高分子电

解质在温度80℃和相对湿度10%的条件下的氢气透过系数为2.4

×

10

‑9cm3·

cm/(s

·

cm2·

cmhg)以下,

[0017]

所述固体高分子电解质膜在温度80℃和相对湿度50%的条件下的膜电阻值为50~150mω

·

cm2。

[0018]

[2]根据[1]的固体高分子电解质膜,其中,上述高分子电解质为具有酸型磺酸基的全氟聚合物。

[0019]

[3]根据[2]的固体高分子电解质膜,其中,上述全氟聚合物包含全氟单体单元,上述全氟单体单元包含选自由全氟乙烯基醚单元和全氟烯丙基醚单元组成的组中的至少1种单元。

[0020]

[4]根据[2]或[3]所述的固体高分子电解质膜,其中,上述全氟聚合物实质上不含选自由具有除氟原子之外的卤素原子的单元、具有环结构的单元和具有由共价键形成的交联结构的单元组成的组中的至少1种单元。

[0021]

[5]根据[4]的固体高分子电解质膜,其中,上述全氟烯丙基醚单元为后述式a

‑

1所示的单元。后述式a

‑

1中,r

f1

和r

f2

各自独立地为碳原子数1~3的全氟亚烷基。

[0022]

[6]根据[3]~[5]中任一项的固体高分子电解质膜,其中,上述全氟单体单元还包含四氟乙烯单元。

[0023]

[7]根据[1]~[6]中任一项的固体高分子电解质膜,其中,上述高分子电解质的离子交换容量为1.4~2.5毫当量/克干燥树脂。

[0024]

[8]一种膜电极接合体,其特征在于,其包含:具有催化剂层的阳极、具有催化剂层的阴极、以及配置在上述阳极与上述阴极之间的[1]~[7]中任一项的固体高分子电解质膜。

[0025]

[9]一种固体高分子型水电解装置,其特征在于,其包含[8]的膜电极接合体。

[0026]

发明的效果

[0027]

根据本发明,可提供能够应用于固体高分子型水电解装置、能够制造电解电压低且氢气回收效率优异的固体高分子型水电解装置的固体高分子电解质膜,以及使用其得到的膜电极接合体和固体高分子型水电解装置。

附图说明

[0028]

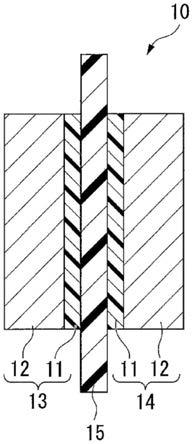

图1是示出本发明的膜电极接合体的一例的示意剖视图。

具体实施方式

[0029]

下述术语的定义只要没有特别说明,就可应用于本说明书和权利要求书。

[0030]“离子交换基团”是指能够将该基团中包含的至少一部分离子交换成其它离子的基团,可列举出例如下述磺酸型官能团、羧酸型官能团。

[0031]“磺酸型官能团”是酸型磺酸基(

‑

so3h)和盐型磺酸基(

‑

so3m2。其中,m2为碱金属或季铵阳离子)的总称。

[0032]“羧酸型官能团”是酸型羧酸基(

‑

cooh)和盐型羧酸基(

‑

coom1。其中,m1为碱金属或季铵阳离子)的总称。

[0033]“实质上不含单元”是指该单元的含量相对于包含该单元的聚合物的全部单元为1

摩尔%以下。

[0034]

聚合物中的“单元”是指通过单体聚合而形成的、源自1分子该单体的原子团。单元可以是通过聚合反应而直接形成的原子团,也可以是通过对通过聚合反应而得到的聚合物进行处理而使该原子团的一部分转换成其它结构的原子团。需要说明的是,针对源自各个单体的结构单元,有时用对其单体名标注“单元”而成的名称进行记载。

[0035]

将式a

‑

1所示的单元记作单元a

‑

1。其它式所示的单元也同样记载。

[0036]

将式1

‑

1所示的化合物记作化合物1

‑

1。其它式所示的化合物也同样记载。

[0037]

[固体高分子电解质膜]

[0038]

本发明的固体高分子电解质膜(以下也简称为“电解质膜”)包含高分子电解质,所述高分子电解质在温度80℃和相对湿度10%的条件下的氢气透过系数为2.4

×

10

‑9cm3·

cm/(s

·

cm2·

cmhg)以下,所述固体高分子电解质膜在温度80℃和相对湿度50%的条件下的膜电阻值为50~150mω

·

cm2。

[0039]

根据本发明的电解质膜,能够制造电解电压低且氢气回收效率优异的固体高分子型水电解装置。其详细理由尚不明确,但可推测是出于以下的理由。

[0040]

固体高分子型水电解装置在阳极侧产生氧气,在阴极侧产生氢气。若在阴极侧产生的氢气透过电解质膜而向阳极侧移动(所谓的氢气的交叉(crossover)),则产生固体高分子型水电解装置的氢气回收效率降低的问题。

[0041]

针对该问题,本发明人等发现:如果使用包含氢气透过系数为规定值以下的高分子电解质的电解质膜,则能够抑制氢气发生交叉,其结果,能够获得氢气回收效率优异的固体高分子型水电解装置。

[0042]

另一方面,本发明人等发现:通过将氢气透过系数设为规定值以下,虽然能够略微降低固体高分子型水电解装置的电解电压,但存在改善的余地。

[0043]

针对该问题,本发明人等发现:如果使用膜电阻值处于规定范围内的电解质膜,则能够得到电解电压低的固体高分子型水电解装置。即,可推测:通过将高分子电解质的氢气透过系数设为规定值以下而起到的效果与通过使用膜电阻值处于规定范围内的电解质膜而起到的效果协同性地发挥作用,从而能够得到电解电压充分低的固体高分子型水电解装置。

[0044]

<高分子电解质>

[0045]

作为高分子电解质,只要是由氢气透过系数满足后述范围的聚合物形成的电解质,就没有特别限定,从能够进一步降低固体高分子型水电解装置的电解电压的观点和氢气回收效率更优异的观点出发,优选为具有酸型磺酸基的全氟聚合物(以下也简称为“聚合物h”)。

[0046]

从电解质膜的耐久性优异的观点出发,聚合物h优选包含全氟单体单元。

[0047]

从能够进一步降低固体高分子型水电解装置的电解电压的观点出发,全氟单体单元优选包含选自由全氟乙烯基醚单元和全氟烯丙基醚单元组成的组中的至少1种单元(以下也简称为“单元a”)。

[0048]

单元a可以包含全氟乙烯基醚单元和全氟烯丙基醚单元中的一者或两者,从容易合成的观点出发,优选包含全氟烯丙基醚单元,特别优选为全氟烯丙基醚单元。

[0049]

从电解质膜的膜电阻变低、能进一步降低固体高分子型水电解装置的电解电压的

观点出发,单元a中包含的单元优选具有离子交换基团,更优选具有磺酸型官能团,特别优选具有酸型磺酸基。

[0050]

单元a中包含的各单元具有离子交换基团时,从电解质膜的膜电阻变低、能够进一步降低固体高分子型水电解装置的电解电压的观点出发,各单元中的离子交换基团的个数优选为2个以上,从容易合成的观点出发,特别优选为2个。

[0051]

作为全氟烯丙基醚单元,从容易获得氢气透过系数处于后述范围、制成膜时的膜电阻值处于后述范围内的高分子电解质的观点出发,优选为单元a

‑

1。

[0052][0053]

作为全氟乙烯基醚单元,从容易获得氢气透过系数处于后述范围、制成膜时的膜电阻值处于后述范围内的高分子电解质的观点出发,优选为单元a

‑

2或单元a

‑

3。

[0054][0055]

式a

‑

1~式a

‑

3中,r

f1

和r

f2

各自独立地为碳原子数1~3的全氟亚烷基。

[0056]

作为r

f1

和r

f2

的具体例,可列举出

‑

cf2‑

、

‑

cf2cf2‑

、

‑

cf(cf3)

‑

、

‑

cf2cf2cf2‑

、

‑

cf(cf2cf3)

‑

、

‑

cf(cf3)cf2‑

、

‑

cf2cf(cf3)

‑

、

‑

c(cf3)(cf3)

‑

。

[0057]

从原料廉价的观点、容易制造的观点、能够进一步提高聚合物h的离子交换容量的观点出发,r

f1

和r

f2

各自独立地优选为碳原子数1或2的全氟亚烷基。在碳原子数2的情况下,优选为直链。具体而言,优选为

‑

cf2‑

、

‑

cf2cf2‑

或

‑

cf(cf3)

‑

,更优选为

‑

cf2‑

或

‑

cf2cf2‑

,特别优选为

‑

cf2‑

。

[0058]

式a

‑

2中,r

f3

为碳原子数1~6的全氟亚烷基。

[0059]

作为r

f3

的具体例,可列举出

‑

cf2‑

、

‑

cf2cf2‑

、

‑

cf(cf3)

‑

、

‑

cf2cf2cf2‑

、

‑

cf(cf2cf3)

‑

、

‑

cf(cf3)cf2‑

、

‑

cf2cf(cf3)

‑

、

‑

c(cf3)(cf3)

‑

、

‑

cf2cf(cf3)ocf2cf(cf3)

‑

。

[0060]

从原料廉价的观点、容易制造的观点、能够进一步提高聚合物h的离子交换容量的观点出发,r

f3

优选为碳原子数1~3的全氟亚烷基。具体而言,优选为

‑

cf2‑

、

‑

cf2cf2‑

或

‑

cf2cf(cf3)

‑

,特别优选为

‑

cf2cf(cf3)

‑

。

[0061]

式a

‑

2中,m为0或1。

[0062]

全氟单体单元可以包含除单元a之外的单元。作为除单元a之外的单元,可列举出不具有离子交换基团及其前体基团的全氟单体单元。

[0063]

作为不具有离子交换基团及其前体基团的全氟单体单元的具体例,可列举出四氟乙烯(以下也称为“tfe”)单元、六氟丙烯单元,从电解质膜的强度优异的观点出发,优选为tfe单元。

[0064]

从容易将高分子电解质的离子交换容量和氢气透过系数设为后述范围的观点和容易获得膜电阻值处于后述范围内的电解质膜的观点出发,单元a的含量下限值相对于聚合物h中的全部单元优选为7摩尔%、更优选为8摩尔%、特别优选为9摩尔%。

[0065]

从电解质膜的强度优异的观点出发,单元a的含量上限值相对于聚合物h中的全部单元优选为45摩尔%、更优选为36摩尔%、特别优选为22摩尔%。

[0066]

含有不具有离子交换基团及其前体基团的全氟单体单元时,其含量相对于聚合物h中的全部单元优选为55~93摩尔%、更优选为65~92摩尔%、特别优选为78~91摩尔%。这些含量在全氟单体单元为tfe单元时是特别适合的。

[0067]

聚合物h优选实质上不含具有除氟原子之外的卤素原子的单元(以下也称为“单元x1”)。由此,将单体聚合而制造聚合物h时不易发生链转移反应,制造时的低聚物的产生量少。

[0068]

作为单元x1的具体例,可列举出三氟氯乙烯单元、三氟溴乙烯单元、三氟碘乙烯单元、二氯二氟乙烯单元。

[0069]

聚合物h实质上不含单元x1是指单元x1的含量相对于聚合物h中的全部单元为1摩尔%以下,优选不包含(0摩尔%)。

[0070]

聚合物h优选实质上不含具有环结构的单元(以下也称为“单元x2”)。由此,能够抑制聚合物h变脆,聚合物h的韧性变高,因此,使用聚合物h而得到的电解质膜的机械强度优异。

[0071]

作为环结构,可列举出脂肪族烃环、脂肪族杂环、芳香族烃环、芳香族杂环。环结构可以存在于主链,也可以存在于侧链。

[0072]

作为单元x2的具体例,可列举出日本特许第4997968号、日本特许5454592号记载的具有环状醚结构的单元。

[0073]

聚合物h实质上不含单元x2的含义与单元x1相同,优选不含(0摩尔%)。

[0074]

聚合物h优选实质上不含具有由共价键形成的交联结构的单元(以下也称为“单元x3”)。由此,聚合物h容易溶解或分散于液体介质,因此,使用包含聚合物h和液体介质的液体组合物来形成电解质膜时,容易调节电解质膜的膜厚。

[0075]

由共价键形成的交联结构是指:将具有能够借助共价键进行交联的交联性基团(例如乙烯基、全氟乙烯基等)的单体聚合后,使交联性基团借助共价键发生交联而得到的结构。

[0076]

作为单元x3的具体例,可列举出具有如下结构的单元:将日本特开2001

‑

176524号公报记载的式8~15的化合物(具有2个交联性基团的化合物)进行聚合后,将聚合中未使用的交联性基团借助共价键进行交联而得到的结构;或者,通过使具有能够借助共价键进行交联的交联性基团的单体在聚合反应的同时发生交联而得到的结构。

[0077]

聚合物h实质上不含单元x3的含义与单元x1相同,优选不包含(0摩尔%)。

[0078]

(高分子电解质的制造方法)

[0079]

作为高分子电解质的制造方法的一例,以上述聚合物h的制造方法为例进行说明。

[0080]

作为聚合物h的制造方法的一例,可列举出:将聚合物h中的酸型磺酸基成为前体基团(具体为

‑

so2f所示的基团)的前体聚合物(以下也称为“聚合物f”)的前体基团转换成酸型磺酸基(

‑

so3‑

h

)的方法。

[0081]

作为将属于前体基团的

‑

so2f所示基团转换成酸型磺酸基的方法的具体例,可列举出:将聚合物f的

‑

so2f所示基团进行水解而制成盐型磺酸基,并将盐型磺酸基进行酸型化而转换成酸型磺酸基的方法。

[0082]

聚合物f优选为包含全氟单体单元且具有

‑

so2f所示基团的全氟聚合物。

[0083]

聚合物f中的全氟单体单元优选包含选自由全氟乙烯基醚单元和全氟烯丙基醚单元组成的组中的至少1种单元(以下也简称为“单元a”)。

[0084]

单元a可以包含全氟乙烯基醚单元和全氟烯丙基醚单元中的一者或两者,从容易合成的观点出发,优选包含全氟烯丙基醚单元,特别优选为全氟烯丙基醚单元。

[0085]

单元a中包含的单元可以具有离子交换基团的前体基团,也可以不具有离子交换基团的前体基团,优选具有离子交换基团的前体基团,特别优选具有磺酸型官能团的前体基团(具体为

‑

so2f所示的基团)。

[0086]

作为单元a中的全氟乙烯基醚单元的具体例,可列举出将上述单元a中的全氟乙烯基醚单元的酸型磺酸基转换成

‑

so2f所示基团的单元。

[0087]

作为单元a中的全氟烯丙基醚单元,优选为单元a

‑

1。

[0088][0089]

式a

‑

1中的r

f1

和r

f2

分别与式a

‑

1中的r

f1

和r

f2

的含义相同。

[0090]

单元a中的全氟单体单元可以包含除单元a之外的单元。除单元a之外的单元的具体例可列举出不具有离子交换基团及其前体基团的全氟单体单元。

[0091]

不具有离子交换基团及其前体基团的全氟单体单元的具体例与聚合物h相同。

[0092]

聚合物f中的各单元的含量优选与聚合物h中的各单元的含量相同。

[0093]

聚合物f优选实质上不含选自由具有除氟原子之外的卤素原子的单元、具有环结构的单元和具有由共价键形成的交联结构的单元组成的组中的至少1种单元,特别优选实质上不含它们中的全部单元。

[0094]

具有除氟原子之外的卤素原子的单元、具有环结构的单元和具有由共价键形成的交联结构的单元的具体例与聚合物h相同。

[0095]

需要说明的是,实质上不含是指与聚合物h的情况相同的含义。

[0096]

聚合物f的容量流速值(以下也称为“tq值”)优选为220℃以上、更优选为225~360℃、进一步优选为230~350℃。如果tq值为下限值以上,则能够获得具有充分分子量的聚合物h,因此,电解质膜的强度优异。如果tq值为上限值以下,则聚合物h相对于液体介质的溶

解性或分散性提高,因此,容易制备液体组合物。tq值是聚合物f的分子量的指标。

[0097]

聚合物f的“tq值”可通过后述实施例一栏中记载的方法来求出。

[0098]

<物性>

[0099]

在温度80℃和相对湿度10%的条件下的高分子电解质的氢气透过系数为2.4

×

10

‑9cm3·

cm/(s

·

cm2·

cmhg)以下,优选为2.2

×

10

‑9cm3·

cm/(s

·

cm2·

cmhg)以下,更优选为2.0

×

10

‑9cm3·

cm/(s

·

cm2·

cmhg)以下,特别优选为1.8

×

10

‑9cm3·

cm/(s

·

cm2·

cmhg)以下。如果上述氢气透过系数为上限值以下,则能够抑制氢气发生交叉。

[0100]

从能够降低电解质膜的电阻值、能够进一步降低固体高分子型水电解装置的电解电压的观点出发,在温度80℃和相对湿度10%的条件下的高分子电解质的氢气透过系数优选为1.0

×

10

‑

12

cm3·

cm/(s

·

cm2·

cmhg)以上,特别优选为1.0

×

10

‑

11

cm3·

cm/(s

·

cm2·

cmhg)以上。

[0101]

高分子电解质的“氢气透过系数”使用由高分子电解质形成的膜厚25μm的膜,并利用后述实施例一栏记载的方法来求出。

[0102]

高分子电解质的离子交换容量优选为1.4~2.5毫当量/克干燥树脂,更优选为1.6~2.4毫当量/克干燥树脂,特别优选为1.8~2.3毫当量/克干燥树脂。如果高分子电解质的离子交换容量为下限值以上,则能够进一步降低使用其得到的电解质膜的电阻,其结果,能够进一步降低固体高分子型水电解装置的电解电压。如果高分子电解质的离子交换容量为上限值以下,则制成电解质膜时的强度优异。

[0103]

高分子电解质的“离子交换容量”可通过后述实施例一栏记载的方法来求出。

[0104]

高分子电解质的含水率(质量基准)优选为30~300%、特别优选为40~200%。如果为下限值以上,则电解质膜的离子导电率变高,因此,能够进一步降低固体高分子型水电解装置的电解电压。如果为上限值以下,则电解质膜不会因水而过度溶胀,因此,电解质膜的机械强度优异。

[0105]

高分子电解质的“含水率”使用由高分子电解质形成的膜厚25μm的膜,并利用后述实施例一栏记载的方法来求出。

[0106]

温度80℃和相对湿度50%的条件下的电解质膜的膜电阻值为50~150mω

·

cm2。

[0107]

从能够提高膜强度、且能够进一步抑制固体高分子型水电解装置的氢气发生交叉的观点出发,膜电阻值的下限值优选为65mω

·

cm2、更优选为75mω

·

cm2。

[0108]

从能够进一步降低固体高分子型水电解装置的电解电压的观点出发,膜电阻值的上限值优选为135mω

·

cm2、更优选为125mω

·

cm2。

[0109]

电解质膜的“膜电阻值”通过后述实施例一栏记载的方法来求出。

[0110]

温度80℃和相对湿度50%的条件下的电解质膜的传导率优选为0.08~0.16s/cm、特别优选为0.1~0.15s/cm。如果为下限值以上,则能够进一步降低固体高分子型水电解装置的电解电压。如果为上限值以下,则电解质膜的机械耐久性充分。

[0111]

电解质膜的“传导率”通过后述实施例一栏记载的方法来求出。

[0112]

电解质膜的膜厚优选为50~200μm、特别优选为70~130μm。如果为下限值以上,则能够提高电解质膜的膜强度,此外,能够进一步抑制氢气发生交叉。如果为上限值以下,则能够进一步降低电解质膜的电阻值,因此,能够进一步降低固体高分子型水电解装置的电解电压。

[0113]

电解质膜的膜厚是指通过后述实施例一栏记载的方法而求出的平均膜厚。

[0114]

<其它材料>

[0115]

电解质膜可以用增强材料进行了增强。作为增强材料的具体例,可列举出多孔体、纤维、织布、无纺布。

[0116]

增强材料优选由选自由聚四氟乙烯(以下也称为“ptfe”)、四氟乙烯

‑

全氟烷基乙烯基醚共聚物(以下也称为“pfa”)、聚醚醚酮(以下也称为“peek”)和聚苯硫醚(以下也称为“pps”)组成的组中的材料构成。

[0117]

为了进一步提高耐久性,电解质膜可以包含选自由铈和锰组成的组中的1种以上的金属、金属化合物或金属离子。铈和锰会分解作为引发电解质膜劣化的原因物质的过氧化氢。

[0118]

作为用于防止干燥的保水剂,电解质膜可以包含二氧化硅或杂多酸(例如磷酸锆、磷钼酸、磷钨酸)。

[0119]

<用途>

[0120]

电解质膜可适合地用作固体高分子型水电解装置的固体高分子电解质膜。

[0121]

<电解质膜的制造方法>

[0122]

作为电解质膜的制造方法的一例,可列举出将后述液体组合物涂布于基材薄膜或催化剂层的表面并干燥的方法(流延法)。

[0123]

作为电解质膜包含增强材料时的制造方法的一例,可列举出将后述液体组合物浸渗至增强材料并干燥的方法。

[0124]

为了使电解质膜稳定化,优选进行热处理。热处理温度还因高分子电解质的种类而异,优选为130~200℃。如果热处理温度为130℃以上,则高分子电解质的含水率变得适当。如果热处理温度为200℃以下,则能够抑制磺酸基的热分解,能够维持电解质膜的优异导电性。

[0125]

电解质膜根据需要可以用过氧化氢水溶液进行处理。

[0126]

(液体组合物)

[0127]

液体组合物优选包含高分子电解质和液体介质。液体组合物中的高分子电解质可以分散在液体介质中,也可以溶解在液体介质中。

[0128]

作为液体介质的具体例,可列举出水和有机溶剂。液体介质可以仅使用水,也可以仅使用有机溶剂,还可以使用水与有机溶剂的混合溶剂,优选使用水与有机溶剂的混合溶剂。

[0129]

包含水作为液体介质时,高分子电解质相对于液体介质的分散性或溶解性容易提高。包含有机溶剂作为液体介质时,容易获得不易破裂的电解质膜。

[0130]

作为有机溶剂,从容易获得不易破裂的电解质膜的观点出发,优选碳原子数为1~4的醇。

[0131]

作为碳原子数为1~4的醇,可列举出例如甲醇、乙醇、1

‑

丙醇、2

‑

丙醇、1

‑

丁醇、2,2,2

‑

三氟乙醇、2,2,3,3,3

‑

五氟

‑1‑

丙醇、2,2,3,3

‑

四氟

‑1‑

丙醇、1,1,1,3,3,3

‑

六氟

‑2‑

丙醇、3,3,3

‑

三氟

‑1‑

丙醇。

[0132]

有机溶剂可以单独使用1种,也可以组合使用2种以上。

[0133]

液体介质为水与有机溶剂的混合溶剂时,水的含量相对于液体介质的总质量优选

为10~99质量%、特别优选为20~99质量%。

[0134]

液体介质为水与有机溶剂的混合溶剂时,有机溶剂的含量优选为1~90质量%、特别优选为1~80质量%。

[0135]

如果水和有机溶剂的含量在上述范围内,则容易获得高分子电解质相对于液体介质的分散性或溶解性优异且不易破裂的电解质膜。

[0136]

高分子电解质的含量相对于液体组合物的总质量优选为1~50质量%、特别优选为3~30质量%。如果为上述范围的下限值以上,则制膜时能够稳定地获得具有厚度的膜。如果为上述范围的上限值以下,则液体组合物的粘度变得适当。

[0137]

为了进一步提高由液体组合物制作的电解质膜的耐久性,液体组合物可以包含选自由铈和锰组成的组中的1种以上的金属、金属化合物或金属离子。

[0138]

[膜电极接合体]

[0139]

本发明的膜电极接合体包含:具有催化剂层的阳极、具有催化剂层的阴极、以及配置在上述阳极与上述阴极之间的上述电解质膜。

[0140]

本发明的膜电极接合体包含上述电解质膜,因此,可应用于固体高分子型水电解装置,使用其得到的固体高分子型水电解装置的电解电压低且氢气的回收效率优异。

[0141]

以下,针对本发明的膜电极接合体的一例,参照附图进行说明。

[0142]

图1是示出本发明的膜电极接合体的一例的剖视图。膜电极接合体10包含:具有催化剂层11和气体扩散层12的阳极13、具有催化剂层11和气体扩散层12的阴极14、以及以接触催化剂层11的状态配置在阳极13与阴极14之间的电解质膜15。

[0143]

作为催化剂层11的具体例,可列举出包含催化剂和具有离子交换基团的聚合物的层。

[0144]

作为催化剂的具体例,可列举出:在碳载体负载有包含铂、铂合金或具有核壳结构的铂的催化剂的负载催化剂;铱氧化物催化剂;包含含有铱氧化物的合金、具有核壳结构的铱氧化物的催化剂。作为碳载体,可列举出炭黑粉末。

[0145]

作为具有离子交换基团的聚合物,可列举出具有离子交换基团的含氟聚合物。

[0146]

气体扩散层12具有使气体在催化剂层中均匀扩散的功能和作为集电体的功能。作为气体扩散层的具体例,可列举出碳纸、碳布、碳毡、钛制的多孔体(具体为钛颗粒或纤维的烧结体等)。

[0147]

为了防止所生成的气体的附着,气体扩散层可利用ptfe等进行拒水化或亲水化处理,或者利用具有离子交换基团的聚合物等进行亲水化。

[0148]

图1的膜电极接合体中包含气体扩散层12,但气体扩散层为任选的部件,也可以不包含在膜电极接合体中。

[0149]

电解质膜15为包含上述高分子电解质的电解质膜(固体高分子电解质膜)。

[0150]

作为膜电极接合体的制造方法的具体例,可列举出:在电解质膜上形成催化剂层,并将所得接合体进一步用气体扩散层夹持的方法;以及在气体扩散层上形成催化剂层而制成电极(阳极、阴极),并将电解质膜用该电极夹持的方法。

[0151]

需要说明的是,催化剂层的制造方法可列举出将催化剂层形成用涂布液涂布于规定位置,并根据需要使其干燥的方法。催化剂层形成用涂布液是使具有离子交换基团的聚合物和催化剂分散于分散介质而得到的液体。

7126

‑

2:2006“塑料

‑

薄膜和片

‑

气体透过度试验方法

‑

第二部分:等压法”(对应国际标准:iso 15105

‑

2:2003)中记载的“附件b(规定)基于气相色谱法的试验方法”来测定氢气透过系数。作为测定装置,使用气体透过率测定装置(gtr tec公司制、gtr

‑

100xfag)。

[0172]

将有效透过面积为9.62cm2的由聚合物h或聚合物h’形成的膜保持至80℃,使相对湿度调整至10%的氢气以30ml/分钟向第一面流通,使相对湿度调整至10%的氩气以30ml/分钟向第二面流通。通过气相色谱法来检测逐渐向氩气中透过的氢气,求出换算成25℃、1个大气压的体积而得到的氢气透过量。使用所得氢气透过量,求出每1cm2膜面积、每1cmhg透过气体的压力差下1秒钟透过的气体的透过度,将换算成膜厚1cm的膜而得到的值作为氢气透过系数。需要说明的是,计算所使用的膜的基准尺寸和膜厚在温度:23℃、相对湿度:50%rh的条件下进行测定。

[0173]

[膜电阻值和传导率]

[0174]

使以5mm间隔配置有四端子电极的基板与尺寸设为5mm宽的固体高分子电解质膜密合,通过公知的四端子法,在温度:80℃、相对湿度:50%rh的恒温恒湿条件下,以交流:10khz、电压:1v测定固体高分子电解质膜的电阻值(膜电阻值),算出传导率。

[0175]

[含水率]

[0176]

将由聚合物h或聚合物h’形成的膜(膜厚25μm)在80℃的温水中浸渍16小时后,冷却至水温达到25℃以下。取出由聚合物h或聚合物h’形成的膜,用滤纸拭去附着于膜表面的水,测定由聚合物h或聚合物h’形成的膜的质量w1。将由聚合物h或聚合物h’形成的膜在氮气气氛的手套箱内干燥48小时以上,然后,在手套箱内测定由聚合物h或聚合物h’形成的膜的质量w2。由下式i求出含水率(质量基准)。

[0177]

含水率(%)=(w1

‑

w2)/w2

×

100

ꢀꢀ

式i

[0178]

[氢气泄露量]

[0179]

利用线性扫描伏安法,以阳极侧的氢气的氧化电流值的形式,对透过膜电极接合体的固体高分子电解质膜而从阴极侧向阳极侧透过的氢气泄露量进行定量。试验如下实施:在常压下分别向阴极和阳极供给氢气(0.05ml/min)和氮气(0.2ml/min),在电池单元温度:80℃、氢气和氮气的相对湿度:100%rh的条件下,以阴极侧作为参比电极,以0.5mv/sec的扫描速度针对阳极侧的电位自0.05v向0.5v进行扫描。在所得的电流密度相对于电位的关系中,将0.4~0.5v这一范围的线性近似式的截距值作为氢气泄露电流值,按照下述基准进行评价。氢气泄露电流值越小,则固体高分子型水电解装置的氢气回收效率越优异。

[0180]

○

:氢气泄露电流值为0.15ma/cm2以下。

[0181]

×

:氢气泄露电流值超过0.15ma/cm2。

[0182]

[电解电压]

[0183]

将膜电极接合体以150℃热处理15分钟后,安装于水电解评价治具eh50

‑

25(greenlight innovation公司制)。

[0184]

接着,首先,为了使固体高分子电解质膜和两电极离聚物充分含水而以50ml/min的流量对阳极侧和阴极侧供给12小时的传导率1.0μs/cm以下、温度80℃的常压纯水。其后,阴极侧进行氮气吹扫。

[0185]

进行氮气吹扫后,将传导率1.0μs/cm以下、温度80℃的纯水以50ml/min的流量供给至阳极侧,关于背压,阳极、阴极均设为100kpag,利用大电流电位计/恒流器hcp

‑

803

(bio

‑

logic公司制),在0~32a(电流密度为0~2a/cm2)的范围内,使电流每次2.5a地阶段性上升。在各阶段中,保持5分钟的电流,按照下述基准来评价电流为32a(电流密度为2a/cm2)时的电解电压。

[0186]

○

:小于1.63v

[0187]

×

:1.63v以上

[0188]

[膜厚]

[0189]

利用数显量表()digimatic indicator)(mitutoyo公司制、idc112xb)对固体高分子电解质膜进行测定,对任意6点的膜厚进行算术平均而求出平均膜厚。需要说明的是,膜厚在温度23℃、相对湿度50%rh的条件下进行测定。

[0190]

[tq值]

[0191]

使用具备长度1mm、内径1mm的喷嘴的流动试验仪(岛津制作所制、cft

‑

500a),在挤出压力为2.94mpa(表压)的条件下,边变更温度边熔融挤出聚合物f或f’。求出聚合物f或f’的挤出量达到100mm3/秒的温度(tq值)。tq值越高,则聚合物的分子量越大。

[0192]

[简称]

[0193]

tfe:四氟乙烯、

[0194]

psve:cf2=cfocf2cf(cf3)ocf2cf2so2f、

[0195]

p2sve:下述式m32

‑

1所示的单体、

[0196]

spsve:cf2=cfocf2cf2so2f、

[0197]

pftbpo:(cf3)3cooc(cf3)3、

[0198]

aibn:(ch3)2c(cn)n=nc(ch3)2(cn)、

[0199]

v

‑

601:ch3oc(o)c(ch3)2‑

n=n

‑

c(ch3)2c(o)och3、

[0200]

pfb:cf2cf2cf2c(o)ooc(o)cf2cf2cf3、

[0201]

hfc

‑

52

‑

13p:cf3(cf2)5h、

[0202]

hfe

‑

347pc

‑

f:cf3ch2ocf2cf2h、

[0203]

hcfc

‑

225cb:cclf2cf2chclf、

[0204]

hcfc

‑

141b:ch3ccl2f。

[0205][0206]

[例1]

[0207]

<例1

‑

1>

[0208]

在具备搅拌机、冷凝器、温度计、滴液漏斗的2l的4口烧瓶中,在氮气密封下投入氯磺酸560g。在冰浴下对烧瓶进行冷却,在将内温保持为20℃以下的状态下用20分钟滴加139.5g化合物1

‑

1与478.7g二氯甲烷的混合液。滴加时观察到放热和气体的产生。滴加结束后,将烧瓶设置在油浴中,在将内温保持为30~40℃的状态下进行7小时反应。边伴着气体

的产生边进行反应,析出白色的固体。反应后,对烧瓶内进行减压而将二氯甲烷蒸馏去除。在烧瓶内残留有带淡黄色的白色固体。通过1h

‑

nmr对固体进行分析,结果确认生成了化合物2

‑

1。

[0209][0210]

化合物2

‑

1的nmr波谱;

[0211]1h

‑

nmr(溶剂:d2o):4.27ppm(

‑

ch2‑

、4h、s)。

[0212]

13

c

‑

nmr(溶剂:d2o):62.6ppm(

‑

ch2‑

)、195.3ppm(c=o)。

[0213]

<例1

‑

2>

[0214]

不分离例1

‑

1中得到的化合物2

‑

1,直接用于接下来的反应中。在例1

‑

1的烧瓶内加入氯化亚砜2049g。将烧瓶加热至80℃进行15小时回流。随着反应的进行,回流温度从52℃上升至72℃。反应中确认了气体的产生。将化合物2

‑

1全部溶解、气体的产生结束的点设为反应终点。将反应液移至2l的可拆式烧瓶中,用氮气将气相部密封并进行9小时自然冷却,结果在可拆式烧瓶内析出黑褐色的固体。通过倾析将未反应的氯化亚砜去除。添加甲苯对析出固体进行清洗,再次通过倾析将甲苯去除。甲苯清洗合计实施3次,甲苯的用量合计为1207g。使析出固体在氮气气流下、于25℃进行71小时干燥。回收干燥后的固体并通过1h

‑

nmr进行分析,结果确认得到356.5g纯度96.2%的化合物3

‑

1。化合物1

‑

1基准的收率为56.0%。

[0215][0216]

化合物3

‑

1的nmr波谱;

[0217]1h

‑

nmr:5.20ppm(

‑

ch2‑

、4h、s)。

[0218]

13

c

‑

nmr:72.3ppm(

‑

ch2‑

)、184.6ppm(c=o)。

[0219]

<例1

‑

3>

[0220]

在具备搅拌机、冷凝器、温度计的1l的4口烧瓶中,在氮气密封下投入90.0g化合物3

‑

1和乙腈750ml。在冰浴下对烧瓶进行冷却,一边搅拌一边加入氟化氢钾110.3g。发生轻微的伴随添加的放热。将冰浴改为水浴,在将内温保持为15~25℃的状态下进行62小时反应。随着反应,生成了细的白色的固体。将反应液移至加压过滤器,滤出未反应的氟化氢钾和产物。在过滤器中加入乙腈,对滤出的固体进行清洗直至滤液变为透明为止,回收清洗液。对滤液和清洗液用蒸发器将乙腈蒸馏去除。向干固而残留的固体中添加甲苯950ml,加热至100℃使固体溶解于甲苯。对溶解液进行自然过滤而将未溶解成分去除。将滤液移至1l的可拆式烧瓶,用氮气对气相部进行密封并进行14小时自然冷却,结果在可拆式烧瓶内析出淡

褐色的针状晶体。用甲苯对晶体进行清洗,在氮气气流下、于25℃进行30小时干燥。回收干燥后的固体,通过1h

‑

nmr及

19

f

‑

nmr进行分析,结果确认得到58.1g纯度97.6%的化合物4

‑

1。化合物3

‑

1基准的收率为72.3%。

[0221][0222]

化合物4

‑

1的nmr波谱;

[0223]1h

‑

nmr:4.97ppm(

‑

ch2‑

、4h、d、j=3.1hz)。

[0224]

19

f

‑

nmr:62.4ppm(

‑

so2f、2f、t、j=3.1hz)。

[0225]

13

c

‑

nmr:60.7ppm(

‑

ch2‑

)、184.9ppm(c=o)。

[0226]

<例1

‑

4>

[0227]

在200ml的镍制高压釜中,投入9.93g化合物4

‑

1和乙腈89.7g。将高压釜冷却,一边将内温保持为0~5℃一边以6.7l/hr的流量供给氮气,使反应液进行1小时鼓泡。一边将反应液的温度保持为0~5℃,一边以6.7l/hr的流量用6小时导入氟气与氮气的混合气体(混合比=10.3摩尔%/89.7摩尔%)。再次以6.7l/hr的流量供给氮气,使反应液进行1小时鼓泡。从高压釜中回收反应液103.2g。通过

19

f

‑

nmr对反应液进行定量分析,结果确认包含8.4质量%的化合物5

‑

1。化合物4

‑

1基准的反应收率为66%。

[0228][0229]

化合物5

‑

1的nmr波谱;

[0230]

19

f

‑

nmr:

‑

104.1ppm(

‑

cf2‑

、4f、s)、45.8ppm(

‑

so2f、2f、s)。

[0231]

<例1

‑

5>

[0232]

在200ml的镍制高压釜中,投入19.9g化合物4

‑

1和乙腈85.6g。将高压釜冷却,一边将内温保持为0~5℃一边以6.7l/hr的流量供给氮气,使反应液进行1小时鼓泡。一边将反应液的温度保持为0~5℃,一边以16.4l/hr的流量用6.5小时导入氟气与氮气的混合气体(混合比=10.3摩尔%/89.7摩尔%)。再次以6.7l/hr的流量供给氮气,使反应液进行1小时鼓泡。从高压釜中回收包含化合物5

‑

1的反应液109.6g。

[0233]

<例1

‑

6>

[0234]

在200ml的镍制高压釜中,投入20.1g化合物4

‑

1和乙腈80.1g。将高压釜冷却,一边将内温保持为0~5℃一边以6.7l/hr的流量供给氮气,使反应液进行1小时鼓泡。一边将反应液的温度保持为0~5℃,一边以8.4l/hr的流量用6小时导入氟气与氮气的混合气体(混合比=20.0摩尔%/80.0摩尔%)。再次以6.7l/hr的流量供给氮气,使反应液进行1小时鼓泡。从高压釜中回收包含化合物5

‑

1的反应液107.1g。

[0235]

<例1

‑

7>

[0236]

在具备搅拌机、冷凝器、温度计、滴液漏斗的50ml的4口烧瓶中,投入氟化钾1.65g和二乙二醇二甲基醚(diglyme)7.8ml。一边在冰浴下对烧瓶进行冷却并搅拌从而将内温保持为0~10℃,一边使用塑料注射器滴加例1

‑

4中得到的反应液8.43g。确认到强烈的放热,滴加需要15分钟。滴加结束后将冰浴换为水浴,在15~20℃下进行1小时反应。再次在冰浴中进行冷却,一边将反应液的温度保持为0~10℃,一边由滴液漏斗滴加6.56g化合物6

‑

1。滴加结束后,将冰浴换为水浴,在20~25℃下进行3.5小时反应。通过吸滤从反应液中将副产固体去除,回收滤液。过滤的残留固体用适当量的乙腈进行清洗,清洗液与滤液混合。通过

19

f

‑

nmr对滤液37.1g进行定量分析,结果确认包含2.04质量%的化合物7

‑

1。化合物4

‑

1基准的反应收率为46.6%。

[0237][0238]

化合物7

‑

1的nmr波谱;

[0239]

19

f

‑

nmr:

‑

191.5ppm(cf2=cf

‑

、1f、ddt、j=116、38、14hz)、

‑

133.8ppm(

‑

o

‑

cf

‑

、1f、tt、j=21.3、6.1hz)、

‑

103.1ppm(

‑

cf2‑

so2f、4f、m)、

‑

101.5ppm(cf2=cf

‑

、1f、ddt、j=116、49、27hz)、

‑

87.6ppm(cf2=cf

‑

、1f、ddt、j=49、38、7hz)、

‑

67.5ppm(

‑

cf2‑

o

‑

、2f、m)、46.8ppm(

‑

so2f、2f、s)。

[0240]

<例1

‑

8>

[0241]

在具备搅拌机、冷凝器、温度计、滴液漏斗的500ml的4口烧瓶中,投入氟化钾36.6g和乙腈125.6g。一边在冰浴下对烧瓶进行冷却并进行搅拌从而将内温保持为0~10℃,一边使用塑料制滴液漏斗滴加例1

‑

5中得到的反应液79.8g。确认到强烈的放热,滴加需要23分钟。滴加结束后将冰浴换为水浴,在20~30℃下进行5.5小时反应。再次在冰浴中进行冷却,一边将反应液的温度保持为0~10℃一边由滴液漏斗滴加146.0g化合物6

‑

1。滴加结束后,将冰浴换为水浴,在15~25℃下进行16小时反应。与例1

‑

7同样地进行吸滤,通过

19

f

‑

nmr对得到的滤液412.3g进行定量分析,结果确认包含3.93质量%的化合物7

‑

1。化合物4

‑

1基准的反应收率为55.9%。对滤液进行减压蒸馏,由此以沸点97.2℃/10kpa馏分的形式分离化合物7

‑

1。气相色谱纯度为98.0%。

[0242]

<例1

‑

9>

[0243]

在具备搅拌机、冷凝器、温度计、滴液漏斗的50ml的4口烧瓶中,投入氟化钾3.70g和乙腈10.9g。一边在冰浴下对烧瓶进行冷却并进行搅拌从而将内温保持为0~10℃,一边使用塑料注射器滴加例1

‑

6中得到的反应液10.2g。确认到强烈的放热,滴加需要8分钟。滴加结束后将冰浴换为水浴,在20~30℃下进行3小时反应。再次在冰浴中进行冷却,一边将反应液的温度保持为0~10℃一边由滴液漏斗滴加14.6g化合物6

‑

1。滴加结束后,将冰浴换为水浴,在15~25℃下进行17小时反应。与例1

‑

7同样地进行吸滤,通过

19

f

‑

nmr对得到的滤液55.9g进行定量分析,结果确认包含4.77质量%的化合物7

‑

1。化合物4

‑

1基准的反应收率为69.6%。另外,化合物1

‑

1基准的反应收率(单体合成工序整体中的反应收率)为28.2%。

[0244]

[例2]

[0245]

<例2

‑

1>

[0246]

在高压釜(内容积100ml、不锈钢制)中加入70.0g化合物7

‑

1,用液氮进行冷却并进行脱气。在高压釜中导入2.53g的tfe,在油浴中进行加温直到内温为100℃为止。此时的压力为0.29mpag(表压)。向高压釜内压入作为聚合引发剂的36.3mg的pftbpo与2.58g的hfc

‑

52

‑

13p的混合液。进而从压入管线导入氮气,将压入管线内的压入液完全挤入。通过该操作,气相部的tfe被稀释,结果压力增加至0.56mpag。在将压力维持为0.56mpag的状态下连续添加tfe,进行聚合。在9.5小时而tfe的添加量为4.03g时对高压釜内进行冷却来停止聚合,吹扫体系内的气体。将反应液用hfc

‑

52

‑

13p稀释后,添加hfe

‑

347pc

‑

f,使聚合物聚集并过滤。其后,重复2次在hfc

‑

52

‑

13p中搅拌聚合物并在hfe

‑

347pc

‑

f中进行再聚集的操作。在120℃下进行真空干燥,得到tfe与化合物7

‑

1的共聚物、即聚合物f

‑

1。使用所得聚合物f

‑

1来测定上述的各种物性。将结果示于表1。

[0247]

<例2

‑

2>

[0248]

如表1那样地变更例2

‑

1的各条件。其中,例2

‑

2中不进行tfe的初始投料,取而代之,在加温至聚合温度后,鼓入tfe至表1记载的氮气稀释前压力为止。除此之外,与例2

‑

1同样操作而得到聚合物f

‑

2。使用所得聚合物f

‑

2来测定上述的各种物性。将结果示于表1。

[0249]

[表1]

[0250][0251]

[例3]

[0252]

<例3

‑

1>

[0253]

使用聚合物f

‑

1,利用下述方法而得到聚合物h

‑

1的膜。

[0254]

将聚合物f

‑

1在比tq值高10℃的温度和4mpa(表压)下进行加压压制成形,得到聚合物f

‑

1的膜。使聚合物f

‑

1的膜在碱水溶液a(氢氧化钾/水=20/80(质量比))中、在80℃下浸渍16小时,将聚合物f

‑

1的

‑

so2f水解,转化成

‑

so3k。进而将聚合物的膜在3摩尔/l的盐酸水溶液中在50℃下浸渍30分钟后,在80℃的超纯水中浸渍30分钟。实施总计5次在盐酸水溶液中的浸渍和在超纯水中的浸渍的循环,将聚合物的

‑

so3k转化成

‑

so3h。反复进行利用超纯水的清洗直到浸渍聚合物的膜的水的ph变为7为止。用滤纸夹住聚合物的膜并进行风干,得到聚合物h

‑

1的膜。

[0255]

<例3

‑

2>

[0256]

使用聚合物f

‑

2来代替聚合物f

‑

1,使用碱水溶液c(氢氧化钾/甲醇/水=15/20/65(质量比))来代替碱水溶液a,除此之外,与例3

‑

1同样操作,得到聚合物h

‑

2的膜。

[0257]

[例4]

[0258]

<例4

‑

1>

[0259]

在内容积230ml的哈斯特洛伊合金制高压釜中加入psve 123.8g、35.2g hcfc

‑

225cb、aibn 63.6mg,用液氮进行冷却并进行脱气。升温至70℃将tfe导入至体系内,将压力保持为1.14mpa(表压)。连续添加tfe以使压力恒定为1.14mpa(表压)。经过7.9小时后,在tfe的添加量为12.4g时对高压釜进行冷却,吹扫体系内的气体使反应结束。用hcfc

‑

225cb对聚合物溶液进行稀释后,添加hcfc

‑

141b,进行聚集。使用hcfc

‑

225cb及hcfc

‑

141b进行清洗后,进行干燥,得到25.1g作为tfe与psve的共聚物的聚合物f

’‑

1。将结果示于表2。

[0260]

<例4

‑

2~例4

‑

3>

[0261]

除了如表2那样地变更例4

‑

1的各条件之外,与例4

‑

1同样操作,将tfe与spsve或p2sve进行共聚,得到聚合物f

’‑

2~f

’‑

3。将结果示于表3

‑

1~表3

‑

2。

[0262]

[表2]

[0263][0264]

[例5]

[0265]

<例5

‑

1>

[0266]

除了使用聚合物f

’‑

1来代替聚合物f

‑

1之外,与例3

‑

1同样操作,得到聚合物h

’‑

1的膜。

[0267]

<例5

‑

2>

[0268]

除了使用聚合物f

’‑

2来代替聚合物f

‑

1之外,与例3

‑

1同样操作,得到聚合物h

’‑

2的膜。

[0269]

<例5

‑

3>

[0270]

除了使用聚合物f

’‑

3来代替聚合物f

‑

1之外,与例3

‑

1同样操作,得到聚合物h

’‑

3的膜。

[0271]

[例6]

[0272]

<例6

‑

1>

[0273]

向100ml的聚四氟乙烯(ptfe)制容器中添加切割较细的聚合物h

‑

1的膜4.3g、超纯水75g,在200℃下加温24小时。将内容物转移至ptfe制筒中,在氮气气氛下、30℃下耗费64小时使其风干。将已干固的聚合物h

‑

1转移至200ml的玻璃制高压釜中,添加超纯水/乙醇的混合溶剂(50/50(质量比))21.4g。在110℃下搅拌25小时后,添加超纯水3.87g进行稀释。在90℃下搅拌5小时后,自然冷却,使用加压过滤机(滤纸:advantec toyo公司制、pf040)进行过滤,由此得到31.9g在混合溶剂中分散有聚合物h

‑

1的液体组合物s

‑

1。

[0274]

利用模涂机将液体组合物s

‑

1涂布在100μm的乙烯

‑

四氟乙烯共聚物(etfe)制片上进行制膜,将其在80℃下干燥15分钟,进而,在185℃下实施30分钟热处理,得到由作为电解质的聚合物h的膜形成的固体高分子电解质膜1。需要说明的是,以固体高分子电解质膜的膜厚成为表3

‑

1~表3

‑

2记载的值的方式,调节液体组合物的涂布量。将结果示于表3

‑

1。

[0275]

<例6

‑

2~例6

‑

21>

[0276]

使用表3

‑

1~表3

‑

2中记载的聚合物h或聚合物h’来代替聚合物h

‑

1,制备液体组合物,调节液体组合物的涂布量,以使得固体高分子电解质膜的膜厚成为表3

‑

1~表3

‑

2中记载的值,除此之外,与例6

‑

1同样操作,得到由聚合物h或h’的膜形成的固体高分子电解质膜2~21。

[0277]

需要说明的是,表3

‑

1~表3

‑

2中,聚合物h

’‑

4是指nafion(注册商标)117(杜邦公司制。由包含tfe单元和psve单元的全氟聚合物形成的膜厚180μm的电解质膜)。聚合物h

’‑

5是指nafion(注册商标)115(杜邦公司制。由包含tfe单元和psve单元的全氟聚合物形成的膜厚130μm的电解质膜)。聚合物h

’‑

6是指nafion(注册商标)212(杜邦公司制。由包含tfe单元和psve单元的全氟聚合物形成的膜厚50μm的电解质膜)。

[0278]

将结果示于表3

‑

1~表3

‑

2。

[0279]

[表3

‑

1]

[0280][0281]

[表3

‑

2]

[0282][0283]

表3

‑

1~表3

‑

2中,“2.10e

‑

09”等的记载是对指数标示进行了简写。作为其具体例,“2.10e

‑

09”是指“2.10

×

10

‑

9”。针对后述表4

‑

1~表4

‑

2也相同。

[0284]

[例7]

[0285]

<例7

‑

1>

[0286]

使将tfe与psve共聚并历经水解和酸处理而制成酸型的聚合物(离子交换容量:1.10毫当量/克干燥树脂)以25.8%的固体成分浓度分散至水/乙醇=40/60(质量%)的溶剂而得到分散液(以下也称为“分散液x”)。向所得分散液x(19.0g)中添加乙醇(0.52g)、水(3.34g),进而,向分散液中添加包含76质量%的铱且比表面积为100m2/g的铱氧化物催化剂(田中贵金属公司制)(13.0g)。将所得混合物用行星珠磨机(转速为300rpm)处理30分钟后,添加水(4.49g)、乙醇(4.53g),进而,用行星珠磨机(转速为200rpm)处理60分钟,得到将固体成分浓度设为40质量%的阳极催化剂墨。

[0287]

用涂抹器将阳极催化剂墨以铱达到1.0mg/cm2的方式涂布在etfe片上,以80℃使其干燥10分钟,进而,以150℃实施15分钟的热处理,得到阳极催化剂层装饰物。

[0288]

向碳粉末负载有46质量%铂的负载催化剂(田中贵金属工业公司制“tec10e50e”)(11g)中添加水(59.4g)、乙醇(39.6g),使用超声波均化器进行混合粉碎,得到催化剂的分散液。

[0289]

向催化剂的分散液中添加将分散液x(20.1g)和乙醇(11g)和zeorora

‑

h(日本zeon公司制)(6.3g)预先混合并混炼而得到的混合液(29.2g)。进而,向所得分散液中添加水(3.66g)、乙醇(7.63g),并使用调漆器混合60分钟,将固体成分浓度制成10.0质量%,得到阴极催化剂墨。

[0290]

使用模涂机将阴极催化剂墨涂布在etfe片上,以80℃使其干燥,进而,以150℃实施15分钟的热处理,得到铂量为0.4mg/cm2的阴极催化剂层装饰物。

[0291]

使阳极催化剂层装饰物的存在阳极催化剂层的面面向固体高分子电解质膜1的一面,使阴极催化剂层装饰物的存在催化剂层的面面向该电解质膜的另一面,在加压温度150℃、加压时间10分钟、压力3mpa的条件下进行加热加压,将阳极催化剂层、固体高分子电解质膜1和阴极催化剂层接合,将温度降低至70℃后,释放压力并取出,剥离阳极催化剂层装饰物和阴极催化剂层装饰物的etfe片,得到电极面积为16cm2的膜电极接合体。将所得膜电

极接合体供于评价电解电压和氢气泄露量。将结果示于表4

‑

1。

[0292]

<例7

‑

2~例7

‑

21>

[0293]

除了使用表4

‑

1~表4

‑

2中记载的固体高分子电解质膜2~21来代替例6

‑

1中得到固体高分子电解质膜1之外,与例7

‑

1同样操作,制作供于评价电解电压和氢气泄露量的膜电极接合体。将结果示于表4

‑

1~表4

‑

2。

[0294]

[表4

‑

1]

[0295] 例7

‑

1例7

‑

2例7

‑

3例7

‑

4例7

‑

5例7

‑

6例7

‑

7例7

‑

8例7

‑

9例7

‑

10例7

‑

11固体高分子电解质膜的种类1234567b91011电解电压

○○○○○○‑×‑××

氢气泄漏量

○○○○○○‑○‑○×

[0296]

[表4

‑

2]

[0297] 例7

‑

12例7

‑

13例7

‑

14例7

‑

15例7

‑

16例7

‑

17例7

‑

18例7

‑

19例7

‑

20例7

‑

21固体高分子电解质膜的种类12131415161718192021电解电压

×○××○○○××○

氢气泄漏量

××××××××××

[0298]

上述表4

‑

1中,电解电压和氢气泄露量中的

“‑”

这一标示是指:在评价中,固体高分子电解质膜破损,无法评价。

[0299]

如表3

‑

1~表3

‑

2和表4

‑

1~表4

‑

2所示那样,如果使用包含在温度80℃和相对湿度10%的条件下的氢气透过系数为2.4

×

10

‑9cm3·

cm/(s

·

cm2·

cmhg)以下的高分子电解质、且在温度80℃和相对湿度50%的条件下的膜电阻值为50~150mω

·

cm2的固体高分子电解质膜,则能够得到电解电压低且氢气回收效率优异的固体高分子型水电解装置(例6

‑

1~例6

‑

6、例7

‑

1~例7

‑

6)。

[0300]

与此相对,使用氢气透过系数和膜电阻值中的至少一者处于上述范围外的固体高分子电解质膜时,使用其得到的固体高分子型水电解装置的电解电压或氢气回收效率中的至少一者差(例6

‑

8、例6

‑

10~例6

‑

21、例7

‑

8、以及例7

‑

10~例7

‑

21)。

[0301]

此外可知:使用膜电阻值小于上述范围的固体高分子电解质膜时,在评价中,固体高分子电解质膜发生破损,无法实施电解电压和氢气泄露量的评价,难以应用于固体高分子型水电解装置(例6

‑

7、例6

‑

9、例7

‑

7和例7

‑

9)。

[0302]

需要说明的是,将2019年2月28日申请的日本专利申请2019

‑

036692号的说明书、权利要求书、附图和摘要的全部内容援引至此,作为本发明说明书的公开内容而并入。

[0303]

产业上的可利用性

[0304]

10 膜电极接合体

[0305]

11 催化剂层

[0306]

12 气体扩散层

[0307]

13 阳极

[0308]

14 阴极

[0309]

15 电解质膜

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。