1.本发明涉及一种导热硅酮凝胶组合物、由其组成的导热部件及使用它的散热结构体,该导热硅酮凝胶组合物既具有高导热系数,同时还具有优异的挤出性和混合稳定性,即使是二液型等多组分组合物的封装体,各液体(组合物)也不易分离,能够稳定地保管,且对于散热零件等具有优异的间隙填充性以及根据所需具有优异的修复性。

背景技术:

2.近年来,随着搭载有晶体管、ic、存储元件等电子零件的印刷电路基板或混合ic的高密度/高集成化、二次电池(电池片式)的容量增大,为了对电子零件或电池等电子/电气设备所产生的热量进行高效散热,广泛使用由聚有机硅氧烷及氧化铝粉末、氧化锌粉末等导热填充剂组成的导热硅酮组合物,特别是提出了一种大量填充导热填充剂的导热硅酮组合物以应对较高的散热量。

3.例如,在专利文献1及专利文献2中提出了如下内容:利用具有长链烷基的水解性硅烷对导热填充剂的表面进行处理,从而使这些导热硅酮组合物即使高度填充导热无机填充剂,也能够赋予成形物柔软性和耐热机械特性,另外,减缓粘度的上升使成形加工性提高,从而能够实现具有较高导热系数的导热硅酮组合物。另外,在专利文献3中提出了一种混合了导热填充剂的导热硅酮组合物,该导热填充剂的表面经2种以上分子量不同的处理剂处理,并且只要改变该处理剂的添加时机,那么即使高度填充导热填充剂,也不会损害其混合物的流动性。

4.然而,这些导热硅酮组合物,虽然被认定粘度有一定程度的降低以及成形性有所改善,但其流动性不充分,因此,有时对高度精密化的电气/电子材料的结构难以精密涂布,且与应散热的电子部件之间产生间隙(gap)而导致潜热等,无法实现充分的散热性。

5.此外,作为用于电子材料的加成固化型硅酮材料,已知有一种多组分组合物的形态如下:将含有交联剂即有机氢聚硅氧烷的组合物与不含交联剂的组合物分别包装、独立保存和流通,使用时才进行混合;但上述专利文献1~3中并未公开多组分导热硅酮组合物,特别是关于含有大量交联剂即有机氢聚硅氧烷及导热填充剂的组合物,稳定的多组分导热硅酮组合物并不为人知晓。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开平11

‑

209618号公报

9.专利文献2:日本特开2000

‑

001616号公报

10.专利文献3:日本特开2005

‑

162975号公报

技术实现要素:

11.发明所要解决的问题

12.并且,本发明者等发现了新的问题。对于导热硅酮组合物,为了改善其保存稳定性

及可处理加工性,选择多组分组合物的形态时,如上所述,2.0w/mk以上的高散热领域的组合物,必须含有极大量的导热填充剂。另一方面,如果构成多组分的各组合物的粘度或导热填充剂的含量差异大,则使用时会挤出困难,且难以在混合器内将各组合物均匀地混合。然而,在设计导热填充剂含量高且含有作为交联剂的有机氢聚硅氧烷的多组分组合物的液体时,随着时间推移导热填充剂会分离、难以将多组分导热硅酮组合物设计为稳定的封装体。此外,本发明者等发现,即使使用上述专利文献1~3中提出的表面处理剂,这些表面处理剂也会从导热填充剂中分离出来,难以长时间稳定保存。并且,已被确认的是,由于不能稳定地挤出,因此组合物在混合器内不能均匀混合,导致固化不均或外观不良。

13.本发明是为了解决上述问题而完成的,其目的在于提供一种多组分导热硅酮凝胶组合物,其具有2.0w/mk以上的高导热性,即使在高度填充导热无机填充剂的情况下,混合后的组合物整体仍然保持较高的流动性,因此,对间隙较多的电子零件等具有优异的精密涂布性及间隙填充性,并且即使是二液型等多组分组合物的封装体,各液体(组合物)、特别是含有赋予流动性的低粘度聚有机硅氧烷的组合物也不易分离,另外,通过静态混合器混合时,能够防止由于该聚有机硅氧烷分离和氢化硅烷化反应用催化剂分散不良而造成的固化不均匀。而且,所得到的导热固化物是柔软的凝胶组合物,因此,可缓和因电子零件与散热结构体的热膨胀系数不同而产生的应力,能够防止部件破损。另外,本发明的目的在于提供一种使用该导热硅酮凝胶组合物的导热部件和使用该部件的散热结构体。

14.用于解决问题的方案

15.本发明者等进行了努力研究,结果发现通过一种多组分导热硅酮凝胶组合物能够解决上述问题,从而完成本发明,该多组分导热硅酮凝胶组合物为了得到较高的导热系数而含有大量的导热填充剂,并被设计为含有主剂即组分(a

‑

1)的聚有机硅氧烷和与之同体系的组分(a

‑

2)的聚有机硅氧烷,其混合聚合物的粘度在组分(a

‑

1)在25℃下的粘度的1.15~5.5倍范围内。

16.即,本发明的目的通过多组分导热硅酮凝胶组合物而得以解决。该多组分导热硅酮凝胶组合物包括包含以下组分的(i)液及(ii)液:

17.(a)由以下组分(a

‑

1)及组分(a

‑

2)组成的含烯基聚有机硅氧烷;

18.(a

‑

1)硅氧烷聚合度为5~100的范围的含烯基聚有机硅氧烷;

19.(a

‑

2)硅氧烷聚合度为400以上的含烯基聚有机硅氧烷;

20.(b)有机氢聚硅氧烷:相对于组分(a)中所含的1摩尔烯基,组分(b)中与硅原子键合的氢原子的量为0.2~5摩尔;

21.(c)催化剂量的氢化硅烷化反应用催化剂;

22.(d)导热填充剂;

23.(e)1种以上的硅烷偶联剂或其水解缩合物;及

24.(f)分子链末端具有水解性硅烷基的聚有机硅氧烷,

25.(i)液中组分(d)的含量是相对于组分(a

‑

1)100质量份为600~3,500质量份;

26.(ii)液中组分(d)的含量是相对于组分(a

‑

1)100质量份为600~3,500质量份,且

27.组分(a

‑

1)与组分(a

‑

2)在同一体系内,其混合聚合物在25℃下的粘度是组分(a

‑

1)在25℃下的粘度的1.15~5.5倍。

28.此处,特别优选上述组分(a

‑

1)在25℃下的粘度在10~100mpa

·

s的范围内,上述

组分(a

‑

2)在25℃下的粘度为10,000mpa

·

s以上,且组分(a

‑

1)与组分(a

‑

2)在同一体系内,其混合聚合物在25℃下的粘度是组分(a

‑

1)的1.2~2.0倍。

29.另外,该组合物中优选上述(i)液及(ii)液中的组分(d)的含量在各组合物整体的80~98质量%范围内,实质上不含组分(d)以外的填充剂。而且,该组合物最好是,导热系数为2.0w/mk以上,优选3.5w/mk以上,更优选4.0w/mk以上。

30.另外,本发明的目的在如下情况下得以良好地解决:上述组分(e)含有(e1)分子内具有碳原子数为6以上的烷基的烷氧基硅烷,所述组分(d)以组分(e)及组分(f)进行了表面处理。而且,更优选的是,以所述组分(e)及组分(f)进行的表面处理是加热表面处理,所述组分(e1)是具有碳原子数6~18的烷基的三烷氧基硅烷。此外,特别优选的方式是,通过上述(i)液和(ii)液中的组分(e)及组分(f)对组分(d)进行表面处理时,先以组分(e)为主要成分对组分(d)进行表面处理,然后再以组分(f)为主要成分对组分(d)进行表面处理。

31.根据权利要求1至3中任一项所述的多组分导热硅酮凝胶组合物,其中,组分(f)优选

32.下述通式(1)或通式(2)所表示的聚有机硅氧烷、或它们的混合物。

33.(i)通式(1):

34.[化学式1]

[0035][0036]

(式中,r1独立地为未经取代或经取代的一价烃基,r2独立地为氢原子、烷基、烷氧基烷基、或酰基,a为5~250的整数,b为1~3的整数)所表示的、25℃下的粘度为10~小于10,000mpa

·

s的聚有机硅氧烷

[0037]

(ii)通式(2):r

43

sio(r

42

sio)

p

r

42

si

‑

r5‑

sir

4(3

‑

d)

(or3)

d

[0038]

(2)

[0039]

(式中,r4为同种或不同种的一价烃基,r5为氧原子或二价烃基,r3为与所述同样的基团,p为100~500的整数,d为与所述同样的整数)所表示的聚有机硅氧烷

[0040]

另外,本发明的目的通过一种多组分导热硅酮凝胶组合物而得以良好地解决,其特征在于,所述组分(b)包含(b1)25℃下的粘度为1~1,000mpa

·

s、分子内平均含有2~4个与硅原子键合的氢原子、且在分子链侧链上具有其中至少2个的直链状有机氢聚硅氧烷,而关于组合物的组分(b1)中的与硅原子键合的氢原子的含量([h

b1

])和组分(b1)以外的有机氢聚硅氧烷中的与硅原子键合的氢原子的含量([h

non

‑

b1

]),[h

non

‑

b1

]/([h

b1

] [h

non

‑

b1

])的值在0.0~0.70范围内的关系式成立。此外,该值也可以是0.0~0.50、0.0~0.25、0.0。

[0041]

另外,本发明的目的通过导热硅酮凝胶组合物得以良好地解决,其还含有(g)耐热性赋予剂。

[0042]

同样地,本发明的目的通过一种多组分导热硅酮凝胶组合物而得以良好地解决,其中组分(d)是(d1)平均粒径为0.1~150μm的板状氮化硼粉末、(d2)平均粒径为0.1~500μm的颗粒状或球状氮化硼粉末、(d3)平均粒径为0.01~50μm的球状熔融固化及/或破碎状氧化铝粉末、或(d4)平均粒径为0.01~50μm的石墨、或者2种以上这些成分的混合物。

[0043]

而且,本发明的目的通过一种导热部件得以良好地解决,其由这些多组分导热硅酮凝胶组合物形成,特别是由这些组合物固化而成。另外,通过一种散热结构体而得以良好地解决,其具备这些导热部件。

[0044]

特别是,本发明的目的通过一种散热结构体得以良好地解决,其是在散热零件或搭载有该散热零件的电路基板上,以所述多组分导热硅酮凝胶组合物或其固化物为介质安装散热部件而成。

[0045]

该散热结构体并无特别限定,优选为电气/电子零件、二次电池等电气/电子设备,关于微细的散热结构,也可以设计所需的blt(bond line thickness)进行使用。

[0046]

有益效果

[0047]

根据本发明,提供一种多组分导热硅酮凝胶组合物,其具有3.5w/mk以上的高导热性,即使在高度填充导热无机填充剂的情况下,混合后的组合物整体仍然保持较高的流动性,因此,对间隙较多的电子零件等具有优异的精密涂布性及间隙填充性,并且即使是二液型等多组分组合物的封装体,各液体(组合物)、特别是含有赋予流动性的低粘度聚有机硅氧烷的组合物也不易分离,另外,通过静态混合器混合时,能够防止由于该聚有机硅氧烷分离和氢化硅烷化反应用催化剂分散不良而造成的固化不均匀。而且,所得到的导热固化物是柔软的凝胶组合物,因此,可缓和因电子零件与散热结构体的热膨胀系数不同而产生的应力,能够防止部件破损。此外,能够设计出使所得到的导热固化物剥离性高且对电子零件具有优异的修复性的组合。另外,根据本发明,能够提供一种使用该导热硅酮凝胶组合物的导热部件和使用该部件的散热结构体(特别是包括电气/电子零件的散热结构及二次电池的散热结构、电气/电子设备的散热结构体)。

具体实施方式

[0048]

[多组分导热硅酮凝胶组合物]

[0049]

本发明的组合物是一种多组分导热硅酮凝胶组合物,其包含如下组分:

[0050]

(a)由以下组分(a

‑

1)及组分(a

‑

2)组成的含烯基聚有机硅氧烷;

[0051]

(a

‑

1)硅氧烷聚合度为5~100的范围的含烯基聚有机硅氧烷;

[0052]

(a

‑

2)硅氧烷聚合度为400以上的含烯基聚有机硅氧烷;

[0053]

(b)有机氢聚硅氧烷;(c)氢化硅烷化反应用催化剂;(d)导热填充剂;(e)1种以上的硅烷偶联剂或其水解缩合物;(f)在分子链末端具有水解性硅烷基的聚有机硅氧烷,且至少包含分别保存的以下(i)液及(ii)液。此处,组分(a

‑

1)优选在25℃下的粘度为10~100mpa

·

s的含烯基聚有机硅氧烷,组分(a

‑

2)优选在25℃下的粘度为10,000mpa

·

s以上的含烯基聚有机硅氧烷,其混合聚合物在25℃下的粘度是组分(a

‑

1)在25℃下的粘度的1.15~5.5。

[0054]

在本发明中,分别保存的各组合物不得同时包含上述组分(a)、组分(b)组分及组分(c)组分。其原因在于:如果同时混合组分(a)、组分(b)及组分(c),交联反应就会自动开始,短时间内就会失去该组合物的贮藏稳定性,无法实现多组分组合物的目的,即长期贮藏稳定性及可处理加工性。

[0055]

在本发明中,至少包含(i)液及(ii)液的意思是,由多种组合物构成的多组分组合物至少包含两种分别保存的、定义如下的不同的组合物,只要由两种组分以上分别保存的

组合物构成即可,没有特别限制。此外,这些组分优选封装于容器内分别保存,使用时注入共同容器内利用混合器等的机械力量进行搅拌,或使用可应对多组分混合的分配器等进行混合、涂布或应用。从组合物的可处理加工性及混合操作简便的观点来看,本发明的多组分导热硅酮凝胶组合物优选实质上由下述(i)液及(ii)液构成的双组分导热硅酮凝胶组合物。

[0056]

[(i)液:含有含烯基聚有机硅氧烷的组合物]

[0057]

(i)液是包含本组合物的主剂即含烯基聚有机硅氧烷的组合物,必须是包含所述组分(a

‑

1)、(a

‑

2)、(c)、(d)、(e)及(f)但不包含组分(b)的组合物,也可以任意地包含组分(g)或其它组分。[(ii)液:包含有机氢聚硅氧烷的组合物]

[0058]

(ii)液是包含本组合物的交联剂即有机氢聚硅氧烷的组合物,必须是包含所述组分(a

‑

1)、(a

‑

2)、(b)、(d)、(e)及(f)但不包含组分(c)的组合物,也可以任意地包含组分(g)或其它组分。另外,可以任意地不包含组分(a

‑

1)、(a

‑

2)。

[0059]

本发明的组合物为了实现较高的导热系数,作为组合物整体,含有大量导热填充剂,这些(i)液及(ii)液,从将两液均匀地混合的观点来看,组分(d)的含量优选为各组合物整体的80~98质量%。此外,为了解决分离的问题,关于含有交联剂有机氢聚硅氧烷的组合物((ii)液),如果采取单纯减少组分(d)含量的方法,那么即使在(i)液中混合大量导热填充剂进行补充,有时也难以设计出使组合物整体含有大量导热填充剂、且组合物的导热系数为2.0w/mk以上、优选3.5w/mk以上、更优选4.0w/mk以上的组合。而且,如果仅减少(ii)液中的导热填充剂含量,会导致作为(i)液及(ii)液的各组合物的粘度及液性极端不同,而作为多组分导热硅酮凝胶组合物,使用时会难以利用混合器或分配器等简便方法均匀地混合,从而导致可处理加工性显著变差。

[0060]

本发明涉及的多组分导热硅酮凝胶组合物,不管作为组合物整体,还是作为上述(i)液及(ii)液的各组合物,均可设计为含有大量导热填充剂的组合,在毫不损害组合物整体的导热系数及可处理加工性的情况下实现长时间的保存稳定性。而且,本发明涉及的多组分导热硅酮凝胶组合物,在利用静态混合器等混合上述(i)液及(ii)液时,不会出现组分分散不良,因此混合后的组合物整体仍然保持较高的流动性,所以对间隙较多的电子零件等具有优异的精密涂布性及间隙填充性,并且可根据需要调整固化前和混合后的组合物的粘度或触变性、以及固化后的导热硅酮凝胶的剥离性/修复性等,能够设计出涂布时垂直保持性优异及硅酮凝胶的修复性优异的组合。

[0061]

如上所述,本发明的多组分导热硅酮凝胶组合物在使用时是将包括(i)液及(ii)液且分别保存的多种组合物混合后进行使用的。作为混合方法,可举例有:使用计量泵将多组分导热硅酮凝胶组合物的各组分从保存容器导入至机械式混合装置(例如,静态混合器等通用混合器)中进行混合后使用的方法;或者使用可将各组分的封装体装入机器,并按照一定的体积量或体积比将各组分挤出并进行混合的分配器。此外,利用开放式混合器将多组分导热硅酮凝胶组合物的各组分混合后,使用时对混合物进行消泡后再使用也可以,也更优选。构成本发明的多组分导热硅酮凝胶组合物的(i)液及(ii)液,具有优异的长期贮藏稳定性,不会产生分离的问题,且能够通过简便的方法均匀混合,因此可处理加工性显著优异。

[0062]

以下,对构成本发明的多组分导热硅酮凝胶组合物的组分进行说明。

[0063]

[(a)含烯基聚有机硅氧烷]

[0064]

作为组分(a)的含烯基聚有机硅氧烷,由(a

‑

1)硅氧烷聚合度为5~100范围的含烯基聚有机硅氧烷及(a

‑

2)硅氧烷聚合度为400以上的含烯基聚有机硅氧烷组成。此处,硅氧烷聚合度是以nmr测得的聚有机硅氧烷的数均分子量计算所得的以硅氧烷为单位的个数。

[0065]

作为组分(a

‑

1)的含烯基聚有机硅氧烷,是导热硅酮凝胶组合物的主剂,硅氧烷聚合度为5~100的范围,优选25℃下的粘度在10~100mpa

·

s的范围内。组分(a

‑

1)在25℃下的粘度优选在10~100mpa

·

s的范围内。组分(a

‑

1)的聚合度如果小于所述下限,或者组分(a

‑

1)的粘度小于10mpa

·

s,则得到的硅酮凝胶物理特性会有降低的倾向。另一方面,组分(a

‑

1)的聚合度如果大于所述上限,特别是组分(a

‑

1)的粘度大于100mpa

·

s,则得到的硅酮凝胶组合物的挤出性及通过静态混合器等进行混合的混合性会有降低的倾向。

[0066]

作为组分(a

‑

2)的含烯基聚有机硅氧烷,是导热硅酮凝胶组合物的主剂即组分(a

‑

1)的分离抑制剂,硅氧烷聚合度为400以上,优选具有高粘度即25℃下的粘度为10,000mpa

·

s以上的。组分(a

‑

2)在25℃下的粘度可以在10,000~10,000,000mpa

·

s的范围内,组分(a

‑

2)也可以是具有可塑度的胶状的含烯基聚有机硅氧烷。具体来说,可以是具有25℃下10,000mpa

·

s以上的粘度的,或依照jis k6249所规定的方法测定的可塑度在50~200的范围内的生胶状含烯基聚有机硅氧烷。而且,优选25℃下的粘度是(a

‑

1)的10倍~100,000倍。如果组分(a

‑

2)在25℃下的粘度小于10倍,则有可能无法有效防止组分(a

‑

1)分离。从整体粘度来看,组分(a

‑

2)在25℃下的粘度可以在10,000~50,000mpa

·

s的范围内。另外,组分(a

‑

2)的含量是使组分(a

‑

1)与组分(a

‑

2)的混合粘度为组分(a

‑

1)粘度的1.15~5.5倍的量,混合粘度在组分(a

‑

1)粘度的1.2~5.25倍范围内即可,更优选为1.2~3.0倍的量,特别优选为1.2~2.0倍的量。此时,组分(a

‑

1)与组分(a

‑

2)的混合粘度除了测量值之外,还可以基于硅酮生产厂商提供的硅油混合表,或者分别在两端绘出低粘度油与高粘度油的粘度并连线,以此时的调配比率读出数值,以之计算出粘度[a

‑

1][a

‑

2]。粘度[a

‑

1][a

‑

2]/粘度[a

‑

1]为1.15以下时,组分(a

‑

2)无法发挥效果,而超过5.5时,排出性会降至期待的效果以下,因此必须在1.15~5.5的范围内,从排出性的观点来看,粘度[a

‑

1][a

‑

2]/粘度[a

‑

1]特别优选为1.20~2.0。特别是,组分(a

‑

1)与组分(a

‑

2)的组合优选将组分(a

‑

1)与组分(a

‑

2)混合后的整体粘度为200mpa

·

s以下的组合,更优选150mpa

·

s以下的组合。

[0067]

组分(a)由一种或两种以上的含烯基聚有机硅氧烷构成。这样的含烯基聚有机硅氧烷的分子结构没有特别限定,例如可列举出:直链状、支链状、环状、三维网状结构以及它们的组合。组分(a)可以仅由直链状的含烯基聚有机硅氧烷构成,也可以仅由具有支链结构的含烯基聚有机硅氧烷构成,或者也可以由直链状的聚有机硅氧烷与具有支链结构的含烯基聚有机硅氧烷的混合物构成。此外,作为分子内的烯基,可列举出:乙烯基、烯丙基、丁烯基、己烯基等。此外,作为组分(a)中除了烯基以外的有机基团,可列举出:甲基、乙基、丙基等烷基;苯基、甲苯基等芳基;3,3,3

‑

三氟丙基等卤化烷基等除烯基以外的一价烃基。

[0068]

特别优选的是,组分(a)是直链状的含烯基聚有机硅氧烷,优选至少在分子链两末端含有烯基,也可以仅在分子链两末端含有烯基。作为这样的组分(a),没有特别限定,例如可列举出:分子链两末端经二甲基乙烯基硅氧烷基封端的二甲基聚硅氧烷、分子链两末端经二甲基乙烯基硅氧烷基封端的二甲基硅氧烷

‑

甲基乙烯基硅氧烷共聚物、分子链两末端经二甲基乙烯基硅氧烷基封端的二甲基硅氧烷

‑

甲基苯基硅氧烷共聚物、分子链两末端经

三甲基硅氧烷基封端的二甲基硅氧烷

‑

甲基乙烯基硅氧烷共聚物、分子链两末端经三甲基硅氧烷基封端的二甲基硅氧烷

‑

甲基乙烯基硅氧烷

‑

甲基苯基硅氧烷共聚物、分子链两末端经硅烷醇基封端的二甲基硅氧烷

‑

甲基乙烯基硅氧烷共聚物、这些聚合物的甲基的一部分由乙基、丙基等甲基以外的烷基或3,3,3

‑

三氟丙基等卤化烷基取代的聚合物、这些聚合物的乙烯基由烯丙基、丁烯基、己烯基等乙烯基以外的烯基取代的聚合物及两种以上这些聚合物的混合物。此外,这些含烯基聚有机硅氧烷从防止接点故障等观点考虑,优选减少或去除低分子量的硅氧烷低聚物(八甲基四硅氧烷(d4)、十甲基五硅氧烷(d5))。

[0069]

本发明的组分(a)还可以具有以下通式所示的与硅原子键合的含烷氧基硅烷基的基团:

[0070]

[化学式2]

[0071][0072]

(式中,r1为相同或不同的不具有脂肪族不饱和键的一价烃基,r2为烷基,r3为相同或不同的亚烷基,a为0~2的整数,p为1~50的整数。)

[0073]

具有这些官能团的聚有机硅氧烷可抑制处于未固化状态的组合物增稠,且分子中具有烷氧基硅烷基,因此还作为组分(d)的表面处理剂发挥功能。因此,有时可得到以下好处:抑制所得到的组合物增稠及渗油(oilbleed),不损害可处理加工性。

[0074]

[(b)有机氢聚硅氧烷]

[0075]

组分(b)是上述(ii)液的构成成分,是本发明的导热硅酮凝胶组合物的主要交联剂,可以无特别限制地使用分子内具有2个以上的与硅原子键合的氢原子的有机氢聚硅氧烷,但从所得到的导热硅酮凝胶固化物的柔软性及垂直保持性考虑,有机氢聚硅氧烷的分子中的与硅原子键合的氢原子的个数(平均值)优选不超过8个的范围。

[0076]

[组合物中的有机氢聚硅氧烷(交联剂)的含量]

[0077]

本发明的组合物中,关于组分(b),相对于组分(a)所含的1摩尔烯基,组分(b)中与硅原子键合的氢原子的量必须至少在0.2~5摩尔的范围内,从所得到的导热硅酮凝胶固化物的形成及该固化物的剥离性及修复性考虑,特别优选0.3~2.0摩尔的量、或0.4~1.0摩尔的量的范围。具体来说,如果组分(b)中与硅原子键合的氢原子的含量小于所述下限,则有可能导致导热硅酮凝胶组合物固化不良,如果超过所述上限,则有可能与硅原子键合的氢原子的量过剩,从而损害该固化物的剥离性及修复性。

[0078]

[优选的交联延长剂:组分(b1)]

[0079]

从本发明的组合物固化后所得到的导热硅酮凝胶固化物的剥离性、修复性考虑,组分(b)优选至少包含(b1)25℃下的粘度为1~1,000mpa

·

s、分子内平均含有2~4个与硅原子键合的氢原子,且在分子链侧链上具有其中至少2个的直链状有机氢聚硅氧烷。此外,上述组分(b1)的结构意味着组分(b1)在本组合物中是通过分子链侧链上的与硅原子键合的氢原子的氢化硅烷化反应而发挥交联延长剂的功能的。

[0080]

组分(b1)在本发明的导热硅酮凝胶组合物中发挥组分(a)的交联延长剂的功能,

使组合物整体缓和地交联,形成凝胶状的固化物。此处,组分(b)由于在分子链侧链上平均至少具有2个与硅原子键合的氢原子,且分子内平均仅包含2~4个与硅原子键合的氢原子,因此,主要通过侧链上的2个~4个与硅原子键合的氢原子进行交联延长反应,形成从部件上的剥离性优异以及修缮/再利用等修复性优异的导热硅酮凝胶固化物。

[0081]

就改善剥离性及修复性的观点考虑,组分(b)优选(b1

‑

1)分子内平均含有2~3个与硅原子键合的氢原子、且在分子链侧链上具有其中至少2个的直链状有机氢聚硅氧烷,特别优选(b1

‑1‑

1)仅在分子链侧链上平均具有2~3个与硅原子键合的氢原子的有机氢聚硅氧烷。此外,组分(b1)中的与硅原子键合的氢原子最优选仅在分子链侧链上平均仅有2个。

[0082]

这种组分(b1)可列举出:分子链两末端经三甲基硅烷氧基封端的甲基氢硅氧烷

‑

二甲基硅氧烷共聚物、分子链两末端经二甲基氢化硅烷氧基封端的甲基氢硅氧烷

‑

二甲基硅氧烷共聚物。此外,并不限于列举的这些例子,甲基的一部分还可以由苯基、羟基、烷氧基等取代。

[0083]

组分(b1)在25℃下的粘度并没有特别限定,优选在1~500mpa

·

s的范围内,而且,从防止接点故障等观点考虑,优选减少或去除低分子量的硅氧烷低聚物(八甲基四硅氧烷(d4)、十甲基五硅氧烷(d5))。

[0084]

[其它交联剂的并用]

[0085]

本发明的组分(b)还可以包含组分(b1)以外的有机氢聚硅氧烷,例如包含以下成分作为交联剂:分子内包含平均数量超过4个与硅原子键合的氢原子的分子链两末端经三甲基硅烷氧基封端的甲基氢硅氧烷

‑

二甲基硅氧烷共聚物、分子内包含平均数量超过4个与硅原子键合的氢原子的分子链两末端经二甲基氢化硅烷氧基封端的甲基氢硅氧烷

‑

二甲基硅氧烷共聚物、分子链两末端经三甲基硅烷氧基封端的甲基氢化聚硅氧烷、分子链两末端经二甲基氢化硅烷氧基封端的二甲基聚硅氧烷、含有甲基氢化硅烷氧基的硅氧烷树脂等。然而,优选至少包含上述量的组分(b1)作为交联延长剂,即使并用其它有机氢聚硅氧烷,就本发明的组合物的固化特性及固化物的剥离性及修复性的观点考虑,优选组分(b1)的比率为一定量以上。

[0086]

具体来说,关于组合物的组分(b1)中与硅原子键合的氢原子的含量([h

b1

])与组分(b1)以外的有机氢聚硅氧烷中与硅原子键合的氢原子的含量([hnon

‑

b1]),[h

non

‑

b1

]/([h

b1

] [h

non

‑

b1

])的值优选为0.0~0.70的范围,该值也可以是0.0~0.50、0.0~0.25、0.0。如果[h

non

‑

b1

]/([h

b1

] [h

non

‑

b1

])的值超过所述上限,则组分(b)在组合物的整个交联剂当中所占的影响会相对变小,损害固化物的剥离性及修复性,或者导致固化不良。

[0087]

从本发明的技术效果考虑,作为本组合物的交联剂的有机氢聚硅氧烷,优选以下组合。

[0088]

(b

′

1):仅为组分(b1),或并未在组合中刻意调配混合其它有机氢聚硅氧烷,实质上仅为组分(b1)

[0089]

(b

′

2):除了组分(b1)以外,还含有下述1种或2种以上成分的有机氢聚硅氧烷混合物:

[0090]

分子链两末端经二甲基氢化硅烷氧基封端的二甲基聚硅氧烷、

[0091]

分子内平均包含5~8个与硅原子键合的氢原子的分子链两末端经三甲基硅烷氧基封端的甲基氢硅氧烷

‑

二甲基硅氧烷共聚物,及

[0092]

分子内平均包含5~8个与硅原子键合的氢原子的分子链两末端经二甲基氢化硅烷氧基封端的甲基氢硅氧烷

‑

二甲基硅氧烷共聚物

[0093]

但是,即使使用上述组分(b

′

2),[h

non

‑

b1

]/([h

b1

] [h

non

‑

b1

])的值也优选与上述同样的范围。

[0094]

特别是,组合物中的有机氢聚硅氧烷是所述(b

′

2)所示的混合物特别是组分(b1)与分子链两末端经二甲基氢化硅烷氧基封端的二甲基聚硅氧烷的混合物时,从改善该组合物的固化性的观点考虑,优选有机氢聚硅氧烷中与硅原子键合的氢原子的量为0.5~1.5摩尔,更优选0.7~1.0摩尔的范围。另一方面,组合物中的有机氢聚硅氧烷实质上仅为组分(b1)时,优选有机氢聚硅氧烷中与硅原子键合的氢原子的量为0.3~1.5摩尔,更优选0.4~1.0摩尔的范围。组合物中的有机氢聚硅氧烷的种类及含量在所述范围内时,本发明的技术效果即导热硅酮凝胶组合物的流动性及间隙填充性是最优异的,而且所得到的导热硅酮凝胶固化物的物理特性、特别是剥离性及修复性也会达至最好。

[0095]

[(c)氢化硅烷化反应用催化剂]

[0096]

氢化硅烷化反应用催化剂是上述(i)液的构成成分,可列举出:铂系催化剂、铑系催化剂、钯系催化剂,从能显著促进本组合物固化的观点考虑,优选铂系催化剂。作为该铂系催化剂,可列举出:铂微粉末、氯铂酸、氯铂酸的醇溶液、铂

‑

烯基硅氧烷络合物、铂

‑

烯烃络合物、铂

‑

羰基络合物以及将这些铂系催化剂通过硅酮树脂、聚碳酸酯树脂、丙烯酸树脂等热塑性树脂进行了分散或胶囊化的催化剂,特别优选铂

‑

烯基硅氧烷络合物。作为该烯基硅氧烷,可列举出:1,3

‑

二乙烯基

‑

1,1,3,3

‑

四甲基二硅氧烷、1,3,5,7

‑

四甲基

‑

1,3,5,7

‑

四乙烯基环四硅氧烷、由乙基、苯基等取代了这些烯基硅氧烷的甲基的一部分而成的烯基硅氧烷、由烯丙基、己烯基等取代了这些烯基硅氧烷的乙烯基而成的烯基硅氧烷。特别是,该铂

‑

烯基硅氧烷络合物的稳定性良好,从这个观点考虑,优选1,3

‑

二乙烯基

‑

1,1,3,3

‑

四甲基二硅氧烷。此外,从改善可处理加工性和组合物的适用期的观点考虑,也可以使用含有以热塑性树脂进行分散或胶囊化的微粒状铂的氢化硅烷化反应催化剂。此外,作为促进氢化硅烷化反应的催化剂,可以使用铁、钌、铁/钴等非铂系金属催化剂。

[0097]

氢化硅烷化反应用催化剂的添加量为催化剂量,优选的是,相对于组分(a),金属原子的量以质量单位计算在0.01~500ppm的范围内,在0.01~100ppm的范围内,或在0.01~50ppm的范围内。

[0098]

[氢化硅烷化反应抑制剂]

[0099]

在本发明的组合物中,从其可处理加工性的观点考虑,优选还包含氢化硅烷化反应抑制剂。氢化硅烷化反应抑制剂是用于抑制本发明的导热硅酮凝胶组合物的氢化硅烷化反应的成分,具体来说,例如可列举出:如乙炔基环己醇的乙炔系、胺系、羧酸酯系、亚磷酸酯系等的反应抑制剂。反应抑制剂的添加量通常为硅酮组合物整体的0.001~5质量%。特别是出于提高硅酮组合物的可处理加工性的目的,可以无特别限制地使用如下反应抑制剂:3

‑

甲基

‑1‑

丁炔

‑3‑

醇、3,5

‑

二甲基

‑1‑

己炔

‑3‑

醇、3

‑

苯基

‑1‑

丁炔

‑3‑

醇等乙炔系化合物;3

‑

甲基

‑3‑

戊烯

‑1‑

炔、3,5

‑

二甲基

‑3‑

己烯

‑1‑

炔等烯炔化合物;1,3,5,7

‑

四甲基

‑

1,3,5,7

‑

四乙烯基环四硅氧烷、1,3,5,7

‑

四甲基

‑

1,3,5,7

‑

四己烯基环四硅氧烷等环烯基硅氧烷;及苯并三唑等三唑化合物等。

[0100]

[(d)导热填充剂]

[0101]

组分(d)是上述(i)液及(ii)液的共同构成成分,是用来对本组合物及本组合物固化而成的导热部件赋予导热性的导热填充剂。作为这种组分(d),优选从以下选出的至少1种以上的粉末及/或纤维:纯金属、合金、金属氧化物、金属氢氧化物、金属氮化物、金属碳化物、金属硅化物、碳、软磁性合金及铁氧体,优选金属系粉末、金属氧化物系粉末、金属氮化物系粉末、或碳粉末。

[0102]

该导热填充剂优选以后述组分(e)即烷氧基硅烷对其全部或一部分进行表面处理。而且,这些粉体及/或纤维,还可以由组分(e)单独、或者由组分(e)与作为偶联剂而众所周知的各种表面处理剂一起进行处理。作为处理组分(d)的粉体及/或纤维的表面处理剂,除了组分(e)以外,还可列举出表面活性剂、其它硅烷偶联剂、铝系偶联剂及硅酮系表面处理剂等。

[0103]

作为纯金属,可列举出铋、铅、锡、锑、铟、镉、锌、银、铜、镍、铝、铁及金属硅。作为合金,可列举出由以下选出的两种以上的金属所组成的合金:铋、铅、锡、锑、铟、镉、锌、银、铝、铁及金属硅。作为金属氧化物,可列举出氧化铝、氧化锌、氧化硅、氧化镁、氧化铍、氧化铬及氧化钛。作为金属氢氧化物,可列举出氢氧化镁、氢氧化铝、氢氧化钡及氢氧化钙。作为金属氮化物,可列举出氮化硼、氮化铝及氮化硅。作为金属碳化物,可列举出碳化硅、碳化硼及碳化钛。作为金属硅化物,可列举出硅化镁、硅化钛、硅化锆、硅化钽、硅化铌、硅化铬、硅化钨及硅化钼。作为碳,可列举出金刚石、石墨、富勒烯、碳纳米管、石墨烯、活性碳及不定形碳黑。作为软磁性合金,可列举出fe

‑

si合金、fe

‑

al合金、fe

‑

si

‑

al合金、fe

‑

si

‑

cr合金、fe

‑

ni合金、fe

‑

ni

‑

co合金、fe

‑

ni

‑

mo合金、fe

‑

co合金、fe

‑

si

‑

al

‑

cr合金、fe

‑

si

‑

b合金及fe

‑

si

‑

co

‑

b合金。作为铁氧体,可列举出mn

‑

zn铁氧体、mn

‑

mg

‑

zn铁氧体、mg

‑

cu

‑

zn铁氧体、ni

‑

zn铁氧体、ni

‑

cu

‑

zn铁氧体及cu

‑

zn铁氧体。

[0104]

此外,作为组分(d),优选为银粉末、铝粉末、氧化铝粉末、氧化锌粉末、氮化铝粉末或石墨。此外,如果需要本组合物

[0105]

具有电绝缘性,则优选金属氧化物系粉末或金属氮化物系粉末,特别优选氧化铝粉末、氧化锌粉末或氮化铝粉末。

[0106]

组分(d)的形状并无特别限定,例如可列举出球状、针状、圆盘状、棒状、不定形状,优选球状、不定形状。另外,组分(d)的平均粒径并无特别限定,优选在0.01~500μm的范围内,更加优选在0.01~300μm的范围内。

[0107]

组分(d)特别优选(d1)平均粒径为0.1~150μm的板状氮化硼粉末、(d2)平均粒径为0.1~500μm的颗粒状或球状氮化硼粉末、(d3)平均粒径为0.01~50μm的球状熔融固化及/或破碎状的氧化铝粉末、或(d4)平均粒径为0.01~50μm的球状及/或破碎状石墨、或者2种以上这些成分的混合物。作为优选的组分(d)的其中一个例子是:2种以上平均粒径为0.01~50μm的球状及破碎状氧化铝粉末的混合物。特别是通过将粒径较大的氧化铝粉末和粒径较小的氧化铝粉末按照最密堆积理论分布曲线的比率组合在一起,从而提高填充效率,使低粘度化及高导热化变为可能。

[0108]

组分(d)的含量,分别在(i)液及(ii)液中,相对于组合物整体中的组分(a

‑

1)100质量份而言为600~3,500质量份的范围内,优选为1200~3,000质量份的范围内。即,作为组合物整体,(i)液及(ii)液中组分(d)的总和为1200~7000质量份的范围,该总和可以是2400~6000质量份的范围,也可以是2400~5500质量份的范围。其原因在于,如果组分(d)

的含量小于上述范围的下限,则所得到的组合物的导热性会小于2.0w/mk;另一方面,如果超过上述范围的上限,则即使加入组分(e)或者用之对组分(d)进行表面处理,所得到的组合物粘度也会显著升高,使其可处理加工性和间隙填充性等变差。

[0109]

本发明的组合物,导热性为2.0w/mk以上,组分(d)的含量优选为组合物整体的80~98质量%的范围,更优选为82~95质量%的范围,特别优选为85%~95质量%的范围。在上述范围内,能够设计出既可维持本发明的目的,即优异的间隙填充性及流动性,又可实现2.0w/mk以上、优选3.5w/mk以上、更优选4.0w/mk以上、特别优选5.0w/mk以上的导热系数的导热硅酮凝胶组合物。

[0110]

[其它无机填充剂]

[0111]

本发明的组合物不能完全防止作为任意成分调配加入例如以下成分:煅制二氧化硅、湿式二氧化硅、粉碎石英、氧化钛、碳酸镁、氧化锌、氧化铁、硅藻土、碳黑等无机填充剂(也称为“无机填充材料”),以及利用有机硅化合物(硅氮烷类等)对这种无机填充剂的表面进行疏水处理而成的无机填充剂,但就本发明的技术效果、特别是兼顾高导热性及间隙填充性的观点考虑,优选实质上不含组分(d)以外的填充剂。特别是如果本组合中混合了像增强型二氧化硅类那样的具有较大bet比表面积的增强型填充剂时,就难以在组合中加入足量的组分(d)以赋予3.5w/mk以上导热性,从而难以实现本发明特有的流变特性。此外,“实质上不含”的意思是,组合中组分(d)以外的填充剂的含量优选小于1质量%,更优选小于0.5质量%。此外,最优选的是组分(d)以外的填充剂的刻意添加量在组合中为0.0质量%。

[0112]

[组分(d)的表面处理]

[0113]

本组合物含有特定量的2种化学结构不同的表面处理剂:组分(e)及组分(f)。具体来说,如果以本发明的组分(d)整体作为100质量%,则优选以0.1~5.0质量%的范围调配混合这些组分,并通过这些组分对组分(d)进行表面处理。组分(d)的表面处理步骤是任意的,但就改善本组合物的流动性、间隙填充性及触变性的观点考虑,例如特别优选以下步骤:通过组分(e)对组分(d)的至少一部分进行表面处理,然后通过组分(f)对组分(d)进行表面处理。

[0114]

[(e)1种以上的硅烷偶联剂或其水解缩合物]

[0115]

组分(e)是组分(d)的表面处理剂,是上述(i)液及(ii)液的共同构成成分,是改善组分(d)的调配量且改善组合物整体的粘度及流动性的组分。这种组分(e)可无特别限制地使用公知的硅烷偶联剂或其水解缩合物,但特别优选包含后述组分(e1):分子内具有碳原子数为6以上的烷基的烷氧基硅烷。

[0116]

作为组分(e)的硅烷偶联剂由以下通式表示:

[0117]

r

1(4

‑

c)

si(or2)

c

[0118]

式中,r1为一价烃基、含环氧基的有机基、含甲基丙烯酰基的有机基、或含丙烯酰基的有机基。作为r1的一价烃基,可列举出:甲基、乙基、丙基、丁基、己基、癸基等直链状烷基;异丙基、叔丁基、异丁基等支链状烷基;环己基等环状烷基;乙烯基、烯丙基、丁烯基、戊烯基、己烯基、庚烯基等烯基;苯基、甲苯基、二甲苯基等芳基;苄基、苯乙基等芳烷基;3,3,3

‑

三氟丙基、3

‑

氯丙基等卤代烷基等经取代或未经取代的一价烃基。另外,作为r4的含环氧基的有机基,可列举出:3

‑

缩水甘油氧基丙基、4

‑

缩水甘油氧基丁基等缩水甘油氧基烷基;2

‑

(3,4

‑

环氧环己基)乙基、3

‑

(3,4

‑

环氧环己基)丙基等环氧环己基烷基。另外,作为r1的含

甲基丙烯酰基的有机基,可列举出:3

‑

甲基丙烯酰氧基丙基、4

‑

甲基丙烯酰氧基丁基等甲基丙烯酰氧基烷基。另外,作为r1的含丙烯酰基的有机基,可列举出:3

‑

丙烯酰氧基丙基、4

‑

丙烯酰氧基丁基等丙烯酰氧基烷基。

[0119]

r2可列举出:烷基、烷氧基烷基、烯基、或酰基。作为r2的烷基,可列举出与所述同样的直链状烷基、支链状烷基及环状烷基,作为r2的烷氧基烷基,可列举出甲氧基乙基、甲氧基丙基,作为r2的烯基,可列举出乙烯基、烯丙基、丁烯基、戊烯基、己烯基,作为r2的酰基,可列举出乙酰基、辛酰基。

[0120]

c为1~3的整数,优选3。

[0121]

这种组分(e),作为组分(e1)以外的成分,可列举出:甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙基三甲氧基硅烷、正丙基三甲氧基硅烷、丁基三甲氧基硅烷、戊基三甲氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、甲基乙烯基二甲氧基硅烷、烯丙基三甲氧基硅烷、烯丙基甲基二甲氧基硅烷、丁烯基三甲氧基硅烷、3

‑

缩水甘油氧基丙基三甲氧基硅烷、3

‑

缩水甘油氧基丙基甲基二甲氧基硅烷、3

‑

缩水甘油氧基丙基三乙氧基硅烷、3

‑

甲基丙烯酰氧基丙基三甲氧基硅烷、3

‑

甲基丙烯酰氧基丙基三乙氧基硅烷、3

‑

甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3

‑

丙烯酰氧基丙基三甲氧基硅烷、3

‑

丙烯酰氧基丙基甲基二甲氧基硅烷。

[0122]

[(e1)烷基烷氧基硅烷]

[0123]

组分(e1)与组分(b1)都是本组合物的优选成分,是分子内具有碳原子数为6以上的烷基的烷氧基硅烷。此处,作为碳原子数为6以上的烷基的具体例子,可列举出己基、辛基、十二烷基、十四烷基、十六烷基、十八烷基等烷基或苄基、苯基乙基等芳烷基等,特别优选碳数6~20的烷基。如果是具有碳原子数小于6的烷基的烷氧基硅烷,会造成使组合物粘度降低的效果不充分,导致组合物的粘度上升,无法实现所需的流动性及间隙填充性。另外,如果使用具有碳原子数20以上的烷基等的烷氧基硅烷,工业上供应性差,此外,还会因应组分(a)的种类而使相容性下降。

[0124]

优选的是,组分(e1)是下述结构式所表示的烷氧基硅烷:

[0125]

y

n

si(or)4‑

n

[0126]

(式中,y为碳原子数6~18的烷基,r为碳原子数1~5的烷基,n为1或2的数)

[0127]

作为or基,可列举出甲氧基、乙氧基、丙氧基、丁氧基等,特别优选甲氧基及乙氧基。另外,n是1、2或3,特别优选1。

[0128]

这种组分(e1),具体来说,可列举出c6h

13

si(och3)3、c8h

17

si(oc2h5)3、c

10

h

21

si(och3)3、c

11

h

23

si(och3)3、c

12

h

25

si(och3)3、c

14

h

29

si(oc2h5)3等,最优选为癸基三甲氧基硅烷。

[0129]

本发明的组分(e)优选包含上述组分(e1)。具体来说,可以是单独的组分(e1),也可以是组分(e1)与其它硅烷偶联剂的混合物。另外,可以根据需要仅使用组分(e1)以外的硅烷偶联剂,也可以预先将这些硅烷偶联剂的一部分或全部水解后使用。

[0130]

[(f)在分子链的一个末端具有水解性硅烷基的聚硅氧烷表面处理剂]

[0131]

组分(f)是上述(i)液及(ii)液的共同构成成分,与组分(e)不同,组分(f)是在分子链的一个末端具有水解性硅烷基、且具有聚硅氧烷结构的表面处理剂,兼且使用组分(e)对组分(d)进行处理,优选先通过组分(e)进行表面处理,再通过组分(f)进行表面处理,这样即使大量调配混合组分(d)的导热填充剂,也能够提供使本组合物的流动性、间隙填充性

及触变性均得以改善的导热硅酮凝胶组合物。

[0132]

具体来说,组分(f)是在分子链末端具有水解性硅烷基的聚有机硅氧烷,其结构并无特别限制,但这种组分(f)是下述通式(1)或通式(2)所表示的聚有机硅氧烷、或它们的混合物。

[0133]

(i)通式(1):

[0134]

[化学式3]

[0135][0136]

(式中,r1独立地为未经取代或经取代的一价烃基,r2独立地为氢原子、烷基、烷氧基烷基、或酰基,a为5~250的整数,b为1~3的整数)所表示的、25℃下的粘度为10~小于10,000mpa

·

s的聚有机硅氧烷

[0137]

(ii)通式(2):r

43

sio(r

42

sio)

p

r

42

si

‑

r5‑

sir

4(3

‑

d)

(or3)

d

(2)

[0138]

(式中,r4为同种或不同种的一价烃基,r5为氧原子或二价烃基,r3为与所述同样的基团,p为100~500的整数,d为与所述同样的整数)所表示的聚有机硅氧烷

[0139]

(i)通式(1)所表示的组分(f),在分子链的一个末端具有水解性硅烷基。该组分(f)用作组分(d)的表面处理剂,即使大量调配混合组分(d),也不会使操作性及成形性变差,且能够改善本组合物的流动性、间隙填充性及触变性,从而提供垂直保持性优异的导热硅酮凝胶组合物,且能够对固化过程中接触的基材赋予良好的粘接性。

[0140]

通式(1)中,r1独立地为未经取代或经取代的一价烃基,作为其例子,可列举出直链状烷基、支链状烷基、环状烷基、烯基、芳基、芳烷基、卤代烷基。作为直链状烷基,例如,可列举出:甲基、乙基、丙基、己基、辛基。作为支链状烷基,例如,可列举出:异丙基、异丁基、叔丁基、2

‑

乙基己基。作为环状烷基,例如,可列举出:环戊基、环己基。作为烯基,例如,可列举出:乙烯基、烯丙基。作为芳基,例如,可列举出:苯基、甲苯基。作为芳烷基,例如,可列举出:2

‑

苯基乙基、2

‑

甲基

‑2‑

苯基乙基。作为卤代烷基,例如,可列举出:3,3,3

‑

三氟丙基、2

‑

(九氟丁基)乙基、2

‑

(十七氟辛基)乙基。r1优选甲基、苯基。

[0141]

通式(1)中,r2独立地为氢原子、烷基、烷氧基烷基、烯基、或酰基。作为烷基,例如,可列举出与r1所列举的同样的直链状烷基、支链状烷基、环状烷基。作为烷氧基烷基,例如,可列举出甲氧基乙基、甲氧基丙基。作为酰基,例如,可列举出乙酰基、辛酰基。r2优选烷基,特别优选甲基、乙基。

[0142]

通式(1)中,a为5~250的范围的整数,优选10~200的范围。另外,b为1~3的整数,优选2或3。

[0143]

(ii)通式(2)所表示的组分(f)具有经由烷撑等二价烃基或氧原子而键合于分子链一个末端的水解性硅烷基。该组分(f)用作组分(d)的表面处理剂,即使大量调配混合组分(d),也不会使操作性及成形性变差,且能够改善本组合物的流动性、间隙填充性及触变性,从而提供垂直保持性优异的导热硅酮凝胶组合物。

[0144]

式中的r4为同种或不同种的一价烃基,可列举出:与所述同样的直链烷基、支链状烷基、环状烷基、芳基、芳烷基、烯基、卤代烷基,优选直链状烷基,特别优选甲基。另外,上式中的r5为氧原子或二价烃基。作为r5的二价烃基,例如,可列举出:亚甲基、乙撑基、丙撑基、

异丙撑基、丁撑基等烷撑基;乙撑氧基乙撑基、乙撑氧基丙撑基等烷撑氧基烷撑基。r5特别优选氧原子。另外,上式中的r3为与所述同样的基团。另外,上式中的p为100~500的整数,优选105~500的整数,更加优选110~500的整数,特别优选110~200的整数。此外,其原因在于:如果上式中的p小于上述范围的下限,则会有无法大量混合组分(d)以得到本发明的导热硅酮凝胶组合物的倾向,另一方面,如果超过上述范围的上限,则会有被限制在组分(d)表面的分子体积增长过大,同样无法使组合物大量含有组分(d)的倾向。另外,上式中的d为1~3的整数,优选3。

[0145]

组分(e)与组分(f)的合计使用量,是相对于所述组分(d)为0.1~5.0质量%的量,也可以是0.1~4.0质量%的量、0.2~3.5质量%的量。如果这些组分的使用量小于所述下限,则会造成使组合物粘度降低的效果不充分。另外,如果组分(e)与组分(f)的使用量超过所述上限,则降低粘度的效果会饱和,甚至烷氧基硅烷会分离出来,使组合物的保存稳定性降低。

[0146]

在本发明中,上述组分(e)及组分(f)的优选调配方式是:通过这些组分对所述组分(d)进行表面处理。此处,通过组分(e)及组分(f)对组分(d)进行表面处理,可以同时进行,也可以先通过任一组分对组分(d)的至少一部分进行表面处理,再通过另一组分进一步对组分(d)进行表面处理。

[0147]

通过组分(e)及组分(f)进行表面处理的方法无论(i)液还是(ii)液都是一样的,没有特殊限制,可以使用直接对组分(d)的导热无机填充剂进行处理的直接处理法、整体掺合法、干选法等。直接处理法有干式法、浆料法、喷雾法等,而整体掺合法有直接法、母料法等,其中常用的是干式法、浆料法、直接法。优选以下方式:将组分(d)及组分(e)的全部或分多次以公知的混合装置事先混合,再对其表面进行处理。此外,也可以如所述专利文献1及专利文献2所记载那样,使组分(e)的一部分在组分(d)的表面水解或形成聚合物,这种方式包括在本发明的表面处理的概念内。

[0148]

本发明中通过组分(e)及组分(f)进行表面处理的方法,优选直接处理法,特别最优选的例如是加热表面处理法:将组分(d)与组分(e)、组分(f)混合,并进行加热(基础加热)。具体来说,可将组分(d)或者组分(d)的一部分,与组分(e)、以及任意作为主剂的组分(a)或组分(b)的一部分均匀混合,然后与组分(f)及组分(d)的剩余部分混合,优选在减压下以100~200℃对该混合物进行加热搅拌。此时,温度条件及搅拌时间可根据样品的量进行设计,优选为120~180℃且0.25~10小时的范围。

[0149]

此外,在本发明中也可以例如按照专利文献3中提出的那样,以2种以上分子量不同的处理剂作为组分(e),以之对组分(d)的导热填充剂进行表面处理,此时,也可以先添加分子量较大的处理剂,然后再添加分子量较小的处理剂,以这样的方法对组分(d)进行表面处理。但是,如果选择所述组分(e1),无需如上述那样多次进行表面处理,只要一次表面处理就可以实现良好的流动性及间隙填充性,这一点在工艺上特别有实益。另外,此时也优选添加组分(e1)后再添加组分(f)。

[0150]

作为上述混合装置没有特别限定,可列举出:单轴或双轴的连续混合机、双辊混合机、罗斯搅拌机、霍巴特搅拌机、牙科材料混合器、行星式搅拌机、捏合机、亨舍尔混合机等。

[0151]

[组分(g)]

[0152]

本发明的组合物,由(i)液及(ii)液包含所述组分(a)~(f)、任意的其它交联剂及

氢化硅烷化反应抑制剂而组成,但就改善混合后的导热硅酮凝胶组合物及其固化物的耐热性的观点考虑,优选还含有(g)耐热性赋予剂。此外,组分(g)可以调配混合至(i)液及(ii)液的任意一方当中,如果将本组合物设计为三种组分以上时,也可作为一种独立的组分进行添加。作为组分(g),只要是可赋予本发明的组合物及其固化物耐热性的成分即可,并无特别限定,例如,可列举出:氧化铁、氧化钛、氧化铈、氧化镁、氧化铝、氧化锌等金属氧化物,氢氧化铈等金属氢氧化物,酞菁化合物、硅醇铈、铈脂肪酸盐、聚有机硅氧烷与铈的羧酸盐的反应产物等。特别优选酞菁化合物,例如优选从日本特表2014

‑

503680号公报所公开的无金属酞菁化合物和含金属的酞菁化合物所组成的族类当中选出的添加剂,含金属的酞菁化合物当中,特别优选铜酞菁化合物。最优选且非限定的耐热性赋予剂的一个例子是29h,31h

‑

酞菁酸根(2

‑

)

‑

n29,n30,n31,n32铜。这样的酞菁化合物市场上有售,例如有polyone corporation(avon lake,ohio,usa)的stan

‑

tone(商标)40sp03。

[0153]

这样的组分(g)的调配量,可以设为在组合物整体的0.01~5.0质量%的范围内,也可以在0.05~0.2质量%、0.07~0.1质量%的范围内。

[0154]

[其他添加剂]

[0155]

本发明的导热硅酮凝胶组合物,除了上述成分以外,可以在不损害本发明的目的的范围内调配加入任意成分。作为该任意成分,例如,可列举出:不含与硅原子键合的氢原子及与硅原子键合的烯基的聚有机硅氧烷、耐寒性赋予剂、难燃性赋予剂、颜料、染料等。另外,本发明的导热硅酮凝胶组合物可以根据需要包含:由公知的粘接性赋予剂、阳离子系表面活性剂、阴离子系表面活性剂或非离子系表面活性剂等组成的1种以上的抗静电剂、介电性填料、导电性填料、脱模剂、触变性赋予剂及防霉剂等。另外,还可以根据需要添加有机溶剂。这些添加剂可以调配混合至(i)液及(ii)液的任意一方当中,如果将本组合物设计为三种组分以上时,也可作为一种独立的组分进行添加。

[0156]

[组合物的制备方法]

[0157]

本发明的导热硅酮凝胶组合物,可通过将上述各组分混合而制成,例如(i)液,可以通过如下方式制备:事先将组分(a

‑

1)、组分(a

‑

2)、组分(d)、组分(e)、组分(f)进行混合,以组分(e)和组分(f)对组分(d)的表面进行处理,然后将组分(c)、根据需要添加的组分(g)及其它任意组分进行混合。

[0158]

(ii)液,可以通过如下方式制备:事先将组分(a

‑

1)、组分(a

‑

2)、组分(d)、组分(e)、组分(f)进行混合,以组分(e)、组分(f)对组分(d)的表面进行处理,然后将组分(b)、根据需要添加的组分(g)及其它任意组分进行混合。另外,还可以通过如下方式制备:不使用组分(a

‑

1)、组分(a

‑

2),将组分(d)、组分(e)、组分(f)混合,以组分(e)、组分(f)对组分(d)的表面进行处理,然后将组分(b)、根据需要添加的组分(g)及其它任意组分进行混合。而且,为了容易混合任意组分(g)及氢化硅烷化反应抑制剂,也可以将之预先混合至组分(a

‑

1)、组分(a

‑

2)当中,即以所谓的母料法调配出组分(a

‑

1)、组分(a

‑

2)来作为(ii)液的组分。

[0159]

各组分的混合方法,可以采用以往公知的方法,没有特别限定,但从通常通过单纯的搅拌制成均匀的混合物来考虑,优选使用混合装置进行混合。作为这样的混合装置没有特别限定,可列举出:单轴或双轴的连续混合机、双辊混合机、罗斯搅拌机、霍巴特搅拌机、牙科材料混合器、行星式搅拌机、捏合机、亨舍尔混合机等。

[0160]

[组合物的形态及封装]

[0161]

本发明的导热硅酮凝胶组合物,是使用时才将分开的多种液体状组分混合的多组分型(包括多液型、特别是二液型)组合物,可以将分别保存的多种组合物以指定的比率进行混合后使用。此外,其封装可以按照需要,根据后述的固化方法、涂布方式、适用对象进行选择,没有特别限制。

[0162]

[固化性]

[0163]

本发明的导热硅酮凝胶组合物通过氢化硅烷化反应而固化,形成导热性优异的硅酮凝胶固化物。使该氢化硅烷化反应固化型硅酮组合物固化的温度条件,并没有特别限定,通常在20℃~150℃的范围内,更优选在20~80℃的范围内。也可以根据需要使其在高温下短时间内固化,也可以使其在室温等低温下长时间(例如数小时~数天)固化,没有特别限制。

[0164]

本发明的硅酮凝胶固化物,硬度优选以jis k6249所规定的e型硬度计测定时满足2~70的范围,更加优选满足2~50的范围。

[0165]

具有该范围内的硬度的硅酮凝胶固化物,具有低弹性模数及低应力等硅酮凝胶的特征。另一方面,在硬度大于70的情况下,虽然与发热部件的密接性优异,但是有追随性变差的危险,在硬度小于2的情况下,虽然追随性优异,但是有发热部件的固定性变差的危险。

[0166]

[导热系数]

[0167]

本发明的导热硅酮凝胶组合物,能够稳定地高度填充导热填充剂,具备2.0w/mk以上、优选3.5w/mk以上、更优选4.0w/mk以上、特别优选5.0w/mk的导热系数。此外,本发明的导热硅酮凝胶组合物,可设计出4.0~7.0w/mk的组合物及硅酮凝胶固化物,并且可实现上述间隙填充性。

[0168]

[用途及散热结构体]

[0169]

为了通过热传导使发热零件冷却,本发明的导热硅酮凝胶组合物以介质的形式置于发热零件的热边界面与散热片或电路基板等的散热部件的界面作为热传递材料(导热部件)是有用的,能够形成包含它的散热结构体。此处,发热零件的种类或大小、细节结构并无特别限定,但本发明的导热硅酮凝胶组合物具有较高的导热性,并且对部件的间隙填充性优异,对于具有微细凹凸或狭窄间隙结构的发热部件也具有高度的密接性及追随性,且兼具凝胶特有的柔软性,因此非常适用于包含电气/电子零件或电池片式二次电池类的电气/电子设备的散热结构体。

[0170]

这种散热结构体的结构没有特别限制,可列举出:在散热零件或搭载有该散热零件的电路基板上,以所述导热硅酮凝胶组合物或其固化物为介质安装散热部件的散热结构体。关于这种结构,例如,可列举出:将作为散热零件的电子零件搭载于电路基板上,该电子零件所产生的热量经由导热硅酮凝胶组合物或其固化物的薄膜层传递至散热部件散发出去的结构,并且这些部件水平配置,导热硅酮凝胶组合物或其固化物的薄膜层被电路基板和散热部件夹持在垂直方向上的结构。此外,该电路基板上的电路与所述电子零件可以电连接,还可以在该电路基板上形成导孔以高效地传递电子零件所产生的热量。

[0171]

在这种散热结构体中,导热硅酮凝胶组合物或其固化物被电路基板与散热部件夹持,但其厚度并无特别限定,即使是0.1~2mm的范围,也不会滑落,被该组合物填充得毫无间隙的电子零件所产生的热量被高效地传递至散热部件。

[0172]

具备由所述导热硅酮组合物形成的部件的电气/电子设备没有特别限制,例如可

列举出:电池片式锂离子电极二次电池、电池堆式燃料电池等二次电池;印刷基板等电子电路基板;封装有二极管(led)、有机电场元件(有机el)、激光二极管、led阵列等光半导体元件的ic芯片;个人计算机、数字视频光盘、手机、智能手机等电子设备中所使用的cpu;驱动器ic或存储器等lsi芯片等。特别是,在集成密度高的高性能数字开关电路中,对于集成电路的性能及可靠性而言,散走热量(散热)是主要因素,以本发明的导热硅酮凝胶组合物形成的导热部件,在应用于运输机的引擎控制或动力传动系统、空调控制等功率半导体用途时,散热性及可处理加工性也是优异的,组装到电子控制单元(ecu)等车载电子零件中在恶劣环境下使用时,也能够实现优异的耐热性及导热性。

[0173]

特别是本发明的导热硅酮凝胶组合物,通过控制其流变,不仅能够良好地配置于水平面,而且还能够配置于倾斜面或垂直面,且还能够渗入至电气/电子零件或二次电池等发热零件的微细结构中形成无间隙(gap)的散热结构体。据此,即使在恶劣的温度环境下垂直地放置,也不易滑落,因此,适合用作汽车的控制单元的散热部件及保护材料。另外,具备该散热结构体的电气/电子设备,不仅散热性得到改善,潜热或热失控的问题得到改善,而且柔软的凝胶状固化物还可以保护电气/电子设备的局部结构,从而改善其可靠性和运行稳定性。

[0174]

作为构成上述电气/电子设备的材料,例如,可列举出树脂、陶瓷、玻璃、铝那样的金属等。本发明的导热硅酮凝胶组合物,无论是固化前的导热硅酮凝胶组合物(流动体),还是导热硅酮固化物,均能够应用于这些基材。

[0175]

[固化方法]

[0176]

关于发热零件,使用本发明的导热硅酮凝胶组合物形成散热结构的方法没有限定,例如,可列举出如下方法:针对电气/电子零件,将本发明的导热硅酮凝胶组合物注入其散热部位,充分填充间隙后,对其进行加热,或在室温下放置,使该组合物固化。

[0177]

如果是需要迅速固化的用途,特别是要使整体迅速地固化时,优选加热使之固化的方法。此时,如果加热温度过高,会使密封或填充的电气/电子零件密封剂产生气泡或龟裂,因此,优选在50~250℃的范围内加热,特别优选在70~130℃的范围内加热。另外,加热固化时,从改善可处理加工性的观点考虑,也可以使用含有经热塑性树脂进行分散或胶囊化的微粒状铂的氢化硅烷化反应催化剂。

[0178]

另一方面,本发明的导热硅酮凝胶组合物可以在室温或加热50度以下固化。在此情况下,优选混合后在室温或加热50度以下固化1小时至数天。

[0179]

此外,通过上述固化所得到的导热硅酮凝胶的形状、厚度及配置等可根据需要进行设计,也可以填充至电气/电子设备的间隙后根据需要使其固化,还可以涂布在设有剥离层(间隔件)的薄膜上使其固化,作为薄膜上的导热硅酮凝胶固化物单独使用。另外,在此情况下,还可以采用经公知的增强材料增强的导热片材的形态。

[0180]

[电气/电子设备的具体例子]

[0181]

本发明的导热硅酮凝胶组合物,可形成间隙填充性优异、柔软且导热性优异的凝胶状导热部件,因此即使对于电气/电子零件中电极与电极、电气元件与电气元件、电气元件与封装体等间隙狭窄的部位,或这些结构难以跟随该硅酮凝胶膨胀/收缩的部位都是有效的,例如,ic、混合ic、lsi等半导体元件,实装有这些半导体元件、电容器、电阻器等电气元件的电路或模块,压力传感器等各种传感器,汽车用点火器或调节器,发电系统,或宇宙

运输系统等的功率器件等,均可使用。

[0182]

实施例

[0183]

以下,列举出实施例对本发明进行说明,但本发明并不限于这些实施例。在以下所示的实施例中,原料使用下述化合物或组合物。

[0184]

将组分(a)~(g)如下所述进行混合,得到实施例1~3及比较例1~6的导热硅酮凝胶组合物。

[0185]

然后,使用聚乙烯制支撑条,在聚丙烯片材上制作高15mm、纵100mm、横50mm的框架,将得到的组合物填入,在上面压上特氟龙(注册商标)制片材并使之平滑,以该状态置于25℃的环境下固化1天。固化后,取下特氟龙(注册商标)制片材和聚乙烯制支撑条,得到导热硅酮凝胶组合物。

[0186]

按照实施例1~4及比较例1~6所示份数获得的导热硅酮凝胶组合物,为了能够得到5.0w/mk的导热系数,调配混合了组分(d)。该导热系数是使用京都电子工业株式会社制造的tps

‑

500,将上述所得的固化物分成两部分,利用热磁盘法测出的数值。

[0187]

关于本发明的效果,进行了以下试验。

[0188]

此外,如下所述测定了导热硅酮组合物的粘度、排出量、渗油距离及固化性。

[0189]

[粘度]

[0190]

使用shimazu公司制造的流量测试仪cft

‑

500ex测定了导热硅酮组合物在25℃下的粘度(pa

·

s)。毛细管口模以直径1mm、行程15mm、试验载荷30kg进行了测定。将导热硅酮凝胶组合物的(i)液和(ii)液装入ady株式会社制造的25cc双筒容器中,前端安装静态混合器ma6.3

‑

12

‑

s,以手持枪将之挤出混合并装入实验容器内。测定时的缸内压力为2.94

×

106(pa)。

[0191]

[混合聚合物的粘度]

[0192]

使用anton paar公司制造的流变仪mcr102测定了混合聚合物在25℃下的粘度(pa

·

s)。夹具使用直径20mm的锥板,测定了剪切速率10.0(1/s)的值。

[0193]

[排出量]

[0194]

使用shimazu公司制造的流量测试仪cft

‑

500ex测定了导热硅酮组合物在25℃下的排出量(cc/10min)。在与上述测定粘度相同的条件下进行。

[0195]

[渗油距离]

[0196]

在纵50mm、横50mm、厚1mm且单面磨砂的磨砂玻璃上,粗糙面向上放上剪成相同尺寸的kim towel无尘纸(日本制纸珂蕾亚株式会社),然后在其上面放置纵50mm、横50mm、厚3mm、中间开有直径10mm的孔的聚四氟乙烯板,两端用夹子固定。向中间的孔填入导热硅酮凝胶组合物直至没有缝隙,用刮刀刮掉表面,以该面朝上,在此状态下以25℃固化24小时。然后,在纵横两个方向测定油从磨砂玻璃背面渗出的距离,并计算其平均值。对于直径10mm,渗油距离在其2倍(20mm)以内是理想的。如果渗油距离超过此值,组合物的组分就容易在静态混合器内发生分离。

[0197]

[固化性]

[0198]

以安装了与上述同样的静态混合器ma6.3

‑

12

‑

s的手持枪,计量并挤出0.5g的导热硅酮凝胶组合物至切割成纵50mm、横50mm、厚度约0.1mm的pp膜上。然后,在上面再放一张相同尺寸的pp膜并压平至约1mm的厚度。反复以静态混合器挤出20次,制作了20个试验样本。

在25℃下经过24小时固化后,剥去pp膜,确认固化性。剥去pp膜后固化的导热硅酮凝胶组合物无破损的视为合格,固化的导热硅酮凝胶组合物有破损的视为不合格。本发明的最终目的是20个全部合格。

[0199]

[确认固化后的外观]

[0200]

确认上述固化性时,对固化的导热硅酮凝胶组合物的外观进行了确认。改变(i)液和(ii)液的颜色,对混合后的颜色均匀性进行确认,均匀的视为合格,可看见斑驳图案的、颜色不均匀的视为不合格。

[0201]

本发明的组合物由以下各组分组成。

[0202]

组分(a):

[0203]

以下,作为组分(a)的聚硅氧烷的硅氧烷聚合度,是基于以nmr测得的各硅氧烷的数均分子量计算所得的以硅氧烷为单位的聚合度。

[0204]

a

‑1‑

1:分子链两末端经二甲基乙烯基硅氧烷基封端的二甲基聚硅氧烷(粘度60mpa

·

s,vi含量1.53质量%,聚合度96)

[0205]

non

‑

a

‑1‑

2:分子链两末端经二甲基乙烯基硅氧烷基封端的二甲基聚硅氧烷(粘度400mpa

·

s,vi含量0.43质量%,聚合度206)

[0206]

a

‑2‑

1:分子链两末端经二甲基乙烯基硅氧烷基封端的二甲基聚硅氧烷(粘度10,000mpa

·

s,vi含量0.14质量%,聚合度540)

[0207]

a

‑2‑

2:分子链两末端经二甲基乙烯基硅氧烷基封端的二甲基聚硅氧烷(粘度42,000mpa

·

s,vi含量0.09质量%,聚合度797)

[0208]

a

‑2‑

3:分子链两末端经二甲基乙烯基硅氧烷基封端的二甲基硅氧烷(可塑度144,vi含量0.01质量%,聚合度4470)

[0209]

[可塑度]

[0210]

可塑度以依照jis k 6249所规定的方法测得的数值(25℃,4.2g的球状试样荷载1kgf3分钟时的厚度读取至1/100mm,将该数值增大100倍后的数值)表示。

[0211]

组分(b):

[0212]

b

‑

1:分子链两末端经三甲基硅烷氧基封端的甲基氢硅氧烷

‑

二甲基硅氧烷共聚物,分子内平均2个,分子链侧链上平均2个(粘度20mpa

·

s,si

‑

h含量0.10质量%)

[0213]

non

‑

b

‑

2:分子链两末端经三甲基硅烷氧基封端的甲基氢硅氧烷

‑

二甲基硅氧烷共聚物,分子内平均5个,分子链侧链上平均5个(粘度5mpa

·

s,si

‑

h含量0.75质量%)

[0214]

组分(c):

[0215]

c

‑

1:铂浓度为0.6重量%的铂与1,3

‑

二乙烯基

‑

1,1,3,3

‑

四甲基二硅氧烷的络合物

[0216]

组分(d):

[0217]

d

‑

1:平均粒径0.4μm的破碎状氧化铝粉末

[0218]

d

‑

2:平均粒径2.5μm的破碎状氧化铝粉末

[0219]

d

‑

3:平均粒径35μm的球状熔融固化氧化铝粉末

[0220]

组分(e):

[0221]

e

‑

1:癸基三甲氧基硅烷

[0222]

组分(f):

[0223]

f

‑

1:下式所表示的聚有机硅氧烷

[0224]

[化学式4]

[0225][0226]

组分(g):

[0227]

g

‑

1:29h,31h

‑

酞菁(2

‑

)

‑

n29,n30,n31,n32铜

[0228]

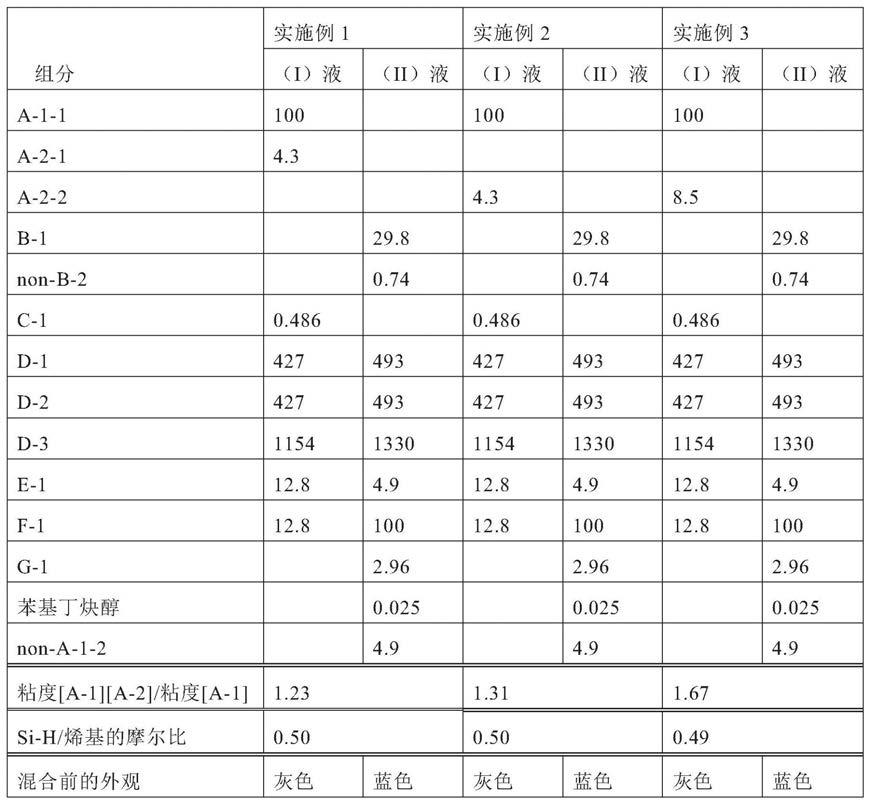

[实施例1]

[0229]

计量组分(a

‑1‑

1)100质量份、组分(a

‑2‑

1)4.3质量份、组分(e

‑

1)12.8质量份、组分(f

‑

1)12.8质量份,以60分钟时间依次混合组分(d

‑

1)427质量份、组分(d

‑

2)427质量份、组分(d

‑

3)1154质量份。均匀混合后,在减压下以160℃下加热混合90分钟,然后冷却至室温得到混合物。

[0230]

在该混合物中混合组分(c

‑

1)0.486质量份,得到导热硅酮组合物的(i)液。

[0231]

然后,计量组分(f

‑

1)100质量份、组分(e

‑

1)4.9质量份、组分(g

‑

1)2.96质量份,以60分钟时间依次混合组分(d

‑

1)493质量份、组分(d

‑

2)493质量份、组分(d

‑

3)1330质量份。均匀混合后,在减压下以160℃下加热混合90分钟,然后冷却至室温得到混合物。

[0232]

在该混合物中均匀混合组分(b

‑

1)29.8质量份、组分(non

‑

b

‑

2)0.74质量份、组分(non

‑

a

‑1‑

2)4.9质量份、已做成母料形式的反应抑制剂苯基丁炔醇0.025质量份,得到导热硅酮组合物的(ii)液。

[0233]

将上述导热硅酮凝胶组合物分为(i)液和(ii)液装入ady株式会社制造的25cc双筒容器中。前端安装静态混合器ma6.3

‑

12

‑

s,以手持枪挤出并混合,同时使用shimazu公司制造的流量测试仪cft

‑

500ex测定了粘度和排出量。接着确认了渗油距离、固化性、固化后的外观。

[0234]

该组合物的粘度[a

‑

1][a

‑

2]/粘度[a

‑

1]为1.23(混合粘度75mpa

·

s)。

[0235]

[实施例2]

[0236]

除了用组分(a

‑2‑

2)4.3质量份取代实施例1的组分(a

‑2‑

1)4.3质量份以外,制得与实施例1相同的导热硅酮组合物的(i)液、(ii)液。

[0237]

将上述导热硅酮凝胶组合物分为(i)液和(ii)液装入ady株式会社制造的25cc双筒容器中。前端安装静态混合器ma6.3

‑

12

‑

s,以手持枪挤出并混合,同时使用shimazu公司制造的流量测试仪cft

‑

500ex测定了粘度和排出量。接着确认了渗油距离、固化性、固化后的外观。

[0238]

该组合物的粘度[a

‑

1][a

‑

2]/粘度[a

‑

1]为1.31(混合粘度80mpa

·

s)。

[0239]

[实施例3]

[0240]

除了用组分(a

‑2‑

2)8.5质量份取代实施例1的组分(a

‑2‑

1)4.3质量份以外,制得与实施例1相同的导热硅酮组合物的(i)液、(ii)液。

[0241]

将上述导热硅酮凝胶组合物分为(i)液和(ii)液装入ady株式会社制造的25cc双筒容器中。前端安装静态混合器ma6.3

‑

12

‑

s,以手持枪挤出并混合,同时使用shimazu公司

制造的流量测试仪cft

‑

500ex测定了粘度和排出量。接着确认了渗油距离、固化性、固化后的外观。

[0242]

该组合物的粘度[a

‑

1][a

‑

2]/粘度[a

‑

1]为1.67(混合粘度100mpa

·

s)。

[0243]

[表1]

[0244][0245][0246]

[实施例4]

[0247]

除了用组份(a

‑2‑

3)1.5质量份取代实施例1的组分(a

‑2‑

1)4.3质量份以外,制得与实施例1相同的导热硅酮组合物的(i)液、(ii)液。

[0248]

将上述导热硅酮凝胶组合物分为(i)液和(ii)液装入ady株式会社制造的25cc双筒容器中。前端安装静态混合器ma6.3

‑

12

‑

s,以手持枪挤出并混合,同时使用shimazu公司制造的流量测试仪cft

‑

500ex测定了粘度和排出量。接着确认了渗油距离、固化性、固化后的外观。

[0249]

该组合物的粘度[a

‑

1][a

‑

2]/粘度[a

‑

1]为1.98(混合粘度119mpa

·

s)。

[0250]

[实施例5]

[0251]

除了用组分(a

‑2‑

3)4.0质量份取代实施例1的组分(a

‑2‑

1)4.3质量份以外,制得与实施例1相同的导热硅酮组合物的(i)液、(ii)液。

[0252]

将上述导热硅酮凝胶组合物分为(i)液和(ii)液装入ady株式会社制造的25cc双筒容器中。前端安装静态混合器ma6.3

‑

12

‑

s,以手持枪挤出并混合,同时使用shimazu公司制造的流量测试仪cft

‑

500ex测定了粘度和排出量。接着确认了渗油距离、固化性、固化后的外观。

[0253]

该组合物的粘度[a

‑

1][a

‑

2]/粘度[a

‑

1]为5.17(混合粘度310mpa

·

s)。

[0254]

[表2]

[0255][0256][0257]

[比较例1]

[0258]

除了从实施例1中去除组分(a

‑2‑

1)4.3质量份以外,制得与实施例1相同的导热硅酮组合物的(i)液、(ii)液。

[0259]

将上述导热硅酮凝胶组合物分为(i)液和(ii)液装入ady株式会社制造的25cc双筒容器中。前端安装静态混合器ma6.3

‑

12

‑

s,以手持枪挤出并混合,同时使用shimazu公司制造的流量测试仪cft

‑

500ex测定了粘度和排出量。接着确认了渗油距离、固化性、固化后的外观。

[0260]

该组合物不含组分(a

‑

2),粘度[a

‑

1][a

‑

2]/粘度[a

‑

1]为1.00(混合粘度60mpa

·

s)。

[0261]

[比较例2]

[0262]

除了用组分(non

‑

a

‑1‑

2)100质量份取代比较例1的组分(a

‑1‑

1)100质量份以外,制得与比较例1相同的导热硅酮组合物的(i)液、(ii)液。

[0263]

将上述导热硅酮凝胶组合物分为(i)液和(ii)液装入ady株式会社制造的25cc双筒容器中。前端安装静态混合器ma6.3

‑

12

‑

s,以手持枪挤出并混合,同时使用shimazu公司制造的流量测试仪cft

‑

500ex测定了粘度和排出量。接着确认了渗油距离、固化性、固化后的外观。

[0264]

该组合物不含组分(a

‑

1)、组分(a

‑

2)。

[0265]

[比较例3]

[0266]

除了用组分(a

‑1‑

1)68质量份和组分(non

‑

a

‑1‑

2)32质量份取代比较例1的组分(a

‑1‑

1)100质量份以外,制得与比较例1相同的导热硅酮组合物的(i)液、(ii)液。

[0267]

将上述导热硅酮凝胶组合物分为(i)液和(ii)液装入ady株式会社制造的25cc双筒容器中。前端安装静态混合器ma6.3

‑

12

‑

s,以手持枪挤出并混合,同时使用shimazu公司制造的流量测试仪cft

‑

500ex测定了粘度和排出量。接着确认了渗油距离、固化性、固化后的外观。

[0268]

该组合物不含组分(a

‑

2),粘度[a

‑

1][a

‑

2]/粘度[a

‑

1]为1.00(混合粘度110mpa

·

s)。

[0269]

[比较例4]

[0270]

除了将实施例2的组分(a

‑2‑

2)4.3质量份改为1.0质量份以外,制得与实施例2相同的导热硅酮组合物的(i)液、(ii)液。

[0271]

将上述导热硅酮凝胶组合物分为(i)液和(ii)液装入ady株式会社制造的25cc双筒容器中。前端安装静态混合器ma6.3

‑

12

‑

s,以手持枪挤出并混合,同时使用shimazu公司制造的流量测试仪cft

‑

500ex测定了粘度和排出量。接着确认了渗油距离、固化性、固化后的外观。

[0272]

该组合物的粘度[a

‑

1][a

‑

2]/粘度[a

‑

1]为1.07(混合粘度65mpa

·

s)。

[0273]

[比较例5]

[0274]

除了将实施例2的组分(a

‑2‑

2)4.3质量份改为2.0质量份以外,制得与实施例2相同的导热硅酮组合物的(i)液、(ii)液。

[0275]

将上述导热硅酮凝胶组合物分为(i)液和(ii)液装入ady株式会社制造的25cc双筒容器中。前端安装静态混合器ma6.3

‑

12

‑

s,以手持枪挤出并混合,同时使用shimazu公司制造的流量测试仪cft

‑

500ex测定了粘度和排出量。接着确认了渗油距离、固化性、固化后

的外观。

[0276]

该组合物的粘度[a

‑

1][a

‑

2]/粘度[a

‑

1]为1.14(混合粘度70mpa

·

s)。

[0277]

[比较例6]

[0278]

除了用组分(non

‑

a

‑1‑

2)4.3质量份取代实施例1的组分(a

‑2‑

1)4.3质量份以外,制得与实施例1相同的导热硅酮组合物的(i)液、(ii)液。

[0279]

将上述导热硅酮凝胶组合物分为(i)液和(ii)液装入ady株式会社制造的25cc双筒容器中。前端安装静态混合器ma6.3

‑

12

‑

s,以手持枪挤出并混合,同时使用shimazu公司制造的流量测试仪cft

‑

500ex测定了粘度和排出量。接着确认了渗油距离、固化性、固化后的外观。

[0280]

该组合物不含组分(a

‑

2),粘度[a

‑

1][a

‑

2]/粘度[a

‑

1]为1.00(混合粘度65mpa

·

s)。

[0281]

[表3]

[0282][0283]

[表4]

[0284][0285]

[概括]

[0286]

如实施例1~5所示,粘度[a

‑

1][a

‑

2]/粘度[a

‑

1]为1.15~5.50的范围的情况下,本发明的各导热硅酮凝胶组合物(导热系数的设计值:5.0w/mk)在(i)液、(ii)液都固化前渗油较少,且在静态混合器中混合时混合性良好并在实用上具有充分的混合性和稳定的固化性。特别是,实施例1~4所示的、粘度[a

‑

1][a

‑

2]/粘度[a

‑

1]为1.20~2.00的范围、且两者的混合粘度为150mpa

·

s以下的导热硅酮凝胶组合物,已确认了它除了上述特性以外,还具有极优异的排出性、可处理加工性及稳定性。

[0287]

另一方面,在比较例1、比较例4、比较例5中,粘度[a

‑

1][a

‑

2]/粘度[a

‑

1]为1.00~1.14,固化前(i)液渗油较多,在静态混合器中混合时固化性不稳定,无法得到良好的混合性。因此,粘度[a

‑

1][a

‑

2]/粘度[a

‑

1]如果不在本专利的范围之内,就不能得到稳定的多组分导热硅酮凝胶组合物。

[0288]

另外,在比较例2、比较例3中,固化前(i)液渗油较少,在静态混合器中混合时显示

出稳定的固化性,但是得到的固化物外观不均匀,不能得到良好的混合性。如果作为主要成分的组分(a

‑

1)的粘度不在本专利的范围内,又或者不使用组分(a

‑

2),就不能得到稳定的多组分导热硅酮凝胶组合物。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。