1.本发明涉及双转子涡轮喷气式飞行器涡轮机领域,尤其涉及暴露于在这种涡轮喷气发动机的旁路气流中循环的旁路气流的导向叶片的制造。

2.这些导向叶片优选地被配置为形成出口导向叶片(outlet guide vanes,ogv),该出口导向叶片被设计成拉直来自涡轮喷气发动机出口的旁路空气流。

背景技术:

3.出口导向叶片的制造通常需要组装两个预制部件。这些部件中的一个形成叶片的主体,该主体包括被配置为减小其质量的中空部分。该主体特别包括形成叶片外弧面的第一外表面。另一部件是盖,该盖被设置成固定到主体上,从而形成叶片的内弧面,该内弧面具有主体的第二外表面。

4.在现有技术中,主体和盖通常通过使用可聚合树脂将这些部件结合在一起而固定在一起。聚合涉及对树脂进行加热,通常加热到160℃至180℃之间的温度,在这种配置中,盖保持与主体接触。

5.为了实现这一点,一种传统的技术包括将主体和盖放置在气密的袋状物中,在袋状物中形成真空,然后在高压釜中加热该组件。特别地,袋状物内真空的产生防止了在聚合树脂接头中出现多孔性,这种多孔性可能是由于树脂在其聚合过程中产生的气体的释放而出现的。已经产生真空的袋状物的内部和高压灭菌室之间的压力差使得能够产生使盖与主体接触的力,能够形成具有最佳厚度的树脂接头,典型地在80μm和300μm之间,并确保接头

‑

主体和接头

‑

盖界面处的良好粘合。接触力通常对应于等于1*105pa和5*105pa之间的相对压力。

6.这种技术有一些缺点。特别地,将主体和盖放置在密封袋状物内是一个漫长而精细的步骤,在此期间袋状物会被穿孔或撕裂。在叶片的这个制造阶段,主体和盖通常包括锋利的边缘或锋利的突起。袋状物中的穿孔或撕裂使得不可能在袋状物内部产生真空,也不可能使主体和盖恰当地接触,这通常导致叶片中的几何和机械缺陷。此外,这种密封的袋状物是实际上不可能修复的一次性消耗品,并且先前使用的袋状物可能包括肉眼不可见的微孔和/或大裂口。

7.本发明旨在消除这些缺点,并且尤其旨在公开一种能够减少这种组装操作的持续时间的方法和工具。

8.本发明的另一目的是避免使用包括一次性消耗品的工具。

技术实现要素:

9.为了实现这一点,本发明涉及一种对用于双转子涡轮喷气发动机的出口导向叶片组件的叶片进行装配的方法,包括:

10.‑

在所述叶片的主体的接合面上沉积可聚合树脂的步骤,

11.‑

将叶片的盖定位在覆盖有所述树脂的所述接合面上,使得盖的外表面和主体的

外表面一起形成该叶片的内弧面的步骤。

12.根据本发明,该方法包括:

13.‑

设置与叶片的内弧面接触的可充气囊状物的步骤,

14.‑

用袋状物围绕囊状物、盖和主体以便保持囊状物与内弧面接触的步骤,

15.‑

对囊状物充气的步骤,所述囊状物因此保持与内弧面接触,以便在盖上施加力,迫使盖与主体的所述接合面接触,

16.‑

加热步骤,用于使树脂聚合,从而将盖固定在叶片的主体上。

17.使用包括可充气囊状物和周围袋状物的工具使得可以在树脂聚合期间保持盖与主体接触,使得不需要在气密袋状物中产生真空。这避免了与使用这种气密袋状物相关的缺点。具体而言,安装根据本发明的囊状物和袋状物所需的时间(换言之,放置、包围和充气囊状物的步骤的持续时间)可以明显短于将主体和盖放置在传统密封的袋状物中并在袋状物内形成真空所需的时间。

18.此外,本发明使得能够在不特别使用高压釜的情况下聚合树脂。囊状物的充气使得工具能够单独保持盖与主体接触,而不需要在加热过程中改变周围的压力。

19.根据第一变型,加热步骤可以包括使用囊状物内部的加热装置(即安装在囊状物内部的加热装置)加热囊状物。例如,这些加热装置可以包括电阻器。

20.根据第二变型,加热步骤可以包括外部热量输入。非限制性地,可以使用烤箱、高压灭菌器或辐射或感应加热装置来提供这种外部热量输入。

21.这两种变体可以单独实现,也可以相互组合实现。

22.本发明还涉及一种用于实施这种方法的工具,该工具包括可充气囊状物和能够保持囊状物与内弧面接触的袋状物,从而施加所述力,使盖与主体的所述接合面接触。

23.为了在叶片上形成赋予所需机械性能的聚合树脂接头,接触力必须足以在加热步骤的整个实施过程中实现盖和主体之间的令人满意的接触,该加热步骤通常可持续一到两个小时。

24.为了实现这一点,袋状物可以具有一定的弹性,使得当袋状物充气时,袋状物可以变形,只要使盖与主体接触的力足以确保在聚合过程中接触保持令人满意。

25.然而,尽管不是强制性的,但如果袋状物由非拉伸材料制成,则是优选的。

26.在一个可以实施根据上述第二变型的方法的实施例中,工具可以包括外部供热装置,例如,烤箱或辐射或感应加热装置。

27.优选地,囊状物可以包括硅树脂。

28.硅树脂是实施本发明的有利材料,特别地,当暴露于挥发性材料(例如,由加热的树脂散发的挥发性材料)时,这种材料可以保持其性质。此外,硅树脂具有良好的脱模性能,有助于囊状物的重复使用。

29.在一个实施例中,囊状物可以包括一个或多个加强件,该加强件被设置成保护囊状物免受叶片的锋利边缘的影响。

30.根据该实施例的第一变型,囊状物可以包括形成一个或多个所述加强件的一个或多个金属插件。

31.根据该实施例的第二变型,一个或多个所述加强件由囊状物的总厚度组成。

32.在阅读以下详细的非限制性描述后,本发明的其他优点和特征将变得清楚。

附图说明

33.以下详细描述参考附图,在附图中:

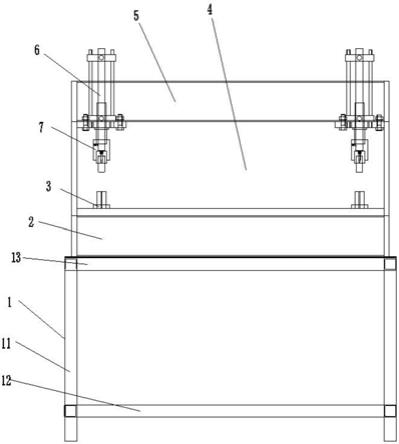

34.图1是包括出口导向叶片组件的双轴涡轮喷气发动机的轴向示意性半剖视图;

35.图2是用于图1所示的涡轮喷气发动机的出口导向叶片组件的叶片的示意性剖视图;

36.图3是图2中的叶片的主体的示意性透视图;

37.图4是图2中的叶片的盖的示意性透视图;

38.图5是图2中的叶片和根据本发明的接触和加热工具的示意性剖视图。

具体实施方式

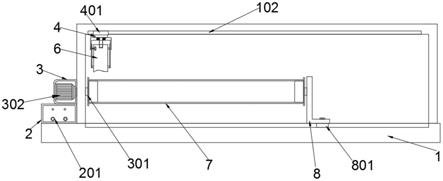

39.参照图1,该图表示用于商用飞机型飞行器(未示出)的双流双轴涡轮喷气发动机。

40.涡轮喷气发动机1具有纵向中心轴线a1、风扇2和气体发生器3,涡轮喷气发动机的各种部件围绕纵向中心轴线延伸,特别是从涡轮喷气发动机1的上游到下游延伸。在整个说明书中,术语“上游”和“下游”是相对于涡轮喷气发动机1内的主气流方向d1来定义的。气体发生器3从上游到下游依次包括低压压缩机31、高压压缩机32、燃烧室33、高压涡轮34和低压涡轮35。

41.传统上,在这种涡轮喷气发动机1的运行期间,空气流4通过空气入口进入涡轮喷气发动机1,穿过风扇2,然后分成中心核心流4a和旁路流4b。核心流4a流入主气体循环流5a,该主气体循环流穿过压缩机31和32、燃烧室33和涡轮34和35。旁路流4b在围绕气体发生器3的旁通流5b中流动,并且由涡轮喷气发动机1的外壳6朝向外部径向界定。

42.在该示例中,涡轮喷气发动机1包括延伸到风扇2下游的旁通流5b中的一圈导向叶片7。这些叶片7形成出口导向叶片(ogv)组件,该出口导向叶片组件将外壳6连接到围绕低压压缩机31的壳体8。叶片7沿周向彼此隔开,并在旁路流从旁通流5b中流出后拉直旁路流4b。这些叶片7也可以执行结构功能。

43.本发明更具体地涉及这种叶片7的制造。

44.符合本发明的叶片7如图2所示。

45.以已知的方式,这种叶片7的制造包括组装两个预制部件的操作。参照图2至图4,这些部件中的一个形成主体71,而另一部件形成盖72。

46.在图1所示的示例中,叶片7径向延伸到旁通流5b中,没有轴向倾斜,即没有沿着纵向轴线a1的倾斜。

47.在图3的示例中,叶片7的主体71具有轴向倾斜,当叶片7安装在涡轮喷气发动机1上时,该图中坐标系的x轴基本平行于涡轮喷气发动机1的中心纵向轴线a1。

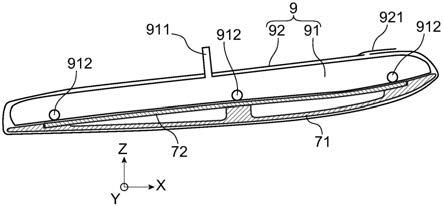

48.叶片7包括空气动力学部件,旨在暴露于旁路流4b。叶片7的空气动力学部件位于该叶片7的根部711和尖端712之间(参见图3)。

49.在该示例中,根部711用于将叶片7固定到低压压缩机31的壳体8上,而尖端712用于将该叶片7固定到外壳6上。

50.叶片7的根部711和尖端712分别包括平台73和74,这些平台被配置为在叶片7之间的圆周上重构旁通流5b。

51.参照图2和图3,叶片7形成前缘75、后缘76、内弧面77和外弧面78。

52.叶片7的主体71成形为限定接合面713,接合面713被设计成将盖72固定到该主体71。

53.在图3的示例中,接合面713具有外围部分714,该外围部分沿着前缘75、根部711、后缘76以及尖端712形成凸起。接合面713的该部分714具有大致矩形的面。

54.接合面713还包括部分715,该部分715基本上沿着由部分714形成的矩形的对角线形成凸起。

55.在接合面713的这些部分714和715之间,主体71包括被配置为减小其质量的中空部分716(参见图2)。

56.图4示出了盖72的内表面,该内表面被配置为面向主体71的接合面713,以便通过将盖72的该内表面的一部分结合到所述接合面713来将盖72固定到主体71。

57.根据本发明的制造该组件的方法包括在主体71的接合面713上沉积可聚合树脂的步骤。

58.例如,该树脂可以包括环氧树脂类型的热固性液体聚合物。

59.可替换地或另外,在盖72已经定位在主体71上之后,树脂可以沉积在盖72的面向接合面713的部分上。优选地,将树脂沉积在接合面713上,因为该接合面在结构上被界定,不同于盖72的内表面的相应部分,这些相应部分被设置在该内表面上,而没有任何表面间断。

60.该工艺包括在树脂沉积在该接合面713和/或盖72的内表面的所述相应部分上之后,将盖72定位在主体71的接合面713上的步骤。

61.将盖72和主体71放置到位或使其接触的步骤是这样进行的,使得盖72的外表面721和主体71的外表面717一起形成叶片7的所述内弧面77(参见图2)。

62.参照图5,根据本发明的方法包括将囊状物91设置成与叶片7的内弧面77接触的步骤。

63.该囊状物91是可充气的,并且优选地包括硅树脂,这使得可以形成具有足够厚度的囊状物,以通过充气而变形,并且足够大,以施加所需的接触力(参见下文)。

64.囊状物91被配置为在盖72上施加力,以使其与主体71的接合面713接触,并因此与覆盖该接合面713的树脂接触,用于通过加热进行聚合。通常,接触力对应于105pa的应力。

65.图5中的囊状物91的尺寸被确定为覆盖盖72的整个外表面721和主体71的所述外表面717的一部分,使得至少在充气之后,该囊状物91几乎支撑在叶片7的整个内弧面77上。

66.为了通过在加热步骤期间施加所述接触力来保持囊状物91与叶片7的内弧面77接触(参见下文),根据本发明的工具9包括袋状物92,在该示例中,袋状物由使得该袋状物92不可拉伸或基本不可拉伸的材料制成。

67.例如,袋状物92包括织物,该织物必须明显耐受工具9在加热过程中暴露的温度。

68.在囊状物91已经抵靠叶片7的内弧面77放置之后,袋状物92被设置成围绕囊状物91、盖72和主体71。

69.袋状物92可以包括打开/关闭装置921,例如,带子或机械夹子。

70.这种工具9可以很容易地确定尺寸,从而可以适应不同尺寸的传统叶片。

71.为了实现这一点,优选的是确定囊状物91的尺寸,使得其沿x轴的轴向延伸尺寸小于叶片7的前缘75和后缘76之间的距离,如图5所示。这防止囊状物91被夹在袋状物92和这

些边缘75或76之一之间。

72.可以在袋状物92已经关闭或保持就位之后,连续或同时进行囊状物91的充气和加热步骤。

73.在这个示例中,囊状物91首先充气,以便在盖72上施加接触力。叶片7和工具9随后根据图5所示的配置进行设置。

74.为了实现这一点,囊状物91包括充气通道911,充气通道可以将充气流体(例如,压缩空气)运送到囊状物91中。充气通道911可以配备有止回阀(未示出),以将充气流体保持在囊状物91内。可以使用压力计(未示出)检查囊状物91内的充气流体的压力。

75.在这个示例中,然后实施加热步骤来聚合树脂,从而将盖72固定到主体71上。

76.根据加热方式或条件,充气和加热步骤可以同时开始或延迟。例如,加热步骤可以在充气阶段开始之前开始,或者在充气期间开始,如果可能的话,这取决于加热和充气装置。在充气结束之前开始加热步骤可能是有利的,特别是当加热装置需要较长的升温时间时。

77.在图5的示例中,囊状物91包括内部加热装置912,该内部加热装置被设置为面向主体71的接合面713,因此允许在树脂附近选择性地升高温度。

78.内部加热装置912例如是电阻器。

79.这种内部加热装置912可能不足以达到聚合树脂所需的温度,通常在160℃至180℃之间。

80.因此,可以使用能够促进树脂聚合的外部供热装置(未示出)。例如,该供热装置可以包括在其内部放置工具9和叶片7的烤箱或者辐射或感应加热装置。

81.在另一未示出的实施例中,加热步骤只能使用外部供热装置来完成,因为在这种情况下,囊状物91不包括任何内部加热装置。

82.通常在这些部件的加工未完成的阶段,进行根据本发明的主体71和盖72的组装,因此这些部件可能包括锋利的边缘或锋利的突起,这会损坏囊状物91。

83.囊状物91可以包括一个或多个加强件,例如,金属插入件,以保护囊状物91免受叶片7的锋利边缘的影响。囊状物91还可以包括构成这种加强件的总厚度部分,和/或容纳这种金属插入件或等同的加强装置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。