一种吸附vocs饱和活性炭真空热再生方法

技术领域

1.本发明属于固体废物处理领域,具体涉及一种吸附vocs饱和活性炭真空热再生方法。

背景技术:

2.活性炭广泛用于含vocs废气的净化,在利用活性炭的吸附性能进行vocs废气的吸附,活性炭在吸附vocs废气一定时间后,活性炭会吸附饱和,失去再吸附的能力,需要对饱和吸附的负载活性炭进行解吸再生,再生的目的是使吸附在活性炭上的吸附质解吸,以恢复活性炭的吸附能力,从而实现活性炭的循环使用,以延长活性炭的使用寿命,降低活性炭吸附处置vocs废气的成本。

3.目前工业中广泛采用饱和活性炭的再生方法为常压热再生法,常压热再生方法是利用吸附质在活性炭上吸附性能及吸附容量随温度变化的特性,通过再生水蒸汽、惰性气体或电流等再生介质将活性炭升温至80℃

‑

200℃,使活性炭上吸附的吸附质解吸,完成活性炭再生。其存在再生后活性炭结构强度下降、碳损失大、再生效率低的问题,难以满足多次循环利用的要求。

技术实现要素:

4.为解决现有技术中存在的问题,本发明的目的在于提供一种吸附vocs饱和活性炭真空热再生方法,本发明能够提升活性炭的再生效率,同时减小对活性炭结强度的影响。

5.本发明采用的技术方案如下:

6.一种吸附vocs饱和活性炭真空热再生方法,包括如下过程:

7.在10pa

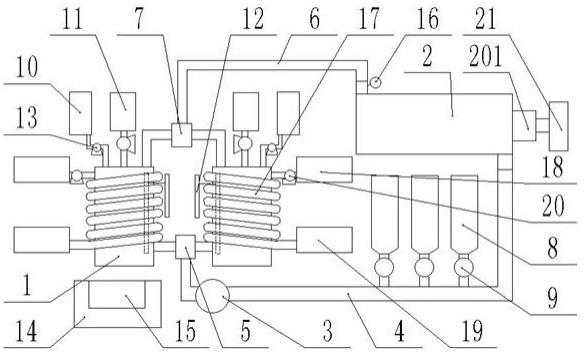

‑

100pa的真空环境下,将吸附了vocs的活性炭加热至280℃

‑

350℃,保温20min

‑

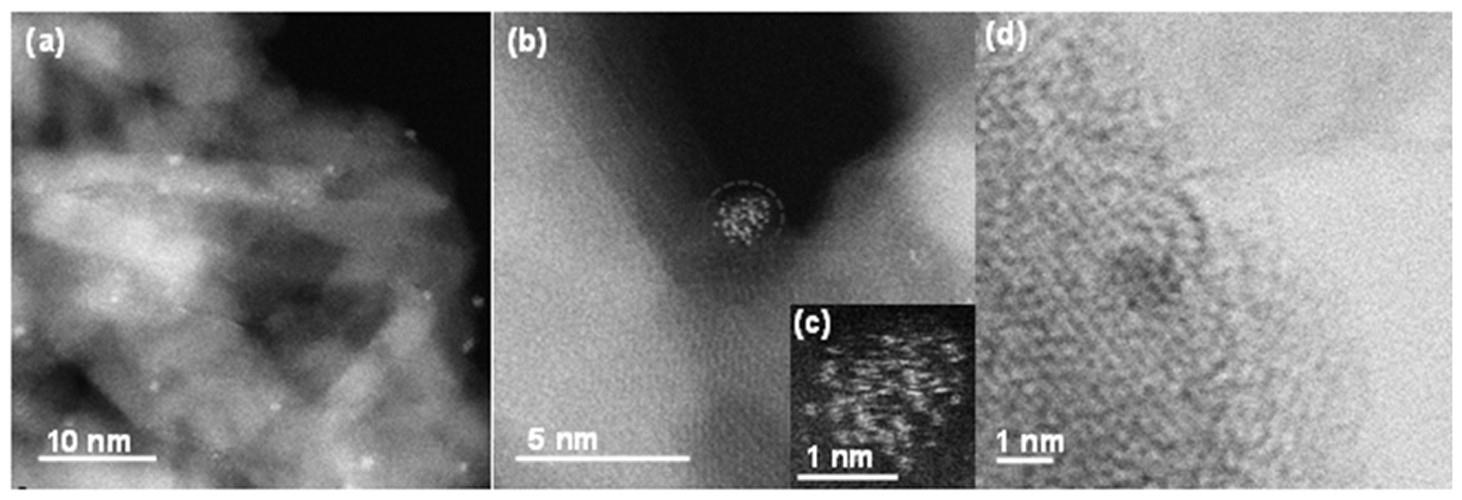

40min,之后随炉冷却至100℃以下时破真空,实现对吸附了vocs的活性炭的再生。

8.优选的,所述活性炭为蜂窝活性炭。

9.优选的,所述活性炭为颗粒状活性炭。

10.优选的,所述活性炭为柱状活性炭。

11.优选的,吸附了vocs的活性炭为吸附vocs饱和活性炭。

12.优选的,所述vocs为乙酸乙酯。

13.优选的,所述吸附了vocs的活性炭的再生过程在真空炉内进行。

14.优选的,吸附了vocs的活性炭在真空炉内进行再生时,将吸附了vocs的活性炭均匀填充至真空炉中。

15.优选的,吸附了vocs的活性炭再生后,吸附性能恢复至新活性炭的90%以上。

16.优选的,吸附了vocs的活性炭经10次再生后,吸附性能恢复至新活性炭的90%以上。

17.本发明具有如下有益效果:

18.本发明吸附vocs饱和活性炭真空热再生方法中,在10pa

‑

100pa的真空环境下,将

吸附了vocs的活性炭加热至280℃

‑

350℃,保温20min

‑

40min,之后随炉冷却至100℃以下时破真空,可达到95%以上的脱附率。具体的,在280℃

‑

350℃的真空环境中,可改善活性炭的孔径分布,增加活性炭微孔数量,且不影响其结构强度,利用本发明的再生方法,经10次再生后仍有新活性炭90%以上的吸附能力,满足低碳损、高效和多次再生的要求。在升温前,通过将脱附环境中的压强降至10pa

‑

100pa,能够增大吸附质解吸速率,避免脱附过程中活性炭被氧化,减小碳损失。脱附过程的保温温度在280℃

‑

350℃,能避免吸附质发生碳化堵塞活性炭孔道,并且有较高的脱附速率。通过对温度和压强的合理控制,可以缩短脱附所需的时间,在20min

‑

40min即可达到90%以上的脱附率。冷却阶段继续保持真空状态,防止空气使活性炭被氧化。随炉冷却与快速冷却相比,可避免活性炭结构快速收缩,导致其强度降低。现有的其他真空再生方法,由于脱附容器内的压强较高(在10kpa

‑

20kpa),保温温度较低(<200℃)或过高(>350℃),导致再生效率低,脱附过程耗时通常在2h以上。温度较低会导致脱附不彻底,温度过高会影响活性炭的结构强度,导致多次再生后活性炭的吸附性能迅速衰减,难以恢复至新活性炭80%以上的吸附性能。本发明通过在10pa

‑

100pa的真空环境中,维持280℃

‑

350℃保温20

‑

40min,即可达到90%以上的脱附率,再生后的活性炭的吸附性能恢复至新活性炭的90%以上,经10次以上再生后,仍能恢复90%以上的吸附性能。

具体实施方式

19.以下给出本发明的具体实施例,需要说明本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

20.针对现有常压热再生活性炭技术的不足,本发明提供的吸附vocs饱和活性炭真空热再生方法,以提升活性炭的再生效率,同时减小对活性炭结强度的影响,优化其孔径分布,降低脱附能耗,达到多次再生循环利用的目的。本发明采用的真空解吸再生吸附饱和活性炭的作用过程主要包括:对活性炭进行加热,使活性炭上吸附的有机物由于温度升高而使有机物的蒸气压增大,在真空条件下有机物更容易扩散从而实现吸附饱和活性炭上吸附的有机物质的脱附,有机物质脱附的过程即为活性炭再生的过程。再生过程中涉及以下几方面的机制:

21.吸附饱和活性炭上的负载物质解吸动力学过程来看,分为以下两种情况:一是活性炭表面吸附有机物的脱附,其在活性炭受热后,由于蒸气压增大可以较快的脱附,这部分物质的脱附较易进行;二是活性炭微孔中吸附的有机物的脱附,微孔中的有机物脱附需要首先由活性炭微孔中扩散至活性炭表面,再由活性炭表面扩散至外部环境中。由于活性炭有吸附作用,同时活性炭微孔形状不规则,并且呈曲折状分布在活性炭内部,因此有机物质从活性炭内部孔道中要扩散至活性炭表面需要克服较大阻力,同时需要足够的时间才能较充分的由孔道中扩散至活性炭表面。在真空条件下,活性炭外部空间中的气压极低,能够为活性态孔道内的有机物的扩散提供极大的压力梯度,从而加速了活性炭孔道内有机物的扩散速度,真空度越低,则扩散速度越快,提高了活性炭解吸效率。

22.吸附饱和活性炭上的负载物质解吸的物质演变过程来看:活性炭上有机物的解吸即存在有物理的蒸气压升高扩散的过程,也存在有机物的分解过程,在常压条件下解吸主要进行的是有机物的物理扩散过程,而在真空条件下,在合适的真空度配合合理的温度制度,则可以使部分有机物发生分解,从长链有机物分解为短链有机物,通常短链有机物的溶

沸点要低于长链有机物,因此通过合理的调控温度和真空度,可以促进吸附饱和活性炭上有机物的分解,提高活性炭的脱附再生效果。

23.活性炭在脱附再生过程中,从活性炭的变化来看,活性炭的吸附作用主要来自于活性炭表面的醇基、羟基、醛基及羧酸基等官能团的吸附作用,活性炭的吸附选择性主要依赖于孔道形状,活性炭自身在受热过程中,活性炭内部的挥发分为受热挥发,而真空条件则更容易在低温条件下实现活性炭内部挥发分的挥发,挥发分挥发的过程会造成活性炭结构的变化,控制合理的真空度、加热温度及加热时间,可以有针对性的对活性炭的结构进行调控。

24.基于以上真空解吸再生吸附饱和活性炭的作用机制,本发明在控制合适的真空度、加热温度、保温时间,使三种控制因素有机的配合,能够实现吸附饱和活性炭的解吸再生,并提高活性炭的解吸再生效率。

25.遵从上述,本发明吸附vocs饱和活性炭真空热再生方法,其过程包括:加热前对脱附容器抽真空至10pa

‑

100pa然后将温度迅速升至保温温度,脱附过程的保温温度为280℃

‑

350℃;观察保温阶段压强变化情况,保温过程持续20min

‑

40min。保温过程结束后停止加热,随炉冷却,待脱附容器冷却至温度小于100℃后破真空,取出活性炭。整个脱附过程保持真空状态。

26.本发明中活性炭的形状可为颗粒状、蜂窝状、柱状或其它形状活性炭,本发明以下实施例和对比例采用蜂窝活性炭进行实验。

27.对比例1

28.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在10pa。待压强稳定后开始升温,由常温升至200℃并保温20min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。测定再生活性炭对乙酸乙酯的吸附性能恢复至新活性炭的67%。

29.对比例2

30.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在50pa。待压强稳定后开始升温,由常温升至200℃并保温20min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。测定再生活性炭对乙酸乙酯的吸附性能恢复至新活性炭的59%。

31.对比例3

32.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在100pa。待压强稳定后开始升温,由常温升至200℃并保温20min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。测定再生活性炭对乙酸乙酯的吸附性能恢复至新活性炭的57%。

33.实施例1

34.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在10pa。待压强稳定后开始升温,由

常温升至280℃并保温20min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。测定再生活性炭对乙酸乙酯的吸附性能恢复至新活性炭的91%。

35.实施例2

36.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在10pa。待压强稳定后开始升温,由常温升至300℃并保温20min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。测定再生活性炭对乙酸乙酯的性能恢复至新活性炭的92%。

37.实施例3

38.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在10pa。待压强稳定后开始升温,由常温升至350℃并保温20min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。测定再生活性炭对乙酸乙酯的吸附性能恢复至新活性炭的94%。

39.实施例4

40.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在10pa。待压强稳定后开始升温,由常温升至300℃并保温30min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。测定再生活性炭对乙酸乙酯的吸附性能恢复至新活性炭的96%。

41.实施例5

42.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在10pa。待压强稳定后开始升温,由常温升至300℃并保温40min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。测定再生活性炭对乙酸乙酯的吸附性能恢复至新活性炭的99%。

43.实施例6

44.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在10pa。待压强稳定后开始升温,由常温升至300℃并保温40min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。并循环再生10次,每次再生后对乙酸乙酯的吸附性能均能恢复至新活性炭的95%以上。

45.从上述可以看出,本发明相比传统的热脱附及现有真空再生方法,脱附效率更高、速率更快,同时改善活性炭的孔径分布、增加微孔数量,使活性炭经10次再生后也能够恢复至新活性炭吸附性能的95%以上。

技术领域

1.本发明属于固体废物处理领域,具体涉及一种吸附vocs饱和活性炭真空热再生方法。

背景技术:

2.活性炭广泛用于含vocs废气的净化,在利用活性炭的吸附性能进行vocs废气的吸附,活性炭在吸附vocs废气一定时间后,活性炭会吸附饱和,失去再吸附的能力,需要对饱和吸附的负载活性炭进行解吸再生,再生的目的是使吸附在活性炭上的吸附质解吸,以恢复活性炭的吸附能力,从而实现活性炭的循环使用,以延长活性炭的使用寿命,降低活性炭吸附处置vocs废气的成本。

3.目前工业中广泛采用饱和活性炭的再生方法为常压热再生法,常压热再生方法是利用吸附质在活性炭上吸附性能及吸附容量随温度变化的特性,通过再生水蒸汽、惰性气体或电流等再生介质将活性炭升温至80℃

‑

200℃,使活性炭上吸附的吸附质解吸,完成活性炭再生。其存在再生后活性炭结构强度下降、碳损失大、再生效率低的问题,难以满足多次循环利用的要求。

技术实现要素:

4.为解决现有技术中存在的问题,本发明的目的在于提供一种吸附vocs饱和活性炭真空热再生方法,本发明能够提升活性炭的再生效率,同时减小对活性炭结强度的影响。

5.本发明采用的技术方案如下:

6.一种吸附vocs饱和活性炭真空热再生方法,包括如下过程:

7.在10pa

‑

100pa的真空环境下,将吸附了vocs的活性炭加热至280℃

‑

350℃,保温20min

‑

40min,之后随炉冷却至100℃以下时破真空,实现对吸附了vocs的活性炭的再生。

8.优选的,所述活性炭为蜂窝活性炭。

9.优选的,所述活性炭为颗粒状活性炭。

10.优选的,所述活性炭为柱状活性炭。

11.优选的,吸附了vocs的活性炭为吸附vocs饱和活性炭。

12.优选的,所述vocs为乙酸乙酯。

13.优选的,所述吸附了vocs的活性炭的再生过程在真空炉内进行。

14.优选的,吸附了vocs的活性炭在真空炉内进行再生时,将吸附了vocs的活性炭均匀填充至真空炉中。

15.优选的,吸附了vocs的活性炭再生后,吸附性能恢复至新活性炭的90%以上。

16.优选的,吸附了vocs的活性炭经10次再生后,吸附性能恢复至新活性炭的90%以上。

17.本发明具有如下有益效果:

18.本发明吸附vocs饱和活性炭真空热再生方法中,在10pa

‑

100pa的真空环境下,将

吸附了vocs的活性炭加热至280℃

‑

350℃,保温20min

‑

40min,之后随炉冷却至100℃以下时破真空,可达到95%以上的脱附率。具体的,在280℃

‑

350℃的真空环境中,可改善活性炭的孔径分布,增加活性炭微孔数量,且不影响其结构强度,利用本发明的再生方法,经10次再生后仍有新活性炭90%以上的吸附能力,满足低碳损、高效和多次再生的要求。在升温前,通过将脱附环境中的压强降至10pa

‑

100pa,能够增大吸附质解吸速率,避免脱附过程中活性炭被氧化,减小碳损失。脱附过程的保温温度在280℃

‑

350℃,能避免吸附质发生碳化堵塞活性炭孔道,并且有较高的脱附速率。通过对温度和压强的合理控制,可以缩短脱附所需的时间,在20min

‑

40min即可达到90%以上的脱附率。冷却阶段继续保持真空状态,防止空气使活性炭被氧化。随炉冷却与快速冷却相比,可避免活性炭结构快速收缩,导致其强度降低。现有的其他真空再生方法,由于脱附容器内的压强较高(在10kpa

‑

20kpa),保温温度较低(<200℃)或过高(>350℃),导致再生效率低,脱附过程耗时通常在2h以上。温度较低会导致脱附不彻底,温度过高会影响活性炭的结构强度,导致多次再生后活性炭的吸附性能迅速衰减,难以恢复至新活性炭80%以上的吸附性能。本发明通过在10pa

‑

100pa的真空环境中,维持280℃

‑

350℃保温20

‑

40min,即可达到90%以上的脱附率,再生后的活性炭的吸附性能恢复至新活性炭的90%以上,经10次以上再生后,仍能恢复90%以上的吸附性能。

具体实施方式

19.以下给出本发明的具体实施例,需要说明本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

20.针对现有常压热再生活性炭技术的不足,本发明提供的吸附vocs饱和活性炭真空热再生方法,以提升活性炭的再生效率,同时减小对活性炭结强度的影响,优化其孔径分布,降低脱附能耗,达到多次再生循环利用的目的。本发明采用的真空解吸再生吸附饱和活性炭的作用过程主要包括:对活性炭进行加热,使活性炭上吸附的有机物由于温度升高而使有机物的蒸气压增大,在真空条件下有机物更容易扩散从而实现吸附饱和活性炭上吸附的有机物质的脱附,有机物质脱附的过程即为活性炭再生的过程。再生过程中涉及以下几方面的机制:

21.吸附饱和活性炭上的负载物质解吸动力学过程来看,分为以下两种情况:一是活性炭表面吸附有机物的脱附,其在活性炭受热后,由于蒸气压增大可以较快的脱附,这部分物质的脱附较易进行;二是活性炭微孔中吸附的有机物的脱附,微孔中的有机物脱附需要首先由活性炭微孔中扩散至活性炭表面,再由活性炭表面扩散至外部环境中。由于活性炭有吸附作用,同时活性炭微孔形状不规则,并且呈曲折状分布在活性炭内部,因此有机物质从活性炭内部孔道中要扩散至活性炭表面需要克服较大阻力,同时需要足够的时间才能较充分的由孔道中扩散至活性炭表面。在真空条件下,活性炭外部空间中的气压极低,能够为活性态孔道内的有机物的扩散提供极大的压力梯度,从而加速了活性炭孔道内有机物的扩散速度,真空度越低,则扩散速度越快,提高了活性炭解吸效率。

22.吸附饱和活性炭上的负载物质解吸的物质演变过程来看:活性炭上有机物的解吸即存在有物理的蒸气压升高扩散的过程,也存在有机物的分解过程,在常压条件下解吸主要进行的是有机物的物理扩散过程,而在真空条件下,在合适的真空度配合合理的温度制度,则可以使部分有机物发生分解,从长链有机物分解为短链有机物,通常短链有机物的溶

沸点要低于长链有机物,因此通过合理的调控温度和真空度,可以促进吸附饱和活性炭上有机物的分解,提高活性炭的脱附再生效果。

23.活性炭在脱附再生过程中,从活性炭的变化来看,活性炭的吸附作用主要来自于活性炭表面的醇基、羟基、醛基及羧酸基等官能团的吸附作用,活性炭的吸附选择性主要依赖于孔道形状,活性炭自身在受热过程中,活性炭内部的挥发分为受热挥发,而真空条件则更容易在低温条件下实现活性炭内部挥发分的挥发,挥发分挥发的过程会造成活性炭结构的变化,控制合理的真空度、加热温度及加热时间,可以有针对性的对活性炭的结构进行调控。

24.基于以上真空解吸再生吸附饱和活性炭的作用机制,本发明在控制合适的真空度、加热温度、保温时间,使三种控制因素有机的配合,能够实现吸附饱和活性炭的解吸再生,并提高活性炭的解吸再生效率。

25.遵从上述,本发明吸附vocs饱和活性炭真空热再生方法,其过程包括:加热前对脱附容器抽真空至10pa

‑

100pa然后将温度迅速升至保温温度,脱附过程的保温温度为280℃

‑

350℃;观察保温阶段压强变化情况,保温过程持续20min

‑

40min。保温过程结束后停止加热,随炉冷却,待脱附容器冷却至温度小于100℃后破真空,取出活性炭。整个脱附过程保持真空状态。

26.本发明中活性炭的形状可为颗粒状、蜂窝状、柱状或其它形状活性炭,本发明以下实施例和对比例采用蜂窝活性炭进行实验。

27.对比例1

28.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在10pa。待压强稳定后开始升温,由常温升至200℃并保温20min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。测定再生活性炭对乙酸乙酯的吸附性能恢复至新活性炭的67%。

29.对比例2

30.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在50pa。待压强稳定后开始升温,由常温升至200℃并保温20min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。测定再生活性炭对乙酸乙酯的吸附性能恢复至新活性炭的59%。

31.对比例3

32.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在100pa。待压强稳定后开始升温,由常温升至200℃并保温20min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。测定再生活性炭对乙酸乙酯的吸附性能恢复至新活性炭的57%。

33.实施例1

34.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在10pa。待压强稳定后开始升温,由

常温升至280℃并保温20min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。测定再生活性炭对乙酸乙酯的吸附性能恢复至新活性炭的91%。

35.实施例2

36.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在10pa。待压强稳定后开始升温,由常温升至300℃并保温20min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。测定再生活性炭对乙酸乙酯的性能恢复至新活性炭的92%。

37.实施例3

38.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在10pa。待压强稳定后开始升温,由常温升至350℃并保温20min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。测定再生活性炭对乙酸乙酯的吸附性能恢复至新活性炭的94%。

39.实施例4

40.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在10pa。待压强稳定后开始升温,由常温升至300℃并保温30min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。测定再生活性炭对乙酸乙酯的吸附性能恢复至新活性炭的96%。

41.实施例5

42.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在10pa。待压强稳定后开始升温,由常温升至300℃并保温40min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。测定再生活性炭对乙酸乙酯的吸附性能恢复至新活性炭的99%。

43.实施例6

44.将吸附乙酸乙酯至饱和的蜂窝活性炭均匀填充至真空炉中,活性炭装入量为100g,关闭真空炉开始抽真空,在常温下炉内压强稳定在10pa。待压强稳定后开始升温,由常温升至300℃并保温40min,保温阶段结束后进入冷却阶段,待炉温降温至100℃以下时破真空,取出活性炭。整个脱附过程维持真空炉内处于真空状态。并循环再生10次,每次再生后对乙酸乙酯的吸附性能均能恢复至新活性炭的95%以上。

45.从上述可以看出,本发明相比传统的热脱附及现有真空再生方法,脱附效率更高、速率更快,同时改善活性炭的孔径分布、增加微孔数量,使活性炭经10次再生后也能够恢复至新活性炭吸附性能的95%以上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。