1.本发明属于混凝土回收设备技术领域,具体涉及一种建筑节能环保用混凝土回收装置。

背景技术:

2.混凝土的使用寿命一般为50~60年。时下是中国新城镇化建设的启动时期,农村住房在改造过程中,旧建筑拆除废弃混凝土是不容忽视的,废弃混凝土块不仅是优质的混凝土集料,用废弃混凝土块作集料具有很多优势,如建筑物解体后,优质破碎筛分后的混凝土块和粉砂可以作为混凝土的再生粗、细集料,大量的微粉可直接作为水泥的原料,再生水泥和再生集料配制的混凝土可以进入下一个循环,在整个循环过程中,废弃物实现零排放。建筑垃圾中的混凝土、水泥等废弃物经过合理破碎、筛选、粉碎后可用来代替石子生产草坪砖、广场砖、盲孔砖、透水砖、隔墙砖、模块砖、保温砖、砌块砖等数十种环保砖。

3.混凝土在回收过程中,现有技术中大多装置同时通过打碎设备对混凝土进行破碎清除,然后分级回收,但针对一些深深插入地下的钢筋混凝土桩其回收过程极其艰难,费时耗力,大大降低了混凝土回收的效率,因此,设计一种建筑节能环保用混凝土回收装置。

技术实现要素:

4.本发明的目的在于提供一种建筑节能环保用混凝土回收装置,其特征在于:包括吊机,所述吊机内缆绳连接有挂钩,所述挂钩上挂接有多个钢索,多个所述钢索的另一端通过挂钩连接有分离机构,所述吊机与分离机构之间设置有破碎机构;所述分离机构包括套筒,所述套筒设置于挂钩的下方,所述套筒的上下侧壁分别固定有上隔板和下隔板,所述上隔板的顶部固定有多个吊环,且多个吊环分别与多个钢索上的挂钩相匹配,所述套筒的四个侧壁上均设置有液压分离钳机构;每组所述液压分离钳机构包括两个连接板,两个所述连接板均固定于套筒的侧壁上,两个连接板之间通过铰轴转动连接有铰接板,所述铰接板的底部固定有液压气缸,所述下隔板的底部固定有两个立板,两个所述立板的侧壁上均固定有凸耳,两个所述凸耳之间通过铰轴转动连接有夹钳,所述夹钳上开设有内槽,所述内槽的内壁上通过铰轴转动连接有套轴,且套轴与液压气缸的延伸端固定,四个所述液压分离钳机构中的夹钳上均固定有多个等距分布的夹爪,且四个夹钳均设为三角状;所述破碎机构包括机壳,所述机壳设置于吊机的左侧, 机壳的顶部设置有入料通道,所述机壳的右侧壁设置有出料通道,所述机壳的前后内壁均固定有斜板,两个所述斜板的底部均通过弹簧连接有震板,所述震板的底部设置有第一电机,所述第一电机的输出端固定有偏心轮,所述机壳的前后内壁固定有衔接板,所述机壳的右侧壁固定有弧形套板,所述机壳的前后内壁通过连接轴转动连接有连接轴,所述机壳的前侧壁上设置有第二电机,且第二电机的输出轴贯穿机壳并与连接轴固定,所述转子架上固定有四个等距分布的板锤,所述衔接板的前后内壁通过两个转轴分别转动连接有前反击架和后反击架,所述前反

击架和后反击架上均设置有反衬板,所述前反击架和后反击架与机壳之间均设置有液压装置。

5.与现有技术相比,本发明的有益效果是:1、本方案中,整个回收装置结构设置合理,构思巧妙,半自动化的设置能降低了人工劳动强度,提高混凝土回收的效率,针对钢筋混凝土桩可直接对桩体内的混凝土和钢筋进行分离,并对混凝土进行破碎回收,有效解决现有技术中混凝土在回收过程中,现有技术中大多装置同时通过打碎设备对混凝土进行破碎清除,然后分级回收,但针对一些深深插入地下的钢筋混凝土桩其回收过程极其艰难,费时耗力,大大降低了混凝土回收的效率等问题,本发明在使用时,首先通过吊机带动整个分离机构移动至需要回收的钢筋混凝土桩的上方,然后通过分离机构内的套筒套设至桩体上并向下移动少部分距离,再通过套筒上的四组液压分离钳机构对桩体上的混凝土进行剪断,剪断过程是通过每组液压分离钳机构中的液压气缸的延伸,带动夹钳通过铰轴在两个凸耳之间向内转动,夹钳向内转动的过程中会使夹钳上多个夹爪对桩体的混凝土进行剪断的操作,四组液压分离钳机构同时发力进行剪断,剪断一处后,依次向下移动剪断,以此循环,直至混凝土在套筒的顶部冒出时,通过四组液压分离钳机构对底部混凝土桩进行夹持,并通过吊机将整个分离机构向上拔出,进而使整个混凝土桩内的混凝土与钢筋完全分离,而混凝土存于套筒内,通过吊机的带动移动至破碎机构上进行进一步的破碎分解;2、本方案中,套筒移动至破碎机构内的入料通道上方后,通过对四组液压分离钳机构进行送开操作,使套筒内的混凝土通过套筒底部的通孔掉落至入料通道内到达震板上,震板底部的第一电机带动偏心轮转动使震板通过两个弹簧形成振动,两个斜板的设置也能防止混凝土进入边缘缝隙处,震板的振动会使混凝土向衔接板的方向移动,移动至衔接板上后通过重力滑落至转子架上,而转子架通过第二电机带动其转动,时固定在转子架上的四个板锤将混凝土向前反击架和后反击架上进行拍碎,并将拍碎的混凝土通过反衬板与转子架之间的间隙排至出料通道内,然后排出,进行回收重复利用,在前反击架和后反击架上均设置的反衬板可以提高对混凝土反击破碎效果,在前反击架和后反击架与机壳之间均设置有液压装置可以适配不同大小的混凝土块做出相应调整,提高装置使用寿命,也能根据不同的精度要求通过两个液压装置改变前反击架与后反击架和转子架之间的距离进而改变出料石子大小,将弧形套板设置有与转子架相匹配的弧度可防止未被破碎的混凝土通过缝隙流出至出料通道,减震板和衔接板均设置有向下倾斜的角度可提高入料速度,进而提高回收效率,并且将衔接板的倾斜角度设置大于震板的倾斜角度可利用混凝土自身重力配合倾斜的角度自动入料,两个支撑脚的设置用于对整个破碎机构进行支撑,在两个支撑脚和机壳的底部均设置有缓冲层可降低整个破碎机构与地面的振动,进而提高破碎机构的使用寿命,在套筒内设置有中空的四方形开口可用于将整个套筒套设在钢筋混凝土桩上,并且将四方形开口与四组液压分离钳机构相匹配可对桩体进行分离,将多个钢索的长度均设置不少于两米可提高一次性分离混凝土的数量,进一步提高回收效率,将出料通道的下内壁设置有向下倾斜的角度可实现自动下料,并且将出料通道的下内壁经过光滑打磨处理可提高下料速度。

附图说明

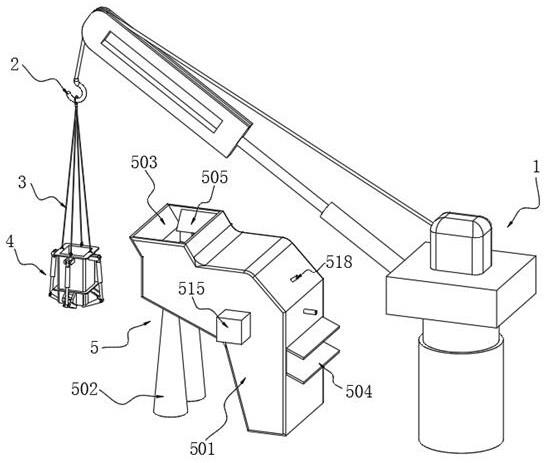

6.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1为本发明的结构示意图;图2为本发明中分离机构的结构示意图;图3为本发明中分离机构的立体图;图4为本发明中破碎机构的内部结构示意图;图5为本发明中破碎机构的内部立体图;图6为本发明中破碎机构的内部主视图。

7.图中:1、吊机;2、挂钩;3、钢索;4、分离机构;401、套筒;402、上隔板;403、吊环;404、下隔板;405、连接板;406、铰接板;407、液压气缸;408、立板;409、凸耳;410、夹钳;411、内槽;412、套轴;413、夹爪;5、破碎机构;501、机壳;502、支撑脚;503、入料通道;504、出料通道;505、斜板;506、弹簧;507、震板;508、第一电机;509、偏心轮;510、衔接板;511、弧形套板;512、转子架;513、板锤;514、连接轴;515、第二电机;516、前反击架;517、后反击架;518、液压装置;519、反衬板;520、转轴。

具体实施方式

8.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

9.实施例1请参阅图1-图6,本发明提供以下技术方案:一种建筑节能环保用混凝土回收装置包括吊机1,吊机1内缆绳连接有挂钩2,挂钩2上挂接有多个钢索3,多个钢索3的另一端通过挂钩连接有分离机构4,吊机1与分离机构4之间设置有破碎机构5;分离机构4包括套筒401,套筒401设置于挂钩2的下方,套筒401的上下侧壁分别固定有上隔板402和下隔板404,上隔板402的顶部固定有多个吊环403,且多个吊环403分别与多个钢索3上的挂钩相匹配,套筒401的四个侧壁上均设置有液压分离钳机构;每组液压分离钳机构包括两个连接板405,两个连接板405均固定于套筒401的侧壁上,两个连接板405之间通过铰轴转动连接有铰接板406,铰接板406的底部固定有液压气缸407,下隔板404的底部固定有两个立板408,两个立板408的侧壁上均固定有凸耳409,两个凸耳409之间通过铰轴转动连接有夹钳410,夹钳410上开设有内槽411,内槽411的内壁上通过铰轴转动连接有套轴412,且套轴412与液压气缸407的延伸端固定;四个液压分离钳机构中的夹钳410上均固定有多个等距分布的夹爪413,且四个夹钳410均设为三角状。

10.在本发明的具体实施例中,整个回收装置结构设置合理,构思巧妙,半自动化的设置能降低了人工劳动强度,提高混凝土回收的效率,针对钢筋混凝土桩可直接对桩体内的混凝土和钢筋进行分离,并对混凝土进行破碎回收,有效解决现有技术中混凝土在回收过程中,现有技术中大多装置同时通过打碎设备对混凝土进行破碎清除,然后分级回收,但针

对一些深深插入地下的钢筋混凝土桩其回收过程极其艰难,费时耗力,大大降低了混凝土回收的效率等问题,本发明在使用时,首先通过吊机1带动整个分离机构4移动至需要回收的钢筋混凝土桩的上方,然后通过分离机构4内的套筒401套设至桩体上并向下移动少部分距离,再通过套筒401上的四组液压分离钳机构对桩体上的混凝土进行剪断,剪断过程是通过每组液压分离钳机构中的液压气缸407的延伸,带动夹钳410通过铰轴在两个凸耳409之间向内转动,夹钳410向内转动的过程中会使夹钳410上多个夹爪413对桩体的混凝土进行剪断的操作,四组液压分离钳机构同时发力进行剪断,剪断一处后,依次向下移动剪断,以此循环,直至混凝土在套筒401的顶部冒出时,通过四组液压分离钳机构对底部混凝土桩进行夹持,并通过吊机将整个分离机构4向上拔出,进而使整个混凝土桩内的混凝土与钢筋完全分离,而混凝土存于套筒401内,通过吊机1的带动移动至破碎机构5上进行进一步的破碎分解,此处吊机1为现有技术中,在此对其内部结果不做过多赘述。

11.具体的,破碎机构5包括机壳501,机壳501设置于吊机1的左侧, 机壳501的顶部设置有入料通道503,机壳501的右侧壁设置有出料通道504,机壳501的前后内壁均固定有斜板505,两个斜板505的底部均通过弹簧506连接有震板507,震板507的底部设置有第一电机508,第一电机508的输出端固定有偏心轮509,机壳501的前后内壁固定有衔接板510,机壳501的右侧壁固定有弧形套板511,机壳501的前后内壁通过连接轴514转动连接有连接轴514,机壳501的前侧壁上设置有第二电机515,且第二电机515的输出轴贯穿机壳501并与连接轴514固定,转子架512上固定有四个等距分布的板锤513,衔接板510的前后内壁通过两个转轴520分别转动连接有前反击架516和后反击架517。

12.本实施例中:套筒401移动至破碎机构5内的入料通道503上方后,通过对四组液压分离钳机构进行送开操作,使套筒401内的混凝土通过套筒401底部的通孔掉落至入料通道503内到达震板507上,震板507底部的第一电机508带动偏心轮509转动使震板507通过两个弹簧506形成振动,两个斜板505的设置也能防止混凝土进入边缘缝隙处,震板507的振动会使混凝土向衔接板510的方向移动,移动至衔接板510上后通过重力滑落至转子架512上,而转子架512通过第二电机515带动其转动,时固定在转子架512上的四个板锤513将混凝土向前反击架516和后反击架517上进行拍碎,并将拍碎的混凝土通过反衬板519与转子架512之间的间隙排至出料通道504内,然后排出,进行回收重复利用。

13.具体的,前反击架516和后反击架517上均设置有反衬板519,前反击架516和后反击架517与机壳501之间均设置有液压装置518。

14.本实施例中:在前反击架516和后反击架517上均设置的反衬板519可以提高对混凝土反击破碎效果,在前反击架516和后反击架517与机壳501之间均设置有液压装置518可以适配不同大小的混凝土块做出相应调整,提高装置使用寿命,也能根据不同的精度要求通过两个液压装置518改变前反击架516与后反击架517和转子架512之间的距离进而改变出料石子大小。

15.具体的,弧形套板511设置有与转子架512相匹配的弧度。

16.本实施例中:将弧形套板511设置有与转子架512相匹配的弧度可防止未被破碎的混凝土通过缝隙流出至出料通道504。

17.具体的,震板507和衔接板510均设置有向下倾斜的角度,且衔接板510的倾斜角度大于震板507的倾斜角度。

18.本实施例中:减震板507和衔接板510均设置有向下倾斜的角度可提高入料速度,进而提高回收效率,并且将衔接板510的倾斜角度设置大于震板507的倾斜角度可利用混凝土自身重力配合倾斜的角度自动入料。

19.具体的,机壳501的底部固定有两个支撑脚502,且两个支撑脚502均设置有向上拔模的锥度。

20.本实施例中:两个支撑脚502的设置用于对整个破碎机构5进行支撑。

21.具体的,两个支撑脚502和机壳501的底部均设置有缓冲层。

22.本实施例中:在两个支撑脚502和机壳501的底部均设置有缓冲层可降低整个破碎机构5与地面的振动,进而提高破碎机构5的使用寿命。

23.具体的,套筒401内设置有中空的四方形开口,且四方形开口与四组液压分离钳机构相匹配。

24.本实施例中:在套筒401内设置有中空的四方形开口可用于将整个套筒401套设在钢筋混凝土桩上,并且将四方形开口与四组液压分离钳机构相匹配可对桩体进行分离。

25.具体的,多个钢索3的长度均设置不少于两米。

26.本实施例中:将多个钢索3的长度均设置不少于两米可提高一次性分离混凝土的数量,进一步提高回收效率。

27.具体的,出料通道504的下内壁设置有向下倾斜的角度,且出料通道504的下内壁经过光滑打磨处理。

28.本实施例中:将出料通道504的下内壁设置有向下倾斜的角度可实现自动下料,并且将出料通道504的下内壁经过光滑打磨处理可提高下料速度。

29.本发明的工作原理及使用流程:本发明在使用时,首先通过吊机1带动整个分离机构4移动至需要回收的钢筋混凝土桩的上方,然后通过分离机构4内的套筒401套设至桩体上并向下移动少部分距离,再通过套筒401上的四组液压分离钳机构对桩体上的混凝土进行剪断,剪断过程是通过每组液压分离钳机构中的液压气缸407的延伸,带动夹钳410通过铰轴在两个凸耳409之间向内转动,夹钳410向内转动的过程中会使夹钳410上多个夹爪413对桩体的混凝土进行剪断的操作,四组液压分离钳机构同时发力进行剪断,剪断一处后,依次向下移动剪断,以此循环,直至混凝土在套筒401的顶部冒出时,通过四组液压分离钳机构对底部混凝土桩进行夹持,并通过吊机将整个分离机构4向上拔出,进而使整个混凝土桩内的混凝土与钢筋完全分离,而混凝土存于套筒401内,通过吊机1的带动移动至破碎机构5上进行进一步的破碎分解,套筒401移动至破碎机构5内的入料通道503上方后,通过对四组液压分离钳机构进行送开操作,使套筒401内的混凝土通过套筒401底部的通孔掉落至入料通道503内到达震板507上,震板507底部的第一电机508带动偏心轮509转动使震板507通过两个弹簧506形成振动,两个斜板505的设置也能防止混凝土进入边缘缝隙处,震板507的振动会使混凝土向衔接板510的方向移动,移动至衔接板510上后通过重力滑落至转子架512上,而转子架512通过第二电机515带动其转动,时固定在转子架512上的四个板锤513将混凝土向前反击架516和后反击架517上进行拍碎,并将拍碎的混凝土通过反衬板519与转子架512之间的间隙排至出料通道504内,然后排出,进行回收重复利用,在前反击架516和后反击架517上均设置的反衬板519可以提高对混凝土反击破碎效果,在前反击架516和后反击架517与机壳501之间均设置有液压装置518可以适配不同大小的混凝土块做出相应调

整,提高装置使用寿命,也能根据不同的精度要求通过两个液压装置518改变前反击架516与后反击架517和转子架512之间的距离进而改变出料石子大小,将弧形套板511设置有与转子架512相匹配的弧度可防止未被破碎的混凝土通过缝隙流出至出料通道504,减震板507和衔接板510均设置有向下倾斜的角度可提高入料速度,进而提高回收效率,并且将衔接板510的倾斜角度设置大于震板507的倾斜角度可利用混凝土自身重力配合倾斜的角度自动入料,两个支撑脚502的设置用于对整个破碎机构5进行支撑,在两个支撑脚502和机壳501的底部均设置有缓冲层可降低整个破碎机构5与地面的振动,进而提高破碎机构5的使用寿命,在套筒401内设置有中空的四方形开口可用于将整个套筒401套设在钢筋混凝土桩上,并且将四方形开口与四组液压分离钳机构相匹配可对桩体进行分离,将多个钢索3的长度均设置不少于两米可提高一次性分离混凝土的数量,进一步提高回收效率,将出料通道504的下内壁设置有向下倾斜的角度可实现自动下料,并且将出料通道504的下内壁经过光滑打磨处理可提高下料速度,整个回收装置结构设置合理,构思巧妙,半自动化的设置能降低了人工劳动强度,提高混凝土回收的效率,针对钢筋混凝土桩可直接对桩体内的混凝土和钢筋进行分离,并对混凝土进行破碎回收,有效解决现有技术中混凝土在回收过程中,现有技术中大多装置同时通过打碎设备对混凝土进行破碎清除,然后分级回收,但针对一些深深插入地下的钢筋混凝土桩其回收过程极其艰难,费时耗力,大大降低了混凝土回收的效率等问题。

30.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。