1.本发明涉及壳体表面处理领域,特别是涉及一种壳体表面处理装置及其工艺。

背景技术:

2.阳极氧化是指金属或合金的电化学氧化,铝及其合金在相应的电解液和特定的工艺条件下,由于外加电流的作用下,在铝制品(阳极)上形成一层氧化膜的过程,阳极氧化不但可以解决铝表面硬度、耐磨损性等方面的缺陷,更能延长铝的使用寿命并增强美观度,已成为铝表面处理不可缺少的一环,是目前应用最广且非常成功的工艺。

3.现今的计算机壳体表面工艺大部分都是铝皮表面进行阳极氧化染色,也有部分电脑壳体表面先喷砂处理再进行阳极染色,壳体表面颜色根据客户定义的颜色范围制作,往往整体表面颜色单一。

4.表面颜色处理工艺缺乏多样化,一个面呈现的颜色只能出现一种,比方说壳体颜色想要红色,红色效果还是能分出深红色浅红色,阳极是将一整片电脑壳体泡浸阳极槽染色,所以染色后的壳体整体颜色效果都是同一种红色,无法实现一个面的颜色有数种红色深浅上的差异,或者是无法实现两种或两种以上颜色的渐变。

技术实现要素:

5.为解决壳体表面阳极后效果呈现单一颜色,本发明提供了一种壳体表面处理工艺,让壳体经过激光表面处理之后,有激光图形产生,整体表面局部颜色有深有浅的现象产生,阳极后激光区域能呈现发亮且雾状般的效果。

6.具体地,一方面,本发明提供了一种壳体表面处理工艺,包括如下步骤:

7.(1)根据所需要的图形调整振镜的雕刻参数;

8.(2)确定振镜的第一雕刻参数,沿着第一雕刻轨迹对壳体的第一表面进行第一次激光,得到第一深度刻痕;

9.(3)确定振镜的第二雕刻参数,沿着第一雕刻轨迹在第一次深度刻痕的部分区域进行第二次激光,得到第二深度刻痕;

10.(4)将壳体浸入电解液进行阳极氧化处理;

11.(5)将阳极氧化过的壳体浸入染料溶液中进行染色处理。

12.优选地,本发明提供的雕刻参数指的是功率、速度、脉冲宽度和频率,其中,第一雕刻参数的功率为70%,速度为1000毫米/秒,脉冲宽度为1ns,频度为50khz,第二雕刻参数的功率为85%,速度为1200毫米/秒,脉冲宽度为1ns,频度为50khz。

13.由上述方法提供的壳体表面处理工艺使得可以同一颜色的两种不同深浅度,而其本发明因为第二雕刻轨迹是在第一雕刻轨迹上进行,即可使得同一颜色的两种深浅度过渡自然,顺滑,可保证其美观性,尤其是阳极染色呈发亮且雾状般的效果。

14.另一方面,本发明提供了一种壳体表面处理工艺,包括如下步骤:

15.(1)根据所需要的图形调整振镜的参数;

16.(2)确定振镜的第一雕刻参数,沿着第一雕刻轨迹对壳体的第一表面进行第一次激光,得到第一深度刻痕;

17.(3)确定振镜的第二雕刻参数,沿着第二雕刻轨迹对壳体的第一表面进行第二次激光,得到第二深度刻痕;其中第一深度刻痕和第二深度刻痕部分重叠;

18.(4)确定振镜的第三雕刻参数,沿着第三雕刻轨迹对非与第一深度刻痕重叠的第二深度刻痕的区域上进行第三次激光,得到第三次深度刻痕;

19.(5)将壳体浸入电解液进行阳极氧化处理;

20.(6)将阳极氧化过的壳体浸入染料溶液中进行染色处理;

21.其中,第一深度刻痕上未进行第二次激光的区域作为第一区域,第一区域的刻痕深度为h1,第一次深度刻痕和第二深度重叠的区域作为第二区域,第二区域的刻痕深度为h1 h2;

22.相邻第一次深度刻痕和第二深度重叠的区域的壳体的第一表面进行第二次激光和第三次激光后的区域作为第三区域,第三区域的刻痕深度为h2 h3,其中,第一区域、第二区域和第三区域是依次相连的,其中,h1<h3。

23.由上述方法提供的壳体表面处理工艺使得可以同一颜色的三种深浅度,而其本发明因为第二雕刻轨迹是在第一雕刻轨迹上进行,第三雕刻轨迹是在第二雕刻轨迹上进行,即可使得同一颜色的三种深浅度过渡自然,顺滑,可保证其美观性,尤其是阳极染色呈发亮且雾状般的效果。

24.优选地,还包括将染色处理后的壳体进行封孔处理。

25.优选地,步骤(1)中根据所需要的图形调整振镜的参数具体为:对存储的图形进行分析,若图形为同一颜色的深浅渐变,先采集颜色最浅的图形,生成第一雕刻轨迹,依次根据颜色由浅入深程度生成第二雕刻轨迹、第三雕刻轨迹...第n雕刻轨迹,其中第一雕刻轨迹、第二雕刻轨迹、第三雕刻轨、第n雕刻轨迹根据颜色深浅程度确定第一雕刻参数、第二雕刻参数、第三雕刻参数...第n雕刻参数,第一雕刻参数、第二雕刻参数、第三雕刻参数...第n雕刻参数,存储在于存储模块中。

26.优选地,阳极氧化处理时,电解液为硫酸溶液,硫酸溶液的浓度为160

‑

240g/l,电解液温度为18

‑

20℃。

27.优选地,其中,第一雕刻轨迹、第二雕刻轨迹和第三雕刻轨迹后形成第一区域、第二区域和第三区域。

28.另一方面,一种壳体表面处理装置,包括底座、振镜、移动平台、x移动轴、y移动轴、z移动轴、摄像模块、显示器和控制装置;

29.所述移动平台用于放置待加工产品,所述移动平台与x移动轴、y移动轴连接,通过x移动轴、y移动轴使移动平台在x方向偏移和y方向偏移;

30.所述振镜与所述z移动轴连接,用于调整振镜的高度;

31.所述x移动轴、y移动轴、z移动轴均与电机连接,所述控制装置与所述电机电连接;

32.所述摄像模块用于当振镜对移动平台的待加工产品进行激光雕刻时,用于拍摄视频,所述摄像模块与所述控制装置连接,将拍摄的视频传输于所述控制装置;

33.所述显示器包括存储模块、雕刻轨迹生成模块、显示屏,所述存储模块用于存储用户所要雕刻的图形;

34.所述显示屏与所述存储模块、所述雕刻轨迹生成模块和摄像模块连接,用于显示存储模块存储的图形,雕刻轨迹生成模块生成的振镜所需雕刻的轨迹和所述摄像模块拍摄的激光实际雕刻轨迹;

35.所述雕刻轨迹生成模块用于根据所述存储模块存储的图形生成振镜所需雕刻的轨迹,并将此振镜所需雕刻的轨迹传输于所述控制装置,所述控制装置控制振镜按照雕刻轨迹生成模块生成所需雕刻的轨迹进行激光雕刻。

36.优选地,所述控制装置还包括比较模块,所述比较模块用于实时比较摄像模块拍摄的实际的振镜雕刻轨迹与所述雕刻轨迹生成模块生成的振镜所需雕刻的轨迹是否重合,若摄像模块拍摄的实际的振镜雕刻轨迹偏离所需雕刻的轨迹,则控制装置控制振镜停止,并根据所需雕刻的轨迹调整控制振镜的参数。

37.优选地,所述雕刻轨迹生成模块用于根据所述存储模块存储的图形生成振镜所需雕刻的轨迹,其具体为,对存储的图形进行分析,若图形为同一颜色的深浅渐变,先采集颜色最浅的图形,生成第一雕刻轨迹,依次根据颜色由浅入深程度生成第二雕刻轨迹、第三雕刻轨迹...第n雕刻轨迹,其中第一雕刻轨迹、第二雕刻轨迹、第三雕刻轨...第n雕刻轨迹根据颜色深浅程度确定第一雕刻参数、第二雕刻参数、第三雕刻参数...第n雕刻参数,第一雕刻参数、第二雕刻参数、第三雕刻参数...第n雕刻参数,存储在于存储模块中。

38.与现有技术相比,本发明提供的电脑壳体表面处理装置及其工艺所产生的有益效果:

39.(1)本发明提供的全新的外观阳极颜色亮雾效果,在产品外观颜色上有明显的创新,同时阳极染色后的壳体表面有自订的图形外观,改善传统阳极表面处理上颜色单一与实现颜色图形的产生。

40.(2)本发明提供了一种壳体表面处理工艺,其在确定振镜的参数后进行第一次激光、第二次甚至是第三次激光,以形成连续的不同刻痕深度的第一区域、第二区域或第三区域,从而只进行一次阳极氧化,氧化处理后进行一次染色从而可以形成不同深浅的同一颜色,使得有激光图形产生,整体表面局部颜色有深有浅的现象产生,尤其本发明经过第一次、第二次以及第三次激光后的区域进行阳极染色后能呈现发亮且雾状般的效果。如进行红色染料染色后会出现浅红、深红等渐变色,而且渐变自然,不突兀,从而改善传统表面处理工艺单一颜色的问题。

41.(3)本发明提供的第一雕刻参数,第二雕刻参数甚至第三雕刻参数的具体雕刻参数不同,从而不仅保证颜色具有区别,同时还使其颜色的深浅渐变自然,协调,并且能实现发亮且雾状板的效果。

附图说明

42.图1为本发明实施例1提供的壳体表面处理工艺流程图;

43.图2为本发明实施例1提供的壳体表面处理工艺流程图;

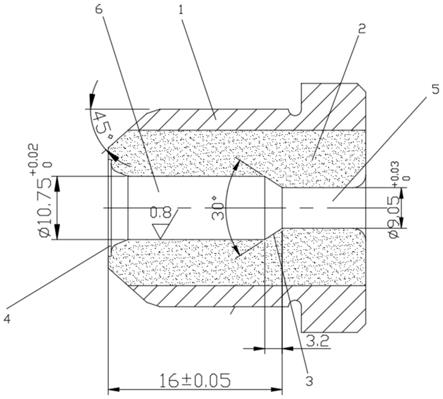

44.图3为本发明提供的电脑壳体处理装置结构示意图;

45.图4为本发明提供的电脑壳体处理装置主视图。

46.附图标记说明:

47.1、振镜;2、冷却机;3、显示器;4、x移动轴;5、y移动轴;6、z移动轴。

具体实施方式

48.下面结合附图1

‑

4所示,对本发明的具体实施方式作详细的说明。

49.实施例1:

50.如图1所示,本发明提供了一种壳体表面处理工艺,包括如下步骤:

51.(1)根据所需要的图形调整振镜的雕刻参数;

52.(2)确定振镜的第一雕刻参数,沿着第一雕刻轨迹对壳体的第一表面进行第一次激光,得到第一深度刻痕;

53.(3)确定振镜的第二雕刻参数,沿着第一雕刻轨迹在第一深度刻痕的部分区域进行第二次激光,得到第二深度刻痕;

54.(4)将壳体浸入电解液进行阳极氧化处理;

55.(5)将阳极氧化过的壳体浸入染料溶液中进行染色处理;

56.(6)将染色处理后的壳体进行封孔处理。

57.其中,本发明提供的雕刻参数指的是功率、速度、脉冲宽度和频率,其中,第一雕刻参数的功率为70%,速度为1000毫米/秒,脉冲宽度为1ns,频度为50khz,第二雕刻参数的功率为85%,速度为1200毫米/秒,脉冲宽度为1ns,频度为50khz。

58.步骤(1)中根据所需要的图形调整振镜的参数具体为:对存储的图形进行分析,若图形为同一颜色的深浅渐变,先采集颜色最浅的图形,生成第一雕刻轨迹,依次根据颜色由浅入深程度生成第二雕刻轨迹,其中第一雕刻轨迹、第二雕刻轨迹根据颜色深浅程度确定第一雕刻参数、第二雕刻参数,第一雕刻参数、第二雕刻参数存储于存储模块中。其中,振镜根据存储模块中的第一雕刻参数、第二雕刻参数分别按照第一雕刻轨迹、第二雕刻轨迹进行激光雕刻后,进行一次阳极氧化染色处理后,就可以得到两种不同深浅程度的颜色。

59.具体地,本发明提供的阳极氧化处理具体如下:

60.其中,本发明提供的壳体为铝制品,是对铝制品进行阳极氧化。铝制品作为阳极在电解液中通过电流,带负离子的阴离子迁移到阳极表面失去电子放电,金属铝失去电子成为三价铝离子,使的价态升高,称为氧化反应。

61.本发明采用稀硫酸作为电解液,浓度约160

‑

240g/l,浓度越高长膜速度越快,反之长膜速度慢但膜孔质量佳。电解液工作中需要恒温管控,一般温度控制18

‑

20℃获得的氧化膜多孔,吸附性好。

62.其中,本发明提供的将阳极氧化过的壳体浸入染料溶液中进行染色处理原理为:

63.物理吸附方式,以分子或离子以静电方式的进行吸附,氧化膜的组成是非晶态的氧化物,内层靠近铝基材为致密的阻隔层,上面生长成蜂窝状多孔结构,呈现出优良的物理吸附性能,当染料分子进膜孔时,就被吸附到膜孔壁上。

64.一般染料分为单色和复合色,染色槽的浓度根据颜色的深浅而决定,颜色较深浓度较高,越浅相对浓度越淡。(如黑色系一般浓度10

‑

15g/l)。

65.即本发明提供的上述方法提供的壳体表面处理工艺使得可以同一颜色的两种不同深浅度,而其本发明因为第二雕刻轨迹是在第一雕刻轨迹上进行,即可使得同一颜色的两种深浅度过渡自然,顺滑,可保证其美观性,尤其是阳极染色呈发亮且雾状般的效果。

66.实施例2:

67.本发明提供了一种壳体表面处理工艺,包括如下步骤:

68.(1)根据所需要的图形调整振镜的参数;

69.(2)确定振镜的第一雕刻参数,沿着第一雕刻轨迹对壳体的第一表面进行第一次激光,得到第一深度刻痕;

70.(3)确定振镜的第二雕刻参数,沿着第二雕刻轨迹对壳体的第一表面进行第二次激光,得到第二深度刻痕;其中第一深度刻痕和第二深度刻痕部分重叠;

71.(4)确定振镜的第三雕刻参数,沿着第三雕刻轨迹对非与第一深度刻痕重叠的第二深度刻痕的区域上进行第三次激光,得到第三次深度刻痕;

72.(5)将壳体浸入电解液进行阳极氧化处理;

73.(6)将阳极氧化过的壳体浸入染料溶液中进行染色处理;

74.(7)将染色处理后的壳体进行封孔处理。

75.其中,第一深度刻痕上未进行第二次激光的区域作为第一区域,第一区域的刻痕深度为h1,第一次深度刻痕和第二深度重叠的区域作为第二区域,第二区域的刻痕深度为h1 h2;

76.相邻第一次深度刻痕和第二深度重叠的区域的壳体的第一表面进行第二次激光和第三次激光后的区域作为第三区域,第三区域的刻痕深度为h2 h3,其中,第一区域、第二区域和第三区域是依次相连的,其中,h1<h3。

77.步骤(1)中根据所需要的图形调整振镜的参数具体为:对存储的图形进行分析,若图形为同一颜色的深浅渐变,先采集颜色最浅的图形,生成第一雕刻轨迹,依次根据颜色由浅入深程度生成第二雕刻轨迹、第三雕刻轨迹,其中第一雕刻轨迹、第二雕刻轨迹、第三雕刻轨迹根据颜色深浅程度确定第一雕刻参数、第二雕刻参数、第三雕刻参数,第一雕刻参数、第二雕刻参数、第三雕刻参数存储于存储模块中。其中,振镜根据存储模块中的第一雕刻参数、第二雕刻参数、第三雕刻参数分别按照第一雕刻轨迹、第二雕刻轨迹和第三雕刻轨迹进行激光雕刻后,形成第一区域、第二区域和第三区域,然后对第一第二、第三区域进行一次阳极氧化染色处理后,就可以得到三种不同深浅程度的颜色。

78.其中,本发明提供的壳体为铝制品,是对铝制品进行阳极氧化。铝制品作为阳极在电解液中通过电流,带负离子的阴离子迁移到阳极表面失去电子放电,金属铝失去电子成为三价铝离子,使的价态升高,称为氧化反应。

79.本发明采用稀硫酸作为电解液,浓度约160

‑

240g/l,浓度越高长膜速度越快,反之长膜速度慢但膜孔质量佳。电解液工作中需要恒温管控,一般温度控制18

‑

20℃获得的氧化膜多孔,吸附性好。

80.其中,本发明提供的将阳极氧化过的壳体浸入染料溶液中进行染色处理原理为:

81.物理吸附方式,以分子或离子以静电方式的进行吸附,氧化膜的组成是非晶态的氧化物,内层靠近铝基材为致密的阻隔层,上面生长成蜂窝状多孔结构,呈现出优良的物理吸附性能,当染料分子进膜孔时,就被吸附到膜孔壁上。

82.一般染料分为单色和复合色,染色槽的浓度根据颜色的深浅而决定,颜色较深浓度较高,越浅相对浓度越淡。(如黑色系一般浓度10

‑

15g/l)。

83.由上述方法提供的壳体表面处理工艺使得可以同一颜色的三种深浅度,而其本发明因为第二雕刻轨迹是在第一雕刻轨迹上进行,第三雕刻轨迹是在第二雕刻轨迹上进行,即可使得同一颜色的三种深浅度过渡自然,顺滑,可保证其美观性,尤其是阳极染色呈发亮

且雾状般的效果。

84.如图3

‑

4所示,本发明提供了一种壳体表面处理装置,包括底座、振镜1、冷却机2、移动平台、x移动轴4、y移动轴5、z移动轴6、摄像模块、显示器3和控制装置;

85.所述移动平台用于放置待加工产品,所述移动平台与x移动轴、y移动轴连接,通过x移动轴、y移动轴使移动平台在x方向偏移和y方向偏移;

86.所述振镜与所述z移动轴连接,用于调整振镜的高度;

87.所述x移动轴、y移动轴、z移动轴均与电机连接,所述控制装置与所述电机电连接;

88.所述摄像模块用于当振镜对移动平台的待加工产品进行激光雕刻时,用于拍摄视频,所述摄像模块与所述控制装置连接,将拍摄的视频传输于所述控制装置;

89.所述显示器包括存储模块、雕刻轨迹生成模块、显示屏,所述存储模块用于存储用户所要雕刻的图形;

90.所述显示屏与所述存储模块、所述雕刻轨迹生成模块和摄像模块连接,用于显示存储模块存储的图形,雕刻轨迹生成模块生成的振镜所需雕刻的轨迹和所述摄像模块拍摄的激光实际雕刻轨迹;

91.所述雕刻轨迹生成模块用于根据所述存储模块存储的图形生成振镜所需雕刻的轨迹,并将此振镜所需雕刻的轨迹传输于所述控制装置,所述控制装置控制振镜按照雕刻轨迹生成模块生成所需雕刻的轨迹进行激光雕刻。

92.具体地,本发明提供的所述控制装置还包括比较模块,所述比较模块用于实时比较摄像模块拍摄的实际的振镜雕刻轨迹与所述雕刻轨迹生成模块生成的振镜所需雕刻的轨迹是否重合,若摄像模块拍摄的实际的振镜雕刻轨迹偏离所需雕刻的轨迹,则控制装置控制振镜停止,并根据所需雕刻的轨迹调整控制振镜的参数。

93.所述雕刻轨迹生成模块用于根据所述存储模块存储的图形生成振镜所需雕刻的轨迹,其具体为,对存储的图形进行分析,若图形为同一颜色的深浅渐变,先采集颜色最浅的图形,生成第一雕刻轨迹,依次根据颜色由浅入深程度生成第二雕刻轨迹、第三雕刻轨迹...第n雕刻轨迹,其中第一雕刻轨迹、第二雕刻轨迹、第三雕刻轨...第n雕刻轨迹根据颜色深浅程度确定第一雕刻参数、第二雕刻参数、第三雕刻参数...第n雕刻参数,第一雕刻参数、第二雕刻参数、第三雕刻参数...第n雕刻参数,存储于存储模块中。

94.开启电脑和显示器进入对应的激光程式软件,在软件内输入想要的图形与相关的激光参数,调整z轴方向振镜的高度,来达到最佳的激光效果,图形与激光参数输入完毕后由控制面板进行启动,在加工过程中xy方向轴根据输入的图形,使移动平台进行相对应的偏移动作,激光过后的产品表面有图形产生,再放入阳极槽内进行染色即可达到理想中的效果。

95.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。