1.本发明涉及一种能够适宜地使用固相接合的固相接合用耐候性钢、固相接合用钢材、具有该固相接合用耐候性钢的固相接合结构物和该固相接合用耐候性钢的固相接合方法。

背景技术:

2.与现有的熔融焊接相比能够减少接合部的强度降低的固相接合方法受到了关注,特别是对利用了摩擦发热现象或金属材料的塑性变形的固相接合方法进行了积极研究。作为该固相接合方法,例如可以列举:将高速旋转的圆柱状的工具压入被接合材料而进行接合的“摩擦搅拌接合(fsw)”、使旋转的圆柱状的被接合材料与已固定的被接合材料抵接而进行接合的“摩擦压接”、以及使被接合材料以抵接的状态往复运动而进行接合的“线形摩擦接合”等。

3.现有的钢铁材料大多数是以熔融焊接的使用为前提的合金设计,近年来还进行了关于适于固相接合法的钢铁材料的研究,例如在专利文献1(日本特开2008

‑

31494号公报)中公开了一种摩擦搅拌接合用的低合金结构用钢,该低合金结构用钢的特征在于:在600℃以上的平衡状态下,成为铁素体单相的温度区域范围和成为奥氏体相与铁素体相双相的温度区域范围的合计为200℃以上。

4.在上述专利文献1所记载的低合金结构用钢中,通过扩大接合部的到达温度附近的铁素体单相区域和奥氏体相

‑

铁素体双相区域,摩擦搅拌接合中的钢的变形阻力大幅度降低,作为其结果,旋转工具的耐久性提高,接合速度等接合条件的限制被缓和。此外,还能够抑制工具的损耗、破损所导致的更换作业的频率,并缩短接合时间,因此施工效率提高了。

5.另外,还进行了关于适于作为利用了摩擦搅拌接合的原理的表面改性技术的摩擦搅拌处理的钢的研究,例如在专利文献2(日本特开2014

‑

162971号公报)中公开了以质量%计由c:0.40~1.50%、si:0.15~2.00%、mn:0.30~2.00%、cr:0.50~3.00%、余量fe和不可避的杂质构成的摩擦搅拌处理用钢。

6.在上述专利文献2所记载的摩擦搅拌处理用钢中,通过应用摩擦搅拌处理,能够实现优异的表面硬化。

7.另外,本技术的发明人也在专利文献3(日本特开2018

‑

16866号公报)中公开了一种摩擦搅拌接合用钢,其特征在于:钢组成以质量%计含有c:0.20~0.45%和cr:1.00~3.50%,并且由a式定义的碳当量ce为0.40~1.00质量%。ce=c mn/6 (cu ni)/15 (cr mo v)/5

……

(a)式中所记载的元素符号以单位质量%表示摩擦搅拌接合用钢材的各成分的含量。

8.在上述专利文献3所记载的摩擦搅拌接合用钢中,能够提供一种钢以及将该钢作为被接合材料的摩擦搅拌接合方法,其中该钢通过摩擦搅拌接合能够获得与现有的高张力

钢同等以上的接缝性能(搅拌部的拉伸强度和断裂韧性等),且仅最小限度地添加了比较廉价的合金元素。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开2008

‑

31494号公报

12.专利文献2:日本特开2014

‑

162971号公报

13.专利文献3:日本特开2018

‑

16866号公报

技术实现要素:

14.发明所要解决的技术问题

15.然而,上述专利文献1所公开的低合金结构用钢通过降低处理时的钢的变形阻力,从而容易适用对钢的摩擦搅拌接合,关于接合部(搅拌部)的机械性能、钢中所添加的元素的成本和获得容易性等,基本没有考虑。另外,近年来对钢结构物的长期可靠性的要求提高了,上述专利文献1所公开的低合金结构用钢对于耐候性完全没有考虑。

16.另外,上述专利文献2所公开的摩擦搅拌处理用钢是相对于利用了摩擦热的表面淬火使组成最佳化而得到的,其设计方针与以确保接合部的机械性质为目的的钢铁材料完全不同。

17.进一步而言,在上述专利文献3所公开的摩擦搅拌接合用钢中,虽然能够获得与一般的高张力钢同等以上的接缝性能,但对于钢的耐候性完全没有考虑,无法适用于桥梁等要求耐蚀性的结构物。其中,现有的焊接用耐候性钢出于抑制焊接裂缝的目的而添加元素受到了限制。更具体而言,已知通过添加cu或p,耐蚀性提高,但由于这些元素会引起焊接裂缝,因此通常cu的添加量为0.3质量%,p的添加量为0.01质量%左右。

18.鉴于以上那样的现有技术的问题点,本发明的目的在于:提供一种固相接合用耐候性钢和固相接合用耐候性钢材,该固相接合用耐候性钢通过固相接合而形成良好的接合部,具有与高张力钢同等程度的拉伸性能,且具有与现有的焊接用耐候性钢相比更优异的耐候性,接合部的可靠性成为与母材同等以上。另外,本发明的目的还在于:提供一种具有本发明的固相接合用耐候性钢的固相接合结构物和该固相接合用耐候性钢的固相接合方法。

19.用于解决技术问题的手段

20.为了实现上述目的,本发明人对钢的组成与耐候性的关系以及钢的组成与母材和固相接合部的机械性质的关系反复精心研究,结果发现以碳钢为基础并增加p的添加量等是极其有效的,从而完成了本发明。

21.即,本发明提供一种固相接合用耐候性钢,其特征在于:

22.钢组成以质量%计含有:

23.c:0.10~0.60%、

24.p:大于0.035且1.000%以下,

25.余量为仅fe和不可避免的杂质的组成。

26.本发明的固相接合用耐候性钢以利用固相接合的接合为前提,只要不损害本发明的效果,该固相接合的方法就没有特别限定,可以使用目前公知的各种固相接合方法。作为

代表性的固相接合方法,可以列举摩擦搅拌接合、摩擦压接和线形摩擦接合。

27.在确保焊接性的焊接结构用耐候性热轧钢板(gis g3114)中,限制p含量的上限为0.035%。然而,已知p含量至0.5质量%左右时,由于保护性铁锈的致密化等,钢的耐蚀性(耐候性)明确提高;至1.0质量%左右时,该效果增大。本发明的固相接合用耐候性钢以使用固相接合为前提,不需要考虑伴随熔融焊接而产生的裂缝,因此p的含量大于0.035且为1.00质量%以下。其中,p的含量优选为0.050~0.500质量%,更优选为0.080~0.300质量%。

28.另外,在本发明的固相接合用耐候性钢中,为了实现与高张力钢板同等程度的拉伸强度,c的含量为0.10~0.60质量%。增加c的含量时,焊接时容易产生裂缝,但通过以固相接合的使用为前提,能够含有比较大量的c。其中,只要能够获得所希望的拉伸强度,c的含量优选少,更优选使上限为0.50质量%,最优选为0.30质量%。例如,虽然也依赖于其它的添加元素或组织,但通过使碳含量为0.30质量%,能够获得490mpa以上的拉伸强度。

29.另外,本发明的固相接合用耐候性钢还优选含有大于0且3.00质量%以下的cu。通过含有适量的cu,保护性铁锈致密化,耐候性(耐蚀性)提高。关于该效果,即使cu微量,只要添加就能够显现,但即使添加3.00质量%以上,也不能期待大的提高,此外,由于母材和haz部硬化,因此上限值为3.00质量%。cu的添加量优选为0.10~2.00质量%,更优选为0.30~1.00质量%。

30.另外,本发明的固相接合用耐候性钢还优选含有大于0且2.00质量%以下的mn。通过含有mn,能够抑制先共析铁素体的生成,并且认为固溶强化量增大。其中,mn的更优选的含量为0.25~0.75质量%。

31.另外,本发明的固相接合用耐候性钢还优选含有大于0且1.00质量%以下的si。通过含有si,能够抑制固相接合部因热而软化,也能够期待抑制降低延展性的渗碳体的生成的效果。另一方面,通过为1.00%以下,能够抑制韧性的降低。

32.另外,本发明的固相接合用耐候性钢还优选含有大于0且2.00质量%以下的cr。通过含有大于0且2.00质量%以下的cr,优选含有0.50%~2.00质量%,从而能够提高固相接合部的强度、延展性和韧性,并且耐候性也提高。

33.另外,本发明的固相接合用耐候性钢还优选含有大于0且3.00质量%以下的ni。通过含有大于0且3.00质量以下的ni,能够进一步提高固相接合用耐候性钢的耐候性。

34.另外,本发明的固相接合用耐候性钢还优选含有大于0且1.00质量%以下的mo。通过含有大于0且1.00质量%以下的mo,能够进一步提高固相接合用耐候性钢的耐候性。

35.进一步而言,本发明的固相接合用耐候性钢还优选含有大于0且0.03质量%以下的ti。通过含有大于0且0.03质量%以下的ti,能够进一步提高固相接合用耐候性钢的耐候性。

36.另外,本发明也提供一种固相接合结构物,其特征在于:该接合结构物具有本发明的固相接合用耐候性钢的固相接合部,上述固相接合部的冲击吸收能量为上述固相接合用耐候性钢(固相接合用耐候性钢材的母材)的冲击吸收能量的90%以上。固相接合用耐候性钢以外的接合结构物的材质、结构物的形状和尺寸等没有特别限定,可以是目前公知的各种结构物。

37.本发明的固相接合结构物使用了本发明的固相接合用耐候性钢,因此与现有的使

用了焊接结构用耐候性热轧钢板的结构物相比,具有良好的耐候性。根据需要,可以在固相接合用耐候性钢的表面设置用于提高耐蚀性的涂装,根据使用环境也可以无涂装。

38.另外,固相接合用耐候性钢的固相接合部的冲击吸收能量成为母材的冲击吸收能量的90%以上,且本发明的固相接合结构物具有极高的可靠性。固相接合部的冲击吸收能量优选成为母材的冲击吸收能量的95%以上,更优选成为100%以上。其中,只要不损害本发明的效果,冲击吸收能量的测定方法就没有特别限定,可以使用目前公知的各种测定方法,例如从接合部切出微小的试验片并对该试验片实施微小冲击试验即可。在该微小冲击试验中所得到的应力―应变曲线中,根据由该曲线围成的区域的面积,能够算出冲击吸收能量。

39.另外,本发明也提供一种固相接合用耐候性钢材,其特征在于:由本发明的固相接合用耐候性钢构成,具有由铁素体和微细渗碳体构成的混合组织。本发明的固相接合用耐候性钢通过具有由铁素体和微细渗碳体构成的混合组织,从而除了优异的耐候性以外,还能够表现高的强度和可靠性。其中,由铁素体和微细渗碳体构成的混合组织例如可以通过对本发明的固相接合用耐候性钢实施a3点以下的摩擦搅拌处理而得到。

40.进一步而言,本发明还提供一种固相接合方法,其特征在于:该方法是固相接合于本发明的固相接合用耐候性钢的方法,使接合温度为由上述固相接合用耐候性钢的化学组成决定的a3点以下。在此,本发明的固相接合用耐候性钢含有大量的p,且由于p使钢的a3点上升,因此与通常的钢材相比,能够容易地进行a3点以下的固相接合。

41.本发明的固相接合用耐候性钢通过使用固相接合从而能够得到不存在裂缝等的良好的接缝,但c、p和cu的含量变多时,有接合部的韧性降低的可能性。与之相对,通过使固相接合的接合温度为由固相接合用耐候性钢的化学组成决定的a3点以下,从而能够提高固相接合部的韧性,并能够使固相接合部的冲击吸收能量高于母材的冲击吸收能量。

42.其中,即使使固相接合的接合温度为由固相接合用耐候性钢的化学组成决定的a3点以下,在固相接合部的冲击吸收能量小于母材的冲击吸收能量的90%的情况下,也优选使该接合温度为由固相接合用耐候性钢的化学组成决定的a1点以下。通过使接合温度为由固相接合用耐候性钢的化学组成决定的a1点以下,能够使固相接合部的冲击吸收能量进一步上升。

43.另外,本发明的固相接合方法优选使用摩擦搅拌接合、摩擦压接和线形固相接合中的任意种。在本发明的固相接合方法中,需要控制接合温度,通过使用这些固相接合方法,从而能够准确地决定接合温度。例如在摩擦搅拌接合中,可以根据工具的形状、尺寸和材质、接合速度、接合负荷和工具旋转速度等控制接合温度。另外,在摩擦压接和线形固相接合中,可以根据施加于被接合界面的接合压力控制接合温度。

44.发明效果

45.通过本发明,能够提供一种固相接合用耐候性钢和固相接合用耐候性钢材,该固相接合用耐候性钢通过固相接合而形成良好的接合部,具有与高张力钢同等程度的拉伸性能,与现有的焊接用耐候性钢相比,具有优异的耐候性,且接合部的可靠性成为与母材同等以上。另外,根据本发明,还能够提供一种具有本发明的固相接合用耐候性钢的固相接合结构物和该固相接合用耐候性钢的固相接合方法。

附图说明

46.图1是表示腐蚀所导致的板厚减少量与钢的p含量的关系的图表。

47.图2是表示c含量和p含量与焊接所导致的高温裂缝产生的关系的图表。

48.图3是表示腐蚀所导致的板厚减少量与钢的cu含量的关系的图表。

49.图4是具有由摩擦搅拌接合所形成的固相接合部的固相接合接缝的概略图。

50.图5是具有由摩擦压接所形成的固相接合部的固相接合接缝的概略图。

51.图6是具有由线形摩擦接合所形成的固相接合部的固相接合接缝的概略图。

52.图7是表示微小冲击试验片的形状和尺寸的概略图。

53.图8是实施摩擦搅拌接合后的实施固相接合用钢2的表面外观照片和截面照片。

54.图9是实施固相接合用钢2的母材和搅拌部的组织照片。

55.图10是实施固相接合用钢2的搅拌部附近的维氏硬度的水平分布。

56.图11是实施例2中实施tig焊接后的实施固相接合用钢2的表面外观照片。

57.图12是图11的放大照片。

58.图13是实施摩擦搅拌接合后的实施固相接合用钢3的截面照片。

59.图14是实施固相接合用钢3的搅拌部的组织照片。

60.图15是实施固相接合用钢3的搅拌部附近的维氏硬度的水平分布。

61.图16是实施固相接合用钢2和实施固相接合用钢3的搅拌部的微小冲击试验片的断面。

62.图17是实施例1中实施摩擦搅拌接合后的实施固相接合用钢1的截面照片。

63.图18是实施固相接合用钢5和实施固相接合用钢6的sem图像、p的epma分布图和重叠了p偏析部的sem图像。

64.图19是关于实施固相接合用钢5和实施固相接合用钢6的铁素体和奥氏体双相域所形成的搅拌部的sem图像与p的epma分布图。

65.图20是实施固相接合用钢5和实施固相接合用钢6的母材与搅拌部的sem图像。

66.图21是表示实施固相接合用钢5和实施固相接合用钢6的母材和搅拌部的裂纹形成能量和裂纹扩展能量的图表。

67.图22是实施固相接合用钢7~实施固相接合用钢10的母材和搅拌部的sem图像。

68.图23是表示实施固相接合用钢7~实施固相接合用钢10的母材和搅拌部的冲击吸收能量与p添加量的关系的图表。

69.符号说明

[0070]1……

固相接合接缝;2、4

……

被接合材料;6

……

固相接合部。

具体实施方式

[0071]

以下,对本发明的固相接合用耐候性钢、固相接合用耐候性钢材、固相接合结构物和固相接合方法的代表性的实施方式进行详细说明,但本发明不仅限定于这些。其中,在以下的说明中,有时省略重复的说明。

[0072]

(1)固相接合用耐候性钢

[0073]

本发明的固相接合用耐候性钢的特征在于:

[0074]

钢组成以质量%计含有:

[0075]

c:0.10~0.60%、

[0076]

p:大于0.035且1.000%以下,

[0077]

余量为仅fe和不可避免的杂质的组成。

[0078]

为了实现与现有的焊接结构用耐候性热轧钢板相比大幅度优异的耐候性和与高张力钢同等程度的强度,添加了大量的p和c。另外,为了确保接合性,固相接合的使用成为前提。以下,对各成分进行详细说明。

[0079]

1.必须的添加元素

[0080]

c:0.10~0.60质量%

[0081]

通过使碳含量为0.10质量%以上,从而能够充分提高钢和固相接合部的强度;通过为0.60质量%以下,从而能够抑制母材和搅拌部的韧性降低。只要能够获得所希望的拉伸强度,优选c的含量少,更优选使上限为0.50质量%,最优选为0.30质量%。例如,虽然也依赖于其它的添加元素和组织,但通过使碳含量为0.30质量%,从而能够获得490mpa以上的拉伸强度。

[0082]

p:大于0.035且1.000质量%以下

[0083]

已知p含量至0.5质量%左右时,由于保护性铁锈的致密化等,从而钢的耐蚀性(耐候性)明确提高;且至1.0质量%左右时,该效果增大。图1表示腐蚀所导致的板厚减少量与钢的p含量的关系(保坂铁矢:“高耐候性钢的开发和在无涂装桥梁中的应用”,桥梁和基础6(2002)31

‑

38)。本发明的固相接合用耐候性钢以使用固相接合为前提,不需要考虑伴随熔融焊接而产生的裂缝,因此p的含量大于0.035且为1.00质量%以下。另外,通过添加p,也能够期待铁素体的固溶强化。其中,p的含量优选为0.050~0.500质量%,更优选为0.080~0.300质量%。

[0084]

将关于碳钢的c含量和p含量与熔融焊接所导致的高温裂缝产生的关系示于图2(玉置维昭:“碳含量和包晶反应对高碳钢焊接金属的高温裂缝产生的影响”,焊接学会论文集,第20卷第2号(2002)266)。图中的标示(plot)和实线是裂缝产生的边界,右上的区域表示因焊接而产生裂缝。本发明有效利用因焊接而产生裂缝的组成的钢作为固相接合用耐候性钢。

[0085]

2.任意的添加元素

[0086]

cu:大于0且3.00质量%以下

[0087]

通过含有适量的cu,保护性铁锈致密化,且耐候性(耐蚀性)提高。图3表示腐蚀所导致的板厚减少量与钢的cu含量的关系(保坂铁矢:“高耐候性钢的开发和在无涂装桥梁中的应用”,桥梁和基础6(2002)31

‑

38)。关于该效果,即使cu微量,只要添加就显现,但即使添加3.00质量%以上,也无法期待大的提高,此外,由于母材和haz部硬化,因此上限值成为3.00质量%。cu的添加量优选为0.10~2.00质量%,更优选为0.30~1.00质量%。

[0088]

mn:大于0且2.00质量%以下

[0089]

通过含有mn,能够抑制先共析铁素体(pro

‑

eutectoid ferrite)的生成,并且认为固溶强化量增大了。其中,mn的更优选的含量为0.25~0.75质量%。

[0090]

si:大于0且1.00质量%以下

[0091]

通过含有si,能够抑制固相接合部因热而软化,也能够期待抑制降低延展性的渗碳体的生成的效果。另一方面,通过为1.00质量%以下,能够抑制韧性的降低。

[0092]

cr:大于0且2.00质量%以下

[0093]

通过含有大于0且2.00质量%以下的cr,能够改善固相接合部的强度和延展性,并能够提高韧性。特别是具有使珠光体组织的层间隔微细化并且提高强度的效果。另外,cr在表面形成致密的氧化膜,因此耐侯性也提高。

[0094]

ni:3.0质量%以下

[0095]

ni是提高母材的强度和韧性的元素,但超过3.0质量%含有时,haz部硬化,因此优选为3.0质量%以下。另外,ni在表面形成非常致密的氧化膜,因此在盐分飞散的海滨环境中耐候性也提高。然而,由于ni价格高,因此也优选为3.0质量%以下。

[0096]

mo:1.0质量%以下

[0097]

mo是对提高母材的强度有用的元素,但超过1.0质量%时,会对韧性产生不利影响,因此优选为1.0质量%以下。另外,mo在表面形成非常致密的氧化膜,并修复氧化膜。特别是在盐分飞散的海滨环境中耐候性也提高。另外,由于mo价格高,因此也优选为1.0质量%以下。

[0098]

ti:0.03质量%以下

[0099]

ti以微量的添加而使形成于表面的氧化膜稳定化,因此提高耐候性,优选添加0.02质量%左右。

[0100]

b:0.0040质量%以下

[0101]

b具有向晶界偏析而提高晶界强度的效果。该效果在如本发明一样添加使晶界变脆的p的情况下显著。然而,超过0.0040质量%时,会使韧性劣化,因此优选为0.0040质量%以下。

[0102]

此外,作为杂质,有n,且大量含有时形成氮化物而导致韧性降低,因此n的混入量优选为0.010质量%以下。

[0103]

(2)固相接合结构物

[0104]

本发明的固相接合结构物的特征在于:具有图4~图6所示的固相接合接缝1。在此,将由摩擦搅拌接合形成的固相接合接缝的一个方式示于图4,将由摩擦压接形成的固相接合接缝的一个方式示于图5,将由线形摩擦接合形成的固相接合接缝的一个方式示于图6。关于固相接合接缝1以外的结构部的材质、形状和尺寸没有特别限定,可以是目前公知的各种结构物。

[0105]

关于摩擦搅拌接合,包括如下的(1)~(4)的4种方式和它们的组合:(1)使金属板的端部彼此对接作为接合部,使旋转工具沿着该加工部的长度方向旋转并移动,从而将金属板彼此接合的接合;(2)使金属板的端部彼此对接作为接合部,使旋转工具在该接合部不移动而旋转,从而进行接合的点接合;(3)使金属板彼此在接合部重叠,并将旋转工具插入接合部,使旋转工具在该部位不移动而旋转,从而将金属板彼此接合的点接合;(4)使金属板彼此在接合部重叠,将旋转工具插入接合部,使旋转工具沿着该接合部的长度方向旋转并移动,从而将金属板彼此接合的接合。

[0106]

在本发明的固相接合接缝1中,被接合材料(2、4)中的至少一个成为由本发明的固相接合用耐候性钢构成的固相接合用耐候性钢材。另外,固相接合部6的冲击吸收能量成为由固相接合用耐候性钢构成的被接合材料(2、4)的冲击吸收能量的90%以上。通过固相接合部6的冲击吸收能量成为由固相接合用耐候性钢构成的被接合材料(2、4)的冲击吸收能

量的90%以上,从而能够对固相接合结构物赋予高的可靠性,例如能够合适地用作桥梁和海洋结构物等要求长期间的高可靠性的结构物。固相接合部6的冲击吸收能量优选为被接合材料(2、4)的冲击吸收能量的95%以上,更优选为100%以上。

[0107]

只要不损害本发明的效果,冲击吸收能量的测定方法就没有特别限定,可以使用目前公知的各种测定方法,例如从接合部切出微小的试验片后,对该试验片实施微小冲击试验即可。图7表示通过摩擦搅拌接合而形成固相接合部6时采取试验片的示意图。在相当于固相接合部6的部位形成切口,可以得到该区域的冲击吸收能量。

[0108]

(3)固相接合用耐候性钢材

[0109]

本发明的固相接合用耐候性钢材的特征在于:由本发明的固相接合用耐候性钢构成,且具有由铁素体和微细渗碳体构成的混合组织。本发明的固相接合用耐候性钢通过具有由铁素体和微细渗碳体构成的混合组织,从而除了优异的耐候性,还能够表现高的强度和可靠性。另外,由铁素体和微细渗碳体构成的混合组织例如可以通过对本发明的固相接合用耐候性钢实施a3点以下的摩擦搅拌处理而得到。

[0110]

(4)固相接合方法

[0111]

本发明的固相接合方法的特征在于:将上述的本发明的固相接合用耐候性钢作为被接合材料(2、4),使接合温度为由固相接合用耐候性钢的化学组成决定的a3点以下。在此,本发明的固相接合用耐候性钢的p的含量多,作为其结果,a3点上升了,因此能够容易地进行a3点以下的固相接合。更具体而言,利用综合型热力学计算软件(thermo

‑

calc)进行计算后,使c含量为0.3质量%时,通过使p含量为0.1质量%至0.5质量%,从而能够使a3点上升100℃。

[0112]

通过使固相接合的接合温度为由固相接合用耐候性钢的化学组成决定的a3点以下,从而能够提高固相接合部6的韧性,并能够使固相接合部6的冲击吸收能量高于被接合材料(2、4)的冲击吸收能量。

[0113]

其中,即使使固相接合的接合温度为由固相接合用耐候性钢的化学组成决定的a3点以下,在固相接合部6的冲击吸收能量小于被接合材料(2、4)的冲击吸收能量的90%的情况下,也优选使该接合温度为由固相接合用耐候性钢的化学组成决定的a1点以下。通过使接合温度为由固相接合用耐候性钢的化学组成决定的a1点以下,从而能够使固相接合部6的冲击吸收能量上升。

[0114]

另外,本发明的固相接合方法优选使用摩擦搅拌接合、摩擦压接和线形摩擦接合中的任意方法。在本发明的固相接合方法中,需要控制接合温度,通过使用这些固相接合方法,从而能够准确决定接合温度。例如在摩擦搅拌接合中,可以根据工具的形状、尺寸和材质、接合速度、接合负荷和工具旋转速度等控制接合温度。另外,在摩擦压接和线形摩擦接合中,可以根据施加于被接合界面的接合压力,来控制接合温度。

[0115]

更具体而言,在摩擦搅拌接合中,通过使用与被接合材料的亲合性低的工具材质、增加接合速度、减少接合负荷和工具旋转速度,从而能够降低接合温度,在摩擦压接和线形固相接合中,通过增加施加于被接合界面的接合压力,从而能够降低接合温度。另外,通过使用利用了液体co2、液氮、水和各种气体的外部冷却,也能够降低接合温度。

[0116]

以上,对本发明的代表性的实施方式进行了说明,但本发明不仅限定于这些,能够进行各种设计变更,并且这些设计变更全部包含在本发明的技术范围内。

[0117]

以下,在实施例中对本发明的固相接合用耐候性钢、固相接合用耐候性钢材、固相接合结构物和固相接合方法进行了进一步说明,但本发明并不受这些实施例的任何限定。

[0118]

实施例

[0119]

《实施例1》

[0120]

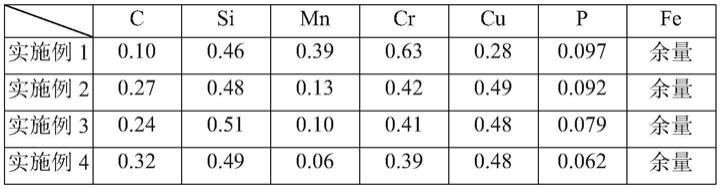

利用高频熔解,制作具有表1所示的组成的钢的铸锭(φ35

×

20~25h),利用900℃的热轧,得到板厚3mm的钢板(实施固相接合用耐候性钢材1)。热轧后的钢板以900℃保持10分钟后,空气冷却(正火处理)。其中,表1所示的值为质量%。

[0121]

[表1]

[0122][0123]

对于所得到的钢板,使用具有肩径15mm、探针直径6mm、探针长度2.9mm的形状的超硬合金制工具(探针不具有螺纹),在工具旋转速度:400rpm、接合速度:150mm/min、接合负荷:2.5ton、工具前进角:3

°

、接合气氛:ar的条件下进行摩擦搅拌接合。

[0124]

《实施例2》

[0125]

除了使用表1所示的实施例2的组成以外,与实施例1同样操作,得到钢板(实施固相接合用钢2)。另外,与实施例1同样操作,实施了摩擦搅拌接合。此外,作为比较,在焊接电流:130a、焊接速度:300mm/min的条件下实施tig焊接。

[0126]

《实施例3》

[0127]

除了使用表1所示的实施例3的组成以外,与实施例1同样操作,得到钢板(实施固相接合用钢2)。另外,除了设定工具旋转速度:100rpm、接合速度:100mm/min以外,与实施例1同样操作,实施了摩擦搅拌接合。

[0128]

《实施例4》

[0129]

使用表1所示的实施例4的组成,在正火处理后实施回火处理(以500℃保持30分钟后急冷),除此以外,与实施例1同样操作,得到钢板(实施固相接合用钢4)。另外,与实施例3同样操作,实施了摩擦搅拌接合。

[0130]

《实施例5》

[0131]

利用高频熔解,制作具有表2所示的实施例5的组成的钢的铸锭(φ35

×

20~25h),利用1000℃的热轧,得到板厚3mm的钢板(实施固相接合用钢5)。热轧后的钢板以1000℃保持10分钟后,空气冷却(正火处理)。其中,表2所示的值为质量%。

[0132]

[表2]

[0133][0134]

对于所得到的钢板,使用具有肩径15mm、探针直径6mm、探针长度2.9mm的形状的超硬合金制工具(探针不具有螺纹),在ar气氛下,以工具前进角3

°

进行摩擦搅拌接合。其中,关于接合温度超过钢材的a3点的高温接合条件,为工具旋转速度:400rpm、接合速度:150mm/min,调节接合负荷,使得肩部与钢板的表面抵接并产生适当的摩擦热。另外,关于接合温度为钢材的a1点以下的低温接合条件,为工具旋转速度:80rpm、接合速度:150mm/min,调节接合负荷,使得肩部与钢板的表面抵接并产生适当的摩擦热。

[0135]

《实施例6》

[0136]

除了使用表2所示的实施例6的组成以外,其它与实施例5同样操作,得到钢板(实施固相接合用钢6)。另外,与实施例5同样操作,实施l摩擦搅拌接合。

[0137]

《实施例7》

[0138]

除了使用表2所示的实施例7的组成,使热轧的温度为950℃,并使之后的保持温度为900℃以外,其它与实施例5同样操作,得到钢板(实施固相接合用钢7)。另外,对于所得到的钢板,使用具有肩径15mm、探针直径6mm、探针长度2.9mm的形状的超硬合金制工具(探针不具有螺纹),在ar气氛下,以工具前进角3

°

进行摩擦搅拌接合。其中,关于接合温度超过钢材的a3点的高温接合条件,为工具旋转速度:400rpm、接合速度:150mm/min,并调节接合负荷,使得肩部与钢板的表面抵接并产生适当的摩擦热。另外,关于接合温度为成为铁素体和奥氏体双相域的低温接合条件,为工具旋转速度:100rpm、接合速度:100mm/min,并调节接合负荷,使得肩部与钢板的表面抵接并产生适当的摩擦热。

[0139]

《实施例8》

[0140]

除了使用表2所示的实施例8的组成以外,其它与实施例7同样操作,得到了钢板(实施固相接合用钢8)。另外,与实施例7同样操作,实施了摩擦搅拌接合。

[0141]

《实施例9》

[0142]

除了使用表2所示的实施例9的组成以外,其它与实施例7同样操作,得到了钢板(实施固相接合用钢9)。另外,与实施例7同样操作,实施了摩擦搅拌接合。

[0143]

《实施例10》

[0144]

除了使用表2所示的实施例10的组成以外,其它与实施例7同样操作,得到了钢板(实施固相接合用钢10)。另外,与实施例7同样操作,实施了摩擦搅拌接合。

[0145]

《比较例1》

[0146]

作为供试材料,使用jis中已标准化的现有的作为耐候性钢的sma490aw。sma490aw具有表3的比较例1所示的组成,但抑制了c和p的添加。其中,表3所示的值为质量%。另外,利用与实施例7相同的接合条件,实施了摩擦搅拌接合。

[0147]

[表3]

[0148][0149]

《比较例2》

[0150]

作为供试材料,使用jis中已标准化的现有的作为耐候性钢的spa

‑

h。spa

‑

h具有表3的比较例2所示的组成,但抑制了c和p的添加。另外,利用与实施例7相同的接合条件,实施了摩擦搅拌接合。

[0151]

《比较例3》

[0152]

除了使用表3所示的比较例3的组成,使热轧的温度为950℃,使之后的保持温度为900℃以外,其它与实施例5同样操作,得到了钢板(比较固相接合用钢3)。比较固相接合用钢3含有0.3质量%的c,另一方面,抑制了p的添加。另外,利用与实施例7相同的接合条件,实施了摩擦搅拌接合。

[0153]

[评价试验]

[0154]

(1)组织观察

[0155]

相对于摩擦搅拌接合方向垂直地切出包含搅拌部的区域,对截面进行研磨和腐蚀(4%硝酸乙醇溶液(nital))后,使用光学显微镜进行组织观察。其中,研磨使用了金刚砂纸(#600~#3000)和金刚石研磨膏(粒度3μm和1μm)。另外,母材观察用的试样也同样准备。另外,使用扫描电子显微镜(sem,jeol jsm

‑

7001fa)更详细地观察微细组织。对于p和c的分布状况,使用电子探针显微分析仪(epma)进行评价。

[0156]

(2)维氏硬度测定

[0157]

与(1)同样操作,制作截面试样,测定了搅拌部附近的维氏硬度的水平分布。使用微小硬度计fm

‑

300(株式会社future

‑

tech制造),将测定负荷设为100gf,将保持时间设为15s,进行测定。

[0158]

(3)微小冲击试验

[0159]

利用微小冲击试验算出吸收能量,从而对母材和接合部的断裂韧性进行评价。另外,从母材和摩擦搅拌接合部切出图7所示的微小冲击试验片。试验片的切口设为搅拌区域的中央,试验片的尺寸为长度:20mm、厚度:0.5mm、宽度:0.5mm、切口:0.1mm。其中,将冲压速度设为1m/s,室温下进行测定,利用所得到的载荷位移曲线的积分,算出吸收能量。

[0160]

将实施例2中实施摩擦搅拌接合后的实施固相接合用钢2的表面外观照片和截面照片示于图8。可知在表面和截面上,没有看到裂缝等缺陷,形成了良好的搅拌部(固相接合部)。

[0161]

将实施固相接合用钢2的母材和搅拌部的组织照片示于图9。母材成为由铁素体和珠光体构成的组织,搅拌部成为由贝氏体和马氏体的组织。该结果显示了实施例2的摩擦搅拌接合的接合温度高于a3点。将搅拌部附近的维氏硬度的水平分布示于图10,搅拌部的硬度因相变组织的形成而高于母材。另外,母材的硬度约为180hv,这意味着母材具有540mpa左右的拉伸强度。

[0162]

根据微小冲击试验所得到的载荷位移曲线的面积,求出冲击吸收能量,结果实施固相接合用钢2的母材为30.7n

·

mm,搅拌部为6.7n

·

mm。实施固相接合用钢2的母材的冲击

吸收能量与确保焊接性的焊接结构用耐候性热轧钢板的冲击吸收能量是同等程度,并且尽管含有比较大量的c和p,也具有良好的韧性。另外,搅拌部也维持了某种程度的冲击吸收能量,但如果与母材进行比较,则是低的值。

[0163]

将实施例2中实施tig焊接后的实施固相接合用钢2的表面外观照片示于图11,在由圈和四角形围成的区域产生了裂缝。将由四角形围成的区域的放大照片示于图12。

[0164]

将实施例3中实施摩擦搅拌接合后的实施固相接合用钢3的截面照片示于图13。可知即使降低接合温度,也形成了没有缺陷的良好的搅拌部(固相接合部)。

[0165]

将实施固相接合用钢3的搅拌部的组织照片示于图14。生成了包含少量的马氏体且由微细的铁素体和珠光体构成的组织,该结果意味着摩擦搅拌接合的最高达到温度为a3点以下(铁素体和奥氏体的双相区域)。

[0166]

将实施固相接合用钢3的搅拌部附近的维氏硬度的水平分布示于图15(作为比较,也显示了实施固相接合用钢2的搅拌部附近的维氏硬度。)。实施固相接合用钢3的搅拌部的硬度上升因相变组织的形成被抑制从而变小了,成为比实施固相接合用钢2的搅拌部低的值。另外,实施固相接合用钢3的搅拌部的冲击吸收能量为36.0n

·

mm,可知即使在c和p等的含量变多的情况下,通过以a3点以下实施固相接合,从而能够获得比母材更高的冲击吸收能量。其中,实施固相接合用钢3的母材的冲击吸收能量为与实施固相接合用钢2的情况下相同的约30n

·

mm。

[0167]

将实施固相接合用钢2和实施固相接合用钢3的搅拌部的微小冲击试验片的断面示于图16。在摩擦搅拌接合的接合温度高于a3点的实施固相接合用钢2中,发生了脆性断裂,但在接合温度为a3点以下的实施固相接合用钢3中,发生了韧性断裂。

[0168]

将实施例1中实施了摩擦搅拌接合后的实施固相接合用钢1的截面照片示于图17。没有看到裂缝等的缺陷,可知形成了良好的搅拌部(固相接合部)。另外,根据微小冲击试验所得到的载荷位移曲线的面积,求出冲击吸收能量,实施固相接合用钢1的母材为33.1n

·

mm,搅拌部为35.7n

·

mm。c和p等的含量比较少时,即使固相接合温度高于a3点,也能够使接合部的冲击吸收能量为母材以上。

[0169]

关于实施例4中实施摩擦搅拌接合后的实施固相接合用钢4,母材的冲击吸收能量为19.4n

·

mm,搅拌部的冲击吸收能量为36.0n

·

mm。即便在由于回火处理而母材的冲击吸收能量降低的情况下,通过使固相接合温度为a3点以下,从而也能够对固相接合部赋予高的冲击吸收能量。

[0170]

将实施固相接合用钢5和实施固相接合用钢6的sem图像、p的epma分布图和重叠了p偏析部的sem图像示于图18。实施固相接合用钢5、实施固相接合用钢6的母材组织都由铁素体和珠光体构成。在实施固相接合用钢5中,也存在与实施固相接合用钢6相同的沿td方向延伸的层状的p偏析部。因此,认为实施固相接合用钢5的母材的p偏析部与实施固相接合用钢6同样,由凝固偏析所生成的偏析部通过在热轧中保持在a3点以上的温度,并利用压延使之延展而形成。可知关于偏析部的p浓度,实施固相接合用钢5更低。

[0171]

关于实施固相接合用钢5和实施固相接合用钢6,将由铁素体和奥氏体双相域的摩擦搅拌接合所形成的搅拌部的sem图像和p的epma分布图示于图19。实施固相接合用钢5、实施固相接合用钢6的搅拌部都成为以铁素体和珠光体为主体的组织。另外,还可知在任意搅拌部中,由于摩擦搅拌接合的搅拌效果,p都分散在铁素体内,且与母材相比,都均质化了。

[0172]

将实施固相接合用钢5和实施固相接合用钢6的母材与搅拌部的sem图像示于图20。关于母材,铁素体的结晶粒径在实施固相接合用钢5中为48.6μm,在实施固相接合用钢6中为23.3μm,由于p添加量的增加,结晶粒径大幅度降低了。考虑这是由于p添加量的增加,相变界面的移动速度或铁素体的成长速度因溶质拖曳(solute drag)效应而降低了。另外,珠光体分率在实施固相接合用钢5中为8.3%,在实施固相接合用钢6中为3.6%,因p的添加而降低了。

[0173]

关于以a3点以上的接合温度形成的搅拌部,实施固相接合用钢5和实施固相接合用钢6都以铁素体(α)和珠光体为主体,是部分混合存在马氏体的组织。铁素体的结晶粒径在实施固相接合用钢5中为11.7μm,在实施固相接合用钢6中为7.3μm,实施固相接合用钢6稍微微细。关于a1点以下的搅拌部,实施固相接合用钢5和实施固相接合用钢6都具有由铁素体(α)和球状渗碳体(θ)构成的组织。铁素体的结晶粒径在实施固相接合用钢5中为1.37μm,在实施固相接合用钢6中为2.47μm,通过a1点以下的摩擦搅拌接合而显著微细化,实施固相接合用钢5稍微更加微细。

[0174]

根据实施固相接合用钢5和实施固相接合用钢6的母材和搅拌部的微小冲击试验所得到的载荷位移曲线的面积,算出裂纹形成能量和裂纹扩展能量。将所得到的结果示于图21。关于搅拌部,对接合温度为a3点以上的情况和为a1点以下的情况进行了评价。其中,裂纹形成能量和裂纹扩展能量的合计成为冲击吸收能量。

[0175]

实施固相接合用钢5和实施固相接合用钢6的搅拌部的裂纹扩展能量都是高于母材的值。关于裂纹形成能量,在实施固相接合用钢6中,接合温度为a3点以上时成为低于母材的值,但作为裂纹扩展能量也加入的吸收能量,可以得到与母材同等程度的值。

[0176]

将实施固相接合用钢7~实施固相接合用钢10的母材和搅拌部的sem图像示于图22。在全部实施固相接合用钢7~实施固相接合用钢10中,母材、搅拌部都是以铁素体和珠光体为主体的组织,搅拌部的组织与母材相比,显著微细化了。另一方面,在实施固相接合用钢8~实施固相接合用钢10的搅拌部中,观察到与td方向平行的层状分布的铁素体。该铁素体不是层状伸长的晶粒,而是等轴晶粒层状分布而成的集合体。该层状的铁素体集合体随着p添加量的增加而增加了。

[0177]

关于实施固相接合用钢7~实施固相接合用钢10的母材和搅拌部,将冲击吸收能量与p添加量的关系示于图23。可知母材、搅拌部的冲击吸收能量都随着p添加量的增加而降低了,但在任意的p添加量的情况下,搅拌部的值都高于母材。

[0178]

利用微小冲击试验,对比较固相接合用钢1、比较固相接合用钢2和比较固相接合用钢3的母材的冲击吸收能量进行测定后,分别为31.8n

·

mm、33.1n

·

mm和28.7n

·

mm。另外,关于以a3点以上的接合温度形成的搅拌部,分别为38.2n

·

mm、35.7n

·

mm和18.2n

·

mm。关于比较固相接合用钢1和比较固相接合用钢2,为了确保焊接性和焊接部的可靠性等,抑制了c和p的添加量,因此没有发现搅拌部的冲击吸收能量的降低。另一方面,关于含有0.3质量%的c的比较固相接合用钢3,与母材相比,以a3点以上的接合温度形成的搅拌部的冲击吸收能量降低了。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。