1.本发明涉及镁铝合金薄壁舱体铸造技术领域,具体涉及一种大型铝镁合金薄壁舱体减少变形铸造方法及其铸造结构。

背景技术:

2.大型铝镁合金薄壁舱体一般直径≥600mm,壁厚≤4mm,其铸件在热处理过程中通常会有较大的变形量,变形量最大可达到4~5mm甚至更多。过大的变形量会导致后续舱体铸件在加工过程无法完成,导致零件报废。减少这种变形通常采用机械校正的方法,通过机械校正可以将舱体铸件变形量控制在2mm~3mm内,所以在铸造工序中通常需要在加工面增设加工余量,非加工面增设铸造补正工艺量,控制铸造收缩率,保证舱体铸件在热处理变形后能够顺利完成机械加工。

3.通过机械校正铸件,减少变形量,这对操作者具有很高的技能水平要求,劳动强度非常大。另外,由于舱体铸件经过热处理,整个舱体的刚性较弱,采用机械校正容易对舱体铸件造成整体性破坏,使舱体内部出现裂纹、局部变形等。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种大型铝镁合金薄壁舱体减少变形铸造方法及结构。

5.本发明通过以下技术方案得以实现。

6.本发明提供了一种大型铝镁合金薄壁舱体减少变形铸造方法,包括如下步骤:

7.a、结构设计,根据舱体形状尺寸设计坭芯、外模、型腔缝隙、浇道,然后在坭芯中增设竖撑型腔、围绕竖撑型腔的多个横撑型腔,横撑型腔的两端分别连通竖撑型腔、型腔缝隙,横撑型腔连接型腔缝隙处的周围增设阻断冷铁;

8.b、砂型制造,分别制造坭芯、外模,对型腔缝隙、浇道、竖撑型腔和横撑型腔之外的部位填充型砂;

9.c、合模浇铸,金属液进入型腔缝隙、竖撑型腔、横撑型腔,冷却形成铸件、以及与铸件一体的竖撑杆、横撑杆。

10.所述步骤a、结构设计,横撑型腔沿着坭芯的高度方向设有多层,每一层有数个横撑型腔。

11.每一层横撑型腔为周向均布的四个。

12.坭芯的顶面和底面分别设有一层横撑型腔。

13.每一层相邻的两个横撑型腔之间设有阻断冷铁。

14.阻断冷铁的两端分别连通同一层相邻的两个横撑型腔,阻断冷铁的外侧面连通型腔缝隙。

15.在舱体为回转体的情况下,阻断冷铁为弧形。

16.所述坭芯为多层的层叠结构,每一层坭芯上设有1~2层横撑型腔。

17.所述步骤b、砂型制造,采用砂型3d打印或舂砂造型制造坭芯。

18.所述舂砂造型具体为:将芯盒置于平板上,放置横撑型腔、竖撑型腔的模具、阻断冷铁,舂砂,再放置第二层横撑型腔的模具、阻断冷铁,舂砂完成后做出芯头定位槽,造型完成时取出横撑型腔、竖撑型腔的模具、阻断冷铁;按同样的方法做好所有坭芯后,通过芯头定位槽将坭芯定位。

19.本发明还提供了一种大型铝镁合金薄壁舱体减少变形铸造结构,包括坭芯、外模,所述坭芯位于外模内,坭芯与外模之间形成型腔缝隙,外模上设有浇道,浇道与型腔缝隙连通,坭芯上设有竖撑型腔、横撑型腔,所述横撑型腔围绕竖撑型腔设有多个,横撑型腔的两端分别连通竖撑型腔、型腔缝隙,横撑型腔连接型腔缝隙处的周围设有阻断冷铁。

20.本发明的有益效果在于:

21.采用本发明,有效减小了舱体铸造及热处理过程中的变形量,无需进行机械校正,节省了劳动力,且避免了矫正过程对舱体造成破坏,节约了成本;通过竖撑型腔、横撑型腔分别形成竖撑杆、横撑杆,并且由阻断冷铁保证了浇铸过程中的铸件成型质量,浇铸完成时的变形量减小至1mm,热处理后的变形量减小至1.5mm,可以达到ct7~ct6的公差等级要求,超越了原有航天产品的要求,在某些零件上,达到了航空产品的要求;也就是说,通过本发明,可用原有铸造工艺完成一些航空零件的制造,大大减小航空设备成本。

附图说明

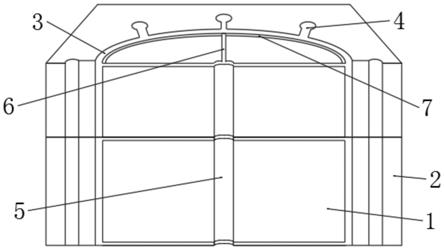

22.图1是本发明的铸造砂型的结构示意图。

23.图2是本发明的铸造件结构示意图。

24.图3是本发明的铸造件的立体图。

25.图中:1

‑

坭芯;2

‑

外模;3

‑

型腔缝隙;4

‑

浇道;5

‑

竖撑型腔;6

‑

横撑型腔;7

‑

阻断冷铁;8

‑

竖撑杆;9

‑

横撑杆;10

‑

铸造件。

具体实施方式

26.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

27.如图1~2所示为本发明的结构示意图:

28.本发明提供了一种大型铝镁合金薄壁舱体减少变形铸造方法,包括如下步骤:

29.a、结构设计,根据舱体形状尺寸设计坭芯1、外模2、型腔缝隙3、浇道4,然后在坭芯1中增设竖撑型腔5、围绕竖撑型腔5的多个横撑型腔6,横撑型腔6的两端分别连通竖撑型腔5、型腔缝隙3,横撑型腔6连接型腔缝隙3处的周围增设阻断冷铁7;

30.b、砂型制造,分别制造坭芯1、外模2,对型腔缝隙3、浇道4、竖撑型腔5和横撑型腔6之外的部位填充型砂;

31.c、合模浇铸,金属液进入型腔缝隙3、竖撑型腔5、横撑型腔6,冷却形成铸件、以及与铸件一体的竖撑杆8、横撑杆9。

32.原理:当金属液进入整个砂型后,在没有阻断冷铁7的情况下,横撑型腔6、竖撑型腔5对浇铸系统的补缩会有一定影响,具体为金属液进入横撑型腔6时有一定几率导致铸件内缩变形,导致缺陷和影响质量;而阻断冷铁7可以防止这种现象产生,当金属液进入横撑型腔6和竖撑型腔5时,阻断冷铁7使金属液快速激冷,从而避免该部位型腔缝隙3的金属液

过快流失造成缺陷。铸造件10浇铸成型后,竖撑杆8、横撑杆9与舱体铸件形成整体,在热处理升温加热到快速冷却的过程中,横撑杆9产生向内的牵引力,竖撑杆8提高了整个铸件的刚性,使变形量均匀且整体性好,减小了舱体的变形量。根据舱体形状尺寸设计坭芯1、外模2、型腔缝隙3、浇道4,以及浇铸过程是常规方法。

33.采用本发明,有效减小了舱体铸造及热处理过程中的变形量,无需进行机械校正,节省了劳动力,且避免了矫正过程对舱体造成破坏,节约了成本;通过竖撑型腔5、横撑型腔6分别形成竖撑杆8、横撑杆9,并且由阻断冷铁7保证了浇铸过程中的铸件成型质量,浇铸完成时的变形量减小至1mm,热处理后的变形量减小至1.5mm,可以达到ct7~ct6的公差等级要求,超越了原有航天产品的要求,在某些零件上,达到了航空产品的要求;也就是说,通过本发明,可用原有铸造工艺完成一些航空零件的制造,大大减小航空设备成本。

34.所述步骤a、结构设计,横撑型腔6沿着坭芯1的高度方向设有多层,每一层有数个横撑型腔6。便于对舱体铸件的不同部位进行支撑,保证长度较大的舱体各部位的变形量均满足要求。

35.每一层横撑型腔6为周向均布的四个。使得后续成型的横撑杆9各向牵引力均匀,减小变形量,且横撑杆9易于去除。

36.坭芯1的顶面和底面分别设有一层横撑型腔6。提高舱体口部的刚性,减小变形量,且横撑杆9去除难度小。

37.每一层相邻的两个横撑型腔6之间设有阻断冷铁7。使得坭芯1制造方便,在预埋横撑型腔6的模具时可同时设置阻断冷铁7。

38.阻断冷铁7的两端分别连通同一层相邻的两个横撑型腔6,阻断冷铁7的外侧面连通型腔缝隙3。阻断冷铁7与舱体内壁周向形状一致,浇铸过程中及热处理时可形成舱体内部环形支撑,提高刚度,减小变形。

39.在舱体为回转体的情况下,阻断冷铁7为弧形。

40.所述坭芯1为多层的层叠结构,每一层坭芯1上设有1~2层横撑型腔6。可将横撑型腔6设于每一层坭芯1的顶面或底面,采用分模制造,降低了坭芯1制造难度,提高制造效率;该方案适用于长度较大需要3~4层横撑型腔6的情况。

41.所述步骤b、砂型制造,采用砂型3d打印或舂砂造型制造坭芯1。采用3d打印时,无需横撑型腔6模具,直接建模打印,操作方便;采用舂砂造型时,先预埋竖撑型腔5和一层横撑型腔6的模具,然后舂砂,再预埋下一层横撑型腔6的模具,最后舂砂完毕后取出横撑型腔6、竖撑型腔5的模具。

42.所述舂砂造型具体为:将芯盒置于平板上,放置横撑型腔6、竖撑型腔5的模具、阻断冷铁7,舂砂,再放置第二层横撑型腔6的模具、阻断冷铁7,舂砂完成后做出芯头定位槽,造型完成时取出横撑型腔6、竖撑型腔5的模具、阻断冷铁7;按同样的方法做好所有坭芯1后,通过芯头定位槽将坭芯1定位。

43.实施例一:

44.zl114a大型薄壁舱体(φ970

×

φ720

×

1700)结构铸件。

45.1、将烘透的zl114合金锭入炉熔化,在720℃~740℃进行精炼处理后,采用撇渣勺去除表面熔渣层保温静置,用吊车将底板吊装在平板上,待用,将铸件芯盒按数量从大到小放在平板上,然后在芯盒内放置阻断冷铁7、横撑型腔6、竖撑型腔5的模具,并预埋吊装孔,

然后进行舂砂夯实;

46.2、待铸件砂芯全部造型完成后,横撑型腔6、竖撑型腔5的模具取出,利用吊车将各砂芯进行组合,组合完成后,铸件砂芯铸型就完成,利用喷灯将砂芯铸型烘烤5min~10min,待铸型冷却后,通过吊装外模2进行合箱,合箱完成后就可以待浇注。

47.3、铸件浇注完成后,利用手持式复合三维扫描仪对铸件进行三维扫描,通过三维对比后,人工合箱造成的变形量为1mm。

48.4、铸件热处理后,利用手持式复合三维扫描仪对铸件进行三维扫描,通过三维对比后,热处理后加上人工合箱造成的变形量有1.5mm。

49.利用本发明的铸造方法进行铸件浇注与常规方法相比,常规方法生产出的舱体铸件在热处理后变形量有4mm~4.5mm,通过机械校正后,变形量控制在2~2.5mm,现将常规方法更改为本发明的铸造方法,舱体铸件在热处理后变形量有1.5mm,无需机械校正,利用该方法减少了舱体铸件的变形量。另外,达到了ct7~ct6的公差等级要求,超越了原有航天产品的要求,达到了航空产品相似零件的要求;也就是说,通过本发明,可完成一些航空零件的制造,大大减小航空设备成本。

50.本发明还提供了一种大型铝镁合金薄壁舱体减少变形铸造结构,包括坭芯1、外模2,所述坭芯1位于外模2内,坭芯1与外模2之间形成型腔缝隙3,外模2上设有浇道4,浇道4与型腔缝隙3连通,坭芯1上设有竖撑型腔5、横撑型腔6,所述横撑型腔6围绕竖撑型腔5设有多个,横撑型腔6的两端分别连通竖撑型腔5、型腔缝隙3,横撑型腔6连接型腔缝隙3处的周围设有阻断冷铁7。

51.所述横撑型腔6沿着坭芯1的高度方向设有多层,每一层的横撑型腔6有数个。便于对舱体铸件的不同部位进行支撑,保证长度较大的舱体各部位的变形量均满足要求。

52.所述每一层的横撑型腔6数量为四个。

53.所述横撑型腔6沿周向均布。

54.使得后续成型的横撑杆9各向牵引力均匀,减小变形量,且横撑杆9易于去除。

55.所述坭芯1的顶面和底面分别设有一层横撑型腔6。提高舱体口部的刚性,减小变形量,且横撑杆9去除难度小。

56.所述阻断冷铁7设于每一层相邻的两个横撑型腔6之间。使得坭芯1制造方便,在预埋横撑型腔6的模具时可同时设置阻断冷铁7。

57.所述阻断冷铁7的两端分别连通同一层相邻的两个横撑型腔6。整体性好,能提高砂型的强度,使坭芯1制造难度降低。

58.所述阻断冷铁7的外侧面连通型腔缝隙3。阻断冷铁7与舱体内壁周向形状一致,浇铸过程中及热处理时可形成舱体内部环形支撑,提高刚度,减小变形。

59.在舱体为回转体的情况下,阻断冷铁7为弧形。

60.所述坭芯1为多层的层叠结构,每一层坭芯1上设有1~2层横撑型腔6。可将横撑型腔6设于每一层坭芯1的顶面或底面,采用分模制造,降低了坭芯1制造难度,提高制造效率;该方案适用于长度较大需要3~4层横撑型腔6的情况。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。