1.本发明涉及电炉熔融还原技术领域,具体为电炉熔融还原炼钢流程洁净化冶炼工艺。

背景技术:

2.与国外电弧炉炼钢相比,我国电弧炉一直是特殊钢的生产主力。随着国内制造业对特殊钢质量要求的日益提高,完善我国电弧炉炼钢流程工艺及装备水平成为目前提升电炉钢产品质量的关键。一方面,由于特殊的炉型结构,电弧炉炼钢熔池搅拌强度不足,氧气利用率低、终渣(feo)含量高、钢水过氧化严重;另一方面,电弧炉炼钢过程包括残余元素p、s、n、h及夹杂物等的去除,涉及整个工艺流程的匹配与优化,是对电弧炉炼钢流程冶炼高品质钢技术的挑战。从近些年电弧炉炼钢技术的发展中不难发现,电弧炉炼钢在原有高效节能冶炼的基础上,在洁净化冶炼方面取得了长足的进步,产品质量显著提升,这对推进我国电弧炉炼钢流程洁净化生产平台构建意义重大。

3.在进行电弧炉炼钢生产过程中,主要原料为废钢,并施加合金、石灰等辅助材料,但是现阶段废钢还存在以下问题:

4.(1)随着社会的发展进步,汽车、家电等报废的数量迅速增长,导致废钢的成分较为复杂,包含了各种有色金属、黑色金属和非金属物质。此外,再加上复合材料的应用,使得废钢的成分更复杂,含有了很多zn、sn、mo、cu等杂质元素,导致在进行电弧炉炼钢过程中,这些有害物质不断的累积增加。

5.(2)在进行电弧炉炼钢生产过程中,添加的辅助材料也会导致有害元素的增加,一定程度上影响钢液的洁度。

6.因此,针对上述问题,本技术方案对电弧炉炼钢流程洁净化冶炼技术进行创新。

技术实现要素:

7.针对现有技术的不足,本发明提供了电炉熔融还原炼钢流程洁净化冶炼工艺,解决了上述背景技术中提出的问题。

8.为实现以上目的,本发明通过以下技术方案予以实现:所述净化冶炼工艺包括:废钢破碎分选技术、电弧炉炼钢复合吹炼技术、电弧炉炼钢气

‑

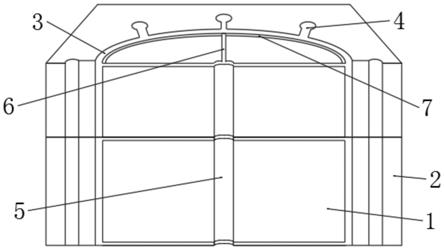

固喷吹技术、电弧炉炼钢质量分析监控及成本控制技术、泡沫渣检测与控制技术。

9.可选的,所述废钢破碎分选技术通过对废钢原材料进行破碎,在利用干式、湿式分选系统对废钢原材料中的金属、非金属、有色金属等进行筛选,分别回收处理,并对其表面的油漆和镀层,进行清除。

10.可选的,所述电弧炉炼钢复合吹炼技术包括电弧炉集束模块化供能技术和埋入式供氧喷吹技术。

11.可选的,所述电弧炉集束模块化供能技术包括炉壁及炉顶集束供氧方式,炉壁集束供氧方式将吹氧和喷粉单元共轴安装在炉壁的一体化水冷模块上,具备助熔、脱碳等模

式,实现气

‑

固混合喷射、气体粉剂(碳粉、脱磷剂等)喷吹的动态切换,满足泡沫渣、脱磷及控制钢水过氧化等要求,增强了颗粒的动能,使氧气、粉剂高效输送到渣钢反应界面,稳定泡沫渣,降低冶炼电耗,提高金属收得率,针对高铁水比的多元炉料结构冶炼,以加大电弧炉炉内供氧强度,强化熔池搅拌。

12.可选的,所述埋入式供氧喷吹技术将供氧方式从熔池上方移至钢液面以下,利用双流道喷枪将氧气直接输入熔池,加快了冶金反应速度,使氧气利用率提高到98%;针对埋入式喷枪易烧损,氧气流股冲刷侵蚀炉壁耐材的问题,采用环状气旋保护技术,并通过中心主射流“保护冶炼

‑

出钢”控制模式,控制侵蚀速度,实现喷枪寿命与炉龄同步。

13.可选的,所述电弧炉炼钢气

‑

固喷吹技术将传统熔池上方喷粉方式移到熔池下方,通过在熔池内部喷射碳粉和石灰粉实现电弧炉高效洁净化冶炼。

14.可选的,所述电弧炉炼钢气

‑

固喷吹技术中,在冶炼前期,利用空气或co2

‑

o2向熔池内部喷射碳粉,加速废钢熔化,实现快速熔清的同时提高熔清碳含量;冶炼后期利用o2或o2

‑

co2向熔池内部喷射石灰粉,强化脱磷的同时。

15.可选的,所述电弧炉炼钢质量分析监控及成本控制技术通过数据信息的交流和过程优化控制,可以使电弧炉炼钢过程的成本控制、合理供能等环节最优化,降低成本,提高效率,通过eaf

→

lf炼钢工序终点成分控制模型分析eaf

→

lf炼钢工序成分数据,动态的调整成分控制关系式参数,对实时氧含量与合金元素收得率进行预测,指导脱氧工艺与合金加料工艺,实现eaf

→

lf炼钢工序成分精确控制;通过对电弧炉冶炼工艺历史数据的记录,建立数据库;根据成本、能耗最低或冶炼时间最短原则,选择与当前冶炼炉次炉料结构、冶炼环境等相近的最优历史数据;通过建立电弧炉及精炼工序的成本监控系统,对电弧炉单炉成本进行预测与实时计算,并提供不同炉料结构的供电、供氧优化指导曲线及优化,对精炼炉单炉成本进行预测与实时计算,并提供优化的合金与渣料组合。

16.可选的,所述泡沫渣检测与控制技术通过在炉体安装的声音传感器为精确地检测和分析泡沫渣高度;分区检测同电极有关的泡沫渣高度,能够为自动喷碳操作提供指导,从而最大限度降低消耗指标,除了降低电耗和碳耗,降低生产成本,还能够缩短通电时间和提高产能,炉门上安装有集成氧枪系统,可代替炉门清扫机械手或炉门氧枪自动清扫炉门区域。

17.本发明提供了电炉熔融还原炼钢流程洁净化冶炼工艺,具备以下有益效果:在完善现有电弧炉炼钢洁净化冶炼关键技术基础上,进一步构建电弧炉炼钢流程洁净化生产平台,实现生产效率、产品质量和节能环保水平及智能化的不断提升,提升电弧炉炼钢流程产品质量和产品竞争力。

具体实施方式

18.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

19.本发明提供一种技术方案:电炉熔融还原炼钢流程洁净化冶炼工艺,所述净化冶炼工艺包括:废钢破碎分选技术、电弧炉炼钢复合吹炼技术、电弧炉炼钢气

‑

固喷吹技术、电弧炉炼钢质量分析监控及成本控制技术、泡沫渣检测与控制技术。

20.具体的,所述废钢破碎分选技术通过对废钢原材料进行破碎,在利用干式、湿式分

选系统对废钢原材料中的金属、非金属、有色金属等进行筛选,分别回收处理,并对其表面的油漆和镀层,进行清除。

21.具体的,所述电弧炉炼钢复合吹炼技术包括电弧炉集束模块化供能技术和埋入式供氧喷吹技术。

22.具体的,所述电弧炉集束模块化供能技术包括炉壁及炉顶集束供氧方式,炉壁集束供氧方式将吹氧和喷粉单元共轴安装在炉壁的一体化水冷模块上,具备助熔、脱碳等模式,实现气

‑

固混合喷射、气体粉剂(碳粉、脱磷剂等)喷吹的动态切换,满足泡沫渣、脱磷及控制钢水过氧化等要求,增强了颗粒的动能,使氧气、粉剂高效输送到渣钢反应界面,稳定泡沫渣,降低冶炼电耗,提高金属收得率,针对高铁水比的多元炉料结构冶炼,以加大电弧炉炉内供氧强度,强化熔池搅拌。该技术可进行供电与供氧切换,完成脱碳及脱磷等冶炼任务,提高供氧效率,达到缩短冶炼时间、降低冶炼电耗等效果的完成脱磷等洁净化冶炼任务。

23.具体的,所述埋入式供氧喷吹技术将供氧方式从熔池上方移至钢液面以下,利用双流道喷枪将氧气直接输入熔池,加快了冶金反应速度,使氧气利用率提高到98%。针对埋入式喷枪易烧损,氧气流股冲刷侵蚀炉壁耐材的问题,采用环状气旋保护技术,并通过中心主射流“保护冶炼

‑

出钢”控制模式,控制侵蚀速度,实现喷枪寿命与炉龄同步。该技术显著提高了钢液流动及化学反应速度,有效控制了钢液过氧化,改善了熔池脱磷效率。

24.具体的,所述电弧炉炼钢气

‑

固喷吹技术将传统熔池上方喷粉方式移到熔池下方,通过在熔池内部喷射碳粉和石灰粉实现电弧炉高效洁净化冶炼,在生产效率、技术指标、钢水质量等方面展现出明显技术优势。

25.具体的,所述电弧炉炼钢气

‑

固喷吹技术中,在冶炼前期,利用空气或co2

‑

o2向熔池内部喷射碳粉,加速废钢熔化,实现快速熔清的同时提高熔清碳含量;冶炼后期利用o2或o2

‑

co2向熔池内部喷射石灰粉,强化脱磷的同时,剧烈碳氧反应产生大量co气泡可实现深度脱氮、脱氢,显著改善了终点钢液洁净度。

26.具体的,所述电弧炉炼钢质量分析监控及成本控制技术通过数据信息的交流和过程优化控制,可以使电弧炉炼钢过程的成本控制、合理供能等环节最优化,降低成本,提高效率。通过eaf

→

lf炼钢工序终点成分控制模型分析eaf

→

lf炼钢工序成分数据,动态的调整成分控制关系式参数,对实时氧含量与合金元素收得率进行预测,指导脱氧工艺与合金加料工艺,实现eaf

→

lf炼钢工序成分精确控制。通过对电弧炉冶炼工艺历史数据的记录,建立数据库;根据成本、能耗最低或冶炼时间最短原则,选择与当前冶炼炉次炉料结构、冶炼环境等相近的最优历史数据,然后根据最优炉次的冶炼工艺进行冶炼,以达到最优的冶炼效果。通过建立电弧炉及精炼工序的成本监控系统,对电弧炉单炉成本进行预测与实时计算,并提供不同炉料结构的供电、供氧优化指导曲线及优化。对精炼炉单炉成本进行预测与实时计算,并提供优化的合金与渣料组合。

27.具体的,所述泡沫渣检测与控制技术通过在炉体安装的声音传感器为精确地检测和分析泡沫渣高度;分区检测同电极有关的泡沫渣高度,能够为自动喷碳操作提供指导,从而最大限度降低消耗指标,除了降低电耗和碳耗,降低生产成本,还能够缩短通电时间和提高产能,炉门上安装有集成氧枪系统,可代替炉门清扫机械手或炉门氧枪自动清扫炉门区域,该系统通过控制炉门的关闭代替炉体倾斜装置控制流渣,也可以控制炉内泡沫渣水平

和存在时间,从而保证冶炼过程中炉膛内渣层的厚度,减少能源消耗,提高电弧传热效率

28.具体的,电弧炉冶炼终点钢液氧含量的稳定控制是降低钢中夹杂物的关键。电弧炉炼钢普遍采用强化供氧操作以加快冶炼节奏、提高生产效率,但电弧炉炼钢终点控制不精准,钢液过氧化较为严重,碳氧积明显高于转炉。这不仅导致后期精炼过程脱氧剂的过度消耗,同时使得精炼期夹杂物的产生量显著增加。为降低终点钢液氧含量,电弧炉炼钢主要通过控制出钢前吹氧量,同时喷吹惰性气体强化搅拌;出钢时采用偏心炉底出钢控制下渣量;出钢前加入铁碳镁球,降低钢液氧含量。在lf精炼过程中采用“铝 复合脱氧剂”脱氧方式,将al2o3类夹杂物转化为较大尺寸的易上浮夹杂物进而去除;采用双真空工艺操作,前预真空轻处理,lf精炼后再真空的处理方式深度去除钢中活度氧及夹杂物。

29.具体的,在电弧炉采用大功率供电强化废钢熔化时,电极放电产生的高温电弧会电离附近空气中n2,致使钢液吸氮能力大幅增加;在电弧炉冶炼过程中,n2有时会作为底吹气体或粉剂喷吹载气浸入熔池,钢液进一步吸氮,同时,电弧炉冶炼原料中含有水分并接触空气,会造成钢液中氢含量偏高,然而,电弧炉炼钢熔清后熔池碳含量偏低,供氧强度不足,冶炼后期脱碳期间熔池内产生的co气泡数量少,所以不能有效脱除[n]、[h]。解决此类问题的方法主要是通过废钢预热的方式脱除水分减少氢元素入炉;调整炉料结构,通过加入dri、提高铁水比等方式提高熔池碳含量,在电弧炉冶炼后期进行高强度脱碳沸腾操作,以脱除钢液内[n]、[h],再在后续精炼及浇注过程中加以保护,控制钢中[n]、[h]的含量。

[0030]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。