1.本公开涉及锗金属的领域,具体涉及一种锗金属小球的制备方法。

背景技术:

2.随着国内外市场对红外半导体激光材料需求量不断加大,且对红外半导体材料的需求也呈现多样化。用红外材料来进行镀膜和外延来提高材料的各种性能,目前国内纯锗的制备是通过氧化锗高温热还原得到,用氢气作为还原剂,并经过高温区熔获得纯度较高的锗单质。而目前市场上的还原锗都是大块的锗锭,对于用料少、批量多的订单时,就必须对大块锗锭进行切割,造成生产加工周期延长,生产工序复杂及原材料需求加大等现象。当前生产工艺亟待针对小颗粒的锗小球的生产制备工艺。

技术实现要素:

3.鉴于背景技术中存在的问题,本公开的目的在于提供一种锗金属小球的制备方法,其能制备锗金属小球。

4.由此,在一些实施例中一种锗金属小球的制备方法包括步骤:步骤一,准备模具,模具为板体,板体具有沿厚度方向相反的上表面和下表面,板体设置有u型孔,u型孔具有位于板体的上表面的开口、从板体的上表面向下延伸的圆柱体以及从圆柱体向下延伸的半球体,圆柱体的半径与半球体)的半径相同,圆柱体的底面与半球体的顶面在石墨的厚度方向完全重合;步骤二,将氧化锗填充满u型孔;步骤三,将石墨板放在石墨舟内;步骤四,将石墨舟放在卧式还原炉内;步骤五,往卧式还原炉内通入氮气,赶走卧式还原炉内多余的空气;步骤六,向卧式还原炉内通入氢气,并以升温,并在750℃

‑

780℃左右保温,以通过还原反应形成锗单质,同时还原过程形成的水以气态溢出;步骤七,保持通入氢气并保持卧式还原炉的出气口正常排气,还原反应完成之后,升温至950

‑

1050℃之间,保温;步骤八,保持通入氢气并保持卧式还原炉的出气口正常排气,逐渐冷却至室温,u型孔内的锗单质形成球状。

5.在一些实施例中,模具为石墨板,石墨板的灰度低于20ppm。

6.在一些实施例中,在步骤二中,氧化锗为粉末状,纯度为6n。

7.在一些实施例中,在步骤五中,氮气的通入卧式还原炉的速率为15l/min

‑

20l/min。

8.在一些实施例中,在步骤六中,氢气通入卧式还原炉的流量为10l/min

‑

15l/min。

9.在一些实施例中,在步骤六中,升温速率为10℃

‑

15℃/min,保温时间为20h

‑

25h。

10.在一些实施例中,在步骤七中,升温速率为10℃

‑

15℃/min,保温时间为4h

‑

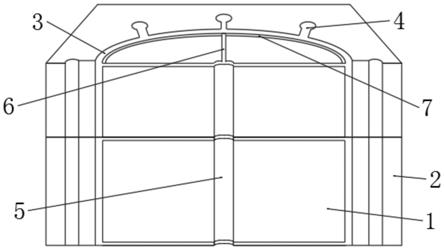

5h,恒温时氢气流速控制在10l/min

‑

15l/min。

11.在一些实施例中,在步骤八中,降温速率为3℃/min

‑

5℃/min,降温时氢气流速控制在5l/min

‑

10l/min。

12.本公开的有益效果如下:在本公开的锗金属小球的制备方法中,u型孔3内的氧化锗通过还原反应获得锗单质(氧化锗通过还原反应获得锗单质,锗单质占有的体积减小,同

时消除氧化锗之间的间隙),然后锗单质再高温熔化熔融之后降温凝固,降温凝固过程中锗会体积膨胀,从而利用u型孔的半球体和锗的降温体积膨胀来获得近似球形的锗小球。由此,无需形成背景技术中的锗锭,从而极大地简化了工艺。

附图说明

13.图1是根据本公开的制备锗金属小球的模具的一实施例的立体示意图,其中一个u型孔的在上表面下的部分以虚线示出。

14.图2是图1的模具中u型孔充满氧化锗的示意图,氧化锗以填充色示出。

15.图3是单个的模具中u型孔的截面图。

16.图4是根据本公开的制备锗金属小球的模具的另一实施例的立体示意图。

17.图5是根据根公开的锗金属小球的制备方法的实施例1制得的锗金属小球的照片。

18.其中,附图标记说明如下:

19.100 模具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32 圆柱体

20.1 上表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

h 高度

21.2 下表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33 半球体

22.3 u型孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

r 半径

23.31 开口

具体实施方式

24.附图示出本公开的实施例,且将理解的是,所公开的实施例仅仅是本公开的示例,本公开可以以各种形式实施,因此,本文公开的具体细节不应被解释为限制,而是仅作为权利要求的基础且作为表示性的基础用于教导本领域普通技术人员以各种方式实施本公开。

25.此外,用于说明实施例中的各构件的操作和构造的指示方向的表述(例如上下)不是绝对的而是相对的,且尽管各构件处于图中所示的位置时这些指示是恰当的,但是当这些位置改变时,这些方向应有不同的解释,以对应所述改变。

26.首先说明本公开的制备锗金属小球的模具100。

27.参照图1至图4,模具100为板体,板体具有沿厚度方向相反的上表面1和下表面2;板体设置有u型孔3;u型孔3具有位于板体的上表面1的开口31、从板体的上表面1向下延伸的圆柱体32以及从圆柱体32向下延伸的半球体33;圆柱体32的半径与半球体33的半径r相同,圆柱体32的底面与半球体33的顶面在板体的厚度方向完全重合。在制备过程中,基于氧化锗通过还原反应获得锗单质,锗单质占有的体积减小,同时原料的氧化锗颗粒之间的间隙也消除,进而利用半球体33并结合锗单质的降温体积膨胀,能够最终获得近似球形的锗金属小球。

28.在一些实施例中,模具100为石墨板。在一些实施例中,石墨板的灰度低于20ppm。灰度低于20ppm的石墨板耐高温,成分单一,不参与还原反应,容易加工u型孔3,导热率高,由此整个石墨板在受热过程中温度分布均匀。灰度低于20ppm的石墨板可通过商购获得。

29.在一些实施例中,圆柱体32的高度h与半球体33的半径r之比为3:2。

30.在一些实施例中,板体的厚度为15mm

‑

20mm,圆柱体32的高度h为6mm,半球体33的半径r为4mm。厚度低于15mm,使得板体的强度不足,容易在生产中在受到意外碰撞时受损,

尤其是在u型孔3的部位处。

31.在一些实施例中,参照图1、图2和图4,u型孔3以阵列设置在板体上。由此,模具100可以同时制备多个锗金属小球,从而提高生产效率。

32.在一些实施例中,多个u型孔3中的半径分成两个不同的半径,由此,采用同一模具100能够制备不同尺寸的锗金属小球。

33.在一些实施例中,参照图1和图2,u型孔3以行列对齐的阵列设置在板体上。由此使得u型孔3的布局设计简化。

34.在一些实施例中,参照图4,u型孔3以相邻行错位设置在板体上。由此能够充分利用板体的表面积。更一步地,u型孔3以蜂窝状排列(如图4中的虚线所示,除模具100的周边处的u型孔3外,每一个u型孔3的四周均包围有形成六边形的六个其它的u型孔3),由此更充分地利用板体的表面积,提高u型孔3的数量,提高单次生产效率。

35.其次,说明本公开的锗金属小球的制备方法。

36.本公开的锗金属小球包括步骤:步骤一,准备模具100,模具100为板体,板体具有沿厚度方向相反的上表面1和下表面2,板体设置有u型孔3,u型孔3具有位于板体的上表面1的开口31、从板体的上表面1向下延伸的圆柱体32以及从圆柱体32向下延伸的半球体33,圆柱体32的半径r与半球体33的半径r相同,圆柱体32的底面与半球体33的顶面在石墨的厚度方向完全重合;步骤二,将氧化锗填充满u型孔3;步骤三,将石墨板放在石墨舟内;步骤四,将石墨舟放在卧式还原炉内;步骤五,往卧式还原炉内通入氮气,赶走卧式还原炉内多余的空气;步骤六,向卧式还原炉内通入氢气,并以升温,并在750℃

‑

780℃左右保温,以通过还原反应形成锗单质,同时还原过程形成的水以气态溢出;步骤七,保持通入氢气并保持卧式还原炉的出气口正常排气,还原反应完成之后,升温至950℃

‑

1050℃之间,保温;步骤八,保持通入氢气并保持卧式还原炉的出气口正常排气,逐渐冷却至室温,u型孔3内的锗单质形成球状。正常排气指的是打开卧式还原炉的出气口即可。

37.在一些实施例中,在步骤二中,氧化锗为粉末状,纯度为6n。

38.在一些实施例中,在步骤五中,氮气的通入卧式还原炉的速率为15l/min

‑

20l/min。

39.在一些实施例中,在步骤六中,氢气通入卧式还原炉的流量为10l/min

‑

15l/min。

40.在一些实施例中,在步骤六中,升温速率为10℃

‑

15℃/min;保温时间为20h

‑

25h,以使氧化锗与氢气之间的还原反应彻底。

41.在一些实施例中,在步骤七中,升温速率为10℃

‑

15℃/min;保温时间为4h

‑

5h,恒温时氢气流速控制在10l/min

‑

15l/min,此时氢气一方面作为保护气氛另一方面对u型孔内的氧化锗进行彻底地还原。

42.在一些实施例中,在步骤八中,降温速率为3℃/min

‑

5℃/min,降温时氢气流速控制在5l/min

‑

10l/min。降温速率在此范围内有利于控制锗单质的冷却膨胀过程,有利于提高最终锗金属小球的圆度。降温时氢气流速控制在该范围内,有利于降低氢气流对锗单质的冷却膨胀的约束,且由于还原过程在步骤七完成,能够降低氢气的消耗,降低生产成本。

43.在本公开的锗金属小球的制备方法中,u型孔3内的氧化锗通过还原反应获得锗单质(氧化锗通过还原反应获得锗单质,锗单质占有的体积减小,同时消除氧化锗之间的间隙),然后锗单质再高温熔化熔融之后降温凝固,降温凝固过程中锗会体积膨胀,从而利用u

型孔3的半球体33和锗的降温体积膨胀来获得近似球形的锗小球。由此,无需形成背景技术中的锗锭,从而极大地简化了工艺。

44.接下来说明具体的制备过程的实施例。

45.实施例1

46.步骤一,准备模具100,模具100为石墨板,板体具有沿厚度方向相反的上表面1和下表面2,板体设置有u型孔3,u型孔3具有位于板体的上表面1的开口31、从板体的上表面1向下延伸的圆柱体32以及从圆柱体32向下延伸的半球体33,圆柱体32的半径r与半球体33的半径r相同,圆柱体32的底面与半球体33的顶面在石墨的厚度方向完全重合,圆柱体32的高度h为6mm,圆柱体32的半径r为4mm,石墨板的灰度低于20ppm,板体的厚度为20mm;

47.步骤二,将氧化锗平铺在模具100上,以使填充满在多个u型孔3中,但模具100除多个u型孔3内存在有氧化锗外,模具100的上表面1的除u型孔3的部分不存在氧化锗,以防止模具100的上表面1的除u型孔3的部分在降温过程中由于表面残留的氧化锗还原得到的锗使得相邻小球之间出现粘接现象;

48.步骤三,将石墨板放在石墨舟内;

49.步骤四,将石墨舟放在卧式还原炉内;

50.步骤五,往卧式还原炉内通入氮气,赶走卧式还原炉内多余的空气,氮气通入卧式还原炉的速率为15l/min;

51.步骤六,向卧式还原炉内通入氢气,并以升温,升温速率为10℃/min,并在750℃左右保温20h,以通过还原反应形成锗单质,同时还原过程形成的水以气态溢出;

52.步骤七,保持通入氢气并保持卧式还原炉的出气口正常排气,还原反应完成之后,升温速率为10℃/min,升温至950℃,保温4h;

53.步骤八,保持通入氢气并保持卧式还原炉的出气口正常排气,逐渐冷却至室温,降温速率控制在4℃/min,降温时氢气流速控制在5l/min,u型孔3内的锗单质形成球状。

54.实施例1制备的锗金属小球,从外观看,还原出来的近似呈现出球状,每粒小球的重量约0.3

‑

0.4g,小球直径约3mm

‑

5mm,如图5所示。

55.对于出炉的锗金属小球,对其进行icp

‑

ms定量分析,三次分析结果表1。

56.表1锗金属小球的icp

‑

ms定量分析

[0057][0058]

从表1中的三组平行分析结果可知,其杂质的总含量在1ppm左右,已经达到纯度需求。

[0059]

采用上面详细的说明描述多个示范性实施例,但本文不意欲限制到明确公开的组合。因此,除非另有说明,本文所公开的各种特征可以组合在一起而形成出于简明目的而未示出的多个另外组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。