1.本发明属于冶金技术领域,具体涉及一种铝合金在线精炼除碱金属用氟化铝颗粒及其制备方法与应用。

背景技术:

2.随着现代工业的发展,大型铝材料构件的应用越来越多,对构件的要求越来越高,除了要保证其化学成分、力学性能和尺寸精度外,还不允许铸件有缩孔、气孔、渗漏、夹渣等缺陷。铝材料熔体净化处理是生产高质量的铝铸件的基木保证措施之一,也是提高铝材料综合性能的主要手段。在铝熔体中存在的碱金属会严重恶化铝合金的加工性能。这是因为在凝固过程,碱金属会在枝晶表面或晶界上析出和吸附,在热处理、热加工或者较高的工作温度下,晶界上的碱金属将形成液态吸附层,这种吸附层会形成裂纹源,最终导致脆性开裂。为此,对铝合金熔体进行净化处理降低其中的碱金属含量,对提高产品性能显得尤为必要。

技术实现要素:

3.本发明的第一目的在于提供一种铝合金在线精炼除碱金属用氟化铝颗粒;第二目的在于提供所述的铝合金在线精炼除碱金属用氟化铝颗粒的制备方法;第三目的在于提供所述的铝合金在线精炼除碱金属用氟化铝颗粒的应用。

4.本发明的第一目的是这样实现的,所述的铝合金在线精炼除碱金属用氟化铝颗粒是以氟化铝粉末、纯铝液和冰晶石为原料,经一次分级、一级处理、二次分级、二级处理步骤制备得到。

5.本发明的第二目的是这样实现的,包括一次分级、一级处理、二次分级和二级处理步骤,具体包括:a、一次分级:将氟化铝粉末经一次分级,挑选颗粒尺寸为10~50μm的氟化铝粉末得到氟化铝粉末a;b、一级处理:将纯铝液加热熔化后加入氟化铝粉末a并搅拌均匀,冷却至室温得到氟化铝颗粒ⅰ;c、二次分级:将氟化铝颗粒ⅰ进行二次分级,挑选颗粒尺寸为10~50μm的氟化铝颗粒得到氟化铝颗粒b;d、二级处理:将氟化铝颗粒b与冰晶石混合后加热至600~650℃,充分混合10~20min,冷却至室温得到目标物铝合金在线精炼除碱金属用氟化铝颗粒。

6.具体操作方法如下:(1)用振动筛将氟化铝粉末进行分级,分级完成后挑选颗粒尺寸在10~50μm范围内的氟化铝粉末进行预处理。

7.(2)将氟化铝粉末进行预处理(ⅰ)。按氟化铝与纯铝液质量之比为1:10~20的比例

进行配料,待纯铝液加热熔化后加入氟化铝粉末并搅拌均匀,搅拌时间15~30min。搅拌完成后冷却至室温,得到预处理氟化铝颗粒(ⅰ)。

8.(3)用振动筛将预处理氟化铝颗粒(ⅰ)再次进行分级。分级完成后挑选颗粒尺寸在10~50μm范围内的氟化铝粉末进行二次预处理。

9.(4)将氟化铝粉末进行预处理(ⅱ)。按氟化铝与冰晶石质量之比为1:5~10的比例进行配料,将两者混合后加热至600~650℃,充分混合,混合时间10~20min。冷却至室温后得到铝合金在线精炼除碱金属用氟化铝颗粒。

10.本发明的第三目的是这样实现的,所述的铝合金在线精炼除碱金属用氟化铝颗粒在提高铝熔体质量、降低铝合金中碱金属含量、提高产品性能工艺中的应用。

11.该氟化铝颗粒适合在铝合金在线精炼除碱金属过程中使用,在合金精炼过程中用ar气吹入,添加温度控制在720~740℃,氟化铝颗粒的加料速度为400~750g/min,ar气流量为40~60l/min。

12.本发明与传统除碱金属工艺相比,在生产过程中处理速度得到了大幅提升,除钠、锂及碱金属处理时间比在炉子里加入氯气处理快4倍,同时氟化铝颗粒的用量也显著下降。使用过程中不扬尘、不产生烟气,无需在熔炼炉中使用氯气及其他含盐的处理剂,因此没有腐蚀作用,可以改善工作环境及降低设备维护成本。能够提高铝熔体质量,降低铝合金中碱金属含量,提高产品加工性能。可以显著降低企业生产成本,增加企业的经济效益。

附图说明

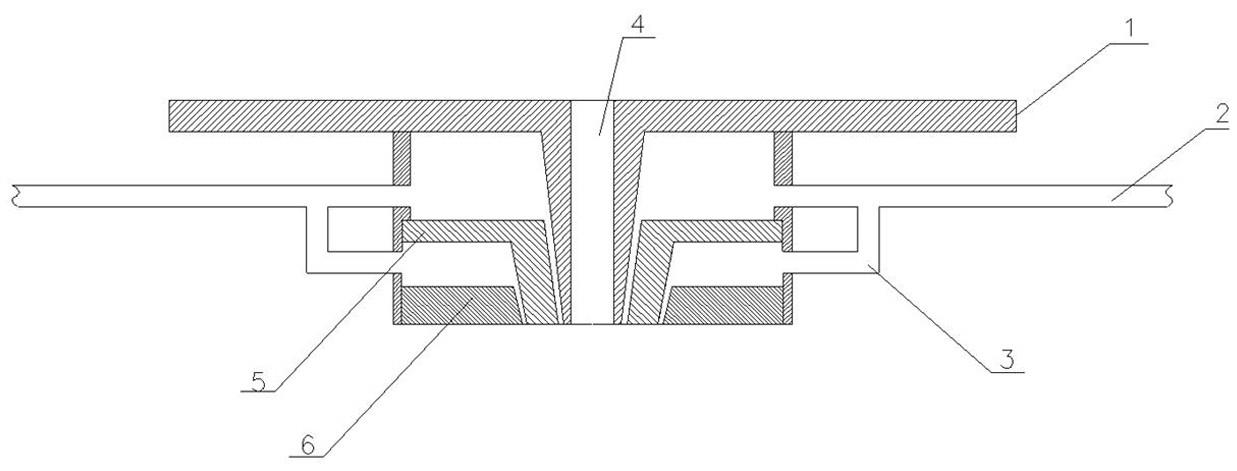

13.图1是本发明铝合金在线精炼除碱金属用氟化铝颗粒可用雾化喷嘴结构示意图;其中,1

‑

喷嘴基座,2

‑

雾化进气主管,3

‑

雾化进气支管,4

‑

导流孔,5

‑

上分流环,6

‑

下分流环;图2是800倍下雾化氟化铝颗粒sem形貌图;图3是雾化氟化铝颗粒粒度分析结果示意图。

具体实施方式

14.下面结合实施例对本发明作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变换或替换,均属于本发明的保护范围。

15.本发明所述的铝合金在线精炼除碱金属用氟化铝颗粒是以氟化铝粉末、纯铝液和冰晶石为原料,经一次分级、一级处理、二次分级、二级处理步骤制备得到。

16.本发明所述的铝合金在线精炼除碱金属用氟化铝颗粒的制备方法,包括一次分级、一级处理、二次分级和二级处理步骤,具体包括:a、一次分级:将氟化铝粉末经一次分级,挑选颗粒尺寸为10~50μm的氟化铝粉末得到氟化铝粉末a;b、一级处理:将纯铝液加热熔化后加入氟化铝粉末a并搅拌均匀,冷却至室温得到氟化铝颗粒ⅰ;c、二次分级:将氟化铝颗粒ⅰ进行二次分级,挑选颗粒尺寸为10~50μm的氟化铝颗粒得到氟化铝颗粒b;d、二级处理:将氟化铝颗粒b与冰晶石混合后加热至600~650℃,充分混合10~

20min,冷却至室温得到目标物铝合金在线精炼除碱金属用氟化铝颗粒。

17.b步骤中氟化铝粉末a和纯铝液的质量比为1:(10~20)。

18.d步骤中氟化铝颗粒b与冰晶石的质量比为1:(5~10)。

19.本发明所述的铝合金在线精炼除碱金属用氟化铝颗粒的应用为所述的铝合金在线精炼除碱金属用氟化铝颗粒在提高铝熔体质量、降低铝合金中碱金属含量、提高产品性能工艺中的应用。

20.所述的应用是将所述的铝合金在线精炼除碱金属用氟化铝颗粒在铝合金精炼过程中用惰性气体吹入,添加温度控制在720~740℃,铝合金在线精炼除碱金属用氟化铝颗粒的加料速度为400~750g/min,惰性气体流量为40~60l/min。

21.所述的惰性气体为氩气。

22.下面以具体实施案例对本发明做进一步说明:实施例1(1)用振动筛将氟化铝粉末进行分级,分级完成后挑选颗粒尺寸在10

‑

30μm范围内的氟化铝粉末进行预处理。

23.(2)将氟化铝粉末进行预处理(ⅰ)。按氟化铝与纯铝液质量之比为1:15的比例进行配料,待纯铝液加热熔化后加入氟化铝粉末并搅拌均匀,搅拌时间15min。搅拌完成后冷却至室温,得到预处理氟化铝颗粒(ⅰ)。

24.(3)用振动筛将预处理氟化铝颗粒(ⅰ)再次进行分级。分级完成后挑选颗粒尺寸在10

‑

30μm范围内的氟化铝粉末进行二次预处理。

25.(4)将氟化铝粉末进行预处理(ⅱ)。按氟化铝与冰晶石质量之比为1:8的比例进行配料,将两者混合后加热至600℃,充分混合,混合时间10min。冷却至室温后得到铝合金在线精炼除碱金属用氟化铝颗粒。

26.在合金精炼过程中用ar气吹入,添加温度控制在720℃,氟化铝颗粒的加料速度为400g/min,ar气流量为50l/min。

27.通过取炉前样进行碱金属含量分析可以发现,碱金属含量得到了显著的下降,其含量变化如下表所示:碱金属精炼前精炼后na15.4ppm<1ppmli9.2<2ppmca10.0ppm<1ppm

28.实施例2(1)用振动筛将氟化铝粉末进行分级,分级完成后挑选颗粒尺寸在30

‑

50μm范围内的氟化铝粉末进行预处理。

29.(2)将氟化铝粉末进行预处理(ⅰ)。按氟化铝与纯铝液质量之比为1:10的比例进行配料,待纯铝液加热熔化后加入氟化铝粉末并搅拌均匀,搅拌时间20min。搅拌完成后冷却至室温,得到预处理氟化铝颗粒(ⅰ)。

30.(3)用振动筛将预处理氟化铝颗粒(ⅰ)再次进行分级。分级完成后挑选颗粒尺寸在30

‑

50μm范围内的氟化铝粉末进行二次预处理。

31.(4)将氟化铝粉末进行预处理(ⅱ)。按氟化铝与冰晶石质量之比为1:5的比例进行

配料,将两者混合后加热至650℃,充分混合,混合时间20min。冷却至室温后得到铝合金在线精炼除碱金属用氟化铝颗粒。

32.在合金精炼过程中用ar气吹入,添加温度控制在720℃,氟化铝颗粒的加料速度为750g/min,ar气流量为40l/min。

33.通过取炉前样进行碱金属含量分析可以发现,碱金属含量得到了显著的下降,其含量变化如下表所示:碱金属精炼前精炼后na14.2ppm<1ppmli9.6<2ppmca10.8ppm<1ppm

34.实施例3(1)用振动筛将氟化铝粉末进行分级,分级完成后挑选颗粒尺寸在20

‑

40μm范围内的氟化铝粉末进行预处理。

35.(2)将氟化铝粉末进行预处理(ⅰ)。按氟化铝与纯铝液质量之比为1:20的比例进行配料,待纯铝液加热熔化后加入氟化铝粉末并搅拌均匀,搅拌时间30min。搅拌完成后冷却至室温,得到预处理氟化铝颗粒(ⅰ)。

36.(3)用振动筛将预处理氟化铝颗粒(ⅰ)再次进行分级。分级完成后挑选颗粒尺寸在20

‑

40μm范围内的氟化铝粉末进行二次预处理。

37.(4)将氟化铝粉末进行预处理(ⅱ)。按氟化铝与冰晶石质量之比为1:10的比例进行配料,将两者混合后加热至620℃,充分混合,混合时间15min。冷却至室温后得到铝合金在线精炼除碱金属用氟化铝颗粒。

38.在合金精炼过程中用ar气吹入,添加温度控制在720℃,氟化铝颗粒的加料速度为600g/min,ar气流量为60l/min。

39.通过取炉前样进行碱金属含量分析可以发现,碱金属含量得到了显著的下降,其含量变化如下表所示:碱金属精炼前精炼后na14.9ppm<1ppmli9.4<2ppmca9.9ppm<1ppm

40.从上述结果可以发现,铝熔体质量得到了提高,铝合金中碱金属含量显著降低。在使用过程中不扬尘、不产生烟气,无需在熔炼炉中使用氯气及其他含盐的处理剂,因此没有腐蚀作用,可以改善工作环境及降低设备维护成本。可以显著降低企业生产成本,增加企业的经济效益。

41.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。