1.本发明属于聚酰亚胺纤维膜技术领域,涉及一种表面具有羧基功能基元的聚酰亚胺纳米纤维膜。

背景技术:

2.静电纺丝是一种可以连续制备聚合物纳米纤维的方法,通过该方法制备的纳米纤维膜具有比表面积高,孔隙率大,透气性好等优点。静电纺丝的主要过程是通过在纺丝液针头处施加一定的电压,使聚合物溶液形成泰勒锥,逐渐增加电压,破坏聚合物表面张力,最终形成稳定的射流,喷在接收基板上。近年来,随着纳米材料的广泛应用,人们对静电纺丝的研究不断深入使这种技术迅速发展,推动了该技术在各个领域中的应用。目前在能源应用,增强复合材料,过滤材料,电子传感器和生物组织工程方面发挥着十分重要的作用。

3.聚酰亚胺是一种新型高性能聚合物材料,聚酰亚胺分子结构可被设计并且存在着稳定的酰亚胺环结构,赋予了聚酰亚胺突出的热稳定性,化学稳定性和优异的机械性能。利用静电纺丝技术,制得的聚酰亚胺纳米纤维膜不仅仅具有极高的比表面积,而且还具有良好的化学稳定性和热稳定性能。近年来,开发新型表面功能化的聚酰亚胺纳米纤维成为当下研究的热点,通过分子结构设计选择带有特殊官能团的二酐和二胺单体,制备含有功能官能团的聚酰亚胺纳米纤维膜成为常用方法。但是在高温环化过程中,大量活性官能团易排列在聚酰亚胺纳米纤维内部而并非在纤维表面,无法真正意义上实现聚酰亚胺纤维表面官能化。

4.本发明首先使用任意含有羧基官能团的多元酸酐和多元胺单体经溶液缩合聚合制得聚酰胺酸溶液,其中多元酸酐和多元胺单体中至少有一种单体含羧基基元,然后通过静电纺丝制得纳米纤维膜,适当热处理得到部分环化的聚酰胺酸纳米纤维膜,最后经过碱液诱导,再次环化,成功将羧酸基元诱导至聚酰亚胺纤维表面,提高了纤维表面羧酸基元含量。

技术实现要素:

5.本发明的目的在于提供一种表面具有羧基功能基元的聚酰亚胺纳米纤维膜,通过对纤维膜进行氨水诱导成功使羧基排列在纤维表面,提高了纤维表面羧基功能基元数量,实现了表面官能化。同时,该纳米纤维膜仍然保持较高热稳定性和化学稳定性。

6.一种表面具有羧基功能基元的聚酰亚胺纳米纤维膜,其特征在于,纳米纤维的直径为20~700nm,纤维膜的厚度为5~100nm,羧基占纤维膜整体含量的0.4~10重量%。

7.进一步地,纳米纤维的直径为50~600nm,纤维膜的厚度为15~80nm,羧基含量占纤维膜整体含量的0.5~8%,

8.进一步地,所述表面具有羧基功能基元的聚酰亚胺纳米纤维膜的拉伸强度为10-50mpa,优选15~35mpa,纤维膜的孔隙率为50-95%,优选60~92%。

9.其中,多元酸酐和多元胺单体中至少有一种单体含羧基功能基元;优选多元酸酐与含有羧基功能基元的多元胺;多元胺单体中,含羧基功能基元的多元胺的含量为0~40mol%,优选2-35mol%,特别优选5~30mol%。

10.一种表面具有羧基功能基元的聚酰亚胺纳米纤维膜的制备方法,包括如下步骤:

11.a:采用溶液缩聚法合成含羧基功能基元的聚酰胺酸溶液,通过静电纺丝,制备得到含羧基功能基元的聚酰胺酸纳米纤维膜;

12.b:将步骤a得到的聚酰胺酸纳米纤维膜进行热处理,得到部分环化的聚酰胺酸纳米纤维膜;

13.c:将步骤b得到的部分环化聚酰胺酸纳米纤维膜置于浓度为0.005~0.025wt%稀氨水溶液中处理6s~5min;

14.d:将经步骤c处理后的聚酰胺酸纳米纤维膜浸入去离子水中进行静置0.5~12h;

15.e:将经步骤d处理后的聚酰胺酸纳米纤维膜置于浓度为0.3~1wt%酸溶液中酸化10min~5h,;

16.f:将经步骤e处理后的聚酰胺酸纳米纤维膜进行热处理,制得羧基功能基元处于聚酰亚胺纳米纤维表面的聚酰亚胺纳米纤维膜。

17.其中,步骤a中含羧基功能基元的聚酰胺酸溶液由任意含羧基功能基元的多元酸酐或多元胺单体经溶液缩合聚合制得,其中,多元酸酐和多元胺单体中至少有一种单体含羧基功能基元;优选多元酸酐与含有羧基功能基元的多元胺;多元胺单体中,含羧基功能基元的多元胺的含量为0~40mol%,优选2-35mol%,特别优选5-30mol%。

18.其中,步骤b中的热处理温度为120-350℃,优选150~300℃,保温时间0.5-4h,优选1~2h。

19.其中,步骤c中的稀氨水浓度为0.006~0.023wt%,处理时间为8s~3min;稀氨水溶液中处理发生羧基与氨的络合季铵化,进一步地,处理后可以用去离子水洗至中性。

20.其中,步骤d中的去离子水温度为20-55℃,优选25~50℃,静置时间为0.6~10h;静置过程中发生分子链段的运动及功能基元向表面的诱导排列。

21.其中,步骤e中的酸溶液浓度为0.4~0.9wt%,酸化时间为15min~4h;所述酸优选为乙酸;进一步地,酸化后使用去离子水清洗至中性,自然晾干。

22.其中,步骤c-e中的稀氨水溶液、水和酸溶液为过量使用。

23.其中,步骤f中的热处理条件为:加热至250-350℃,优选280~320℃,保温0.5-4h,1~2h。

24.与现有技术相比,本方法具有以下优良效果:

25.1.本发明提供的方法操作简便易重复,条件可控,通过诱导的方法提高了纤维膜表面羧酸基元的含量,实现了聚酰亚胺纳米纤维表面的羧基官能化。

26.2.本发明提供的方法可以使聚酰亚胺中的羧基大量地排列在纤维表面,大大提高了羧基官能团进一步反应的可能性和效率,通过羧基的反应所制备的表面含其他功能基元的聚酰亚胺纳米纤维膜可作为新型的功能型聚酰亚胺材料。

27.3.本发明制备的表面含功能基元聚酰亚胺纳米纤维膜具有表现出增强的亲水性,而且经氨水处理后出现了微交联结构,保留了聚酰亚胺纳米纤维膜高孔隙率、优异的化学稳定性和热尺寸稳定性的优点的同时,大大提高了纤维膜的力学性能。

附图说明

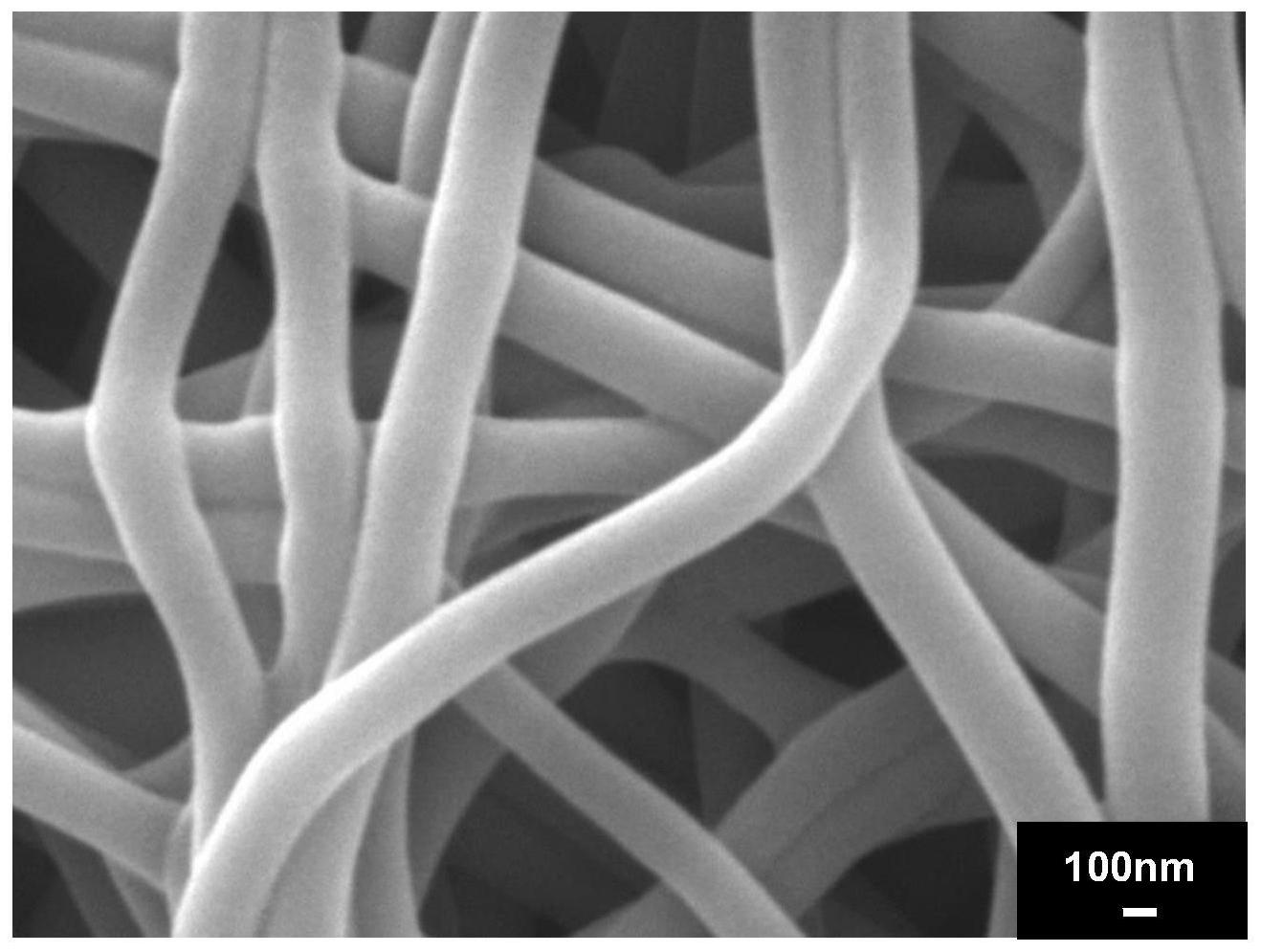

28.图1a是按照实施例1制备表面含羧基聚酰亚胺纳米纤维膜的扫描电镜图,放大倍数50000倍

29.图1b是按照实施例1制备表面含羧基聚酰亚胺纳米纤维膜全反射红外谱图

30.图2a是按照实施例2制备表面含羧基聚酰亚胺纳米纤维膜的扫描电镜图,放大倍数50000倍

31.图2b是按照实施例2制备表面含羧基聚酰亚胺纳米纤维膜全反射红外谱图

32.图3a是按照实施例3制备表面含羧基聚酰亚胺纳米纤维膜的扫描电镜图,放大倍数50000倍

33.图3b是按照实施例3制备表面含羧基聚酰亚胺纳米纤维膜全反射红外谱图

34.图4a是按照实施例4制备表面含羧基聚酰亚胺纳米纤维膜的扫描电镜图,放大倍数50000倍

35.图4b是按照实施例4制备表面含羧基聚酰亚胺纳米纤维膜全反射红外谱图

36.图5a是按照实施例5制备表面含羧基聚酰亚胺纳米纤维膜的扫描电镜图,放大倍数50000倍

37.图5b是按照实施例5制备表面含羧基聚酰亚胺纳米纤维膜全反射红外谱图

具体实施方式

38.下面结合具体实施例,进一步阐述发明。应该说明的是:以下实施例仅用以说明本发明而并非限制本发明所描述的技术方案。因此,尽管本说明书参照下述的实施例对本发明已进行了详细的说明,但是,本领域的技术人员应当理解,仍然可以对本发明进行修改或等同替换;而一切不脱离本发明的精神和范围的技术方案及其改进,其均应涵盖在本发明的权利要求范围当中。

39.对比例1

40.(1)按二酐与二胺摩尔比为1.01:1,其中两种不同的二胺摩尔比为1:1,分别称取均苯四甲酸二酐(pmda)14.034g、4,4

’-

二氨基二苯醚(oda)6.378g,3,5

’-

二氨基苯甲酸(daba)4.846g。将二胺oda和daba全部溶于100ml的n,n-二甲基甲酰胺(dmf)溶剂中,机械搅拌至两种二胺完全溶解于dmf,在冰水浴的条件下,分10次先后加入二酐pmda,待所有的二酐全部反应后,撤掉冰水浴继续搅拌2h,取一定体积的聚酰胺酸溶液于20ml注射器中,应用静电纺丝技术制备出聚酰胺酸纤维膜,静电纺丝机具体参数为纺丝电压:正压22kv,负压-3kv;纺丝温度:室温;纺丝湿度:35~50%;注射器针头直径:12号;推进量:0.004ml/min;接收辊转速:400r/min;接收距离:20cm;接收基底:铝箔;纺丝时间10h。将纺好的聚酰胺酸纳米纤维膜放置在超净台中静置12h。

41.(2)将上一步的纳米纤维膜置于高温烘箱中,300℃保温2h。

42.最终得到表面具有羧基功能基元的聚酰亚胺纳米纤维膜,纳米纤维直径为352.3nm,该膜厚度为45.8μm,羧基占纤维膜整体含量的6.2重量%,孔隙率为90%,力学强度为16.8mpa,与水的接触角为132

°

。

43.实施例1

44.(1)按二酐与二胺摩尔比为1.01:1,其中两种不同的二胺摩尔比为1:1,分别称取

均苯四甲酸二酐(pmda)14.034g、4,4

’-

二氨基二苯醚(oda)6.378g,3,5

’-

二氨基苯甲酸(daba)4.846g。将二胺oda和daba全部溶于100ml的n,n-二甲基甲酰胺(dmf)溶剂中,机械搅拌至两种二胺完全溶解于dmf,在冰水浴的条件下,分10次先后加入二酐pmda,待所有的二酐全部反应后,撤掉冰水浴继续搅拌2h,取一定体积的聚酰胺酸溶液于20ml注射器中,应用静电纺丝技术制备出聚酰胺酸纤维膜,静电纺丝机具体参数为纺丝电压:正压22kv,负压-3kv;纺丝温度:室温;纺丝湿度:35~50%;注射器针头直径:12号;推进量:0.004ml/min;接收辊转速:400r/min;接收距离:20cm;接收基底:铝箔;纺丝时间10h。将纺好的聚酰胺酸纳米纤维膜放置在超净台中静置12h。

45.(2)将上一步的纳米纤维膜放入高温烘箱,150℃保温2h。

46.(3)将上一步的纳米纤维膜浸泡在0.006wt%氨水溶液中30s,迅速取出。

47.(4)将上一步的纳米纤维膜放置去离子水中,1h后取出。

48.(5)将上一步的纳米纤维膜放置在0.5wt%乙酸溶液中,3h后取出经大量去离子水洗晾干。

49.(6)将上一步的纳米纤维膜置于高温烘箱中,300℃保温2h。

50.最终得到表面具有羧基功能基元的聚酰亚胺纳米纤维膜,纳米纤维直径为352.3nm,该膜厚度为41.1μm,羧基占纤维膜整体含量的6.2重量%,孔隙率为81%,力学强度为25.7mpa,与水的接触角为42

°

。

51.实施例2

52.(1)按二酐与二胺摩尔比为1.01:1,其中两种不同的二胺摩尔比为1:1,分别称取均苯四甲酸二酐(pmda)14.034g、4,4

’-

二氨基二苯醚(oda)6.378g,3,5

’-

二氨基苯甲酸(daba)4.846g。将二胺oda和daba全部溶于100ml的n,n-二甲基甲酰胺(dmf)溶剂中,机械搅拌至两种二胺完全溶解于dmf,在冰水浴的条件下,分10次先后加入二酐pmda,待所有的二酐全部反应后,撤掉冰水浴继续搅拌2h,取一定体积的聚酰胺酸溶液于20ml注射器中,应用静电纺丝技术制备出聚酰胺酸纤维膜,静电纺丝机具体参数为纺丝电压:正压22kv,负压-3kv;纺丝温度:室温;纺丝湿度:35~50%;注射器针头直径:12号;推进量:0.004ml/min;接收辊转速:400r/min;接收距离:20cm;接收基底:铝箔;纺丝时间10h。将纺好的聚酰胺酸纳米纤维膜放置在超净台中静置12h。

53.(2)将上一步的纳米纤维膜放入高温烘箱,250℃保温2h。

54.(3)将上一步得到的纳米纤维膜浸泡在0.006wt%氨水溶液中30s,迅速取出。

55.(4)将上一步的纳米纤维膜放置去离子水中,1h后取出。

56.(5)将上一步的纳米纤维膜放置在0.5wt%乙酸溶液中,3h后取出经大量去离子水洗晾干。

57.(6)将上一步的纳米纤维膜置于高温烘箱中,300℃保温2h。

58.最终得到表面具有羧基功能基元的聚酰亚胺纳米纤维膜,纳米纤维直径为352.1nm,该膜厚度为31.2μm,羧基占纤维膜整体含量的6.2重量%,孔隙率为88%,力学强度为20.6mpa,与水的接触角为38

°

。

59.实施例3

60.(1)按二酐与二胺摩尔比为1.01:1,其中两种不同的二胺摩尔比为1:1,分别称取均苯四甲酸二酐(pmda)14.034g、4,4

’-

二氨基二苯醚(oda)6.378g,3,5

’-

二氨基苯甲酸

(daba)4.846g。将二胺oda和daba全部溶于100ml的n,n-二甲基甲酰胺(dmf)溶剂中,机械搅拌至两种二胺完全溶解于dmf,在冰水浴的条件下,分10次先后加入二酐pmda,待所有的二酐全部反应后,撤掉冰水浴继续搅拌2h,取一定体积的聚酰胺酸溶液于20ml注射器中,应用静电纺丝技术制备出聚酰胺酸纤维膜,静电纺丝机具体参数为纺丝电压:正压22kv,负压-3kv;纺丝温度:室温;纺丝湿度:35~50%;注射器针头直径:12号;推进量:0.004ml/min;接收辊转速:400r/min;接收距离:20cm;接收基底:铝箔;纺丝时间10h。将纺好的聚酰胺酸纳米纤维膜放置在超净台中静置12h。

61.(2)将上一步的纳米纤维膜放入高温烘箱,250℃保温2h。

62.(3)将上一步得到的纳米纤维膜浸泡在0.023wt%氨水溶液中30s,迅速取出。

63.(4)将上一步的纳米纤维膜放置去离子水中,1h后取出水洗晾干。

64.(5)将上一步的纳米纤维膜放置在0.5wt%乙酸溶液中,3h后取出经大量去离子水洗晾干。

65.(6)将上一步的纳米纤维膜置于高温烘箱中,300℃保温2h。

66.最终得到表面具有羧基功能基元的聚酰亚胺纳米纤维膜,纳米纤维直径为352.3nm,该膜厚度为31.1μm,羧基占纤维膜整体含量的6.2重量%,孔隙率为86%,力学强度为22.3mpa,与水的接触角为35

°

。

67.实施例4

68.(1)按二酐与二胺摩尔比为1.01:1,其中两种不同的二胺摩尔比为1:1,分别称取均苯四甲酸二酐(pmda)14.034g、4,4

’-

二氨基二苯醚(oda)6.378g,3,5

’-

二氨基苯甲酸(daba)4.846g。将二胺oda和daba全部溶于100ml的n,n-二甲基甲酰胺(dmf)溶剂中,机械搅拌至两种二胺完全溶解于dmf,在冰水浴的条件下,分10次先后加入二酐pmda,待所有的二酐全部反应后,撤掉冰水浴继续搅拌2h,取一定体积的聚酰胺酸溶液于20ml注射器中,应用静电纺丝技术制备出聚酰胺酸纤维膜,静电纺丝机具体参数为纺丝电压:正压22kv,负压-3kv;纺丝温度:室温;纺丝湿度:35~50%;注射器针头直径:12号;推进量:0.004ml/min;接收辊转速:400r/min;接收距离:20cm;接收基底:铝箔;纺丝时间10h。将纺好的聚酰胺酸纳米纤维膜放置在超净台中静置12h。

69.(2)将上一步的纳米纤维膜放入高温烘箱,250℃保温2h。

70.(3)将上一步得到的纳米纤维膜浸泡在0.023wt%氨水溶液中3min,迅速取出。

71.(4)将上一步的纳米纤维膜放置去离子水中,1h后取出。

72.(5)将上一步的纳米纤维膜放置在0.5wt%乙酸溶液中,3h后取出经大量去离子水洗晾干。

73.(6)将上一步的纳米纤维膜置于高温烘箱中,300℃保温2h。

74.最终得到表面具有羧基功能基元的聚酰亚胺纳米纤维膜,纳米纤维直径为352.2nm,该膜厚度为31.3μm,羧基占纤维膜整体含量的6.2重量%,孔隙率为83%,力学强度为24.8mpa,与水的接触角为40

°

。

75.实施例5

76.(1)按二酐与二胺摩尔比为1.01:1,其中两种不同的二胺摩尔比为1:1,分别称取均苯四甲酸二酐(pmda)14.034g、4,4

’-

二氨基二苯醚(oda)6.378g,3,5

’-

二氨基苯甲酸(daba)4.846g。将二胺oda和daba全部溶于100ml的n,n-二甲基甲酰胺(dmf)溶剂中,机械搅

拌至两种二胺完全溶解于dmf,在冰水浴的条件下,分10次先后加入二酐pmda,待所有的二酐全部反应后,撤掉冰水浴继续搅拌2h,取一定体积的聚酰胺酸溶液于20ml注射器中,应用静电纺丝技术制备出聚酰胺酸纤维膜,静电纺丝机具体参数为纺丝电压:正压22kv,负压-3kv;纺丝温度:室温;纺丝湿度:35~50%;注射器针头直径:12号;推进量:0.004ml/min;接收辊转速:400r/min;接收距离:20cm;接收基底:铝箔;纺丝时间10h。将纺好的聚酰胺酸纳米纤维膜放置在超净台中静置12h。

77.(2)将上一步的纳米纤维膜放入高温烘箱250℃,2h。

78.(3)将上一步得到的纳米纤维膜浸泡在0.023wt%氨水溶液中3min,迅速取出。

79.(4)将上一步的纳米纤维膜放置去离子水中,1h后取出。

80.(5)将上一步的纳米纤维膜放置在0.9wt%乙酸溶液中,3h后取出经大量去离子水洗晾干。

81.(6)将上一步的纳米纤维膜置于高温烘箱中,300℃保温2h。

82.最终得到表面具有羧基功能基元的聚酰亚胺纳米纤维膜,纳米纤维直径为352.3nm,该膜厚度为31.2μm,羧基占纤维膜整体含量的6.2重量%,孔隙率为84%,力学强度为24.1mpa,与水的接触角为37

°

。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。