1.本发明涉及铝合金铸造技术领域,特别涉及一种铝合金半固态浆料的制备方法及其压铸方法。

背景技术:

2.如今市场对铸件轻量化的需求日益增加,以铝代钢逐渐成为主流。但是普通的铝合金薄壁压铸件由于无法进行焊接和热处理,就使得其在应用上具有很大的局限性,而通过半固态压铸方法可以有效的解决这些难题。然而以往的半固态压铸方法主要采用机械搅拌式半固态制浆方法制备所需浆料,使用这种方法制浆会使浆料与空气大量接触,使得浆料内氧化物含量增多,还会产生卷气现象,致使半固态浆料质量较差,用这种浆料压铸出的铸件力学性能、可焊接性与可热处理性大大降低。以往的半固态压铸方法一般需要15~30s以上才能获得半固态浆料,因此生产节拍较慢,影响生产效率。

3.鉴于此,需要一种铝合金半固态浆料的制备方法及其压铸方法,能够缩短制浆时间,压铸件无卷气且氧化物含量低。

技术实现要素:

4.(一)要解决的技术问题

5.为了解决现有技术的上述问题,本发明提供的一种铝合金半固态浆料的制备方法及其压铸方法,能够缩短制浆时间,压铸件无卷气且氧化物含量低。

6.(二)技术方案

7.为了达到上述目的,本发明采用的一种技术方案为:

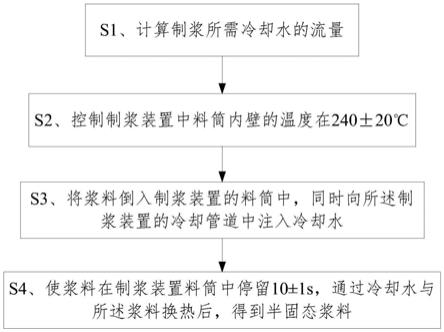

8.一种铝合金半固态浆料的制备方法,包括步骤:

9.s1、计算制浆所需冷却水的流量;

10.s2、控制制浆装置中料筒内壁的温度在240

±

20℃;

11.s3、将浆料倒入制浆装置的料筒中,同时向所述制浆装置的冷却管道中注入冷却水;

12.s4、使浆料在制浆装置料筒中停留10

±

1s,通过冷却水与所述浆料换热后,得到半固态浆料。

13.为了达到上述目的,本发明采用的一种技术方案为:

14.一种上述半固态浆料的压铸方法,通过制浆装置的冲头将半固态浆料推入压铸机上的模具中,并施加压力使其成型。

15.(三)有益效果

16.本发明的有益效果在于:通过设置计算制浆所需冷却水的流量;控制制浆装置中料筒内壁的温度在240

±

20℃;将浆料倒入制浆装置的料筒中,同时向所述制浆装置的冷却管道中注入冷却水;使浆料在制浆装置料筒中停留10

±

1s,通过冷却水与所述浆料换热后,得到半固态浆料,能够缩短制浆时间,压铸件无卷气且氧化物含量低。

附图说明

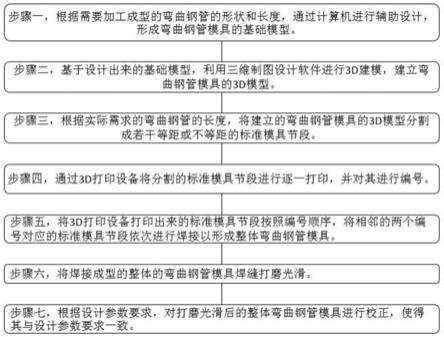

17.图1为本发明实施例的铝合金半固态浆料的制备方法的流程图;

18.图2为本发明实施例的制浆装置的整体结构示意图;

19.图3为本发明实施例三的样品的微观组织图;

20.图4为本发明实施例四的样品的微观组织图;

21.图5为本发明实施例五的样品的微观组织图;

22.图6为本发明实施例六的样品的微观组织图;

23.图7为本发明对比例一的试件的局部外观图;

24.图8为本发明对比例一的样品的外观图;

25.图9为本发明对比例二的样品的外观图;

26.图10为本发明对比例二的样品微观组织图;

27.图11为本发明对比例二的试件的局部外观图;

28.图12为本发明对比例三的试件的局部外观图;

29.图13为本发明对比例三的样品的外观图;

30.图14为本发明对比例四的样品的外观图;

31.图15为本发明对比例四的样品的微观组织图;

32.图16为本发明对比例四的试件局部外观图。

33.【附图标记说明】

34.1:冷却管道;1

‑

1:冷却水入口;1

‑

2为冷却水出口;

35.2:加热管道;2

‑

1:加热介质入口;2

‑

2:加热介质出口;

36.3:料筒外层;

37.4:保温层;

38.5:料筒内层;

39.6:浆料;

40.7:冲头;

41.8:电热偶;

42.d为料筒内壁直径;

43.l为料筒有效长度;

44.h为浆料倒入料筒后的液面高度。

具体实施方式

45.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

46.请参照图1和2,一种铝合金半固态浆料的制备方法,包括步骤:

47.s1、计算制浆所需冷却水的流量;

48.步骤s1具体为:

49.s11、根据所需要制备的浆料6重量m、压铸时所用料筒的内壁直径d、料筒有效长度l和浆料6倒入料筒后的液面高度h,计算出熔体系数k,其中,

50.s12、根据熔体系数k和折算系数η,计算得到冷却水的流量q,其中,q=k*η,所述折算系数η的取值范围为1

×

10

‑6至2

×

10

‑6。

51.具体地,所述折算系数η的取值与铸件的壁厚和结构有关;当铸件壁厚较厚且结构复杂时,取大值;当铸件壁厚薄且结构简单时,取小值;

52.s2、控制制浆装置中料筒内壁的温度在240

±

20℃;

53.步骤s2具体为:

54.通过制浆装置的加热管道2与冷却管道1相配合,控制料筒内壁的温度在240

±

20℃。

55.s3、将浆料6倒入制浆装置的料筒中,同时向所述制浆装置的冷却管道1中注入冷却水;

56.步骤s3具体为:

57.将温度处于640

±

5℃的浆料6倒入制浆装置的料筒中,同时向所述制浆装置的冷却管道1中注入40

±

20℃的冷却水。

58.s4、使浆料6在制浆装置料筒中停留10

±

1s,通过冷却水与所述浆料6换热后,得到半固态浆料6。

59.所述制浆装置包括料筒、加热管道2、冷却管道1、电热偶8和冲头7;

60.所述料筒由料筒内层5、保温层4和料筒外层3组成;

61.所述料筒内层5分别与所述加热管道2和冷却管道1相连接;

62.所述加热管道2和冷却管道1分别设置于所述保温层4内,且呈螺旋状排布;

63.所述冲头7设置于所述料筒内层5的一侧,且与所述料筒可滑动连接。

64.具体地,所述料筒内层和料筒外层均为钢材质,料筒外层起支撑作用;

65.所述制浆装置还包括温控模块;

66.所述加热管道2内设有电加热元件,所述温控模块分别与所述电加热元件、冷却管道1和热电偶电连接。

67.所述电加热元件可以为电阻丝或者通入加热介质(如导热油),其主要作用是:在压铸过程中浆料6倒入料筒前,若料筒温度低于初始温度,则通过电加热元件加热或者通入加热介质的方法提高料筒内壁温度;冷却管道1的主要作用是:在压铸过程中浆料6倒入料筒前,若料筒温度高于初始温度,则通过通入冷却水降低料筒内壁温度;在浆料6倒入料筒后,通过通入冷却水带走料筒内层5的热量,使得浆料6向料筒内层5传递的热量增多,减少了制备半固态浆料6的时间,从而提高了生产效率。

68.所述热电偶用来测量料筒内壁的温度,在压铸过程中通过温控模块将料筒内壁温度维持在初始温度(240

±

20℃)。当温度低于初始温度时,温控模块开启电加热元件或者控制加热介质流入加热管道2,使料筒内壁温度提升到初始温度;当料筒的温度高于初始温度时,温控模块控制冷却水流入冷却管道1,使料筒内壁温度降低到初始温度。在温控模块的调控下,通过加热管道2与冷却管道1的配合,使得在压铸过程中浆料6倒入料筒前,料筒内壁维持在初始温度,从而减小料筒内壁与浆料6的温差,降低浆料6温度下降速度,避免在压铸过程中的制浆环节于料筒内壁处形成较厚的凝固层,导致成形质量较差,甚至难以成形。而保温层4的存在降低了料筒内层5向外界传递温度的速度,进而降低了浆料6的冷却速度,进一步减慢了凝固层的生成。

69.在半固态压铸过程中,由于本技术是通过浆料6在料筒中孕育形成半固态浆料6,避免了卷气现象的发生,同时也减少了浆料6与空气的接触,大大降低了氧化物的生成。冷却水的通入带走了料筒内层5的热量,使得浆料6向料筒内壁传递的热量增多,减少了半固态压铸过程中制备半固态浆料6的时间,因而提高了生产效率。

70.实施例二

71.一种对实施例一中半固态浆料6的压铸方法,通过制浆装置的冲头7将半固态浆料6推入压铸机上的模具中,并施加压力使其成型。

72.实施例三

73.步骤1:所需浆料的重量m为1kg、所用料筒的内壁直径d为60mm、料筒有效长度l为300mm、浆料倒入料筒后的液面高度h为28mm,进而计算出熔体模数k≈38kg/m2。通过q=k*η计算出所用冷却水的流量范围为3.8

×

10

‑

5~7.6

×

10

‑

5m3/s,根据样件的结构取3.8

×

10

‑

5m3/s为设定流量。

74.步骤2:通过导热油加热的方法,并与水冷却法配合使料筒内壁维持在230℃;

75.步骤3:将635℃的浆料倒入料筒;

76.步骤4:在浆料倒入料筒的同时向冷却管道中通入20℃的冷却水;

77.步骤5:使浆料在料筒内停留10s;

78.步骤6:将浆料压铸成形。

79.请参照图3,本实施例中,对成形的试件进行取样(下文简称样品),图3为样品的微观组织图,其显微结构总体表现为蔷薇状和近球状的半固态组织。该实施例条件下生产出来的试件无氧化物杂质,也未见气孔生成,对其进行热处理无鼓泡。

80.实施例四

81.步骤1:所需浆料的重量m为1.6kg、所用料筒的内壁直径d为60mm、料筒有效长度l为300mm、浆料倒入料筒后的液面高度h为40mm,进而计算出熔体模数k≈28kg/m2。通过q=k*η计算出所用冷却水的流量范围为2.8

×

10

‑

5~5.6

×

10

‑

5m3/s,根据样件的结构取5.6

×

10

‑

5m3/s为设定流量。

82.步骤2:通过导热油加热的方法,并与水冷却法配合使料筒内壁维持在240℃;

83.步骤3:将640℃的浆料倒入料筒;

84.步骤4:在浆料倒入料筒的同时向冷却管道中通入40℃的冷却水;

85.步骤5:使浆料在料筒内停留9s;

86.步骤6:将浆料压铸成形。

87.本实施例中,对成形的试件进行取样,图4为样品的微观组织图,其显微结构总体表现为蔷薇状和近球状的半固态组织。该实施例条件下生产出来的试件无氧化物杂质,也未见气孔生成,对其进行热处理无鼓泡。

88.实施例五

89.步骤1:本实施例所用浆料的重量,以及所用料筒的内壁直径、长度和实施例三中相同;

90.步骤2:通过电阻丝加热的方法,并与水冷却法配合使料筒内壁维持在245℃;

91.步骤3:将645℃的浆料倒入料筒;

92.步骤4:在浆料倒入料筒的同时向冷却管道中通入50℃的冷却水;

93.步骤5:使浆料在料筒内停留11s;

94.步骤6:将浆料压铸成形。

95.本实施例中,对成形的试件进行取样,图5为样品的微观组织图,其显微结构总体表现为蔷薇状和近球状的半固态组织。该实施例条件下生产出来的试件无氧化物杂质,也未见气孔生成,对其进行热处理无鼓泡。

96.实施例六

97.步骤1:本实施例所用浆料的重量,以及所用料筒的内壁直径、长度和实施例四中相同;

98.步骤2:通过电阻丝加热的方法,并与水冷却法配合使料筒内壁维持在255℃;

99.步骤3:将635℃的浆料倒入料筒;

100.步骤4:在浆料倒入料筒的同时向冷却管道中通入30℃的冷却水;

101.步骤5:使浆料在料筒内停留9s;

102.步骤6:将浆料压铸成形。

103.本实施例中,对成形的试件进行取样,图6为样品的微观组织图,其显微结构总体表现为蔷薇状和近球状的半固态组织。该实施例条件下生产出来的试件无氧化物杂质,也未见气孔生成,对其进行热处理无鼓泡。

104.对比例一

105.步骤1:本对比例所用浆料的重量,以及所用料筒的内壁直径、长度和实施例三中相同;

106.步骤2:通过导热油加热的方法,并与水冷却法配合使料筒内壁维持在230℃;

107.步骤3:将635℃的浆料倒入料筒;

108.步骤4:在浆料倒入料筒的同时向冷却管道中通入20℃的冷却水;

109.步骤5:使浆料在料筒内停留13s;

110.步骤6:将浆料压铸成形。

111.本对比例中,对成形的试件进行取样,图7为试件的局部外观图,试件存在明显残缺;图8为样品的外观图,可以看到明显的冷隔缺陷。该对比例条件下生产出来的试件轮廓不清、边角残缺,且试件还存在冷隔缺陷。

112.对比例二

113.步骤1:本对比例所用浆料的重量,以及所用料筒的内壁直径、长度和实施例三中相同;

114.步骤2:通过导热油加热的方法,并与水冷却法配合使料筒内壁维持在230℃;

115.步骤3:将635℃的浆料倒入料筒;

116.步骤4:在浆料倒入料筒的同时向冷却管道中通入20℃的冷却水;

117.步骤5:使浆料在料筒内停留8s;

118.步骤6:将浆料压铸成形。

119.本对比例中,对成形的试件进行取样,图9为样品外观图,存在明显的氧化物;图10为样品的微观组织图,其显微结构总体表现为球状晶数量少,金相组织不均匀,还存在显微缩孔现象;图11为热处理后的试件局部外观图,存在明显的鼓泡现象。该对比例条件下生产出来的试件存在气孔,氧化物含量较高,对其进行热处理时出现鼓泡。

120.对比例三

121.步骤1:本对比例所用浆料的重量,以及所用料筒的内壁直径、长度和实施例三相同;

122.步骤2:通过导热油加热的方法,并与水冷却法配合使料筒内壁维持在230℃;

123.步骤3:将620℃的浆料倒入料筒;

124.步骤4:在浆料倒入料筒的同时向冷却管道中通入20℃的冷却水;

125.步骤5:使浆料在料筒内停留10s;

126.步骤6:将浆料压铸成形。

127.本对比例中,对成形的试件进行取样,图12为试件的局部外观图,试件存在明显残缺;图13为样品的外观图,可以看到明显的冷隔缺陷。该对比例条件下生产出来的试件轮廓不清、边角残缺,且试件还存在冷隔缺陷。

128.对比例四

129.本对比例所用浆料的重量,以及所用料筒的内壁直径、长度和实施例三中相同;

130.步骤2:通过导热油加热的方法,并与水冷却法配合使料筒内壁维持在230℃;

131.步骤3:将660℃的浆料倒入料筒;

132.步骤4:在浆料倒入料筒的同时向冷却管道中通入20℃的冷却水;

133.步骤5:使浆料在料筒内停留10s;

134.步骤6:将浆料压铸成形。

135.本对比例中,对成形的试件进行取样,图14为样品的外观图,该样品产生断裂,在断口处存在氧化物。图15为样品的微观组织图,其显微结构总体表现为球状晶数量少,金相组织不均匀,还存在显微缩孔现象;图14为热处理后的试件局部外观图,存在明显的鼓泡现象。该对比例条件下生产出来的试件存在气孔,且试件中氧化物含量较高,对其进行热处理时出现鼓泡。

136.还提供了对比例五至八,所需浆料的重量,料筒的内壁直径、长度和实施例三中一致,具体的工艺参数见表1

137.[0138][0139]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。