1.本发明涉及低合金高强钢领域和锚杆支护领域,具体涉及一种高屈服强度、高韧塑性精轧螺纹钢筋及其生产方法。

背景技术:

2.锚杆支护是我国煤矿巷道最主要的支护方式,已占煤矿巷道支护总量的70%以上,在安全、高效矿井建设与生产中起到了重要作用。目前,按照gb/t 35056

‑

2018煤矿巷道锚杆支护技术规范,我国锚杆杆体材料主要采用mg335、mg400、mg500和mg600系列螺纹钢筋,其牌号对应屈服强度等级,其化学成分主要为20mnsi、25mnsi,其金相组织主要是铁素体和珠光体或回火马氏体组织,其屈服强度等级仍然相对较低。但是,随着矿井开采深度、强度与范围的增加,巷道开采环境变得十分复杂,巷道围岩应力高、采动影响强烈,围岩大伸长、持续流变,冲击地压、煤与瓦斯突出等动力现象频发,且松软破碎岩层矿区分布很广,有些矿区岩层强度低、稳定性差,巷道支护难度显著增加。这给煤矿企业安全高效开采带来重大挑战,对锚杆支护技术和材料提出了更高的要求。煤巷锚杆材料的延伸率应在15%及以上,并在此前提下,要求有更高的屈服强度或更大的承载能力,以及抗冲击载荷能力。

3.贝氏体钢是第三代高强度钢研究的热点之一,受到材料工作者的广泛关注。该钢组织为大量贝氏体、适量回火马氏体或马奥岛和一定量残余奥氏体,残余奥氏体在受到外力作用时产生相变诱发塑性效应,能够提高材料的强度和塑韧性,具有优良的综合力学性能,可广泛应用于汽车工业、铁路运输、煤炭矿山、超高层建筑等。该钢主要通过以下两种方法获得:一是先将钢奥氏体化,然后采用盐浴的方法在贝氏体转变温区进行等温淬火。该方法对微合金成分要求不高,且可以获得优异的综合性能。但是,浴液对环境有污染,工件带出废盐造成浪费,且腐蚀工件,浴面辐射热损失严重,不便于机械化和连续化生产。二是通过合金化方法改变材料动力学特性,使材料在空冷状态下获得贝氏体组织,然后进行回火处理。该类方法工艺简单,产品均一性良好,便于批量化生产。然而,在现有空冷贝氏体钢中,对于低碳含量空冷贝氏体钢c在 0.08

‑

0.20%,低碳含量马氏体回火后具有较高的韧塑性,低碳含量残余奥氏体稳定性较低,相变诱导塑性效应较强,这有利于获得较高的韧塑性,但是不利于获得较高强度,为了提高屈服强度,还需显著增大mn、 si、cr、mo、ni等合金元素含量;而且,熔炼过程需选用低碳含量原料,或配备具有良好脱碳功能的精炼炉,这增加了生产成本。对于高碳含量空冷贝氏体钢c≥0.35%,材料淬透性增大,空冷后马氏体组织所占比例较大,屈服强度显著增大,但是高碳含量马氏体韧塑性较差,高碳含量残余奥氏体稳定增大,相变诱导塑性效应减弱,不利于材料获得较高的韧塑性。对于适中碳含量空冷贝氏体钢c在0.20

‑

0.35%,其合金成分si、mn含量一般较高,一般3%≤si mn≤5%,常见mn≥2%,利于获得高性能无碳化物贝氏体组织,但是si含量过高会降低钢的塑性和焊接性,mn含量过高易产生晶内偏析,不利于材料获得优异的综合性能,该类钢回火后的韧塑性仍有待提高。此外,现有空冷贝氏体钢的回火工艺一般为中低温回火,回火温度一般低于bs或ms点。这是因为高温回火时容易产生较粗大的碳化物,而且钢在450

‑

550℃回火,易产生第

二类回火脆性,两者均会降低贝氏体钢的韧塑性。中低温回火意在释放残余应力,软化马氏体,并保留大部分残余奥氏体组织,使可以产生相变诱导塑性效应,以提高材料的强度和塑韧性。然而,对于稍高碳含量高强空冷贝氏体钢,高碳含量残余奥氏体相变诱导塑性效应减弱,马氏体相对材料的韧塑性起主导作用,中低温回火工艺对高碳硬脆相马氏体的软化程度仍然不够,拉伸过程中易沿着马氏体相或马氏体板条界面首先产生裂纹,并导致材料的断裂失效,成为限制高强贝氏体钢塑韧性进一步提高的技术短板。而且,现有高温回火工艺,在回火之前多进行预处理,如深冷处理或贝氏体区间等温,以消除残余奥氏体,这降低了生产效率,增加了生产成本。

4.综上,建立空冷贝氏体钢理想成分区间,改变传统回火思路与工艺,优化材料微观组织,发展高屈服强度、高冲击韧性、高延伸特性的螺纹钢筋,已成为提高煤矿巷道锚杆支护等级的迫切需要。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供一种高屈服强度、高韧塑性精轧螺纹钢筋及其生产方法。所得钢筋综合性能优异,具备高屈服强度、高冲击韧性、高延伸特性,同时该钢筋生产工艺简单,力学性能稳定,满足批量化生产需求。

6.本发明提供一种高屈服强度、高韧塑性精轧钢筋,其化学成分组成及质量百分含量为c:0.20

‑

0.35%、 si:0.25

‑

0.46%、mn:1.7

‑

1.8%、p:≤0.03%、s:≤0.03%、cr:0.45

‑

0.5%、w:0.4

‑

0.5%、cu:0.3

‑

0.45%、 nb:0.02

‑

0.04%,其中cr w cu≤1.5%,cu元素选择性添加,其余为fe和不可避免的杂质。

7.提供一种高屈服强度、高韧塑性精轧钢筋的生产方法,包括炼钢、连铸、轧制、热处理工序。所述轧制工序,铸坯加热温度为1150~1200℃,保温时间为0.5~2小时,开轧温度控制在1000~1050℃时,终轧温度控制在900~950℃,轧后空冷得到钢筋;所述热处理工序,回火温度为bs 40~100℃,回火时间为2

‑

5h。

8.本发明的合金钢中,各个元素在合金钢中的作用如下:

9.c:碳元素具有固溶强化和析出强化作用,同时能显著影响残余奥氏体形态、含量和稳定性。一般c含量升高,钢的强度升高,bs点降低,残余奥氏体含量升高,残余奥氏体稳定性升高;但含c量太高会降低钢的塑性和韧性,恶化焊接性能;含c量太低则无法保证钢的强度,残余奥氏体含量和稳定性也大大降低,以致没有相变诱导塑性效应显现。

10.si:硅元素能起到固溶强化作用,提高钢的强度,增加弹性极限;同时si是一种脱氧剂,可减少氧化类夹杂物;si还是非碳化物形成元素,可促进c向奥氏体富集,抑制粗大碳化物形成,回火过程中,延迟渗碳体的析出,推迟第一类回火脆性的出现温度,使得材料能在更高温度下回火,进一步提高材料韧性;si 还能增强c和mn元素在相界和晶界上偏聚,延迟贝氏体转变,细化贝氏体组织。但是si含量过高会降低钢的塑性和焊接性。

11.mn:锰元素能够在相界面处富集,延缓铁素体转变,实现高温转变与中温转变分离,显著提高钢的淬透性,使空冷状态下可获得贝、马氏体组织;mn能够显著降低bs点,细化贝氏体组织,有利于提高钢的强韧性。但是,在钢液冷却过程中,mn元素容易产生晶内偏析,因此钢中mn含量不宜过高。

12.p和s:磷和硫元素是两种常见的有害元素。p能增加钢的冷脆性,降低钢的塑性和

韧性,使冷弯性能变坏,对焊接性能不利。s能使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹,对焊接性能也不利,s含量的提高还将提高mns夹杂物的数量,使钢的综合性能变差。但是,过低的p、s含量会大量增加成本。

13.cr:铬元素使先共析铁素体转变曲线右移,转变区变窄,提高亚稳态奥氏体的淬透性和稳定性;降低bs 点,细化贝氏体组织,增加贝氏体铁素体基体的强韧性。但cr含量过高,贝氏体比例过高且尺寸粗大,会降低塑性。

14.nb:可以显著提高钢的屈服和拉伸强度,同时可以提高退火温度不改变钢的强度从而提高钢的其他性能。 w:生成特殊的碳化物可以阻止钢晶粒的长大,细化钢的组织增强钢的耐腐蚀性。

15.本发明选用适中的c含量c:0.20

‑

0.35%,确保材料具有一定的强度和塑韧性,并通过c元素调控空冷状态下贝氏体钢的组织种类、形态、大小、分布、含量和稳定性,并一定程度上决定了回火后组织及其碳化物的分布情况;选用适中的si、mn含量2.1%≤si mn≤3.0%,通过适量si元素在一定程度上抑制碳化物的析出长大,使得材料能在更高温度下回火,通过降低mn元素含量使材料不会产生显著晶内偏析,回火过程中不会产生粗大碳化物;使钢筋在轧后空冷状态下获得一定比例贝氏体、马氏体、残余奥氏体的复相细化组织,可以避免盐浴工艺的污染等问题,还可以避免水淬过程产生的淬裂现象;加入微量的nb 元素,使其碳化物弥散析出;通过多种合金元素固溶强化、析出强化确保钢的强度加入w元素是进一步增强钢的耐腐蚀性;通过在bs点以上40

‑

100℃区间回火处理,分解并充分软化马氏体,马氏体相不再是限制材料塑韧性的短板;确保回火前无需分解残余奥氏体,回火后产品中碳化物均无明显长大,大多呈球状细小弥散分布;本发明的有益效果为:钢筋综合性能优异,在获得高屈服强度同时,还具有高冲击韧性和高延伸特性,且该生产工艺简单,回火前无需预处理,力学性能稳定,可批量化生产。

附图说明

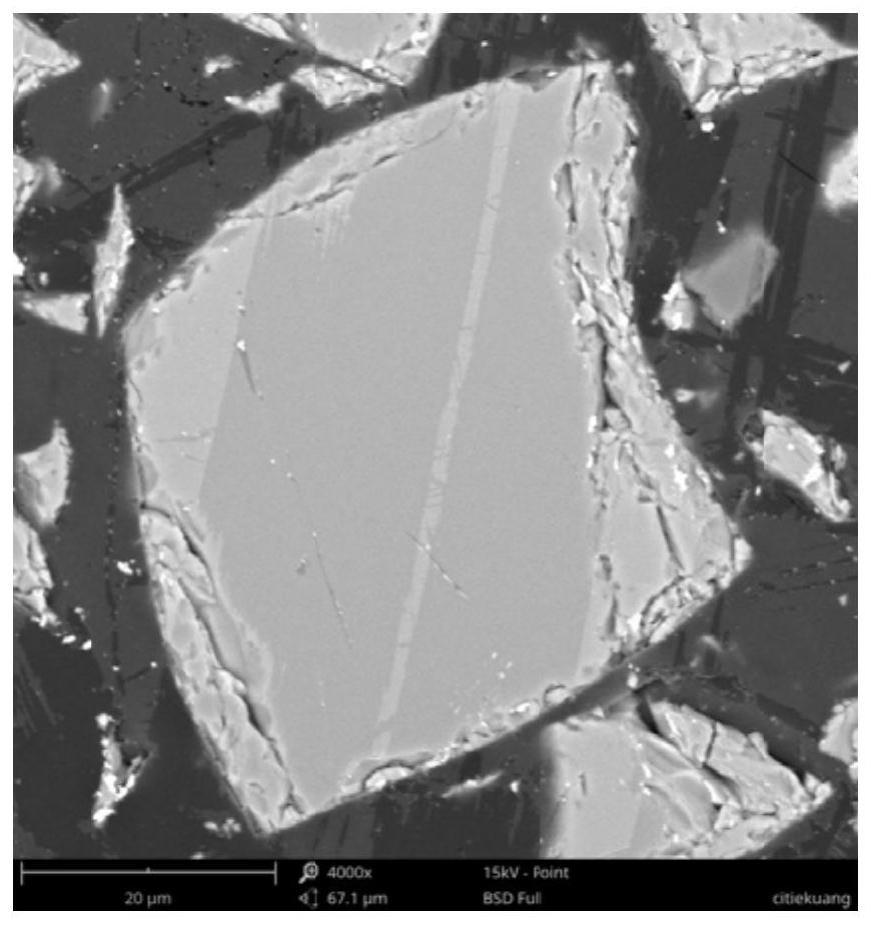

16.附图1为本发明实施例2所得钢筋空冷状态下的金相组织图;

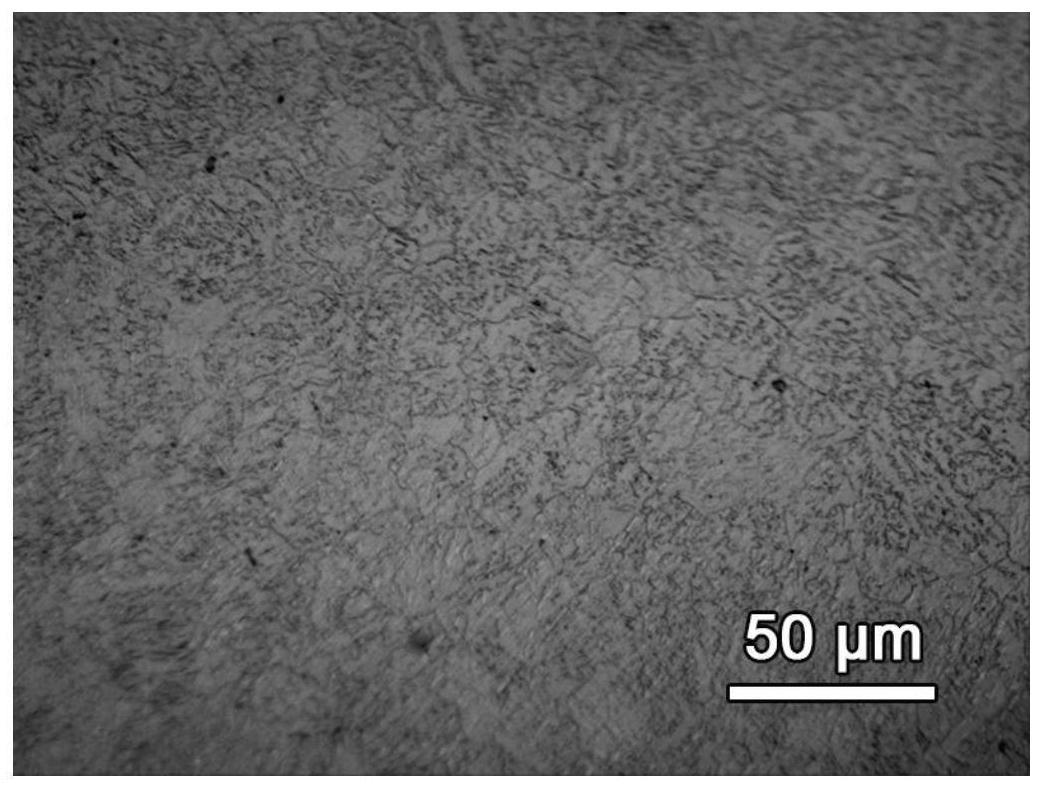

17.附图2为本发明实施例2所得钢筋620℃回火2小时后的金相组织图;

实施例

18.1)经转炉冶炼和lf炉精炼后,进行方坯连铸,铸坯尺寸为150

×

150

×

12000mm;

19.2)铸坯堆垛冷却至室温,铸坯化学成分组成及质量百分含量见表1,如下:

20.表1铸坯化学成分组成及质量百分含量(wt.%)

21.实施例csimnpscrwcunb10.2130.2511.7830.0260.0060.460.4120.3110.02120.2660.3121.7540.0250.0070.530.4550.4280.03830.3260.2051.7720.0230.010.490.49900.027

22.根据经验公式:bs=830

‑

270c

‑

90mn

‑

70cr,实施例1、2、3的bs点分别为579.82、563.22、548.2℃;

23.3)铸坯加热,均热段温度为1150℃,均热时间为2h;

24.4)铸坯轧制,开轧温度为1050℃,终轧温度为900℃,轧后空冷得到钢筋,其直径为

30mm;

25.5)钢筋热处理,回火温度为620℃,回火时间为2小时,然后空冷;

26.6)实施例所得精轧钢筋的力学性能见表2,经高温回火后,钢筋的屈服强度(rel)≥800mpa,抗拉强度 (rm)≥970mpa,延伸率(a)≥16%,20℃时的冲击功(kv2)≥50j。

27.表2实施例所得精轧钢筋的力学性能

28.实施例rel(mpa)rm(mpa)a(%)kv2(j)184098418.467.02873102317.063.5381597316.054.0

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。