1.本发明涉及锂电池领域,尤其是涉及一种高能量密度二次锂电池负极及其制备方法。

背景技术:

2.锂离子电池自1990年由索尼公司商业化以后,被广泛地应用于消费类电子产品,电动汽车以及储能等领域。现有锂离子电池的基本原理主要是锂离子在正负极材料中通过来回脱嵌反应实现电能和化学能的转化和储存。

3.锂离子电池的负极是锂电池的关键部件,负极的储锂量决定了锂电池的能量密度。在现有正极材料的容量没有发生革命性增加的情况下,增加负极材料的储锂容量有利于提升现有锂电池的能量密度,降低锂电池单位瓦时的价格。

4.金属锂作为负极,其理论比容量可达到3860mah/g并且具有最低的电化学还原电位(-3.04v),在解决纯电动车续航里程短的问题上具有很大的优势。然而众所周知,锂金属在充放电过程中很容易形成锂枝晶,这会造成部分金属锂的脱落,当锂枝晶过长时就有很大可能穿破隔膜导致电池短路,造成巨大的安全隐患,解决锂金属负极存在的枝晶问题,是发展高能量密度电池所必须迈过的一道坎,但就目前来说还未找到安全有效的成熟方法,因此锂金属负极的商业化还有很远的路程要走。

5.在锂离子电池当中,容量由正极提供,负极作为充电过程中锂的载体本身不需要锂,在不考虑将金属锂作为负极使用的情况下,目前最常用负极为石墨跟硅,但石墨理论容量最高为372mah/g,而硅负极存在很严重的体积膨胀效应,这两种负极均无法适用于高比能量电池;因此有人尝试用负极集流体纯铜直接作为锂离子电池负极,但依然存在很多问题,在首次充电过程中锂在铜的表面沉积形成锂铜合金,此后放电时负极的锂无法全部回到正极这会导致容量的损失,其次会很容易发生锂在铜表面沉积不均匀的现象,也会导致锂枝晶的形成造成安全隐患。

技术实现要素:

6.有鉴于背景技术所述,本发明的目的是提供一种高能量密度锂电池及其负极制备方法,解决现有技术中锂电池负极质量重、能量密度小、易产生枝晶且锂不均匀沉积的缺陷,制备出质量能量密度及体积能量密度均有极大地提升的电池。

7.为实现上述目的,本发明采用以下技术方案:

8.一种高能量密度锂电池负极,所述负极为涂碳负极,所述涂碳负极的双面涂炭,每一面的碳涂层厚度均为1-30um。

9.作为优选,所述每一面的碳涂层厚度均为5-10um。

10.作为优选,所述的涂碳负极,其集流体为厚度为6-20um的铜箔、不锈钢箔或镍箔其中的一种或者由其中至少两种金属形成的合金箔。所述集流体的厚度优选为6-10um。

11.作为优选,所述碳为高比表面微孔介孔发达的碳,具体的为硬碳、乙炔黑、竹碳、石

墨烯、活性碳、多孔碳、焦碳、玻璃碳中的一种或几种,优选为硬碳、乙炔黑、竹碳。

12.本发明还提供一种所述涂碳负极的制备方法,包括以下步骤:

13.s1、将所选碳材料与粘结剂按比例混合,粘结剂含量为1-20%,优选为5%;

14.s2、在集流体的表面进行双面涂布;

15.s3、涂布完成后做辊压处理。

16.作为优选,所述粘结剂使用聚四氟乙烯、聚丙腈、聚偏四氟乙烯、聚乙烯醇、羧甲基纤维素钠、聚烯烃类(pp,pe以及其他的共聚物)、氟化橡胶及聚氨酯中的一种或几种;优选为聚四氟乙烯、聚偏四氟乙烯或聚丙腈。

17.与现有技术相比,本发明具有以下有益技术:

18.1)、负极单面涂层厚度1-30um,极大的减小了负极所占的体积和质量比例,可显著提升电池的能量密度;

19.2)、涂碳负极相较于金属锂负极,碳涂层可以在充电过程中为正极过来的锂提供一定的沉积位点使其沉积的更加均匀,枝晶问题改善明显,安全性更高;

20.3)、涂碳负极相较于纯集流体,可提供足够的锂沉积位点,使锂的沉积更加均匀,避免了锂铜合金的生成进而减少了锂的损耗;

21.4)、涂炭负极的使用能够提高集流体的首次效率,降低li的体积膨胀,提高质量能量密度和体积能量密度;

22.5)本发明之涂炭负极的首次库伦效率高于未有涂层的负极,其能量密度高于无涂层的负极和金属锂负极;

23.5)、本发明具有制造成本低、安全、长寿命、高比能的优点,为高比能电池的设计与应用提供了新的思路。

附图说明

24.图1为本发明实施例1、对比例1和2共三种不同负极电池的化成后容量-电压图;

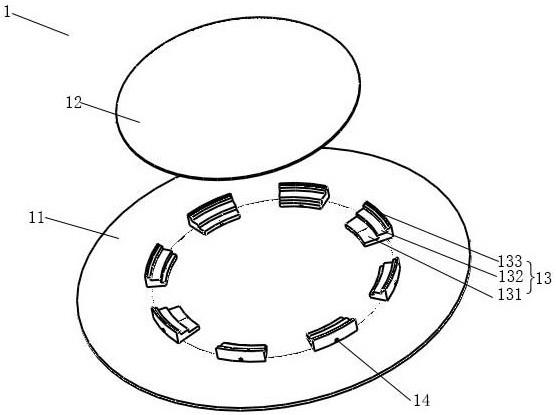

25.图2为本发明实施例1所述涂炭铜箔的截面结构示意图。

具体实施方式

26.下面结合实施例对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

27.实施例1

28.采用乙炔黑作为负极碳源,与poly(vinylidene fluoride)(pvdf-聚偏氟乙烯)按照9:1的比例,以n-methyl-2-pyrrolidone(nmp-n-甲基吡咯烷酮)作为分散剂,匀浆至均匀浆料,过200目的筛网,如图2所示,在厚度为6um的铜箔10的两个表面分别涂炭,形成单面涂布厚度为1um的炭层20,制成涂炭铜箔负极极片基材,过辊;涂炭铜箔干燥后,模切成负极片;与陶瓷隔膜、富锂锰基正极片叠成55*70*5mm的5ah软包电池;在5ah软包电池中注入电解液,抽真空封装,静置一夜后,用于电化学性能测试。

29.将静置好的5ah软包电池放置到40℃烘箱中进行恒流充放电:首先以0.25a电流充电到4.4v,然后以1a电流充电到4.8v,静置30分钟后,抽气进行第二次抽真空封装,以1a电

流放电至2.0v。首次充放电曲线如图1所示,其充电容量为5.28ah,放电容量为4.53ah,首次效率为86.1%;10周循环后容量保持率为85.1%。

30.5ah软包电池的平均质量为28.73g,平均厚度为3.79mm,平均体积为14.6ml,其质量能量密度为539.9wh/kg,体积能量密度为1062.3wh/l,详细数据见表1。

31.实施例2

32.采用乙炔黑作为负极碳源,与pvdf按照9:1的比例,以nmp作为分散剂,匀浆至均匀浆料,过200目的筛网,在8um的铜箔的两个表面均涂布成单面炭层厚度为6um的涂炭铜箔负极极片基材,过辊;涂炭铜箔干燥后,模切成负极片;与陶瓷隔膜、富锂锰基正极片叠成55*70*5mm的5ah软包电池;在5ah软包电池中注入电解液,抽真空封装,静置一夜后,用于电化学性能测试。

33.将静置好的5ah软包电池放置到40℃烘箱中进行恒流充放电:首先以0.25a电流充电到4.4v,然后以1a电流充电到4.8v,静置30分钟后,抽气进行第二次抽真空封装,以1a电流放电至2.0v。其充电容量为5.32ah,放电容量为4.75ah,首次效率为89.28%。

34.5ah软包电池的平均质量为29.25g,平均厚度为3.98mm,平均体积为15.4ml,其质量能量密度为543.1wh/kg,体积能量密度为1031.2wh/l,详细数据见表1。

35.实施例3

36.采用竹炭作为负极碳源,与pvdf按照9:1的比例,以nmp作为分散剂,匀浆至均匀浆料,过200目的筛网,在9um的铜箔的两个表面均涂布成单面炭层厚度为1um的涂炭铜箔负极极片基材,过辊;涂炭铜箔干燥后,模切成负极片;与陶瓷隔膜、富锂锰基正极片叠成55*70*5mm的5ah软包电池;在5ah软包电池中注入电解液,抽真空封装,静置一夜后,用于电化学性能测试。

37.将静置好的5ah软包电池放置到40℃烘箱中进行恒流充放电:首先以0.25a电流充电到4.4v,然后以1a电流充电到4.8v,静置30分钟后,抽气进行第二次抽真空封装,以1a电流放电至2.0v。其充电容量为5.25ah,放电容量为4.49ah,首次效率为85.55%。

38.5ah软包电池的平均质量为28.03g,平均厚度为3.75mm,平均体积为14.5ml,其质量能量密度为535.7wh/kg,体积能量密度为1035.2wh/l,详细数据见表1。

39.作为负极集流体的铜箔也可以由其他金属替代,如不锈钢箔或镍箔其中的一种或者由铜、不锈钢和镍中的至少两种金属形成的合金箔。

40.对比例1

41.采用50um金属锂作为负极,基体使用6um铜箔,将金属锂贴合于铜箔两面并作辊压处理,后模切成负极片;与陶瓷隔膜、富锂锰基正极片叠成55*70*5mm的5ah软包电池;在5ah软包电池中注入电解液,抽真空封装,静置一夜后,用于电化学性能测试。

42.将静置好的5ah软包电池放置到40℃烘箱中进行恒流充放电:首先以0.25a电流充电到4.4v,然后以1a电流充电到4.8v,静置30分钟后,抽气进行第二次抽真空封装,以1a电流放电至2.0v。首次充放电曲线如图1所示,其充电容量为4.54ah,放电容量为4.08ah,首次效率为89.47%;10周循环后容量保持率为79.65%。

43.5ah软包电池的平均质量为30.23g,平均厚度为5.34mm,平均体积为20.7ml,其质量能量密度为451.3wh/kg,体积能量密度为658.93wh/l,详细数据见表1。

44.对比例2

45.采用8um铜箔作为负极,将其模切成负极片。与陶瓷隔膜、富锂锰基正极片叠成55*70*5mm的5ah软包电池。在5ah软包电池中注入电解液,抽真空封装,静置一夜后,用于电化学性能测试。

46.将静置好的5ah软包电池放置到40℃烘箱中进行恒流充放电:首先以0.25a电流充电到4.4v,然后以1a电流充电到4.8v,静置30分钟后,抽气进行第二次抽真空封装,以1a电流放电至2.0v。首次充放电曲线如图1所示,其充电容量为4.39ah,放电容量为3.38ah,首次效率为77%;10周循环后容量保持率为58.77%。

47.5ah软包电池的平均质量为28.16g,平均厚度为3.71mm,平均体积为14.4ml,其质量能量密度为401.4wh/kg,体积能量密度为784.93wh/l,详细数据见表1。

48.表1

[0049] 质量/g厚度/mm体积/l放电容量质量能量密度体积能量密度实施例128.733.790.014615.51wh539.9wh/kg1062.3wh/l实施例229.253.980.015415.88wh543..1wh/kg1031.2wh/l实施例328.033.750.014515.02wh535.7wh/kg1035.2wh/l对比例130.235.340.020713.64wh451.3wh/kg658.93wh/l对比例228.163.710.014411.30wh401.4wh/kg784.93wh/l

[0050]

表1中数据显示:本发明之涂炭负极的首次库伦效率高于未有涂层的负极,其能量密度高于无涂层的负极和金属锂负极。

[0051]

从表1当中实施例1-3的数据对比来看,实施例2当中碳涂层的厚度为6um,实施例1与3均为1um,但实施例2的质量能量密度高于1和3,说明更厚的碳涂层有利于锂离子的嵌入跟脱出,减少了锂的损耗,对比实施例1和3,铜箔厚度增加其体积能量密度有所减小,在实际应用当中应该选取更薄的铜箔作为集流体。

[0052]

如图1所示为富锂正极对实施例1、对比例1和2三种不同负极首圈化成充放电的容量-电压图,从图中可明显看出,涂碳铜箔作为负极的电池其充电容量比其他两个负极高出0.6ah以上,而放电容量方面,纯铜箔放电容量非常小,说明锂的损失较多,锂负极相较涂碳铜箔负极其放电容量小了0.4ah左右,对比下来,涂碳铜箔在三种负极当中优势很大。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。