1.本实用新型涉及一种煤矸石活化窑炉导料装置,具体属于煤矸石处理设备技术领域。

背景技术:

2.煤矿开采过程中会产生大量煤矸石,这些煤矸石一般露天堆放,不但占用场地,而且造成环境污染。

3.如果将这些煤矸石加以利用,可以变废为宝,不但提高了资源利用率,而且也改善了环境,既降低了成本也节约了资源还能提高经济效益。

4.现在采用的煤矸石利用方法一般是将煤矸石在窑炉中煅烧活化处理,用为建筑材料或水泥生产原料。煤矸石活化窑炉一般采用立式窑炉,煤矸石煅烧完后通过导料装置配合卸料车进行卸料,现有的导料装置适用于燃烧后颗粒大的物料进行导料,对于燃烧后颗粒小的物料导料效果不佳,物料会从高压风帽上的缝隙漏下。针对上述问题,本实用新型提供了一种结构简单、设计巧妙、导料方便快捷的煤矸石活化窑炉导料装置。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种结构简单、设计巧妙、导料方便快捷的煤矸石活化窑炉导料装置。

6.为解决上述问题,本实用新型所采取的技术方案是:

7.一种煤矸石活化窑炉导料装置,其包括设于窑体底部的高压风帽和倾斜设于所述高压风帽四周的多组副炉条,所述高压风帽为由钢管焊接而成的中空的、底面开口的锥体或锥台形状,每两个相邻的钢管之间的间隙处从上往下依次焊接有多个朝斜下方倾斜的鳞片;所述副炉条由多根所述钢管焊接而成,每两个相邻的钢管之间的间隙处从上往下依次焊接有多个朝斜下方倾斜的鳞片。

8.作为本实用新型的进一步改进,所述高压风帽每个侧面均匀设置有多根相互平行的钢管,所述钢管与高压风帽底边相互垂直设置。

9.作为本实用新型的进一步改进,所述副炉条包括多根相互平行设置的钢管,所述钢管与高压风帽底边相互垂直设置。

10.作为本实用新型的进一步改进,所述副炉条中的多根钢管上端固设在所述窑体的基座上,下端均与连接管固连,所述连接管两端固设有两个侧板。

11.作为本实用新型的进一步改进,还包括设于每组所述副炉条下方的卸料车,所述卸料车包括拉杆轴和卸料板,所述拉杆轴右端通过固定套与卸料板相连,左端通过连接头与固设于转轴上的偏心轮相连,所述转轴与伺服电机的输出轴通过联轴器相连,所述拉杆轴上可滑动的套设有密封套,所述密封套固设于所述窑体上,所述卸料车底部设置有导向轮,所述卸料车底部设置有与所述导向轮相对应的导轨。

12.作为本实用新型的进一步改进,所述卸料板由三或四块长度不同的钢板右端平齐

的固设在一起,所述卸料板宽度与两个所述侧板之间的间距相适配。

13.作为本实用新型的进一步改进,所述密封套包括筒体以及螺接于其两侧的橡胶封套和法兰盘封套,所述筒体内壁上设有若干个环形的油浸槽,所述筒体上设有一个与所述油浸槽相连通的注油孔,所述法兰盘封套固设于所述窑体的窑门上。

14.作为本实用新型的进一步改进,所述高压风帽为四棱锥或四棱台形,所述副炉条设有四组,所述卸料车设有四个,所述高压风帽前后方向的两个卸料车和左右方向的两个卸料车存在防止相互干涉的高度差。

15.作为本实用新型的进一步改进,所述导轨固设于安装架上,前后方向的两个卸料车对应的导轨和左右方向的两个卸料车对应的导轨存在高度差。

16.作为本实用新型的进一步改进,所述高压风帽下方设有支撑架,所述支撑架通过若干均匀设置的支撑柱设置在安装架上,所述安装架固设在所述窑体底部的出料斗上方。

17.采用上述技术方案所产生的有益效果在于:

18.本实用新型所提供的导料装置结构简单、设计巧妙,对于燃烧后颗粒小的物料导料效果好,物料从窑体上方煅烧活化后落到高压风帽上后,通过鳞片导向落到高压风帽和副炉条之间,不会从钢管之间的间隙落下,导料方便快捷,大大提高了工作效率和产品质量。

附图说明

19.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

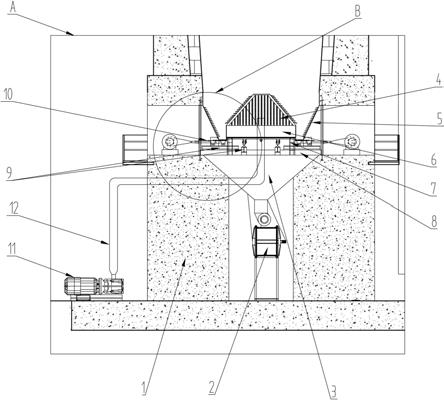

20.图1是本实用新型中活化生产线的结构示意图。

21.图2是图1中a部局部放大示意图。

22.图3是图2中b部局部放大示意图。

23.图4是本实用新型中导料装置不加鳞片的俯视结构示意图。

24.图5是本实用新型中高压风帽和副炉条不加鳞片的俯视示意图。

25.图6是本实用新型中高压风帽不加鳞片的主视结构示意图。

26.图7是本实用新型中高压风帽加鳞片的主视结构示意图。

27.图8是本实用新型中卸料车的结构示意图。

28.图9是本实用新型中密封套的结构示意图。

29.其中:1基座、2两段锁风阀、3出料斗、4高压风帽、4

‑

1钢管、4

‑

2鳞片、5副炉条、6支撑架、7支撑柱、8安装架、9导轨、10卸料车、10

‑

1伺服电机、10

‑

2转轴、10

‑

3偏心轮、10

‑

4连接头、10

‑

5拉杆轴、10

‑

6密封套、10

‑6‑

1筒体、10

‑6‑

2注油孔、10

‑6‑

3油浸槽、10

‑6‑

4橡胶封套、10

‑6‑

5法兰盘封套、10

‑

7固定套、10

‑

8卸料板、11鼓风机、12鼓风管、13侧板、14连接管、15窑体、16检测平台、17上料斜桥、17

‑

1斜桥密封、18卷扬机、19料车、20配料仓、21称重计量斗、22斜桥顶护罩、23集料斗、24直排烟筒、25喷淋管、26输水管、27水泵一、28氨水罐、29排烟管、30旋风除尘器、31布袋除尘器、32引风机、33脱硫塔、34水泵二、35循环水池、35碱液罐。

具体实施方式

30.为使本实用新型的目的、技术方案和优点更加清楚,下面结合具体实施例对实用新型进行清楚、完整的描述,需要理解的是,术语“中心”、“竖向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

31.如图1

‑

图9所示的一种煤矸石活化窑炉导料装置,其包括设于窑体15底部的高压风帽4和倾斜设于所述高压风帽4四周的多组副炉条5,所述高压风帽4为由钢管4

‑

1焊接而成的中空的、底面开口的锥体或锥台形状,每两个相邻的钢管4

‑

1之间的间隙处从上往下依次焊接有多个朝斜下方倾斜的鳞片4

‑

2;所述副炉条5由多根所述钢管4

‑

1焊接而成,每两个相邻的钢管4

‑

1之间的间隙处从上往下依次焊接有多个朝斜下方倾斜的鳞片4

‑

2。所述导料装置结构简单、设计巧妙,对于燃烧后颗粒小的物料导料效果好,物料从窑体上方煅烧活化后落到高压风帽4上后,通过鳞片4

‑

2导向落到高压风帽4和副炉条5之间,不会从钢管4

‑

1之间的间隙落下,导料方便快捷,大大提高了工作效率和产品质量。

32.本实施例中,所述高压风帽4每个侧面均匀设置有多根相互平行的钢管4

‑

1,所述钢管4

‑

1与高压风帽4底边相互垂直设置。所述副炉条5包括多根相互平行设置的钢管4

‑

1,所述钢管4

‑

1与高压风帽4底边相互垂直设置。所述副炉条5与高压风帽4上相对应的侧面结构呈v型,底部形成落料口,位于下方设置的出料斗3上方,卸料车10位于所述落料口处。

33.所述导料装置还包括设于每组所述副炉条5下方的卸料车10,所述卸料车10包括拉杆轴10

‑

5和卸料板10

‑

8,所述拉杆轴10

‑

5右端通过固定套10

‑

7与卸料板10

‑

8相连,左端通过连接头10

‑

4与固设于转轴10

‑

2上的偏心轮10

‑

3相连,所述转轴10

‑

2与伺服电机10

‑

1的输出轴通过联轴器相连,所述拉杆轴10

‑

5上可滑动的套设有密封套10

‑

6,所述密封套10

‑

6固设于所述窑体15上,所述卸料车10底部设置有导向轮,所述卸料车10底部设置有与所述导向轮相对应的导轨9。

34.所述副炉条5中的多根钢管4

‑

1上端固设在所述窑体15的基座1上,下端均与连接管14固连,所述连接管14两端固设有两个侧板13。所述卸料板10

‑

8由三或四块长度不同的钢板右端平齐的固设在一起,在所述卸料板10

‑

8被伺服电机10

‑

1拉出时,可以把物料从所述副炉条5下方拉出,掉落到出料斗3内。所述卸料板10

‑

8宽度与两个所述侧板13之间的间距相适配,所述侧板13可对所述卸料板10

‑

8起到导向限位作用。

35.所述密封套10

‑

6包括筒体10

‑6‑

1以及螺接于其两侧的橡胶封套10

‑6‑

4和法兰盘封套10

‑6‑

5,所述筒体10

‑6‑

1内壁上设有若干个环形的油浸槽10

‑6‑

3,所述筒体10

‑6‑

1上设有一个与所述油浸槽10

‑6‑

3相连通的注油孔10

‑6‑

2,所述法兰盘封套10

‑6‑

5固设于所述窑体15的窑门上。所述注油孔10

‑6‑

2处设有油杯,所述橡胶封套10

‑6‑

4位于外侧,采用防尘密封,所述法兰盘封套10

‑6‑

5位于内侧,采用耐高温密封。

36.本实施例中,所述高压风帽4为四棱锥或四棱台形,所述副炉条5设有四组,所述卸料车10设有四个,所述高压风帽4前后方向的两个卸料车10和左右方向的两个卸料车10存在防止相互干涉的高度差,四个所述卸料车10可以同时运行。所述高压风帽4下方设有支撑架6,所述支撑架6通过若干均匀设置的支撑柱7设置在安装架8上,所述安装架8固设在所述

窑体15底部的出料斗3上方。所述导轨9固设于所述安装架8上,前后方向的两个卸料车10对应的导轨9和左右方向的两个卸料车10对应的导轨9存在高度差,使前后方向的两个卸料车10和左右方向的两个卸料车10的卸料板10

‑

8之间上下相互错开,防止所述卸料车10运行过程中发生干涉。

37.所述导料装置用于煤矸石活化生产线中,所述活化生产线包括配料系统、上料系统、布料系统、出料系统、鼓风系统、除尘脱硫脱销系统以及电控系统。

38.所述配料系统包括配料仓20和称重计量斗21,通过振动给料机把煤矸石振入称重计量斗21内。

39.所述上料系统包括上料斜桥17、卷扬机18和料车19,所述料车19到达上料斜桥17底部后,称重计量斗21打开开关门,煤矸石进入料车19内,卷扬机18将料车19运输到窑体15顶部。所述上料斜桥17上设有斜桥密封17

‑

1,顶部设有斜桥顶护罩22。

40.所述布料系统包括设置在窑体15顶部的集料斗23、振动给料机和旋转布料器,料车19内的物料倒到集料斗23后,通过振动给料机给入到旋转布料器内,均匀的把煤矸石布入到窑体15内部。

41.所述出料系统包括所述导料装置以及两段锁风阀2和皮带机,物料从窑体15顶部落到所述导料装置上,通过所述卸料车10卸到所述出料斗3上,通过两段锁风阀卸至皮带机上,输送到料棚。

42.所述鼓风系统包括鼓风机11和鼓风管12,所述鼓风管12鼓气端位于所述高压风帽4内,通过所述钢管4

‑

1以及鳞片4

‑

2之间的缝隙向外鼓气。由罗茨鼓风机将外边的空气从窑下送到窑体15内,对物料进行冷却,经过冷却带的助燃风,温度变高,到达煅烧带,有助于煤矸石更好的煅烧。

43.所述除尘脱硫脱销系统包括通过输水管26依次相连的喷淋管25、水泵一27以及氨水罐28,所述喷淋管25设置在窑体15顶部,直接向窑体15内喷入还原剂氨水或者尿素,与 nox 发生反应,将 nox 还原为 n2 从而降低 nox 的排放浓度,进行脱销。还包括依次相连的旋风除尘器30、布袋除尘器31、引风机32、脱硫塔33、水泵二34、循环水池35和碱液罐36,烟气经所述窑体15顶部的排烟管29至旋风除尘器30,除去大颗粒粉尘;再进入布袋除尘器31,除去小颗粒粉尘;进入脱硫塔33内,以特定的流速、角度和方向旋转上升,与脱硫塔33顶部与循环水池35相连的布水装置喷出的碱性吸收液逆流接触,反复旋切、碰撞,使液体湿度雾化,将烟气中的硫化物脱除,洁净烟气通过烟囱排空,吸收后的碱液进入脱硫塔33底部,排出到循环水池35内,经沉淀后,循环利用。所述水泵一27和水泵二34都为耐酸碱水泵。

44.所述电控系统采用德国西门子电脑控制系统,全自动化生产线,节约成本,产品质量稳定。

45.所述窑体15从上往下分为3个区:预热区、煅烧区和冷却区。在窑体15内煅烧过程中,鼓风机12将空气吹入窑体15内助燃,煅烧产生的高温烟气先上升经过刚进入窑体15上部的原料,对原料进行预热,再在引风机32的作用下,最后经过除尘脱硫脱销系统进行除尘脱硫脱销后达标排放入大气。预热区和冷却区都是热交换区,预热区中气体温度过高,将热量传递给温度低的物料(煤矸石),冷却区中的物料温度高,将热量传递给温度低的气体(空气),这样就可以使窑炉的热效率达到较高的水平。

46.所述窑体15在窑型和结构上做了大胆的改进。在供氧供风方面采取了机械供风的

方式,加大了窑体15内的供氧量,加速了窑体15内煅烧速度,加快了生产,使得产量大大的增加。在结构上,设计为新型花瓶窑炉内胆结构。一方面有助于供风,也利于供风更顺畅,加大了燃烧供氧的速度,从而加快了生产过程,因此使产量提高。再一方面,把中间煅烧带的窑径增大,使得原料的燃烧面积在下降过程中不断地增大,物料在下降过程中不断的变化方向,使煤矸石的受热更加均匀,又有利于物料和上升空气温度的热交换,有效提高了燃烧过程中的利用率,达到了焙烧均匀,合格率 90%以上。

47.窑型在保温方面,增加了多层保温材料。从内向外依次为345mm厚的耐火砖、240mm厚的红砖、5公分厚的硅酸铝岩棉保温层和填充料保温层,把热耗降到最低。结合窑体15的独特设计尺寸,使利用热值达到了最有效的保温效果,从而节省了大量的热能。

48.在燃烧送风方面开发了新的供风系统,在底部设置鼓风机系统,根据设置的风量和温度监控系统提供的数据对窑体15内的供风、供氧进行调节,达到了调节煅烧过程的效果,解决了偏烧、结焦、炼边、抽心的问题,从而使生产过程更稳定,提高了生产的稳定性和产量。

49.所述窑体15外部还设有检测平台16,顶部还设置有直排烟筒24,在最初点火时进行使用。

50.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。