1.本发明涉及一种纯碱生产中竖窑窑壁修补装置。

背景技术:

2.石灰窑是氨碱法制碱的核心设备,是将石灰石在高温条件下分解成生石灰cao和二氧化碳co2的窑炉,目前生产中石灰窑以竖窑(如图1所示)为主,在煅烧区域分为预热带、高温带、冷却带三个上中下区域,而对于侧壁的结构由耐火砖与钢板构成。随着纯碱行业的发展及石灰石的变化,目前石灰窑普遍存在的问题:容易烧偏,几乎每座窑都会烧偏,而烧偏就会带来一系列的麻烦,达不到设计的产能,产品品质不稳定,严重的甚至烧坏窑壁,导致耐火砖砖脱落,窑壁钢板烧通。

3.石灰窑受损处通常是在煅烧区域的高温带,温度达几百摄氏度,人员无法进入窑内进行检修。而窑壁烧通后将导致窑内粉尘向外喷出,污染环境卫生,同时也有零星的燃烧煤炭落下,存在严重安全隐患。石灰窑非计划性停产检修后,紧急订购制作耐火材料等物资,前后也要将近2

‑

3个月,而对于纯碱行业生产中,非计划性的停窑、减量3个月必然带来严重的损失。

4.石灰窑高度一般为28~32米,内径一般为6~7米,石灰窑壳体的钢板壁厚一般为12mm,石灰窑窑衬一般为0.85米。但是机械化竖窑长期受高温的侵蚀、物料的冲刷及石灰、白云石中的杂质发生化学反应的影响,特别是对于石灰窑的煅烧区,产生的高温达700

‑

800℃,导致耐火工作层的剥落、耐火砖的脱落,产生脱落的耐火砖缺口,同时800℃甚至更高的高温会导致石灰窑壳体被烧穿,产生壳体破损口,正在燃烧的石灰石与焦炭的混合料物从壳体破损口掉落,造成极大危险,同时因石灰窑煅烧时需要氧气,一般采用鼓风机将空气送入石灰窑窑内,将导致石灰窑窑内的压强比外界高,若壳体产生破损口,石灰窑内的气体将从壳体破损口喷向外界,不仅导致焦炭燃烧后产生的二氧化碳气体外溢,同时气体内有大量粉尘污染环境卫生。

技术实现要素:

5.本发明提供了一种纯碱生产中竖窑窑壁修补装置,在石灰窑外表面进行补钉,封堵壳体破损口,针对石灰窑的窑壁损坏后,改善因非计划停窑给企业带来严重经济损失、及环境污染的现状。在不影响设备安全生产的情况,本发明的窑壁补丁装置,将石灰窑窑壁受损处堵塞,避免了窑壁进一步的恶化,解决了由于石灰窑窑壁损坏而对环境造成的污染。

6.本发明的一种纯碱生产中竖窑窑壁修补装置,其通过焊接固定于石灰窑壳体破损口,其包括一个框架,框架具有两个侧面、一个正面和一个底面,两个侧面各自具有供排热管穿过的一列孔,且两个侧面的孔相互对应,排热管的长度大于两个侧面之间的孔的间距,排热管穿过两个侧面的孔之后依次套有弹簧和套管,套管以使得弹簧受到一定程度挤压的方式固定于排热管上,侧面的外缘和底面的外缘用于焊接到石灰窑壳体外壁上,与石灰窑壳体焊接连接的底面的外缘具有与石灰窑壳体外部轮廓(横截面外部轮廓)相匹配的形状,

例如为弧形(弧度与石灰窑外部轮廓相同长度的弧形相匹配),框架内及排热管之间(框架焊接到石灰窑壳体外壁固定后,框架与石灰窑壳体外壁之间形成的内腔)填充有耐火保温材料。

7.进一步地,套管上设有供螺栓穿过的固定孔,螺栓穿过固定孔抵住排热管,从而将套管固定在排热管上,或者,也可以通过在排热管的两端设置外丝(外螺纹),在套管的内壁设置内螺纹而将套管固定于排热管上。

8.进一步地,所述框架的顶部和背部是开放的。

9.进一步地,框架的高度为1.5

‑

3m,优选为1.8

‑

2.5m,更优选约2m,宽度(两个侧面之间的距离)为1.0

‑

2.5m,优选为1.2

‑

2.0m,更优选约1.5m,厚度(侧面在安装状态下的横向尺寸)为0.15

‑

0.3m,优选为0.18

‑

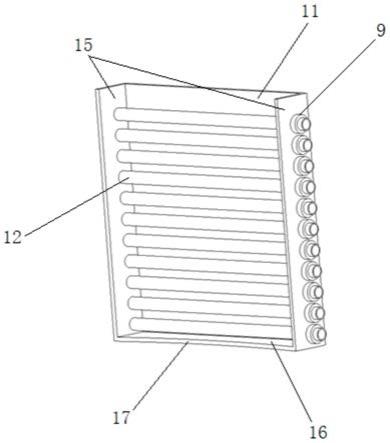

0.25m,更优选约0.2m。

10.进一步地,框架的两个侧面(例如可以为长方形)相互平行且与框架的正面垂直连接,侧面底部与底面垂直连接,侧面远离正面的边(外缘)沿轴向焊接固定于石灰窑壳体上。

11.进一步地,框架的底面与框架的正面垂直连接,远离框架正面的底面弧形边的弧度与其连接的石灰窑壳体弧度一致,弧形边与正面之间的最短距离大于排热管最外侧与正面之间的距离,例如大约1.0

‑

8.0cm,例如优选为2.0

‑

7.5cm,最优选为5

‑

6cm。

12.进一步地,框架采用厚度为7

‑

20mm,优选8

‑

15mm,优选约10mm的碳钢材料(钢板)制成;优选一体形成。进一步地,将各套管固定于排热管上,使得套管与侧面之间的距离小于弹簧的自然长度,例如比弹簧自然长度小约1.5

‑

4cm,优选小约2

‑

3cm,弹簧采用普通弹簧,直径略大于排热管外径,例如比排热管外径大2

‑

5mm,例如3mm,能够套入排热管且大于或等于套管内径即可。

13.进一步地,排热管左右两端伸出框架10

‑

30cm,优选为15

‑

25cm,更优选约20cm。

14.进一步地,耐火保温材料可以使用本领域常用的耐火保温材料,优先选用耐火泥或海泡石(粒度例如可以为10

‑

1500目,优选为300

‑

1300目)中的任意一种,耐火泥可为黏土质、高铝质、硅质和镁质耐火泥等,可以使用市售的耐火泥。

15.进一步地,排热管采用碳钢材料制成,外径为40

‑

80mm,优选为50

‑

70mm,更优选为57mm,壁厚2

‑

5mm,优选为2.5

‑

4mm,更优选为3.5mm;排热管之间的距离是6

‑

15cm,优选为8

‑

12cm,更优选约10cm,最底下一个排热管与框架的底面之间的距离是6

‑

15cm,优选为8

‑

12cm,更优选为10cm,最上面的一个排热管与框架顶部之间的距离是12

‑

30cm,优选为16

‑

24cm,更优选为20cm。排热管的数量一般是3

‑

30个,进一步5

‑

25个,更进一步10

‑

20个,例如15、18个。排热管两端优选是封闭的。

16.进一步地,套管采用碳钢材料制成,套管内径一般为43

‑

83mm,优选为53

‑

73mm,更优选约60mm,略大于排热管外径,其厚度(套管外径与内径之差)为3

‑

7cm,优选为4

‑

6cm,更优选为5cm,套管长度为3

‑

5cm,优选为3.5

‑

4.5cm,例如4cm,套管上的固定孔内部套丝并与螺栓螺纹相匹配,螺栓为本领域常用螺栓,材质可以为不锈钢。

17.本发明中,石灰窑高度一般为28~32米,内径一般为6~7米,石灰窑壳体的钢板壁厚一般为12mm,石灰窑窑衬一般为0.85米。

18.本发明的一种纯碱生产中竖窑窑壁修补装置的使用方法:

19.(1)安装前,将石灰窑停止送风,停止石灰窑出灰,保障石灰窑耐火砖缺口和壳体破损口处堆积的燃烧的焦炭处于静止状态,通常燃烧的焦炭燃烧5个小时达到完全燃烧,停

窑并保持石灰窑物料不出灰状态下,一般36小时后,石灰窑壳体破损口的温度从300℃达到正常环境温度,为修补装置的安装提供保障。

20.(2)安装时,首先将框架放置于石灰窑壳体破损口上,优选石灰窑壳体破损口对应框架的大致中心位置,框架背部覆盖石灰窑壳体破损口,将侧面长边和底面外缘(弧形边)焊接在石灰窑壳体上,排热管经侧面上的孔插入框架内部,左右两端分别伸出一定长度(例如可以为20cm),分别在排热管的两端依次安装弹簧和套管,套管经螺栓穿过固定孔抵住排热管固定在排热管的两端,安装弹簧是不易过于压紧,弹簧的目的防止排热管因热胀冷缩而导致松懈或者变形,最后,在框架与窑壁形成的内腔中采用耐火保温材料填充。

21.(3)工作时,破损处的耐火砖会随着石灰窑工作而产生新的正在燃烧的焦炭位于耐火砖脱落的缺口处,导致该处的温度达到300℃,而修补装置内的耐火保温材料对其温度起到很好保护作用,避免石灰窑壳体温度过高,也保障石灰窑煅烧时避免混合物料(石灰石和焦炭)在温度急剧下降后而导致灰瘤的形成。但耐火保温材料的温度升高后,为防止修补装置内部结构变形,通过排热管将耐火保温材料中热量排除,避免装置受热膨胀而导致损坏。同时,排热管温度升高时,弹簧便会伸展;但石灰窑停窑后该处温度降低后排热管因温度随之降低,排热管也会因温度降低而收缩后弹簧被压紧,通过弹簧保障修补装置的结构紧凑和固定。

22.本发明的有益效果

23.(1)本发明提出的一种纯碱生产中竖窑窑壁修补装置,针对石灰窑的窑壁损坏后,因非计划停窑给企业带来严重经济损失、及环境污染的现状。不仅避免了正在燃烧的石灰石与焦炭的混合料物从壳体破损口掉落造成极大危险,还解决了由于石灰窑窑壁损坏而产生的二氧化碳气体外溢,和大量粉尘外溢污染环境卫生。

24.(2)本发明采用在修补装置内装有耐火保温材料,不仅避免石灰窑煅烧时混合物料(石灰石和焦炭)在温度急剧下降后而导致灰瘤的产生,对石灰窑壳体起到安全保障的作用,同时降低了焦炭能量的浪费。

25.(3)本发明内部采用排列的排热管装置,通过排热管将修补装置内部多余热量排除,避免装置因热胀而变形。

26.(4)本发明采用在排热管上安装弹簧装置,避免了排热管因石灰窑工作的变化导致排热管热胀冷缩而导致松懈的问题。

附图说明

27.图1为本发明的石灰窑竖窑窑壁修补装置的装配图。

28.图2为本发明的石灰窑竖窑窑壁修补装置的前视图。

29.图3为本发明的石灰窑竖窑窑壁修补装置的后视图。

30.图4为套管与排热管的连接结构图。

31.图5为框架的结构示意图。

32.图6为套管的主视图。

33.图7为套管的左视全剖图。

34.附图标记:

35.1石灰窑;2石灰窑壳体;3耐火砖;4石灰石与焦炭混合料;5石灰窑壳体破损口;6耐

火保温材料;7竖窑窑壁修补装置;8耐火砖缺口;9套管;10螺栓;11正面;12排热管;13弹簧;14框架;15侧面;16底面;17弧形边;18固定孔。

具体实施方式

36.下面结合附图进一步说明本发明的优选实施方案。

37.本技术中,所述“侧面、正面、底面、顶部、背部”是以附图3中的摆放位置作为参考基准。

38.如图1

‑

7所示,本发明的一种纯碱生产中竖窑窑壁修补装置7,其通过焊接固定于石灰窑1的石灰窑壳体破损口5,其包括一个框架14,框架14具有两个侧面15、一个正面11和一个底面16,两个侧面15各自具有供排热管12穿过的一列孔,且两个侧面15的孔相互对应,排热管12的长度大于两个侧面15之间的孔的间距,排热管12穿过两个侧面的孔之后依次套有弹簧13和套管9,套管9上设有供螺栓穿过的固定孔18,螺栓10穿过固定孔18抵住排热管12,从而将套管9固定在排热管12上,侧面15的外缘和底面16的外缘用于焊接到石灰窑壳体外壁上,底面16与石灰窑壳体2焊接连接的边为弧形边17,与石灰窑壳体的外壁轮廓匹配,框架14内部及排热管12之间(框架焊接到石灰窑壳体外壁固定后,框架与石灰窑壳体外壁之间形成的内腔)填充有耐火保温材料6。

39.所述框架14的顶部和背部是开放的。

40.框架的高度可以为例如1.5

‑

3m,优选为1.8

‑

2.5m,更优选约2m,宽度(两个侧面之间的距离)可以为1.0

‑

2.5m,优选为1.2

‑

2.0m,更优选约1.5m,厚度(侧面在安装状态下的横向尺寸)可以为0.15

‑

0.3m,优选为0.18

‑

0.25m,更优选约0.2m。

41.框架的两个侧面15(通常为长方形)相互平行且与框架的正面11垂直连接,侧面底部与底面16垂直连接,侧面远离正面的边(外缘)沿轴向焊接固定于石灰窑壳体上。

42.框架14的底面16与框架的正面11垂直连接,底面的弧形边17远离框架正面11,底面弧形边17的弧度与其连接的石灰窑壳体弧度一致,弧形边17与正面11之间的最短距离大于排热管12最外侧与正面11之间的距离,例如大约1.0

‑

8.0cm,例如优选为2.0

‑

7.5cm,最优选为5

‑

6cm。

43.框架14采用厚度为7

‑

20mm,优选8

‑

15mm,优选为10mm的碳钢材料制成,优选一体形成。

44.将各套管固定于排热管上,使得套管9与侧面15之间的距离小于弹簧13的自然长度,例如比弹簧自然长度小约1.5

‑

4cm,优选小约2

‑

3cm,弹簧13采用普通弹簧,直径略大于排热管外径,例如比排热管外径大2

‑

5mm,例如约3mm,能够套入排热管12且大于或等于套管9的内径即可。

45.排热管12左右两端伸出框架10

‑

30cm,优选为15

‑

25cm,更优选约20cm。

46.耐火保温材料6优先选用耐火泥或海泡石(粒度例如可以为10

‑

1500目,优选为300

‑

1300目)中的任意一种。

47.排热管12可采用碳钢材料制成,外径为40

‑

80mm,优选为50

‑

70mm,更优选约57mm,壁厚2

‑

5mm,优选为2.5

‑

4mm,更优选约3.5mm;排热管12之间的距离是6

‑

15cm,优选为8

‑

12cm,更优选约10cm,最底下一个排热管与框架的底面16之间的距离是6

‑

15cm,优选为8

‑

12cm,更优选约10cm,最上面的一个排热管与框架顶部之间的距离是12

‑

30cm,优选为16

‑

24cm,更优选约20cm。排热管的数量一般是3

‑

30个,进一步5

‑

25个,更进一步10

‑

20个,例如15、18个,排热管的数量与框架的每一个侧面的孔的数目一致。

48.套管9可采用碳钢材料制成,套管9的内径一般为43

‑

83mm,优选为53

‑

73mm,更优选约60mm,略大于排热管12的外径,其厚度为3

‑

7cm,优选为4

‑

6cm,更优选为5cm,套管9的长度为3

‑

5cm,优选为4cm,套管9上的固定孔18的内部套丝并与螺栓10的螺纹相匹配,螺栓为本领域常用螺栓,材质可以为不锈钢。

49.本发明中,石灰窑高度一般为28~32米,内径一般为6~7米,石灰窑壳体的钢板壁厚一般为12mm,石灰窑窑衬一般为0.85米。

50.实施例1

51.本发明的纯碱生产中竖窑窑壁修补装置的使用方法:

52.(1)安装前,将石灰窑1停止送风,停止石灰窑出灰,如图1所示,保障石灰窑耐火砖缺口8和壳体破损口5处堆积的燃烧的焦炭处于静止状态,通常燃烧的焦炭燃烧5个小时达到完全燃烧,停窑并保持石灰窑物料不出灰状态下,一般36小时后,石灰窑壳体破损口5的温度从300℃达到正常环境温度,为本发明的竖窑窑壁修补装置的安装提供保障。

53.(2)如图1

‑

7所示,安装时,首先将框架14放置于石灰窑壳体破损口5上,石灰窑壳体破损口5对应框架14的大致中心位置,框架14的背部覆盖石灰窑壳体破损口5,侧面长边(侧面的外缘)和底面弧形边17焊接在石灰窑壳体上,排热管12经侧面15上的孔插入框架14内部,左右两端分别伸出一定长度(20cm),分别在排热管12的两端依次安装弹簧13和套管9,套管9经螺栓10穿过固定孔18抵住排热管固定在排热管的两端,安装弹簧13时不易过于压紧,弹簧的目的防止排热管因热胀冷缩而导致松懈或者变形,最后,在框架14与石灰窑壳体2形成的内腔中采用耐火保温材料(耐火泥)填充。其中,排热管12采用碳钢材料制成,外径为57mm,壁厚3.5mm;排热管12之间的距离是10cm,最底下一个排热管与框架的底面16之间的距离是10cm,最上面的一个排热管与框架顶部之间的距离是20cm。排热管的数量是11个,排热管的数量与框架的每一个侧面的孔的数目一致。

54.(3)工作时,破损处的耐火砖3会随着石灰窑工作而产生新的正在燃烧的焦炭位于耐火砖脱落的缺口处,导致该处的温度达到300℃,而本发明的修补装置内的耐火保温材料6对其温度起到很好保护作用,避免石灰窑壳体温度过高,也保障石灰窑煅烧时避免混合物料(石灰石和焦炭混合料4)在温度急剧下降后而导致灰瘤的形成。但耐火保温材料6的温度升高后,为防止修补装置内部结构变形,通过排热管12将耐火保温材料中热量排除,避免装置受热膨胀而导致损坏。同时,排热管12温度升高时,弹簧13便会伸展;但石灰窑停窑后该处温度降低后排热管12因温度随之降低,排热管12也会因温度降低而收缩后弹簧13被压紧,通过弹簧13保障修补装置的结构紧凑和固定。

55.实施例2

56.与实施例1类似,只是耐火保温材料使用海泡石。

57.实施例3

58.与实施例1类似,只是排热管12外径为60mm,壁厚4.0mm;排热管12之间的距离是12cm,最底下一个排热管与框架的底面16之间的距离是12cm,最上面的一个排热管与框架顶部之间的距离是18cm。排热管的数量是15个,排热管的数量与框架的每一个侧面的孔的数目一致。

59.以上对本发明的具体实施方案做了详细说明,但应该理解的是,以上的说明仅用于示例的目的,不构成对本发明的范围的任何限制。本领域普通技术人员可以在不偏离本发明主旨和范围的情况下做出许多变化或替换,所有这些变化或替换应视为落入所附本发明的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。