1.本实用新型涉及换热器,更具体地涉及一种用于高温富氢含水气体的板式换热器。

背景技术:

2.电解水制氢研究目前处于市场热点。众多制氢技术中,固体氧化物电解池(solid oxide electrolysis cell,简称soec)被认为是最高效、安全的产氢方法之一。高温电解水制氢技术的核心反应器是固体氧化物电解池堆。在电解池堆两侧电极施加一定的直流电压,高温水蒸气在氢电极被分解产生h2和o2‑

,o2‑

通过致密的固体氧化物电解质层到达氧电极,在氧电极失去电子得到o2。高温电解水制氢技术具有显著优势:(1)在高温状态下电解过程中的电能消耗降低20~30%,电解效率可以达到90~100%;(2)可以利用价格相对低廉的金属氧化物来取代贵金属作为电极材料,降低制氢设备成本。

3.固体氧化物燃料电池(solid oxide fuel cell,简称sofc)是近些年来发展的一项新兴的能源技术。与传统的火力发电需要经历的化学能到热能,热能到机械能,机械能到电能的多次能量转换不同,sofc是将燃料的化学能直接转换成电能的一种装置。由于不需要经过卡诺循环,sofc的能量转换效率远高于内燃机的40%,可达60%

‑

70%。sofc与soec互为逆过程。

4.soec和sofc单体电池采用模块化集成电堆,电堆再通过串并联应用到工程系统中,其工作温度在600℃

‑

1000℃,因电堆进料和产物有较大温差,故考虑在其前端设置一台换热器,该换热器热端为电堆产物气,冷端为原料气。因电堆工作在低压条件下,而工业上常用管壳式换热器压损过大,故选用在相同传热系数下压损仅为管壳式换热器的板式换热器。

5.传统板式换热器应用于高温电解水制氢领域存在以下问题:第一,板式换热器一般用于液

‑

液相的流体,气

‑

气相换热量有限,从而导致换热效率低;第二,传统板式换热器大多应用于低温环境下,在高温富氢含水环境下,会对换热板片产生氢腐蚀,换热器很难保证长期稳定性工作;第三,换热器工作的温差非常大,传统换热器难以达到设计要求。

技术实现要素:

6.为了解决上述现有技术中的传统换热器难以用于气

‑

气相换热等问题,本实用新型提供一种用于高温富氢含水气体的板式换热器。

7.根据本实用新型的一个方面提供一种用于高温富氢含水气体的板式换热器,其包括若干金属板片,金属板片为厚度介于0.3mm

‑

0.6mm之间的人字波纹型板片,相邻金属板片呈180

°

全贴合交叠以形成交替分布的冷热流道并通过金属板片进行热交换,金属板片为镍基合金板,相邻金属板片通过镍箔片钎料焊接。

8.优选地,镍基合金板由alloy 625、incoloy800h、hastelloy c276、hastelloy b

‑

2、或monel 400提供。

9.优选地,金属板片的波纹倾角为30

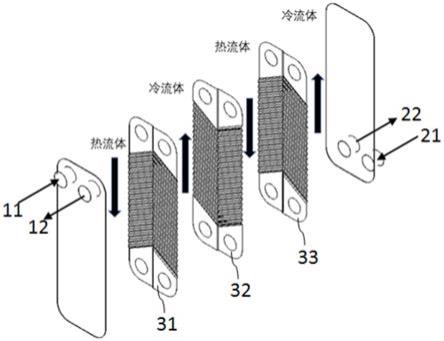

°‑

80

°

,波纹间距为5mm

‑

15mm,波纹高度为1.8mm

‑

2.4mm。更优选地,金属板片的波纹间距为8mm

‑

10mm。

10.优选地,金属板片为矩形板,其宽侧中线处为凹凸分界线。

11.优选地,金属板片为矩形板,宽度为70mm

‑

300mm,长度为150mm

‑

535mm。更优选地,金属板片的宽度为75mm

‑

280mm,例如112mm。更优选地,金属板片的长度为155mm

‑

520mm,例如296mm。

12.优选地,金属板片的数目介于7块

‑

61块之间。更优选地,金属板片的数目介于39块

‑

56块之间。

13.优选地,金属板片对称分布有四个直径为7mm

‑

70mm的角孔。更优选地,角孔的直径介于12.9mm

‑

63.5mm之间,例如25.6mm。

14.优选地,该板式换热器还包括上端板和下端板,贴合交叠的金属板片夹置于上端板和下端板之间。

15.优选地,该板式换热器提供z型流道或u型流道。

16.根据本实用新型的另一个方面提供上述板式换热器的应用,其包括将进气压力分别介于0.1mpaa

‑

0.2mpaa之间(这里的a表示绝对压力)的热流体和冷流体通入板式换热器中进行热交换,其中,热流体和/或冷流体为高温富氢含水气体。

17.优选地,进气压力介于0.105mpaa

‑

0.18mpaa之间。更优选地,进气压力介于0.115mpaa

‑

0.13mpaa之间,例如0.12mpaa。

18.优选地,热流体的温度为500℃

‑

1000℃,冷流体的温度为20℃

‑

300℃。更优选地,热流体的温度为800℃

‑

850℃,冷流体的温度为25℃

‑

170℃,例如130℃。

19.根据本实用新型的用于高温富氢含水气体的板式换热器,可有效回收高温热,达到高效综合利用热的目的,且其可在高温低阻力富氢含水环境下工作。具体地,本实用新型的板式换热器通过对金属板片的波纹设计、材料和焊接工艺的整体构造,使得板式换热器增强湍流效果,可以在温差大的环境下长期运行,过程中不易结垢,从而大大减小污垢热阻,降低传热的阻力,特别是使得板式换热器可以在高温富氢环境下长时间温度运行。根据本实用新型的板式换热器,其应用于高温富氢含水气体的环境下,例如soec和sofc的环境下,可以对电堆原料气进行初步预热,而且进气压力在近常压下即可。

附图说明

20.图1是根据本实用新型的一个优选实施例的用于高温富氢含水气体的板式换热器的整体示意图,其中,该板式换热器提供z型流道;

21.图2是图1的上端板的示意图;

22.图3是图1的下端板的示意图;

23.图4是图1的金属板片的示意图;

24.图5是图4的金属板片的叠置示意图;

25.图6是图1的局部爆炸图;

26.图7是图1的交叉流方式的局部爆炸图;

27.图8是根据本实用新型的另一个优选实施例的用于高温富氢含水气体的板式换热器的局部爆炸图,其中,该板式换热器提供u型流道。

具体实施方式

28.下面结合附图,给出本实用新型的较佳实施例,并予以详细描述。

29.如图1所示,根据本实用新型的一个优选实施例的用于高温富氢含水气体的板式换热器包括上端板1、下端板2和若干金属板片31,32,33,其中,金属板片31,32,33彼此叠置地被夹置于上端板1和下端板2之间。

30.结合图2,上端板1具有分别上伸25mm

‑

30mm的热流体进口11和冷流体出口12。

31.结合图3,下端板2具有分别下伸25mm

‑

30mm的冷流体进口21和热流体出口22。

32.结合图4,金属板片31,32,33为人字波纹型板片,对称分布的四个角孔的直径为7mm

‑

70mm,分别对准进上下端板1,2的热冷流体进口11,21和冷热流体出口12,22。

33.结合图4和图5,金属板片31,32,33的波纹倾角为30

°‑

80

°

(例如60

°

),波纹间距为5mm

‑

15mm,波纹高度为1.8mm

‑

2.4mm(例如2mm),厚度为0.3mm

‑

0.6mm(例如0.4mm),宽度为70mm

‑

300mm,长度为150mm

‑

535mm,除波纹部分外以其宽侧中线处为凹凸分界线。根据本实用新型的板式换热器的波纹倾角、波纹间距、板片厚度和板型大小的设计,在雷诺数不变的情况下,经计算,湍流强度至少是不具有任何波纹的平板式板式换热器的2.4倍,明显提高了流体的湍流程度,从而增强了换热器的传热效果,换热效率可达97%以上,使板式换热器在气

‑

气相的性能大大提高。

34.结合图6,上端板1与第一金属板片31之间形成第一热流体流道,第一金属板片31和第二金属板片32之间形成第一冷流体流道,第二金属板片32和第三金属板片33之间形成第二热流体流道

……

以此类推,直至最后一片金属板片与下端板2之间形成最后一个冷流体流道。在图6中,为了附图的清晰,第三金属板片33与下端板2之间省略了其他的金属板片。实际上,上端板1和下端板2之间的金属板片33的数目优选介于7块

‑

61块之间。特别地,如果少于七块金属板片31,32,33,即使在满足换热温度的情况下,压降也会相对较大。

35.对于整个板式换热器而言,相邻金属板片31,32,33呈180

°

全贴合交叠,冷热流道交替分布,冷流体和热流体在金属板片31,32,33两侧沿板片间纹路各自流动,热量通过金属板片31,32,33进行交换。显然,冷流体和热流体的顺序可以互换。另外,这种z型流道的换热器也可以替换为u型流道的换热器,如图7所示。另外,根据本实用新型的板式换热器对上下游设备的接口材料不做具体要求,其材料选型仅需满足正常工作环境下的设定即可。

36.相对于常规的由不锈钢、钛合金、铜合金,铝合金等材料形成的板片,本实用新型的金属板片31,32,33为镍基合金板,其具有耐高温氢腐蚀的特性,包括但不限于由alloy 625、incoloy800h、hastelloy c276、hastelloy b

‑

2以及monel 400等材料提供。应该理解,根据本实用新型的镍基合金板比其它高温合金板的价格便宜的多,生产成本基本能便宜五分之一。

37.根据本实用新型的板式换热器为钎焊式板式换热器,相邻金属板片31,32,33之间叠入与板片形状大小完全相同的镍箔片作为钎料,在850℃

‑

1200℃,优选在1100℃

‑

1250℃下进行钎焊。

38.目前soec和sofc的商业化发展趋向模块化集成,所以对设备的体积提出了严格要求,本实用新型通过对板式换热器的结构设计,使得板式换热器具有占地面积小,结构紧凑的优点,满足市场的需求,特别地,为了耐受soec和sofc的应用环境,本技术的实用新型人通过大量材料和工艺的尝试,意外地发现,通过钎焊方式结合厚度介于0.3mm

‑

0.6mm的镍基

合金板,可以在耐高温氢腐蚀的前提下,加强换热效果以最大化热利用率,显著降低成本,而且可以在进气压力近常压的工况下正常运行,从而使得根据本实用新型的板式换热器能够在高温、低压、富氢、含水条件下稳定工作。相对于板式换热器对进气压力的要求为表压1公斤以上的现有技术,本实用新型首创性地提出在进气压力接近常压(介于0.1mpaa

‑

0.2mpaa之间)时的板式换热器的应用,具有开拓性的意义。具体地,根据本实用新型的板式换热器可应用于400℃下的低温环境,特别地适用于550℃

‑

1000℃高温环境,热侧进口温度范围为500℃

‑

1000℃,冷侧进口温度范围为20℃

‑

300℃。

39.例1

40.将图1

‑

图6的z型流道的板式换热器应用于固体氧化物电解池(soec)的原料气h2/h2o侧的初步加热。其中,板式换热器由39个板片组成,材料选用alloy 625,以镍箔为钎料,波纹倾角为60

°

,波纹间距为10mm,波纹高度为1.8mm,金属板片厚度为0.4mm,宽度为112mm,长度为296mm。角孔直径为25.6mm(1”英寸)。

41.130℃的原料气氢气水蒸气混合气以1:9的比例进入冷流体进口21内,流速为10.94kg/h,进气压力为0.115mpaa。800℃的电堆产物气氢气水蒸气混合气进入热流体进口11内,流速为1.34kg/h,进气压力为0.105mpaa。上述两种气体在板式换热器相邻的两个流道内换热,原料气从冷流体出口12流出,产物气从热流体出口22流出,即可加热原料气至670℃,产物气降温到200℃。

42.冷热流体的工艺参数如下表所示:

43.项目热侧冷侧进口温度(℃)t

′1=800t

′2=130出口温度(℃)t

″1=200t

″2=670质量流量(kg/h)q

m1

=1.34q

m2

=10.94进口密度(kg/m3)ρ

′1=0.033ρ

′2=0.3685出口密度(kg/m3)ρ

″1=0.075ρ

″2=0.1562进口比热容(j/kg

·

k)c

′

p1

=10470c

′

p2

=2136.5出口比热容(j/kg

·

k)c

″

p1

=10029c

″

p2

=2412.1进口动力粘度(cp)μ

′1=0.0242μ

′2=0.0133出口动力粘度(cp)μ

″1=0.0128μ

″2=0.0348进口导热系数(w/(m

·

k))λ

′1=0.4243λ

′2=0.0372出口导热系数(w/(m

·

k))λ

″1=0.2258λ

″2=0.1071

44.热力计算的结果如下表所示:

[0045][0046][0047]

生产换热器成本如下表所示:

[0048][0049]

湍流动能结果如下表所示:

[0050]

项目本例1平板式板式换热器湍流动能(m2/s2)827101

[0051]

例2

[0052]

将图7的u型流道的板式换热器应用于固体氧化物燃料电池(sofc)原料气为氢气侧的初步加热。其中,板式换热器由56个板片组成,材料选用incoloy800h,以镍箔为钎料,波纹倾角为30

°

,波纹间距为8mm,波纹高度为2mm,金属板片厚度为0.3mm,宽度为75mm,长度为155mm,角孔直径12.9mm。

[0053]

25℃的原料气氢气进入冷流体进口21’内,流速为2.75kg/h,进气压力为0.18mpa。850℃的电堆产物气水蒸气氢气混合气进入热流体进口11’内,流速为12.6kg/h,进气压力为0.12mpa。上述两种气体在板式换热器相邻的两个流道内换热,原料气从冷流体出口12’流出,产物气从热流体出口22’流出,即可加热原料气至680℃,产物气降温到200℃。

[0054]

冷热流体的工艺参数如下表所示:

[0055][0056][0057]

热力计算的结果如下表所示:

[0058][0059]

湍流动能结果如下表所示:

[0060]

项目本例2平板式板式换热器

湍流动能(m2/s2)1450307

[0061]

例3

[0062]

将图7的z型流道的板式换热器应用于高温电解水制氢装置(soec)原料气为h2/h2o侧的初步加热。其中,板式换热器由7个板片组成,材料选用monel 400,以镍箔为钎料,波纹倾角为80

°

,波纹间距为15mm,波纹高度为2.4mm,所述板片厚度为0.6mm,宽度为280mm,长度为520mm。角孔直径35.25mm。

[0063]

170℃的原料气氢气水蒸气混合气以3:7的比例进入冷流体进口21内,流速为3.66kg/h,进气压力为0.13mpa。800℃的电堆产物气氢气水蒸气混合气进入热流体进口11内,流速为1.47kg/h,进气压力为0.12mpa。上述两种气体在板式换热器相邻的两个流道内换热,原料气从冷流体出口12流出,产物气从热流体出口22流出,即可加热原料气至670℃,产物气降温到285℃。

[0064]

冷热流体的工艺参数如下表所示:

[0065] 热侧冷侧进口温度(℃)t

′1=800t

′2=170出口温度(℃)t

″1=285t

″2=670质量流量(kg/h)q

m1

=3.66q

m2

=1.47进口密度(kg/m3)ρ

′1=0.0282ρ

′2=0.1879出口密度(kg/m3)ρ

″1=0.0538ρ

″2=0.0875进口比热容(j/kg

·

k)c

′

p1

=14421c

′

p2

=57317出口比热容(j/kg

·

k)c

″

p1

=14028c

″

p2

=60059进口动力粘度(cp)μ

′1=0.0214μ

′2=0.0131出口动力粘度(cp)μ

″1=0.0138μ

″2=0.0265进口导热系数(w/(m

·

k))λ

′1=0.4613λ

′2=0.1650出口导热系数(w/(m

·

k))λ

″1=0.2831λ

″2=0.3065

[0066]

热力计算的结果如下表所示:

[0067][0068][0069]

以上所述的,仅为本实用新型的较佳实施例,并非用以限定本实用新型的范围,本实用新型的上述实施例还可以做出各种变化。即凡是依据本实用新型申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本实用新型专利的权利要求保护范围。本实用新型未详尽描述的均为常规技术内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。