1.本发明涉及畜牧兽药生产制备技术领域,尤其涉及一种含有有机酸的液态牛至香酚制备方法及制备装置。

背景技术:

2.目前牛至为唇形科植物牛至的全草。牛至油为牛至草通过水蒸气蒸馏法获得的挥发油。

3.牛至香酚为牛至油中的芳香酚类物质,主要包含百里香酚和香芹酚等酚性成分。百里香酚和香芹分别单用或者按不同比例混合使用,均具有较好的抗菌、抗氧化和抗肿瘤等作用。因而牛至香酚在医药化工、香精香料、饲料添加剂方面已有广泛的应用。但是现有工艺方法从牛至中提取的牛至香酚纯度较低。

技术实现要素:

4.本发明的目的在于提供一种含有有机酸的液态牛至香酚制备方法及制备装置,旨在解决现有工艺提取出的牛至香酚纯度较低的技术问题。

5.为实现上述目的,本发明采用的一种含有有机酸的液态牛至香酚制备方法,包括如下步骤:

6.取牛至进行破碎,得到渣料,之后向提取罐内的纯化水中加入所述渣料进行浸泡;

7.待浸泡完成后加入有机酸,然后将蒸汽加入所述提取罐内,进行第一次提纯处理,得到提纯液和残渣;

8.排出所述提取罐内的所述提纯液,进行冷却,得到牛至挥发油混合液;

9.向所述残渣中加入乙醇,将蒸汽再次通入所述提取罐中,进行第二次提纯处理,得到牛至挥发油醇溶液;

10.混合所述牛至挥发油混合液和所述牛至挥发油醇溶液,之后进行油水分离处理,得到液态牛至香酚。

11.其中,向提取罐内的纯化水中加入所述渣料进行浸泡的步骤中:

12.浸泡时间为8~12小时。

13.其中,所述有机酸为甲磺酸、草酸、乙酸、柠檬酸中的一种或多种混合而成。

14.其中,所述第一次提纯处理的步骤具体为:

15.将所述提取罐内温度升至110~130℃,加压0.3~0.5mpa,之后热回流8~10小时。

16.其中,在排出所述提取罐内的所述提纯液,进行冷却的步骤中:

17.采用冷却器进行冷却。

18.其中,所述第二次提纯处理的步骤具体为:

19.将所述提取罐内温度升至100~130℃,加压0.4~0.5mpa,之后热回流6~8小时。

20.本发明还提供一种采用上次所述的含有有机酸的液态牛至香酚制备方法的制备装置,包括浸泡箱、支架和搅拌组件,所述浸泡箱上设置有进料管和出料管,所述支架与所

述浸泡箱固定连接,所述搅拌组件包括驱动件、转轴、支撑杆和搅拌件,所述驱动件与所述浸泡箱固定连接,所述转轴的一端与所述驱动件的输出端固定连接,所述转轴的另一端插入至所述浸泡箱的内部,所述支撑杆的数量为两根,两根所述支撑杆分别与所述转轴固定连接,每根所述支撑杆上均设置有所述搅拌件。

21.其中,每个所述搅拌件包括连接体和两个侧板,所述连接体与所述支撑杆固定连接,所述连接体的两端分别与两个所述侧板固定连接。

22.本发明的一种含有有机酸的液态牛至香酚制备方法及制备装置,通过取牛至进行破碎,得到渣料,之后向提取罐内的纯化水中加入所述渣料进行浸泡;待浸泡完成后加入有机酸,然后将蒸汽加入所述提取罐内,进行第一次提纯处理,得到提纯液和残渣;排出所述提取罐内的所述提纯液,进行冷却,得到牛至挥发油混合液;向所述残渣中加入乙醇,将蒸汽再次通入所述提取罐中,进行第二次提纯处理,得到牛至挥发油醇溶液;混合所述牛至挥发油混合液和所述牛至挥发油醇溶液,之后进行油水分离处理,得到液态牛至香酚。通过对破碎后的牛至进行浸泡,以及进行两次提纯处理,以此提高牛至香酚的纯度。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1是本发明的含有有机酸的液态牛至香酚制备方法的步骤流程图。

25.图2是本发明的含有有机酸的液态牛至香酚的制备装置的结构示意图。

26.图3是本发明的图2的a

‑

a线结构剖视图。

[0027]1‑

浸泡箱、11

‑

进料管、12

‑

出料管、2

‑

支架、3

‑

搅拌组件、31

‑

驱动件、32

‑

转轴、33

‑

支撑杆、34

‑

搅拌件、341

‑

连接体、342

‑

侧板、343

‑

竖杆、344

‑

横板。

具体实施方式

[0028]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0029]

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0030]

请参阅图1,本发明提供了一种含有有机酸的液态牛至香酚制备方法,包括如下步骤:

[0031]

s1:取牛至进行破碎,得到渣料,之后向提取罐内的纯化水中加入所述渣料进行浸泡;

[0032]

s2:待浸泡完成后加入有机酸,然后将蒸汽加入所述提取罐内,进行第一次提纯处

理,得到提纯液和残渣;

[0033]

s3:排出所述提取罐内的所述提纯液,进行冷却,得到牛至挥发油混合液;

[0034]

s4:向所述残渣中加入乙醇,将蒸汽再次通入所述提取罐中,进行第二次提纯处理,得到牛至挥发油醇溶液;

[0035]

s5:混合所述牛至挥发油混合液和所述牛至挥发油醇溶液,之后进行油水分离处理,得到液态牛至香酚。

[0036]

在本实施方式中,在取牛至进行破碎的步骤前,需要清洗牛至,之后进行自然风干,其中清洗牛至具体为:冲洗或漂洗。在取牛至进行破碎的步骤中:破碎牛至的同时,还需要加入有机酸。浸泡过程中,需要对所述渣料进行搅拌。另外取牛至进行破碎,得到渣料,之后向提取罐内的纯化水中加入所述渣料进行浸泡,浸泡时间为8~12小时,待浸泡完成后加入甲磺酸、草酸、乙酸、柠檬酸中的任意一种,然后将蒸汽加入所述提取罐内,将所述提取罐内温度升至110~130℃,加压0.3~0.5mpa,之后热回流8~10小时,得到提纯液和残渣;排出所述提取罐内的所述提纯液,利用冷却器进行冷却,得到牛至挥发油混合液;向所述残渣中加入乙醇,将蒸汽再次通入所述提取罐中,将所述提取罐内温度升至100~130℃,加压0.4~0.5mpa,之后热回流6~8小时,得到牛至挥发油醇溶液;混合所述牛至挥发油混合液和所述牛至挥发油醇溶液,之后进行油水分离处理,得到液态牛至香酚。通过对破碎后的牛至进行浸泡,以及进行两次提纯处理,以此提高牛至香酚的纯度。

[0037]

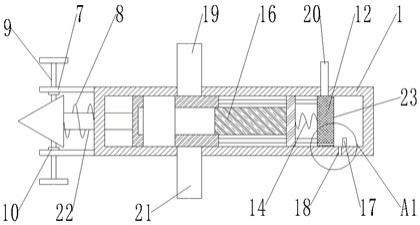

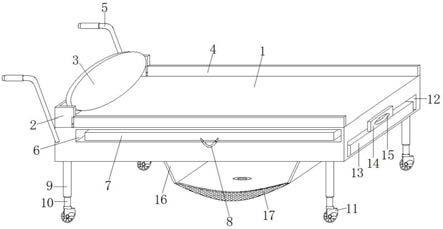

请参阅图2和图3,本发明还提供一种采用上次所述的含有有机酸的液态牛至香酚制备方法的制备装置,包括浸泡箱1、支架2和搅拌组件3,所述浸泡箱1上设置有进料管11和出料管12,所述支架2与所述浸泡箱1固定连接,所述搅拌组件3包括驱动件31、转轴32、支撑杆33和搅拌件34,所述驱动件31与所述浸泡箱1固定连接,所述转轴32的一端与所述驱动件31的输出端固定连接,所述转轴32的另一端插入至所述浸泡箱1的内部,所述支撑杆33的数量为两根,两根所述支撑杆33分别与所述转轴32固定连接,每根所述支撑杆33上均设置有所述搅拌件34。

[0038]

其中,每个所述搅拌件34包括连接体341和两个侧板342,所述连接体341与所述支撑杆33固定连接,所述连接体341的两端分别与两个所述侧板342固定连接。

[0039]

在本实施方式中,将牛至破碎后的所述渣料通过所述进料管11加入至所述浸泡箱1的内部,然后加入水,进行浸泡,之后再启动所述驱动件31,带动所述转轴32进行旋转,进而带动所述支撑杆33以及所述搅拌件34进行旋转,以此实现渣料与水的充分混合,利于提升后续提取出的牛至香酚的纯度。另外所述连接体341和两个所述侧板342的共同配合,使得混合更加均匀充分。

[0040]

进一步地,每个所述搅拌件34还包括竖杆343,所述竖杆343的两端分别与两个所述侧板342固定连接,并位于两个所述侧板342之间。

[0041]

在本实施方式中,所述竖杆343的设置,能够进一步提升所述搅拌件34的搅拌效果。

[0042]

进一步地,每个所述竖杆343上设置有多个等距离分布的横板344。

[0043]

在本实施方式中,多个所述横板344的设置,能够提升所述搅拌件34的搅拌效果。

[0044]

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权

利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。