1.本发明属于石油化工企业液态烃脱硫醇技术领域,具体地,涉及一种液态烃脱硫醇过剩气循环方法及系统。

背景技术:

2.液态烃脱硫醇系统是石油化工企业轻端产品精制系统,主要用于脱除炼油厂油品加工装置生产的饱和液态烃或不饱和液态烃中的硫醇等杂质组分,由于硫醇与naoh可反应生成硫醇钠,硫醇钠溶于碱液而易于从液态烃中得到脱除,因此通常使用15-20质量%naoh碱液作为循环抽提溶液,液态烃中的硫醇先与naoh反应生成硫醇钠进入到碱液中,再在碱液中通入空气,利用空气中的氧与硫醇钠反应生成二硫化物,二硫化物可溶于油而不溶于碱液,可直接将二硫化物与碱液沉降分离,也可利用抽提油增强二硫化物与碱液的沉降分离,从而实现液态烃中硫醇的脱除和碱液的循环使用。

3.常规技术一般使用空气一次通过碱液再生塔,利用空气中的氧与碱液中的硫醇钠发生反应,由于硫醇钠氧化反应必须在过量氧条件下才能进行完全,一般过氧量为1-2倍的反应用氧量,因此,液态烃脱硫醇的过剩气体组分中含有未反应氧、氮、烃、水及少量二硫化物等,该气体一直是炼厂难处理的问题。近年来,炼厂按比例在该过剩气中加入燃料气,并将其引入到焚烧炉或加热炉中燃烧处理,在一定程度上缓解了该过剩气的处理困难。为了保证该过剩气输送过程的安全,现有技术在该过剩气中加注大量燃料气的同时,还使用不锈钢管道进行输送。

4.近年来随着油品加工规模扩大,石油化工企业液态烃产量增大,液态烃脱硫醇系统处理能力增大,脱硫醇过程中过剩气的配用燃料气量增大,在一些炼厂出现了焚烧炉排烟气硫含量超标或加热炉炉管腐蚀等问题,严重影响到炼厂的环境状况和安全运行,亟待解决。

技术实现要素:

5.针对现有液态烃脱硫醇系统中过剩气难处理以及采用燃烧处理引起的燃料气消耗和焚烧排放烟气硫超标、炉管腐蚀、输送管道费用高、存在安全隐患等问题,本发明的目的是提供一种液态烃脱硫醇过剩气循环方法及系统,以氧气替代空气,将空气一次通过式改变为过剩气和工作气组成循环气进行的气体循环式,对外不排放废气,可解决炼厂液态烃脱硫醇系统过剩气难处理问题和由于气体组成波动带来的安全问题。

6.本发明的第一方面提供了一种液态烃脱硫醇过剩气循环方法,该液态烃脱硫醇过剩气循环方法包括以下步骤:

7.a、富碱液、氧气由碱液再生塔下部进入碱液再生塔,工作气由碱液再生塔上部进入碱液再生塔;

8.b、碱液再生塔的液体出料进入碱液沉降罐,碱液沉降罐上部排出二硫化物油,碱液沉降罐底部排出贫碱液;

9.c、碱液沉降罐的罐顶气和碱液再生塔的塔顶气作为循环气,循环气经在线分析仪检测后,通过压缩机压缩,然后进入分液罐进行气液分离;或者循环气经压缩机压缩后,进入分液罐进行气液分离,分液罐的罐顶气再经在线分析仪检测;

10.d、分液罐的罐顶气与富碱液经进料混合器混合后进入碱液再生塔;

11.e、分液罐中引入补充水,分液罐的罐底液体经循环泵部分引入压缩机作为封液、其余作为含油水送出。

12.本发明的第二方面提供了一种液态烃脱硫醇过剩气循环系统,该液态烃脱硫醇过剩气循环系统包括碱液再生塔、碱液沉降罐、在线分析仪、压缩机、分液罐、循环泵和进料混合器;

13.所述碱液再生塔的下部设有富碱液进料管线、上部设有工作气补充进气管线和液体出料管线,所述富碱液进料管线上设有进料混合器,所述碱液再生塔的下部或进料混合器上设有氧气入口管线,所述液体出料管线与碱液沉降罐的入口相连,碱液沉降罐上部的油出口与二硫化物油管线相连,碱液沉降罐底部的碱液出口与贫碱液管线相连;

14.所述碱液沉降罐的气体出口和碱液再生塔的塔顶气出口与压缩机的进料管线相连,压缩机的出料管线与分液罐的物料入口相连,所述分液罐的气体出口管线与进料混合器上游的富碱液管线相连,所述压缩机的进料管线或者分液罐的气体出口管线上设有在线分析仪,所述分液罐上设有补充水入口管线,所述分液罐的液体出口与循环泵的入口相连,所述循环泵的出口连接有第一液体管线和第二液体管线,所述第一液体管线与压缩机的封液口相连,所述第二液体管线与含油水管线相连。

15.本发明的液态烃脱硫醇过剩气循环系统和方法在较少设备投资情况下,改变目前加注燃料气燃烧处理方式,明显减少液态烃脱硫醇过剩气处理对环境的影响,无废气排放,无燃料气消耗,节省输送管道的相关费用,实现液态烃脱硫醇系统的安全长周期运行。

16.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

17.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但不构成对本发明的限制。

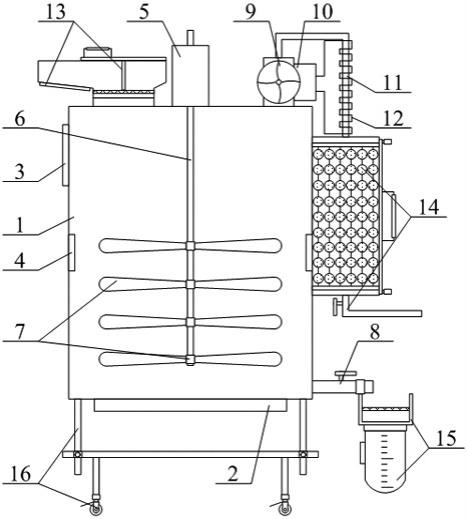

18.图1是本发明的一种具体实施方式的液态烃脱硫醇过剩气循环系统的工艺流程示意图。

19.图2是常规的液态烃脱硫醇系统中过剩气一次通过的工艺流程示意图。

20.附图标记说明

21.设备:1碱液再生塔;2在线分析仪;3压缩机;4分液罐;5循环泵;6进料混合器;7碱液沉降罐;

22.物流:a富碱液;b氧气;c工作气;d补充水;e含油水;f二硫化物油;g贫碱液;h抽提油;i空气;j燃料气;k废气。

具体实施方式

23.为使本发明更加容易理解,下面将结合实施方式和附图来详细说明本发明,这些实施方式仅起说明性作用,并不用于限制本发明。

24.根据本发明的第一方面,本发明提供了一种液态烃脱硫醇过剩气循环方法,该液态烃脱硫醇过剩气循环方法包括以下步骤:

25.a、富碱液、氧气由碱液再生塔下部进入碱液再生塔,工作气由碱液再生塔上部进入碱液再生塔;

26.b、碱液再生塔的液体出料进入碱液沉降罐,碱液沉降罐上部排出二硫化物油,碱液沉降罐底部排出贫碱液;

27.c、碱液沉降罐的罐顶气和碱液再生塔的塔顶气作为循环气,循环气经在线分析仪检测后,通过压缩机压缩,然后进入分液罐进行气液分离;或者循环气经压缩机压缩后,进入分液罐进行气液分离,分液罐的罐顶气再经在线分析仪检测;

28.d、分液罐的罐顶气与富碱液经进料混合器混合后进入碱液再生塔;

29.e、分液罐中引入补充水,分液罐的罐底液体经循环泵部分引入压缩机作为封液、其余作为含油水送出。

30.本发明中,所述工作气为碳三烃气,所述碳三烃气可以为丙烷和/或丙烯。

31.优选地,所述碱液沉降罐中引入抽提油,所述抽提油与碱液再生塔的液体出料一起进入碱液沉降罐。抽提油的引入可以增强二硫化物与碱液的沉降分离,提高分离效率和分离效果。

32.根据本发明,所述循环气由过剩气和工作气组成,优选地,所述循环气中工作气的含量为50-80体积%。通过在线分析仪检测循环气中的氧、烃含量,可保证再生所需氧浓度的同时,也保证系统的运行安全。循环气可在压缩、气液分离前进行检测,也可在压缩、气液分离后进行检测。

33.优选地,所述氧气的氧含量为60体积%以上。本发明中氧气可以经进料混合器进入碱液再生塔,也可以直接进入碱液再生塔。

34.本发明中,所述补充水可以为除盐水或新鲜水。

35.按照本发明的一种优选实施方式,通过压缩机将碱液再生塔塔顶气和碱液沉降罐罐顶气的压力升高送入到分液罐,经过分液罐的气体和液体分离,将分液罐罐顶气经进料混合器送回至碱液再生塔下部的进料口,实现系统无外排废气,通过循环泵将分液罐中的液体部分送入压缩机封液入口,实现补充水的循环。

36.根据本发明,所述碱液再生塔的塔顶压力为0.2-0.4mpag。所述压缩机的出口压力为0.3-0.7mpag。所述分液罐的罐顶压力为0.3-0.7mpag、罐顶温度为35-55℃。

37.本发明中未加以限定的工艺参数,均可根据现有技术进行常规设置。

38.根据本发明的第二方面,本发明提供了一种液态烃脱硫醇过剩气循环系统,该液态烃脱硫醇过剩气循环系统包括碱液再生塔、碱液沉降罐、在线分析仪、压缩机、分液罐、循环泵和进料混合器;

39.所述碱液再生塔的下部设有富碱液进料管线、上部设有工作气补充进气管线和液体出料管线,所述富碱液进料管线上设有进料混合器,所述碱液再生塔的下部或进料混合器上设有氧气入口管线,所述液体出料管线与碱液沉降罐的入口相连,碱液沉降罐上部的油出口与二硫化物油管线相连,碱液沉降罐底部的碱液出口与贫碱液管线相连;

40.所述碱液沉降罐的气体出口和碱液再生塔的塔顶气出口与压缩机的进料管线相连,压缩机的出料管线与分液罐的物料入口相连,所述分液罐的气体出口管线与进料混合

器上游的富碱液管线相连,所述压缩机的进料管线或者分液罐的气体出口管线上设有在线分析仪,所述分液罐上设有补充水入口管线,所述分液罐的液体出口与循环泵的入口相连,所述循环泵的出口连接有第一液体管线和第二液体管线,所述第一液体管线与压缩机的封液口相连,所述第二液体管线与含油水管线相连。

41.优选地,所述液体出料管线上设有抽提油进料管线。

42.本发明中,所述压缩机为液环式压缩机,压缩机出口不设置冷却器。

43.根据本发明,所述分液罐和碱液沉降罐采用立式罐或卧式罐。具体地,可以采用带有分气柱的卧式罐。

44.该液态烃脱硫醇过剩气循环系统可用于实现上述的液态烃脱硫醇过剩气循环方法。

45.本发明中未加以限定的系统组件均可根据现有技术进行常规选择,属于常规技术手段。

46.下面将通过实施例对本发明说明进行详细描述。

47.实施例

48.本实施例用于说明本发明的液态烃脱硫醇过剩气循环方法及系统。

49.如图1所示,本发明提供一种液态烃脱硫醇过剩气循环系统,该系统包括碱液再生塔1、碱液沉降罐7、在线分析仪2、压缩机3、分液罐4、循环泵5和进料混合器6;所述碱液再生塔1的下部设有富碱液a进料管线和氧气b入口管线、上部设有工作气c补充口进气管线和液体出料管线,所述富碱液a进料管线上设有进料混合器6,所述液体出料管线与碱液沉降罐7的入口相连,碱液沉降罐7上部的油出口与二硫化物油f管线相连,碱液沉降罐7底部的碱液出口与贫碱液g管线相连;

50.所述碱液沉降罐7的气体出口和碱液再生塔1的塔顶气出口与压缩机3的进料管线相连,压缩机3的出料管线与分液罐4的物料入口相连,所述分液罐4的气体出口管线与进料混合器6上游的富碱液a管线相连,所述压缩机3的进料管线上设有在线分析仪2,所述分液罐4上设有补充水d入口管线,所述分液罐4的液体出口与循环泵5的入口相连,所述循环泵5的出口连接有第一液体管线和第二液体管线,所述第一液体管线与压缩机3的封液口相连,所述第二液体管线与含油水e管线相连。

51.所述液体出料管线上设有抽提油h进料管线。

52.所述压缩机3为液环式压缩机,压缩机3出口不设置冷却器。

53.所述分液罐4采用立式罐。碱液沉降罐7采用带有分气柱的卧式罐。

54.一种液态烃脱硫醇过剩气循环方法,该液态烃脱硫醇过剩气循环方法采用上述系统来实现,包括以下步骤:

55.a、富碱液a、氧气b由碱液再生塔1下部进入碱液再生塔1,工作气c由碱液再生塔1上部进入碱液再生塔1;

56.b、碱液再生塔1的液体出料进入碱液沉降罐7,碱液沉降罐7上部排出二硫化物油f,碱液沉降罐7底部排出贫碱液g;

57.c、碱液沉降罐7的罐顶气和碱液再生塔1的塔顶气作为循环气,循环气经在线分析仪2检测后,通过压缩机3压缩,然后进入分液罐4进行气液分离;

58.d、分液罐4的罐顶气与富碱液a经进料混合器6混合后进入碱液再生塔1;

59.e、分液罐4中引入补充水d,分液罐4的罐底液体经循环泵5部分引入压缩机3作为封液、其余作为含油水e送出。

60.所述工作气c为丙烯;所述碱液沉降罐7中引入抽提油h,所述抽提油h与碱液再生塔1上部的液体出料一起进入碱液沉降罐7。

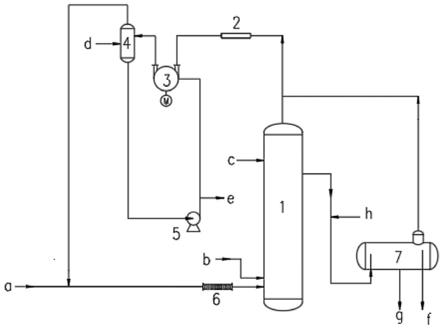

61.所述循环气由过剩气和工作气组成,所述循环气中工作气的含量为70体积%。所述氧气b的氧含量为99.5体积%。所述补充水d为除盐水。

62.所述碱液再生塔1的塔顶压力为0.3mpag。所述压缩机3的出口压力为0.55mpag。所述分液罐4的罐顶压力为0.5mpag、罐顶温度为40℃。

63.该实施例中,富碱液a流量为12t/h,氧气b流量为6kg/h,补充水d流量为50kg/h,正常运行时补充的工作气c流量为0kg/h,该系统没有外排废气。

64.对比例

65.如图2所示,现有的液态烃脱硫醇系统中的过剩气一次通过系统包括碱液再生塔1、进料混合器6和碱液沉降罐7;富碱液a经过进料混合器6进入碱液再生塔1进料口,抽提油h进入进料混合器6入口管线,与富碱液a混合进塔,空气i进入碱液再生塔1下部的空气i入口,燃料气j进入碱液再生塔1上部的燃料气j入口,碱液再生塔1的塔顶气出口与废气k管线相连,碱液再生塔1的液体出料口与碱液沉降罐7的入口相连,碱液沉降罐7的气体出口管线与碱液再生塔1塔顶气体管线连接,碱液沉降罐7上部的油出口与二硫化物油f管线相连,碱液沉降罐7底部的碱液出口与贫碱液g管线相连。

66.该对比例中,富碱液a流量为12t/h,空气i流量为65kg/h,燃料气j流量为16kg/h,正常运行时外排废气流量为100kg/h。

67.与对比例相比,本发明的液态烃脱硫醇过剩气循环系统和方法,可以在不改动碱液再生塔1、进料混合器6和碱液沉降罐7等配套设施的情况下,通过较少的设备投资,节省燃料气消耗量16kg/h,每年可节省燃料气134.4t,同时外排废气量由100kg/h降为零,无废气排放不仅节省了不锈钢管道输送等费用,还省去了废气的二次处理设施,更有利于环境和安全生产,本发明获得了好的环保效益和经济效益。

68.以上已经描述了本发明的实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的实施例。在不偏离所说明实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。