1.本发明涉及改质沥青生产技术领域,尤其涉及一种改质沥青生产系统及其工艺。

背景技术:

2.国内外比较有代表性的改质沥青生产方法主要有真空闪蒸法和热缩聚法。其中真空闪蒸法由于产品质量不理想,现已很少采用,因而热缩聚法逐渐被推广;而热缩聚法按加热方式不同又可分为釜式加热法和管式炉加热法。近年来,管式炉加热法逐渐成为主流。管式炉加热法包括“单炉单釜”、“单炉双釜”和“双炉双釜”。

[0003]“单炉单釜”即在生产工艺中采用一台加热炉和一台反应釜,原料沥青与加热炉后的循环沥青混合进入反应釜,发生聚合反应。釜底沥青由循环泵抽出,一部分经加热炉再次加热后返回釜内;另一部分经闪蒸后得到改质沥青产品。该方法流程短,操作简单,但产品质量差,因此在工程实践中很少采用该方法生产改质沥青。

[0004]“单炉双釜”即在生产工艺中采用一台加热炉和两台反应釜,该方法虽然有两个反应釜,流程增加,但是两釜采用串级操作,可简单理解为由两台容积较小的反应釜替代一台容积较大的反应釜,实质仍属于一步反应,对改善产品质量效果有限。

[0005]“双炉双釜”即在生产工艺中采用两台加热炉和两台反应釜,原料中温沥青首先与1#加热炉后循环沥青混合,进入1#反应釜,发生聚合反应。釜底沥青由1#循环泵抽出,一部分经1#加热炉加热后返回1#反应釜,另一部分与2#反应釜循环沥青混合后,进入2#管式炉,加热后进入2#反应釜,在此进一步发生聚合反应。釜底沥青由2#循环泵抽出,一部分送至2#管式炉加热后返回釜内,另一部分经闪蒸后,得到改质沥青产品。该方法中聚合反应分两步进行,可有效控改质沥青产品中不同组分生成量,改质沥青产品质量高,但流程较长,设备较多,操作复杂,投资高,占地大。

技术实现要素:

[0006]

为了克服现有技术的不足,本发明提供了一种改质沥青生产系统及其工艺,不但流程短、操作简单、设备数量少、投资少、占地小,而且产品质量高。

[0007]

为了达到上述目的,本发明采用以下技术方案实现:

[0008]

一种改质沥青生产系统,包括第一反应釜、多物料加热炉与第二反应釜;所述第一反应釜底部出口通过第一管道与多物料加热炉下部入口相连,多物料加热炉上部出口通过第二管道与第一反应釜上部入口相连,中温沥青原料管道与第二管道相连,第一反应釜顶部出口与不凝气管道相连;第二反应釜底部出口通过第三管道与多物料加热炉下部入口相连,多物料加热炉上部出口通过第四管道与第二反应釜上部入口相连,第二反应釜顶部出口与不凝气管道相连;第三管道与改质沥青产品管道相连,中间产品管道两端分别与第一管道与第三管道相连。

[0009]

所述第一管道上设有第一循环泵。

[0010]

所述第三管道上设有第二循环泵。

[0011]

所述多物料加热炉设有两套以上的炉管。

[0012]

一种改质沥青生产工艺,具体包括如下步骤:

[0013]

1)中温沥青原料首先与多物料加热炉出口的沥青混合,然后进入第一反应釜,在此发生聚合反应,主要生成β

‑

树脂;第一反应釜底部的沥青由第一循环泵抽出,大部分送至多物料加热炉循环加热,小部分送至第二反应釜;

[0014]

第一反应釜内温度350~380℃,第一反应釜内物料停留时间≮8h,多物料加热炉前沥青温度350~370℃,多物料加热炉后沥青温度360~380℃。

[0015]

2)由第一循环泵送来的改质沥青中间产品与多物料加热炉入口的沥青混合后,一起进入多物料加热炉,加热后的混合物料进入第二反应釜,在此发生聚合反应,主要生成α

‑

树脂;

[0016]

第二反应釜底的沥青由第二循环泵抽出,大部分作为改质沥青产品送出,得到软化点105~115℃的改质沥青产品,少部分返回多物料加热炉被加热后进入第二反应釜进一步反应;

[0017]

第二反应釜内温度350~380℃,第二反应釜内物料停留时间≮7h,多物料加热炉前沥青温度375~395℃,多物料加热炉后沥青温度380~400℃。

[0018]

3)第一反应釜和第二反应釜顶闪蒸的气体经冷凝冷却后,得到不凝气,由不凝气管道送出,该气体主要成分为可燃油气,需妥善处理。

[0019]

与现有技术相比,本发明的有益效果是:

[0020]

1)本发明流程短,操作简单,且能满足产品质量要求。

[0021]

2)本发明工艺合理,设备数量少,节省设备投资。

[0022]

3)本发明设备布置紧凑合理,占地少,减少施工工程量,工期短,节省工程投资。

[0023]

4)本发明第一反应釜循环沥青与第二反应釜循环沥青的在多物料加热炉的进出口温度不同,在第一反应釜、第二反应釜的停留时间不同,因而工艺中两个反应分别发生聚合反应,可有效控改质沥青产品中不同组分生成量,改质沥青产品质量高。

附图说明

[0024]

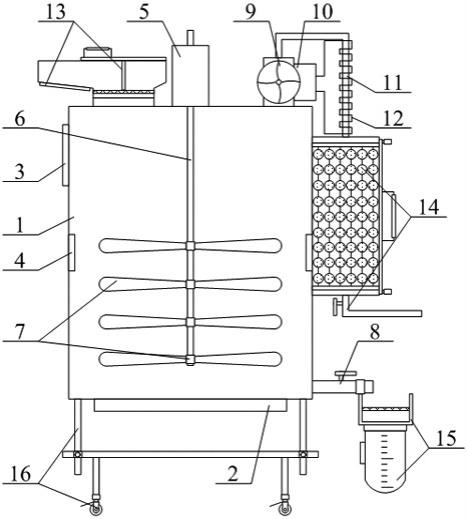

图1是本发明结构示意及工艺原理图。

[0025]

图中:1

‑

第一反应釜;2

‑

多物料加热炉;3

‑

第一循环泵;4

‑

第二反应釜;5

‑

第二循环泵;61

‑

第一管道;62

‑

第二管道;63

‑

第三管道;64

‑

第四管道;65

‑

不凝气管道;66

‑

中温沥青原料管道;67

‑

改质沥青产品管道;68

‑

中间产品管道。

具体实施方式

[0026]

下面结合附图对本发明的具体实施方式作进一步说明:

[0027]

如图1所示,一种改质沥青生产系统,包括第一反应釜1、多物料加热炉2与第二反应釜4。

[0028]

第一反应釜1底部出口通过第一管道61与多物料加热炉2下部入口相连,第一管道61上设有第一循环泵3。

[0029]

多物料加热炉2设有两套炉管,多物料加热炉2能够为两种物料提供不同的热负荷。

[0030]

多物料加热炉2上部出口通过第二管道62与第一反应釜1上部入口相连,中温沥青原料管道66与第二管道62相连。

[0031]

第一反应釜1顶部出口与不凝气管道65相连;第二反应釜4顶部出口与不凝气管道65相连。

[0032]

第二反应釜4底部出口通过第三管道63与多物料加热炉2下部入口相连,第三管道63上设有第二循环泵5。

[0033]

多物料加热炉2上部出口通过第四管道64与第二反应釜4上部入口相连,第三管道63与改质沥青产品管道67相连。

[0034]

中间产品管道68左端与第一管道61相连,右端与第三管道63相连。

[0035]

一种改质沥青生产工艺,具体包括如下步骤:

[0036]

1)中温沥青原料首先通过中温沥青原料管道66与多物料加热炉出口第二管道62的沥青混合,然后进入第一反应釜1,在此发生聚合反应,主要生成β

‑

树脂。第一反应釜底的沥青通过第一管道61由第一循环泵抽出,大部分送至多物料加热炉2循环加热,小部分通过中间产品管道68送至第二反应釜4。

[0037]

第一反应釜1内温度350~380℃,第一反应釜1内物料停留时间≮8h,多物料加热炉2前沥青温度350~370℃,多物料加热炉2后沥青温度360~380℃。

[0038]

2)由第一循环泵3通过中间产品管道38送来的改质沥青中间产品与多物料加热炉2入口的沥青通过第三管道3混合后,一起进入多物料加热炉2,加热后的混合物料通过第四管道64进入第二反应釜4,在此发生聚合反应,主要生成α

‑

树脂。第二反应釜4底部的沥青由第二循环泵通过第三管道63抽出,大部分作为改质沥青产品由改质沥青产品管道67送出,得到软化点105~115℃的改质沥青产品,少部分返回多物料加热炉2被加热后进入第二反应釜4进一步反应。

[0039]

第二反应釜4内温度350~380℃,第二反应釜4内物料停留时间≮7h,多物料加热炉2前沥青温度375~395℃,多物料加热炉2后沥青温度380~400℃。

[0040]

3)第一反应釜1和第二反应釜4顶闪蒸的气体由不凝气管道65收集,然后再经冷凝冷却,得到不凝气,由不凝气管道65送出。该气体主要成分为可燃油气,一般经油汽洗净设备净化处理后排放或焚烧。

[0041]

本发明第一反应釜1循环沥青与第二反应釜4循环沥青的在多物料加热炉2的进出口温度不同,在第一反应釜1、第二反应釜4的停留时间不同,因而工艺中两个反应分别发生聚合反应,可有效控改质沥青产品中不同组分生成量,改质沥青产品质量高。

[0042]

本发明流程短,操作简单,且能满足产品质量要求。工艺合理,设备数量少,节省设备投资。本发明设备布置紧凑合理,占地少,减少施工工程量,工期短,节省工程投资。

[0043]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。