一种euv掩膜板对准标记及其优化方法和制备方法

技术领域

1.本发明涉及光刻技术领域,特别是涉及一种euv掩膜板对准标记及其优化方法和制备方法。

背景技术:

2.半导体产业的进步得益于极大规模集成电路的发展,光刻是制造芯片的核心技术,在整个芯片制造工艺中,几乎每个工艺的实施,都离不开光刻的技术。正是通过不断发展光刻技术以减小半导体器件的加工线宽,从而实现集成电路的高集成度、高性能及低功耗。投影曝光光刻技术是利用光学投影成像原理,将掩模上的图案转移到涂敷有光刻胶的晶圆上的曝光过程,是当今极大规模集成电路制造生产线上应用最广、技术进步最快、生命力最强的光刻技术。

3.根据瑞利公式,要提高投影光刻物镜的光刻分辨率,可通过减小曝光波长、降低工艺因子或增加投影光刻物镜数值孔径实现,其中,减小曝光波长已经被认为是提高光刻分辨率的最有效途径。目前采用13.5nm的极紫外光作为工作波长的euvl投影光刻技术,已实现5nm技术节点的量产,正迈向3nm技术节点,成为当前及今后最重要的光刻技术。

4.光刻过程中图形是通过掩模板来实现。除了要指复制的图形之外,掩模板还包含用于图形准确定位用的标记图案。与传统的光刻技术所使用的透射式掩模方式不同,euv光刻所采用的掩模板需要采用反射式。如图1a和图1b所示,euv掩模板包括基底、euv多层膜和吸收层三部分,其中多层膜用于生成非掩模部分的图案,吸收层则用于形成掩模部分的图案。在多层膜和吸收层的沉积和制备过程中,都会产生相应的缺陷,无论是多层膜缺陷还是吸收层的缺陷,都会使得基片上的成像图案变形,严重影响光刻图形的性能。多层膜中的缺陷主要引起成像的像差,并且是不可消除掉或修复。吸收层缺陷主要引起光强的变化,可以进行消除或者修复。完全没有缺陷的掩模板是不可能的。为了降低多层膜缺陷,实现良好的量产,需要从基底材料、抛光、清洗、处理以及多层膜沉积等所有方面进行大量的投入。作为变通的方法,通过对存在的缺陷进行补偿,进而消除其影响的方法,可以大大节省在掩模板制作过程中的投入,并迅速增大掩模板的产量。对缺陷进行补偿,首先需要对缺陷进行准确识别和定位。在此过程中,用于缺陷精密探测的装置和用于掩模板精确对准和缺陷定位的对准标记(mark)必不可少。用于下一代euvl的掩模板缺陷的定位精度要小于10nm。影响euv掩膜板缺陷定位精度的因素包括三个:对准标记位置的测量重复性,掩模台的移动精度,缺陷位置的测量重复性。

5.但目前如图1a和图1b所示,euv掩膜板对准标记通常采用矩形凹槽组成的十字形结构,通过聚焦离子束或者电子束曝光,然后刻蚀的方法进行制备。尽管通过优化沟槽的宽度和深度可以提高对准标记位置的测量重复性,但是由于矩形凹槽的实际加工制备误差,导致沟槽边缘位置容易出现散射光振荡及信号强度弱,成像对比度较差的问题,进而影响对准标记的定位准确性和重复性。为了进一步提高对准标记位置的测量重复性,有必要对对准标记形状参数以及其探测方式进行进一步的优化。

技术实现要素:

6.本发明的一目的是,提供一种euv掩膜板对准标记及其优化方法和制备方法,能够提高缺陷定位精度,用于解决现有对准标记位置成像对比度较差,以及对准标记位置探测精度和重复性差的问题。

7.为实现前述发明目的,本发明提供了一种euv掩膜板对准标记,所述euv掩膜板对准标记的边缘为v型槽结构,v型槽的表面开口处的横向宽度范围为3~5μm,v型槽的高度范围为100~400nm,v型槽的侧壁的倾斜角度为30~90度。本发明的边缘为v型槽结构的euv掩膜板对准标记,能够有效改善对照标记边缘区域的探测信号强度和成像对比度,从而有效提高对准标记位置探测精度和重复性。

8.本发明在另一方面还提供了一种euv掩膜板对准标记的设计方法,包括步骤:

9.s1、分别对euv掩模板对准标记的矩形凹槽的宽度、深度、及侧壁倾斜角度的参数值的不同组合得到的对准标记进行暗场成像特性仿真,利用得到的成像仿真数据,综合评估边缘处散射信号的强弱,以及由成像特征计算得到的对准标记位置的探测误差,确定矩形凹槽的优化结构参数;和

10.s2、基于矩形凹槽的优化结构参数,分别对不同的v型槽宽度和高度组合进行暗场成像特性的仿真,利用得到的仿真数据,综合评估边缘处散射信号的强弱,以及由成像特征计算得到的对准标记位置的探测误差,确定v型槽优化结构参数。

11.在本发明的一实施例中,在步骤s1中,矩形凹槽的宽度参数值为1~8μm,深度参数值为50~500nm,侧壁角度参数值为30~90度。

12.在本发明的一实施例中,在步骤s1中,矩形凹槽的优化结构参数为:宽度为5μm,深度为210nm,侧壁倾斜角度为70度。

13.在本发明的一实施例中,在所述步骤s2中,基于所确定的矩形凹槽的优化结构参数,设定v型槽的深度与矩形凹槽的深度相同,在保持倾斜角度为70度时,优化得到v型槽的上表面开口处的横向宽度。

14.本发明在另一方面还提供了一种euv掩膜板对准标记的制备方法,基于所述euv掩膜板对准标记的设计方法所确定的v型槽优化结构参数进行制备,包括步骤:

15.a、在基底表面沉积形成多层反射膜,其中多层反射膜为mo/si多层膜,多层反射膜的表面粗糙度小于0.3nm;

16.b、在多层反射膜表面沉积金属铬层,金属铬层的厚度为50~80nm;

17.c、在金属铬层表面旋涂光刻胶,旋涂的光刻胶厚度范围为300~400nm,在150℃~200℃的烘箱中前烘45分钟;

18.d、利用电子束对光刻胶进行曝光,并进行显影和定影,采用离子束刻蚀暴露部分的金属铬层和反射多层膜,形成所需的对准标记图形;以及

19.e、采用去胶剂和洗铬液去掉未曝光区域的光刻胶及金属铬层,在多层膜中形成所需的对准标记图案,得到euv掩模板对准标记。

20.在本发明的一实施例中,在步骤a中,多层反射膜包含40层对的mo/si多层膜,单层mo厚度为2.8nm,单层si厚度为4.0nm。

21.在本发明的一实施例中,在步骤c中,光刻胶采用电子束抗蚀剂zep520a。

22.在本发明的一实施例中,在步骤d中,利用电子束直写,随后利用二甲苯在室温环

境下显影50秒,并在异丙醇定影40秒,刻蚀离子束的电压为300v,束流为90ma。

23.在本发明的一实施例中,在步骤e中,采用甲基丙烯酸甲酯(wa)湿法剥离的方法去除光刻胶,利用洗铬液去掉金属铬层,然后采用臭氧去离子水进行清洗,在臭氧去离子水中浸泡15分钟左右,最后利用去离子水中清洗5~10次。

24.本发明提供的能够提高缺陷定位精度的euv掩模板对准标记及其设计方法和制备方法,具有以下有益效果:

25.本发明的边缘为v型槽结构的euv掩模板对准标记可以显著提高对准标记边缘的散射信号强度,同时使对准标记边缘位置的成像光斑质心探测精度提高,因此可以有效提高对准标记位置的探测精度和重复性,进而提高缺陷的定位精度,有利于后续对euv掩模板缺陷的补偿和处理,提高生产能力。

26.本发明通过利用euv掩模板对准标记的矩形凹槽仿真得到的优化结构参数,对v型槽的结构参数进行暗场成像特性的仿真,从而得到v型槽的优化结构参数,有利于确保v型槽的优化参数的准确性,和进一步改善对准标记边缘散射信号成像对比度。

27.本发明基于仿真得到的v型槽的优化参数对边缘为v型槽结构的euv掩模板对准标记进行制备,采用电子束曝光刻蚀的方法,制备方式简单、加工误差小,因此得到的对准标记图案准确,精度高,有利于提高对准标记位置的测量重复性。

28.通过对随后的描述和附图的理解,本发明进一步的目的和优势将得以充分体现。

附图说明

29.图1a为现有的十字形euv掩模板对准标记;

30.图1b为图1a所示的十字形euv掩模板对准标记的截面图;

31.图2为本发明的euv掩模板对准标记的v型槽结构示意图;

32.图3为不同宽度和侧壁角度的euv掩模板对准标记暗场成像仿真结果示意图;

33.图4为侧壁边缘和v型槽边缘的euv掩模板对准标记暗场成像仿真结果示意图;

34.图5为本发明的euv掩模板对准标记制备流程图。

具体实施方式

35.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、形变方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

36.本领域技术人员应理解的是,在本发明的揭露中,术语“竖向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

37.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

38.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

39.本发明的目的在于提供一种提高缺陷定位精度的euv掩膜板对准标记及其制备方法,用于解决现有对准标记位置成像对比度较差,以及对准标记位置探测精度和重复性差的问题。

40.为实现上述发明目的,本发明提出了一种边缘为v型槽结构的euv掩膜板对准标记及其设计方法和制备方法,可以有效改善对照标记边缘区域的探测信号强度和成像对比度,从而有效提高对准标记位置探测精度和重复性。

41.本发明的euv掩膜板对准标记的设计方法包括以下步骤:

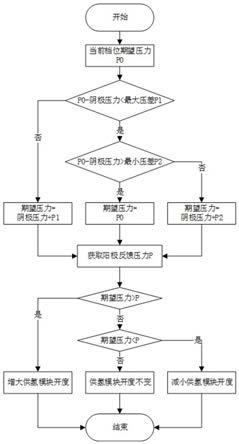

42.步骤一、euv掩膜板对准标记的矩形凹槽结构参数的优化与成像效果评估。为了改善对准标记位置探测的准确性和重复性,首先对图1a和图1b所示的对准标记的矩形凹槽结构的横向宽度、深度、以及边缘侧壁的倾斜角度等参数进行优化。具体地,本发明利用基于电磁场计算模块的光学成像仿真软件,分别对不同矩形凹槽宽度、深度、及侧壁倾斜角度等参数的组合进行暗场成像特性的仿真。然后利用得到的成像仿真数据,综合评估边缘处散射信号的强弱,以及由成像特征计算得到的对准标记位置的探测误差,在此基础上确定矩形凹槽的优化结构参数。

43.步骤二、euv掩膜板对准标记的边缘v型槽结构参数的优化与成像效果评估。为了进一步改善对准标记边缘散射信号成像对比度,本发明的euv掩膜板对准标记的边缘采用如图2所示的v型槽结构。v型槽的结构参数包括v型槽表面开口处的横向宽度和v型槽的高度。由图2可以看到,v型槽的宽度和高度决定了v型槽侧壁的倾斜角度。利用基于电磁场计算模块的光学成像仿真软件,采用步骤一所确定的矩形凹槽宽度和深度,分别对不同的v型槽宽度和高度组合进行暗场成像特性的仿真,利用得到的仿真数据,综合评估边缘处散射信号的强弱,以及由成像特征计算得到的对准标记位置的探测误差,在此基础上确定v型槽的优化结构参数。

44.可以理解的是,本发明通过利用euv掩模板对准标记的矩形凹槽仿真得到的优化结构参数,对v型槽的结构参数进行暗场成像特性的仿真,从而得到v型槽的优化结构参数,有利于确保v型槽的优化参数的准确性,和进一步改善对准标记边缘散射信号成像对比度。

45.进一步地,本发明基于仿真得到的v型槽的优化参数对边缘为v型槽结构的euv掩模板对准标记进行制备,包括以下步骤:

46.由上述步骤二所得到的对准标记矩形凹槽边缘所采用v型槽的宽度范围为100nm~400nm,且v型槽的侧壁是倾斜的,因此,具有v型槽边缘的euv掩模板对准标记的制备优选采用电子束曝光刻蚀的方法。具体包括以下步骤:首先,在euv掩模白板上沉积一层cr金属层,在cr层上再旋涂一层光刻胶;其次,利用电子束对光刻胶进行曝光,并进行显影,形成所需的对准标记图形;再次,对暴露部分的cr层及下面的多层膜进行反应离子刻蚀,最后,利用去胶剂和洗铬液去掉未曝光区域的光刻胶及cr层,在多层膜中形成所需的对准标记图案,得到最终的euv掩模板对准标记。

47.可以理解的是,本发明基于仿真得到的v型槽的优化参数对边缘为v型槽结构的euv掩模板对准标记进行制备,采用电子束曝光刻蚀的方法,制备方式简单、加工误差小,因此得到的对准标记图案准确,精度高,有利于提高对准标记位置的测量重复性。

48.以下将结合图2至图5对本发明提供的euv掩模板对准标记的结构及其设计方法和制备方法的步骤进行具体阐明。

49.本实施例设计和制备了具有v型槽边缘的euv掩模板对准标记,可以显著提高对准标记边缘的散射信号强度,同时使对准标间边缘位置的成像光斑质心探测精度提高,因此可以有效提高对准标记位置的探测精度和重复性,进而提高缺陷的定位精度。

50.具体地,euv掩模板对准标记的设计方法包括以下步骤:

51.s1、euv掩模板对准标记的矩形凹槽结构参数的优化与成像效果评估:分别对euv掩模板对准标记的矩形凹槽的宽度、深度、及侧壁倾斜角度的参数值的不同组合得到的对准标记进行暗场成像特性仿真,利用得到的成像仿真数据,综合评估边缘处散射信号的强弱,以及由成像特征计算得到的对准标记位置的探测误差,确定矩形凹槽的优化结构参数;和

52.s2、euv掩模板对准标记边缘v型槽结构参数优化与成像效果评估:基于矩形凹槽的优化结构参数,分别对不同的v型槽宽度和高度组合进行暗场成像特性的仿真,利用得到的仿真数据,综合评估边缘处散射信号的强弱,以及由成像特征计算得到的对准标记位置的探测误差,确定v型槽优化结构参数。

53.值得一提的是,在步骤s1中,采用基于电磁场计算模块的光学成像仿真软件,分别对矩形凹槽的宽度、深度、及侧壁倾斜角度等参数值的不同组合得到的对准标记进行暗场成像特性仿真。凹形槽宽度从1

‑

8μm之间变化,深度从50

‑

500nm之间变化,侧壁角度为30

‑

90度之间变化。利用得到的成像仿真数据,综合评估边缘处散射信号的强弱,以及由成像特征计算得到的对准标记位置的探测误差,在此基础上确定矩形凹槽的优化结构参数。

54.具体地,本发明分别对宽度为3μm和5μm,深度为210nm,侧壁倾斜角度为50度、70度、90度等参数时的对准标记进行1d暗场成像特性仿真,图3分别给出了宽度为3μm和5μm,深度为210nm,侧壁倾斜角度为50度、70度、90度等参数时的对准标记的1d暗场成像仿真结果,可以看出,对比宽度为3μm,侧壁倾斜角度为50度、70度、90度等参数时的对准标记的仿真结果可知,侧壁倾斜角度为70度的对准标记的成像信号强度比侧壁倾斜角度为50度和90度时的对准标记的成像信号强度要大得多,侧壁倾斜角度为50度和90度时的对准标记的成像信号强度相差不大,在侧壁倾斜角度相同而宽度不同时的对准标记的成像信号强度相差不大。也就是说,侧壁倾斜角度对对准标记的成像信号强度的影响最大。优选地,在70度时,图形的对比度最大,凹槽宽度越大,成像信号强度越强。由上述结果,优选确定对准标记的凹槽宽度5μm,深度210nm,凹槽侧壁倾斜角度为70度。

55.进一步地,对准标记矩形凹槽边缘所采用的v型槽结构如图2所示。在步骤s2中,采用基于电磁场计算模块的光学成像仿真软件,利用步骤s1所确定的矩形凹槽宽度、深度和侧壁倾斜角度,分别对不同的v型槽宽度和高度组合进行暗场成像特性的仿真,利用得到的仿真数据,综合评估边缘处散射信号的强弱,以及由成像特征计算得到的对准标记位置的探测误差,在此基础上确定v型槽优化结构参数。由步骤s1所确定的优化凹槽深度和侧壁倾斜角度,设定v型槽的深度与凹槽的深度一样,在保持倾斜角度70度左右时,优化得到v型槽

上表面开口处的横向宽度。

56.如图4所示,分别给出了凹槽宽度5μm,深度210nm,侧壁倾斜角度70度,边缘不采用和采用v型槽结构时,对准标记的1d暗场成像仿真结果,可以看出,本发明的euv掩模板对准标记采用v型槽之后,边缘处的成像信号强度轻微降低,但是信号强度的峰值半高宽更小,信号强度的能量更集中,由此计算得到的对准标记的中心位置定位精度更高。

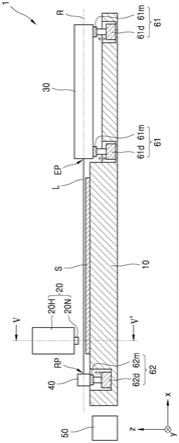

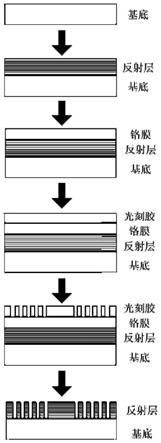

57.进一步地,如图5所示,euv掩模板对准标记的制备方法具体包括以下步骤:

58.a、在基底表面沉积形成多层反射膜,其中多层反射膜为mo/si多层膜,多层反射膜的表面粗糙度小于0.3nm;

59.b、在多层反射膜表面沉积金属铬层,金属铬层的厚度为50~80nm;

60.c、在金属铬层表面旋涂光刻胶,旋涂的光刻胶厚度范围为300~400nm,在150℃~200℃的烘箱中前烘45分钟;

61.d、利用电子束对光刻胶进行曝光,并进行显影和定影,采用离子束刻蚀暴露部分的金属铬层和反射多层膜,形成所需的对准标记图形;以及

62.e、采用去胶剂和洗铬液去掉未曝光区域的光刻胶及金属铬层,在多层膜中形成所需的对准标记图案,得到euv掩模板对准标记。

63.值得一提的是,在步骤a中,采用的基底为熔石英沉底,所采用的沉积方法为磁控溅射法,多层反射膜包含40层对的mo/si多层膜,单层mo厚度为2.8nm,单层si厚度为4.0nm。为了获得好的掩模效果,要求所制备的多层反射膜的反射率尽可能高,达到65%左右,同时要求表面的粗糙度小于0.3nm。

64.可以理解的是,单层mo和单层si的厚度基本可以按照5%的厚度范围变化,膜层数量可以增加,目的是实现在13.4nm左右的最强反射率。

65.还值得一提的是,在步骤b中,所采用的沉积方法为磁控溅射法。可以理解的是,在步骤b中沉积形成的金属铬层主要是用于阻挡刻蚀,厚度是根据所需的刻蚀深度而定,本发明对此不作限制。

66.此外,还值得一提的是,在步骤c中,光刻胶采用电子束抗蚀剂zep520a。

67.进一步地,在步骤d中,利用电子束直写,随后利用二甲苯在室温环境下显影50秒,并在异丙醇定影40秒,采用离子束刻蚀铬膜和反射多层膜,直到对准标记所需的深度。刻蚀离子束的电压为300v,束流为90ma。

68.更进一步地,在步骤e中,采用甲基丙烯酸甲酯(wa)湿法剥离的方法去除光刻胶(即电子束抗蚀剂),然后利用洗铬液去掉金属铬层,并采用臭氧去离子水进行清洗,在臭氧去离子水中浸泡15分钟左右,最后利用去离子水中清洗5~10次,即获得euv掩模板对准标记。

69.总的来讲,本发明提出了一种边缘为v型槽结构的euv掩膜板对准标记及其制备方法,可以显著提高对准标记边缘的散射信号强度,同时使对准标记边缘位置的成像光斑质心探测精度提高,因此可以有效提高对准标记位置的探测精度和重复性,进而提高缺陷的定位精度,有利于后续对euv掩模板缺陷的补偿和处理,提高生产能力。

70.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

71.以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。