1.本发明属于废水处理领域,涉及一种水性油墨废水处理工艺。

背景技术:

2.油墨是用于印刷的重要材料,能够将图案或文字信息表现在印刷物上。油墨由连结料、颜料、填料、助剂和溶剂等成分组成。油墨种类繁多,但常按照溶剂体系分为醇类、酯类、苯类等溶剂型油墨。这些油墨中的溶剂都属于挥发性有机物质(vocs),在溶剂型油墨生产及印刷过程中,易挥发排向室外大气层,严重污染环境。

3.而水性油墨用水作溶解载体,不含有挥发性的有机溶剂,故在印刷过程中不会对工人的健康产生不良影响,也不会对大气环境造成污染,且能够降低发生火灾、爆炸的风险,提高工作场所的安全性。同时,水性油墨的成本也比传统油墨降低了30%左右。水性油墨的各项优点符合绿色发展、可持续发展的世界趋势,因此受到包装印刷界的青睐,或将取代传统溶剂型油墨,占据市场成为主流油墨。

4.但是在水性油墨生产和应用过程中,不可避免地会产生一定量的清洗废水。废水的主要污染物是亲水性颜料、丙烯酸树脂以及石蜡等添加剂,如果直接排放,会造成严重的环境污染。水性油墨废水特点如下:(1)油墨品种、颜色、用法多样,各厂家用料配比也各不相同,废水水质差别较大;(2)废水成分较为复杂,其主要污染物为丙烯酸类水溶性树脂、含发色基团的有机颜料和小分子的醇类化合物,另外还含有分散剂、消泡剂等多种助剂;(3)废水色度大、浓度高,cod值(化学需氧量,是以化学方法测量水样中需要被氧化的还原性物质的量)一般都在20000mg/l

‑

80000mg/l,个别甚至超过 100000mg/l;(4)废水中绝大多数物质都是人工合成的高分子有机化合物,具有较强的稳定性,难以被自然界微生物转化、降解,对水体的污染严重,不能直接排放。

5.综合以上水性油墨废水的特点,目前其处理方法多以化学混凝法为主,而化学混凝法也存在不足:混凝剂、助凝剂采用化学药剂(或材料),处理费用一般较高,操作与管理的要求也较严格。因此,需要寻找一种更经济实用的方法。

技术实现要素:

6.针对水性油墨废水处理中存在的不足,更好地处理水性油墨废水,使其达标排放,本发明结合生物氧化法的特点,提供一种将生物混凝与接触氧化结合,并利用生活污水对水性油墨废水进行处理的方法。

7.为实现本发明目的,技术方案如下:所需原料如下,各组分以重量份计:水性油墨废水:1000

‑

11250份;生活废水:(10000

‑

112500)份

×

6 次;混凝剂(米曲霉的发酵液):25份;

溶解氧:0.044

‑

0.055份;活性污泥:0.035

‑

0.079份;水性油墨废水取自包装印刷厂的油墨废水储存箱,通常cod浓度在11000mg/l以上;bod浓度在1500mg/l以上,ph为6.6

‑

10,色度为900倍以上,因此水性油墨废水不适合直接作为培养微生物的场所。(bod为生化需氧量,是指在一定条件下,微生物分解存在于水中的可生化降解有机物所进行的生物化学反应过程中所消耗溶解氧的数量)。

8.生活废水取自生活用水污水存储池,通常其cod浓度在130mg/l以上;bod浓度在45mg/l以上;ph为7.0

‑

8,相比水性油墨废水污染程度很小,因此可以用来配比一定量的水性油墨废水,改善微生物培养的环境。

9.米曲霉购买获得,通过三角瓶培养基(成分:蔗糖占比10% ,feso4·

7h2o占比1%,kno3占比1%,mgso4·

7h

2 o占比1%,k2hpo4占比5%,水占比82%)进行活化发酵,让菌落快速生长,当菌落颜色变为淡绿褐色时,得到米曲霉的发酵液。

10.选取米曲霉的优势:1、米曲霉菌落生长快,分生孢子大,质地疏松,对杂菌抵抗力强,能够缩短制曲、发酵周期(24

‑

28小时),更加便于提高生产连续性及设备利用率。2、米曲霉属于生活常用菌种,市场价格低,销售渠道广,便于大量购买,且能够降低成本。3、目前国内外生产中应用的米曲霉,虽然属于黄曲霉菌群,但均未发现黄曲霉素,使用过程中不会产生毒素,因而能够保证使用安全。

11.接种活性污泥取自污水处理厂的曝气池, 污泥的浓度为4g/l

‑

9g/l,sv为20%

‑

30% (sv为污泥沉降比,又称30min沉降率,表示混合液在量筒内静置30min后所形成沉淀污泥的容积占原混合液容积的百分率,即沉降污泥的体积分数)。

12.利用上述通用性生活废水处理水性油墨废水的方法具体步骤为:1)将水性油墨废水加入反应容器中,调节ph值呈中性;2)向反应容器内加入适量的混凝剂,搅拌;分散均匀后,静置,取出上清液,和溶解氧一起加入到好氧生物接触反应器中;3)然后加入活性污泥, 再加入生活污水进行曝气,静置沉降,排出上清液;4)重复加入生活污水,进行曝气、静置沉降、排出上清液。直至活性污泥载体表面的生物膜颜色变为棕黄色,厚度显著增加,且出水颜色透明,则完成微生物菌种驯化,填料挂膜成功;5)通过控制好氧生物接触氧化反应器进出水流量、接触时间,经过连续循环运行,完成水性油墨废水处理,使最终出水水质达到我国污水排放标准的要求。

13.反应原理:工艺流程为先对水性油墨废水进行生物混凝:加入适量的混凝剂,充分搅拌使水墨废水固液分离,并进行过滤,去除废水中的悬浮物并降低废水的cod和bod。再对过滤后的清液进行生物接触氧化:在好氧生物接触反应器中,将清液与生活废水进行混合,为培养微生物提供场所及养分。通过接种挂膜的方式,让微生物能够在载体上得到培育。再通过微生物菌种驯化,使微生物能够适应混合废水环境。最后改变反应器内废水的进出水流量、接触时间等条件,最终让微生物完成降解净化,出水水质达到我国污水排放标准的要求。

14.本发明优点:1、采用生物混凝法结合生物氧化法,所有步骤均利用微生物分解有机物,不使用任何的化学试剂,无毒、无二次污染,更加绿色环保,也降低了废水处理的成

本。2、净化效率高(cod去除率达85%、色度去除率达90%),处理所需时间短(约16h),对进水有机负荷的变动适应性较强,不必进行污泥回流,可以反复进行废水处理。3、该工艺能同时处理生活废水、水性油墨废水,以废治废,为城市污水处理企业及水墨制作印刷企业提供一条高效实用的废水处理方法。

具体实施方式

15.为对本发明进行更好地说明,举实施例如下:实施例 1 :所述处理工艺原料配比如下,各组分以重量份计:水性油墨废水:1000份;生活废水:10000份

×

6次;混凝剂(米曲霉的发酵液):25份;溶解氧:0.044份;活性污泥:0.035份(1)将1000份水性油墨废水加入反应容器中,加入酸或碱调节,直至ph值约为7;(2)向反应容器中加入25份混凝剂(米曲霉的发酵液),使用变频调速搅拌机,以160/min的转速快速搅拌5min;(3)当混凝剂充分分散到废水中后,使用变频调速搅拌机,以40/min的转速慢速搅拌7min;(4)静置沉降30min,取出上清液加入到好氧生物接触反应器中,加入0.044份溶解氧;(5)将0.035份活性污泥加入到好氧生物接触反应器内, 再加入10000份生活污水进行曝气(曝气期间保持溶解氧浓度在5

‑

6mg/l之间)。经23h的曝气后,再静置沉降1h,排出上清液;(6)再加入10000份生活污水,进行曝气、沉降、排处上清液。上述操作过程共重复6次,此时载体表面的生物膜颜色变为棕黄色,厚度显著增加,且出水颜色透明,则填料挂膜成功;(7)控制好氧生物接触反应器进出水性油墨废水的流量保持12l/h,并检测进出水的cod。持续状态11天后,观察生物膜,发现生物膜颜色厚度足够且为棕黄色,则微生物已适应混合废水环境;(8)控制好氧生物接触氧化反应器的反应条件:温度(29

‑

33℃)、溶解氧浓度(4

‑

6mg/l)、水性油墨废水进出流量(12l/h)、接触时间(15.5h)、有机负荷(0.7

ꢀ‑

0.8kgcod/m3·

d),经过连续循环运行,当出水cod在100mg/l以下时,完成废水处理。

16.实施例 2水性油墨废水:11250份;生活废水:112500份

×

6次;混凝剂(米曲霉的发酵液):25份;溶解氧:0.055份;活性污泥:0.079份制备方法同实施例1。

17.采用本发明所述工艺对实际生活废水、水性油墨废水进行处理,经测试指标如下:1、经过生物混凝沉淀,cod去除率达83%,色度去除率达90%;2、最终cod去除率可保持在83%以上,出水cod可以维持在100mg/l以下。最终的出

水水质达到我国《污水综合排放标准gb8979

‑

2002》的要求。

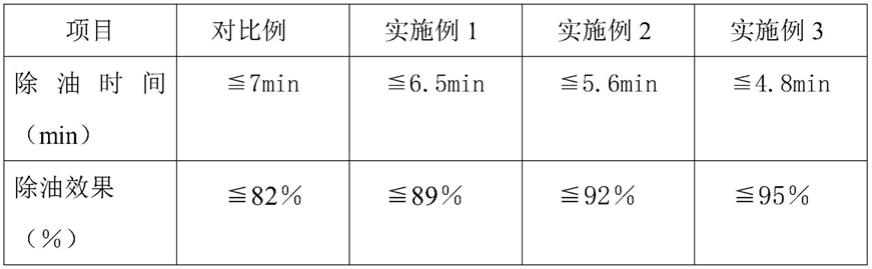

18.对比例化学混凝法:常用的三种混凝剂(硫酸亚铁、聚合氯化铝、硫酸铝)在各自的最佳投加量(5g/l、2g/l、2.5g/l)和相对最佳ph 值(9.5、7.0、6.5)下,分别与助凝剂聚丙烯酰胺(pam)(5.0mg/l)配合,进行与实施例1同样水源的水性油墨废水处理。硫酸亚铁的混凝效果最差,cod去除率、色度去除率均低于70%,硫酸铝混凝效果最好两项指标分别达83%和80%,硫酸铝则略逊于聚合氯化铝。

19.本发明生物混凝法结合生物氧化法结果:最终cod去除率、色度去除率分别为83%和90%。

20.本发明与三种化学混凝法处理水性墨废水结果对比:本发明生物法cod去除率,远超硫酸亚铁,略微高于硫酸铝,与聚合氯化铝持平;而色度去除率则远超三者。具有明显的技术和成本优势。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。