1.本发明涉及固体废弃物资源综合回收利用技术领域,尤其涉及一种废弃线路板的溶剂气化低温热解装置及方法。

背景技术:

2.随着电子工业和信息产业的迅速发展,电子产品的更新换代周期不断缩短,导致电子废弃物的产量逐年攀升。废弃线路板是电子废弃物中的重要组成部分,由金属、有机树脂与增强材料组成,有机树脂作为粘合剂将金属与增强材料结合在一起,常用的有机树脂包括酚醛树脂、环氧树脂等。废弃线路板高值组分(金属、塑料等)的回收利用极具经济价值,但重金属元素与溴化阻燃剂的存在,使废弃线路板的资源化处置过程难以实现循环经济与生态环境的协同发展。废弃线路板的传统处置方法包括焚烧法、浸出法和机械破碎法等。焚烧法通过燃烧去除废弃线路板上的塑料,使有价金属充分解离,但在氧气环境下,由于塑料中卤素元素(br)的添加与金属铜的催化作用,废弃线路板的焚烧过程极易产生大量的二噁英,造成严重的环境污染。浸出法通过酸/碱性溶液溶解提炼废弃线路板上的有价金属,高效回收有价金属组分的同时,也产生大量废液,造成环境的危害。机械破碎法通过机械作用力将废弃线路板破碎至极小的颗粒,并通过物理分选法分离金属与非金属颗粒,回收有价金属组分,但存在解离不完全且能耗高的问题。废弃线路板的传统资源化利用技术存在能耗高、环境污染大等问题,而且未能实现非金属组分的综合回收利用。

3.申请号201420080674.2公开了一种废旧印刷线路板热解脱溴装置,该装置包括热解炉体、吸附催化装置、螺旋冷凝装置、液体收集装置、水封装置、分离装置和尾气处理装置,废弃线路板热解后的热解气进入吸附催化装置进行脱溴处理,吸附催化装置中使用的吸附催化物质为颗粒状形态,包括feooh,活性al2o3颗粒,hzsm

‑

5。但该方法的吸附催化物质难以将有机溴转化为无机溴,吸附催化装置易吸附有机化合物,从而使得热解液体和气体产物的产率降低,并且吸附催化材料难以二次利用,造成资源的浪费。

4.申请号201410619847.8公开了一种废弃印刷线路板的水蒸气气化分离装置及方法,该方法在反应炉中加入熔融盐,反应温度控制在600

‑

700℃,使得废弃印刷线路板的有机物在熔融盐浴中快速热解,通过在反应体系中加入水蒸气,热解生成的焦炭与水蒸气发生水煤气反应生成氢气和二氧化碳。该方法采用熔融盐共热解的方法,将溴元素固定在熔融盐中,使得含溴的熔融盐与热解固体产物难以分离,不仅增加了后续熔池熔炼回收金属的成本与环境风险;并且水蒸气在低温体系下难以电离,不能作为良好的供氢剂,无法改善热解液体产物的产品品质。

5.热解法是一种很有前景的废弃线路板资源全回收处置方法,在无氧/缺氧条件下加热,废弃线路板中的有机组分吸收足够的能量后,发生化学键的断裂,冷凝后形成固相、液相和气相产物。废弃线路板的固相产物由于粘结剂的热分解,金属与非金属完全解离;液相产物有作为化工原料、清洁燃料和改性产品的潜能;气相产物可进行热值回收和清洁燃烧供能。但是热解液相产物成分复杂、沸程范围宽、流动性能差、卤素含量高、燃烧性能不理

想,限制了其使用价值,因此如何有效地将其脱卤与轻质化,达到高品质化工原料和燃料油的要求,目前一直是废弃线路板热解回收过程中的难题。

技术实现要素:

6.本发明的目的在于提供一种废弃线路板的溶剂气化低温热解装置与方法,实现废弃线路板的资源化回收与无害化处置。

7.为了实现上述目的,本发明采用的技术方案如下:

8.一种废弃线路板的溶剂气化热解装置,其特征在于,包括热解反应器和溶剂气化装置,所述热解反应器与冷凝箱、油罐、冷凝管、溶剂罐、碱洗罐、吸附箱与气体收集装置依次连通;所述溶剂气化装置设有进气口、进液口和出气口;所述出气口与气体进气管一端连通;所述气体进气管与热解反应器连通;所述进气口通过管路与惰性气体瓶连通;所述进液口依次与溶剂泵、溶剂罐连通;

9.所述热解反应器内设置有物料反应装置。

10.优选的,所述油罐外设置有溶剂蒸发装置。

11.优选的,所述热解反应器由外及内设置有炉壳、保温层、炉体;所述炉壳上装有依次穿过炉壳、保温层并抵接炉体的2号控温热电偶;炉体和保温层之间设置有硅碳棒;

12.所述热解反应器还设置有2号进气口、出气管;所述气体进气管通过2号进气口与热解反应器连通;所述出气管依次穿过炉壳、保温层、炉体,并与炉膛连通;

13.所述炉体上方设置有t型炉盖和穿过t型炉盖中心轴的测温热电偶;所述t型炉盖下方依次设置与t型炉盖固定连接的密封圈、设置在t型炉盖和炉壳之间水冷套、与炉体连接的炉盖保温层;

14.所述热解反应器还设置有与硅碳棒、测温热电偶、2号控温热电偶、出气管保温电热套连接的温度控制器。

15.优选的,所述t型炉盖上方还设置有炉盖把手。

16.优选的,所述t型炉盖为提拉式t型炉盖。

17.优选的,所述出气管向下倾斜。

18.热解反应器的出气管向下倾斜,利用万有引力与系统流动气体的推动力,实现废弃线路板热解挥发份在出气管中的快速通过,减少热解挥发份在出气管中的停留时间,抑制挥发份的重聚及缩聚,提升产物价值。

19.优选的,热解反应器的出气管与水平面的倾斜角度为15

‑

30

°

。

20.优选的,保温层外的出气管外侧设置有出气管保温电热套;出气管端口设置出气管转换器。

21.出气管上设置有出气管保温电热套,有利于防止热解挥发份的冷凝与堵塞管道,降低试验材料对反应装置的影响。

22.优选的,所述物料反应装置包括若干层置物钢架和固定活动扣,所述置物钢架(通过固定活动扣连接;所述固定钢板上设置有物料架提手。

23.优选的,所述置物钢架上设置可拆卸坩埚。

24.本发明还要求保护上述热解反应器及上述热解反应器在热解系统中的应用。

25.优选的,冷凝箱采用多级分流冷凝系统。

26.冷凝箱采用分流冷凝系统,急速冷凝热解挥发份,分离热解液相与气相产物,具有分选效率高、节能、处理量大、设备简单等特点。

27.优选的,保温层采用1600m型优质高纯氧化铝多晶纤维材质,保温性能好,结构稳定。

28.优选的,炉体采用优质碳钢材质,内壁精密抛光,外壁拉丝处理,耐腐蚀性能好。

29.优选的,硅碳棒采用8根精密硅碳棒,表面负荷高且抗氧化性能好,呈圆周形均匀分布在保温层与炉体之间,保证炉体均匀受热。

30.优选的,2号控温热电偶采用精密热电偶,稳定性好,精度高。

31.优选的,温度控制器具有多段温控程序,可设定升温、保温、降温程序,具有pid控制功能,控制精度高,波动率小,实现温度的精准控制。

32.优选的,所述碱洗罐为两级碱洗罐。

33.优选的,吸附箱为活性炭或硅藻泥吸附箱。

34.本发明还提供利用上述设备对废弃线路板进行热解的方法,包括以下步骤:

35.(1)在热解反应器中加入废弃线路板,密封后检查热解反应器中的气密性,通过气体进气管给溶剂气化装置和热解反应器中通入惰性气体,使得溶剂气化装置和热解反应器中的气氛为无氧气氛;

36.(2)当溶剂气化装置和热解反应器中的气氛为无氧气氛时,调节气体流量计,使得惰性气体流量控制在100

‑

200ml/min,通过调节温度控制器的设置程序,使得溶剂气化装置内的温度控制在100

‑

200℃,气体保温电热套的温度控制在100

‑

200℃,热解反应器内的升温速率控制在10

‑

20℃/min,热解终温控制在500

‑

700℃,保温时间控制在0.5

‑

2h,出气管保温电热套的温度控制在250

‑

300℃,溶剂蒸发装置的温度控制在100

‑

200℃。其中,溶剂气化装置、气体保温电热套和溶剂蒸发装置的设定温度根据所选溶剂的沸点确定;

37.(3)当测温热电偶显示热解反应器内的目标温度达到200℃时,启动溶剂泵抽取溶剂罐中的溶剂,控制溶剂流速为100

‑

200ml/min,通过溶剂气化装置将溶剂气化为气化剂,与惰性载气混合后,通过气体进气管通入到热解反应器的底部;

38.热解过程,废弃线路板的有机组分与气化剂发生反应,通过多级冷凝箱分离为热解液相和气相产物,冷凝后的热解液相产物通过油罐收集,热解液相产物通过溶剂蒸发装置提取多余溶剂,多余溶剂流入溶剂罐在整个系统中循环使用;热解气相产物通过碱洗罐和吸附箱脱除废气,然后经气体收集装置收集使用。

39.优选的,步骤(1)中,所述溶剂气化装置和热解反应器中通入的惰性气体为氮气。

40.进一步的,步骤(2)中,所述溶剂气化装置、气体保温电热套和溶剂蒸发装置的温度保持一致。

41.进一步的,步骤(3)中,所述溶剂为乙醇、正丙醇、异丙醇、正丁醇、异丁醇的一种或多种。

42.优选的,所述溶剂通过溶剂泵进行流速控制,气化剂和载气的摩尔比控制在1:1—10:1。

43.在这范围内,既符合安全性又有性价比。

44.下面对本发明做进一步的解释:

45.本发明的热解反应器密封后需进行气密性检查,采用差压式气密检漏仪进行检

测,关闭热解反应器出气管阀门后,通入氮气,当压力上升至1mpa时,稳压20min,检测压力变化情况,压降≤0.01mpa时热解反应器的气密性合格,如发生泄漏,应检查热解反应器各接口处的密封情况。

46.本发明所述热解反应器增加了水冷套,水冷套的设置使热解反应器在高温状态下也能保持良好的气密性能,没有设置水冷套的热解反应器在300℃以上的热解反应过程中,密封处易受热膨胀变形,从而导致热解反应器密封性能变差,并直接降低热解反应器的使用寿命,水冷套的设置通过流动水的换热作用,使热解反应器密封处的温度处于低温状态,从而保证了热解反应器的密封性能。

47.本发明惰性气体流量控制在100

‑

200ml/min,使得容器以较小的惰性气体流速保持无氧环境,保证气化剂较长的停留时间,避免气化剂未发生反应就被惰性气体吹出热解反应器。所述进气管通入到热解反应器底部,有利于气化剂与原料的充分接触。所述溶剂流速控制为100

‑

200ml/min,有利于控制气化剂的含量在合适的范围内。过大或过小均不利于最优的反应进行。本发明所述热解反应器的出气管设置有出气管保温电热套,温度控制在250

‑

300℃,出气管保温电热套的设置可以防止废弃线路板热解挥发份在出气管中冷凝,根据热解工艺和废弃线路板原料的不同,挥发份的冷凝点有所不同,但是绝大多数挥发份的冷凝点低于250

‑

300℃,温度的控制保护了出气管的流通顺畅,防止出气管中出现结垢并堵塞的现象。同时,也只有在增加了水冷套,保证密封的基础上,才能保证热解反应器中的温度稳定,同时配合出气管保温电热套稳定出气管的温度。

48.本发明所述溶剂气化装置的温度设置应根据不同溶剂沸点,使得溶剂经过气化变成气体状态,即气化剂。气体保温电热套的温度设置以保证气化剂不冷凝,以气体状态安全高效地输送至热解反应器中。溶剂蒸发装置的温度设置根据溶剂沸点,使得溶剂与热解液体产物得到有效分离。所述溶剂气化装置、气体保温电热套和溶剂蒸发装置的目的都是为了使得溶剂保持气体状态,此三种装置应保持一致的温度。

49.本发明所述溶剂为乙醇、正丙醇、异丙醇、正丁醇、异丁醇的一种或多种,由于溶剂气化剂对废弃线路板低温热解过程中良好的原位供氢能力,有效抑制解聚产物的重聚及缩聚,使得热解液相产物轻质化,并有效转化有机溴为无机溴,有利于废弃线路板中溴元素的脱除,其溶剂气化热解原理如图5所示。

50.乙醇、正丙醇、异丙醇、正丁醇、异丁醇的一种或多种气化剂在热解过程中可作为氢供体,易形成氢自由基,具有优良的供氢能力。废弃线路板中的有机成分多为溴化环氧树脂与酚醛树脂的高聚物,一方面,氢自由基易攻击树脂和产物中的ar

‑

br键,形成hbr,使得有机溴易于转化为无机溴,改善了热解产物的化学性质,有利于废弃线路板热解产物的环境友好利用;另一方面,氢自由基可以抑制解聚产物的重聚和缩聚反应,减少了焦炭的产生,大幅度提高了酚类单体的产率,热解液体产物得到了轻质化,提高了液体产物的流动性能,有利于热解产物的资源利用。

51.本发明所述物料反应装置采用多级置物钢架,可拆卸坩埚镶嵌于多级置物钢架内,且坩埚的高度为每级置物钢架的一半,坩埚高度的设置有利于原料热解过程与气化剂的物质交换。多级置物架的设置增加了废弃线路板原料和热解挥发份与气化剂的接触面积,使得反应更加充分彻底。

52.与现有技术相比,本发明的优点在于:

53.(1)本发明废弃线路板的溶剂气化低温热解方法,采用溶剂循环工艺,通过“气化

‑

冷凝

‑

溶剂分离

‑

冷凝”循环模式,实现溶剂在废弃线路板低温热解过程中的循环利用,无二次污染,资源充分利用,处理效果优良;而且溶剂循环整个过程在惰性气氛中完成,安全性能提升。

54.(2)本发明废弃线路板的溶剂气化低温热解方法,采用溶剂气化低温热解工艺,由于溶剂对废弃线路板低温热解过程中良好的原位供氢能力,使得热解产物的卤素元素更易转化为hx(x为卤素元素),有利于卤素元素的脱除;而且由于溶剂优良的供氢能力,可以抑制废弃线路板热解过程中焦炭的产生,有效抑制解聚产物的重聚及缩聚,使得热解液相产物轻质化,提高苯酚单体的产率,并使得气相产物中洁净燃气含量增加;由于溶剂与废弃线路板热解液相产物良好的溶解性能,使得热解液相产物的粘度降低,流动性能提高。

55.(3)本发明废弃线路板的溶剂气化低温热解装置与方法,可以有效分离废弃线路板中的金属与非金属物质,对废弃线路板的有机组分降解效果明显,能够显著降低热解产物中污染物质的含量,提高了热解产物利用率,具有良好的应用前景。

附图说明

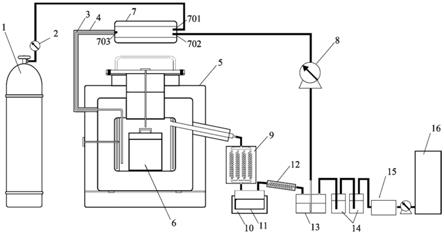

56.图1为本发明废弃线路板的溶剂气化低温热解装置结构示意图;

57.图2为本发明中热解反应器的内部结构示意图;

58.图3为本发明中物料反应装置的内部结构示意图;

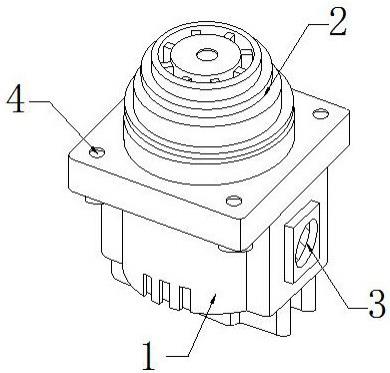

59.图4为本发明中溶剂气化装置的内部结构示意图;

60.图5为本发明的溶剂气化热解原理示意图;

61.图6为本发明的三个实施例的热解液相产物组分图。

62.附图标记如下:

[0063]1‑

惰性气体瓶,2

‑

气体流量计,3

‑

气体进气管,4

‑

气体保温电热套,5

‑

热解反应器,6

‑

物料反应装置,7

‑

溶剂气化装置,8

‑

溶剂泵,9

‑

冷凝箱,10

‑

溶剂蒸发装置,11

‑

油罐,12

‑

冷凝管,13

‑

溶剂罐,14

‑

碱洗罐,15

‑

吸附箱,16

‑

气体收集装置。

[0064]

501

‑

密封螺丝,502

‑

炉盖把手,503

‑

测温热电偶,504

‑

炉盖,505

‑

密封圈,506

‑

水冷套,507

‑

炉盖保温层,508

‑

出气管保温电热套,509

‑

出气管,510

‑

出气管转换器,511

‑

硅碳棒,512

‑

保温层,513

‑

炉壳,514

‑

温度控制器,515

‑

2号控温热电偶,516

‑

炉体,517

‑

2号进气口;601

‑

物料架提手,602

‑

固定活动扣,603

‑

置物钢架,604

‑

坩埚;701

‑

进气口,702

‑

进液口,703

‑

出气口。

[0065]

具体实施方法

[0066]

为使本发明的目的、技术方案和优点更加清楚,下面本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施案例是本发明的一部分实施案例,而不是全部的实施案例。基于本发明中的实施案例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施案例,都属于本发明保护的范围。

[0067]

本发明提供一种废弃线路板的溶剂气化热解装置,如图1所示,本发明提供的废弃线路板溶剂气化热解装置,包括热解反应器5和溶剂气化装置7,所述热解反应器5与冷凝箱9、油罐11、冷凝管12、溶剂罐13、碱洗罐14、吸附箱15与气体收集装置16依次连通;所述溶剂气化装置7设有进气口701、出气口702和出液口703;所述出气口702与气体进气管3一端连

接;所述气体进气管3另一端深入热解反应器5的底部;所述进气口701通过管路与惰性气体瓶1连通;所述出液口703依次与溶剂泵8、溶剂罐13连通;所述热解反应器5内设置有物料反应装置6。在溶剂气化装置7与溶剂罐13之间设置有可调节流量的溶剂泵8。在溶剂气化装置7与热解反应器5之间连接的气体进气管3上设置有气体保温电热套4。

[0068]

油罐11外设置有溶剂蒸发装置10。

[0069]

碱洗罐为两级碱洗罐。

[0070]

吸附箱为活性炭吸附箱。

[0071]

本发明中热解反应器5如图2所示,所述热解反应器5设置有由外及内的炉壳513、保温层512、炉体516和依次穿过炉壳513、保温层512,抵接炉体516的2号控温热电偶515;炉体516和保温层512之间设置有硅碳棒511;

[0072]

所述热解反应器5还设置有2号进气口517、出气管509;所述气体进气管3通过2号进气口与热解反应器5连通;所述出气管509与炉体516连通,并依次穿出保温层512和炉壳513;

[0073]

所述炉体516上方设置有t型炉盖504和穿过t型炉盖504中心轴的控温热电偶503;所述t型炉盖504上方设置有炉盖把手502,下方依次设置与t型炉盖504固定连接的密封圈505、设置在t型炉盖504和炉壳513之间水冷套506、与炉体516连接的炉盖保温层507;

[0074]

所述热解反应器5还设置有与硅碳棒511、控温热电偶503、测温热电偶515、出气管保温电热套508连接的温度控制器514。

[0075]

所述出气管509向下倾斜。

[0076]

保温层外的出气管外侧设置有出气管保温电热套508;出气管端口设置出气管转换器510。

[0077]

本发明中物料反应装置6如图3所示,所述物料反应装置6包括若干层置物钢架603,所述多级置物钢架603通过固定活动扣602连接;所述置物钢架603上设置有物料架提手601;

[0078]

所述置物钢架603上设置可拆卸坩埚604。

[0079]

本发明还提供利用上述设备对废弃线路板进行热解的方法,包括以下步骤:

[0080]

(1)在热解反应器中加入fr

‑

4型号废弃线路板,粘结剂为环氧树脂,密封后检查热解反应器中的气密性,通过气体进气管给溶剂气化装置和热解反应器中通入惰性气体,使得溶剂气化装置和热解反应器中的气氛为无氧气氛;

[0081]

(2)当溶剂气化装置和热解反应器中的气氛为无氧气氛时,调节气体流量计,使得惰性气体流量控制在100ml/min。溶剂分别采用乙醇、正丙醇和正丁醇,通过调节温度控制器的设置程序,使得溶剂气化装置内的温度控制在100℃(乙醇)、120℃(正丙醇)和140℃(正丁醇);气体保温电热套的温度与溶剂气化装置保持一致,热解反应器内的升温速率控制在10

‑

20℃/min,热解终温控制在500℃,保温时间控制在1h,出气管保温电热套的温度控制在300℃,溶剂蒸发装置的温度控制在100℃(乙醇)、120℃(正丙醇)和140℃(正丁醇)。

[0082]

(3)当测温热电偶显示热解反应器内的温度达到200℃时,启动溶剂泵抽取溶剂罐中的溶剂,控制溶剂流速为100ml/min,通过溶剂气化装置将溶剂气化为气化剂,与惰性载气混合后,通过气体进气管通入到热解反应器的底部;

[0083]

(4)在热解过程中,废弃线路板的有机组分与气化剂发生反应,通过多级冷凝箱分

离为热解液相和气相产物,冷凝后的热解液相产物通过油罐收集,热解液相产物通过溶剂蒸发装置提取多余溶剂,多余溶剂流入溶剂罐在整个系统中循环使用;热解气相产物通过两级碱洗罐和活性炭吸附箱脱除hbr、co2等废气,然后经气体收集装置收集使用。

[0084]

步骤(1)中,所述溶剂气化装置和热解反应器中通入的惰性气体为氮气。

[0085]

气化剂和载气的摩尔比控制在1:1。

[0086]

废弃线路板溶剂气化热解液相产物组分如图6和表3所示。

[0087]

对比例1

[0088]

采用申请号201710192797.3公开的一种电子废弃物热解炉,热解液体产物通过油罐收集,气体产物通过气袋收集,使用的原料为fr

‑

4型号废弃线路板,粘结剂为溴化环氧树脂。控制热解温度500℃,保温时间1h,保护气体为氮气。废弃线路板传统热解各产物的含量如表1所示:

[0089]

表1废弃线路板传统热解产物含量

[0090]

[0091][0092]

对于传统废弃线路板的热解,热解产物分为三个部分,分别是热解液相、气相和固相产物,溴元素主要赋存与液相和气相中,在液相产物中主要以有机溴的形式赋存于2

‑

溴苯酚、2

‑

溴

‑4‑

异丙基苯酚、2,6

‑

二溴苯酚等化合物中;在气相产物中主要以无机溴的形式赋存与hbr中。通过对传统废弃线路板热解产物的分析可知,热解液相产物成分复杂、沸程范围宽、流动性能差、卤素含量高,限制了其使用价值。

[0093]

对比例2

[0094]

采用实施例1的废弃线路板溶剂气化热解装置进行气化热解,溶剂采用去离子水,使用与对比例1相同的原材料,fr

‑

4型号废弃线路板,粘结剂为环氧树脂。控制热解终温500℃,升温速率20℃/min,保温时间1h,出气管保护温度300℃,保护气体为氮气,氮气流速100ml/min,溶剂蒸发温度120℃,溶剂流速100ml/min。废弃线路板水蒸气热解的各产物含量如表2所示:

[0095]

表2废弃线路板水蒸气热解产物含量

[0096][0097][0098]

相比于传统热解,水蒸气热解通过水煤气反应,消耗了热解固相产物中的碳黑,明显增加了热解气相产物中清洁燃气(h2、co等)的含量,但是对于热解液相产物的产品品质没有改变,热解液相产物中有机溴含量依旧很高。

[0099]

将上述三个实施例:废弃线路板传统、水蒸气和溶剂气化热解气相和固相产物对比,如表3所示:

[0100]

表3废弃线路板传统、水蒸气和溶剂气化热解气相和固相产物对比表

[0101][0102]

相比于传统热解与水蒸气热解,溶剂气化热解通过原位供氢能力,使得有机溴转化为无机溴,含溴类化合物含量大幅度降低,酚类化合物含量大幅度升高。相对于传统热解,乙醇、正丙醇和正丁醇气化热解液相产物中的含溴类化合物含量分别降低了93.53%、94.09%和94.66%,酚类化合物含量分别提高了44.59%、46.36%和47.00%;相对于水蒸气热解,乙醇、正丙醇和正丁醇气化热解液相产物中的含溴类化合物含量分别降低了93.30%、93.89%和94.47%,酚类化合物含量分别提高了51.68%、53.22%和53.77%。溶剂气化热解有利于提升热解液相产物的产品品质,降低了产物成分的复杂程度、增强了产品流动性能、大幅度降低了卤素含量,提高了其使用价值。

[0103]

溶剂气化热解可以提供氢自由基,有效抑制了解聚产物的重聚和缩聚反应,减少了焦炭的产生,使得废弃线路板中的金属与非金属物质分离更容易进行。

[0104]

上述实施例阐明的内容应当理解为这些实施例仅用于更清楚地说明本发明,而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落入本技术所附权利要求所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。