1.本发明涉及包覆铜包钢线生产技术领域,尤其涉及一种用规格盘条生产包覆铜包钢的方法。

背景技术:

2.铜包钢是铜包着钢丝,也就是钢丝外围包裹铜层的复合线材。在通讯电讯领域中,铜包钢线融合了钢的抗拉强度及韧性(为纯铜线的2倍)、铜的导电性能及高频特性,且质量轻(比纯铜线轻12%),无蠕变,经受得起风雪冰苞的袭击,经得起大跨度、盐雾和易腐蚀环境,能够减少传输信息的畸变、失真,提高了传输质量,同时还具有节约铜材、降低成本等优点,是纯铜线产品的理想替代品。铜包钢线广泛应用于平行双芯电话用户通信的芯线、各种电子元器件的接插件、军用被复线芯线、电力传输和电话线路的架空线、电气化铁路及电气化轻轨接触网架空线、电力电缆的编织屏蔽线、铜包钢铰线承力索及吊弦、电力工业接地棒等。

3.近年来,随着通讯行业、电子信息行业不断发展,铜包钢线产品的应用领域不断扩展,同时对产品的性能提出了更高的要求。包覆铜包钢主要应用在同轴电缆、安防线等高精端、高电导率领域,常规铜包钢丝的生产工艺为:盘条—拉拔—退火—镀铜—成品铜包钢丝。而包覆铜包钢采用导电钢盘条—包覆铜—拉拔的工艺生产,为保证盘条拉拔性能和使用性能,对盘条各项指标均提出了极严格的要求,生产过程控制难度非常大。

4.授权公告号为cn102268595b的中国发明专利公开了一种“铜包钢用钢及其生产方法”其只涉及铜包钢盘条的生产方法,不涉及包覆铜包钢的生产过程;公开号为cn109433835a的中国专利申请公开了“一种大规格绞线电镀铜包钢丝的生产方法”,其与本发明所述包覆铜包钢的生产工艺完全不同,且未涉及盘条的生产工艺;公开号为cn109396200a的中国专利申请公开了“一种包覆铜包钢用大规格钢丝前处理的生产工艺”,其只涉及采用导电钢盘条作为原材料生产包覆铜钢丝的前处理工艺,不涉及包覆铜及后续的包覆铜包钢的生产工艺;授权公告号为cn103531301b的中国发明专利公开了“一种采用焊接包覆法生产软态铜包钢线的工艺”,公开号为cn109290388a的中国专利申请公开了“一种铜包钢导线连续包覆轧制生产工艺”,均采用预拉拔 包覆铜 (轧制) 拉拔工艺生产包覆铜包钢,且中间需要两次以上退火处理,工序复杂,增加了生产成本。

技术实现要素:

5.本发明提供了一种包覆铜包钢的生产方法,采用导电钢盘条为原料直接包覆铜,然后拉拔为成品规格钢丝,通过控制盘条的组织性能均匀性、拉拔性及导电率,满足包覆铜包钢的各项指标要求,而且只需进行一次退火,省去了预拉拔工序,实现了工序减量化,节能降耗,降低了加工成本。

6.为了达到上述目的,本发明采用以下技术方案实现:

7.一种包覆铜包钢的生产方法,生产过程为:将盘条经清洗、干燥、包覆焊后制成包

覆铜包钢盘条,再经拉拔、退火、表面钝化及收线工序制成包覆铜包钢成品;其中拉拔工序采用连续拉拔方式,将直径为的包覆铜包钢盘条直拉至直径为的包覆铜包钢盘条直拉至直径为然后进行一次退火,再拉拔至成品直径;拉拔首道次采用25%以上的大压缩比进行拉拔,后续道次单道次的压缩比为15%~20%;退火工艺具体为:加热温度840

±

10℃,加热时间2h以上,保温4h以上后,随炉冷却。

8.所述盘条的化学成分及其质量百分含量为:c≤0.010%,si≤0.010%,mn≤0.20%,p≤0.015%,s≤0.015%,al≤0.015%,n≤0.0050%,余量为fe和不可避免的杂质。

9.所述盘条的生产过程为:

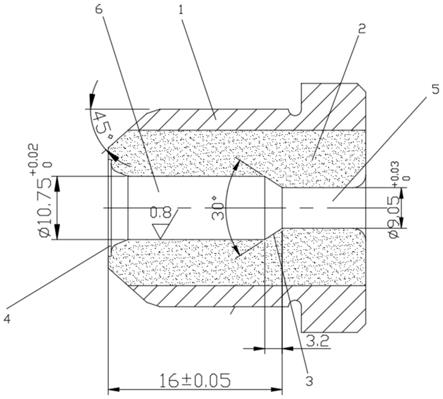

10.1)经冶炼、连铸后的板坯切割成方坯;

11.2)加热至1050~1150℃,表面除鳞,除鳞压力20mpa以上;

12.3)轧制;入精轧时的温度为840℃~940℃;吐丝温度控制在860℃~930℃;

13.4)盘条冷却:吐丝后的盘条在风冷辊道上进行冷却,保温罩关闭,风机关闭,辊道速度0.2~0.4m/s;

14.盘条的尺寸精度要求c级以上,直径偏差在

±

0.25mm之内,不圆度≤0.24mm;盘条的抗拉强度≤300mpa,晶粒度为6级以上。

15.一种包覆铜包钢的生产方法,所述清洗包括酸洗、水洗2道工序。

16.所述包覆焊工序具体为:对盘条进行打磨,同时清洁铜带;在室温下,用包覆机将铜带卷曲后包覆在盘条外层,然后再将铜带的开口端进行焊接,制成包覆铜包钢盘条;所述铜带的厚度为1~1.5mm,纯度为99.99%以上。

17.所述包覆铜包钢成品的导电率为25%~45%。

18.所述包覆铜包钢成品的直径为

19.与现有技术相比,本发明的有益效果是:

20.1)目前常规的包覆铜包钢生产时,普遍采用的是:原料预拉拔 包覆铜 拉拔的生产工艺,中间需要进行两次以上退火;本发明采用导电钢盘条为原料,通过严格控制盘条尺寸精度,省去了包覆铜前的预拉拔工序,盘条可直接包覆铜;

21.2)中间只进行一次退火,实现工序减量化,并降低了生产加工成本;

22.3)采用冷工艺包覆,减少了退火道次,省却了预拉拔工序,流程更简练,作业效率更高,实现了提高产能、节能降耗的目的;

23.4)与镀铜生产工艺相比,包覆铜工艺更加环保,铜带厚度均匀致使产品质量及导电率更加稳定,减少了镀铜工艺钢丝镀铜层不均问题;

24.5)采用本发明所述方法生产的包覆铜包钢,组织性能均匀性好、钢丝拉拔性能好、导电率优良,满足了包覆铜包钢的各项指标要求。

具体实施方式

25.本发明所述一种包覆铜包钢的生产方法,生产过程为:将盘条经清洗、干燥、包覆焊后制成包覆铜包钢盘条,再经拉拔、退火、表面钝化及收线工序制成包覆铜包钢成品;其中拉拔工序采用连续拉拔方式,将直径为的包覆铜包钢盘条直拉至直径为

然后进行一次退火,再拉拔至成品直径;拉拔首道次采用25%以上的大压缩比进行拉拔,后续道次单道次的压缩比为15%~20%;退火工艺具体为:加热温度840

±

10℃,加热时间2h以上,保温4h以上后,随炉冷却。

26.所述盘条的化学成分及其质量百分含量为:c≤0.010%,si≤0.010%,mn≤0.20%,p≤0.015%,s≤0.015%,al≤0.015%,n≤0.0050%,余量为fe和不可避免的杂质。

27.所述盘条的生产过程为:

28.1)经冶炼、连铸后的板坯切割成方坯;

29.2)加热至1050~1150℃,表面除鳞,除鳞压力20mpa以上;

30.3)轧制;入精轧时的温度为840℃~940℃;吐丝温度控制在860℃~930℃;

31.4)盘条冷却:吐丝后的盘条在风冷辊道上进行冷却,保温罩关闭,风机关闭,辊道速度0.2~0.4m/s;

32.盘条的尺寸精度要求c级以上,直径偏差在

±

0.25mm之内,不圆度≤0.24mm;盘条的抗拉强度≤300mpa,晶粒度为6级以上。

33.一种包覆铜包钢的生产方法,所述清洗包括酸洗、水洗2道工序。

34.所述包覆焊工序具体为:对盘条进行打磨,同时清洁铜带;在室温下,用包覆机将铜带卷曲后包覆在盘条外层,然后再将铜带的开口端进行焊接,制成包覆铜包钢盘条;所述铜带的厚度为1~1.5mm,纯度为99.99%以上。

35.所述包覆铜包钢成品的导电率为25%~45%。

36.所述包覆铜包钢成品的直径为

37.本发明是一种包覆铜包钢的生产方法,与采用电镀工艺生产铜包钢丝相比,采用包覆铜工艺更加环保,并且能生产高电导率产品,同时铜带厚度更加均匀,产品质量及导电率更加稳定,解决了镀铜工艺所生产铜包钢丝存在的镀铜层厚度不均的问题。与传统的包覆工艺相比,本发明所述包覆工艺采用冷工艺包覆,更加节能降耗。另外,本发明采用包覆铜 拉拔工艺生产,通过控制盘条尺寸精度省去包覆铜前的预拉拔工序,拉拔道次更少,作业更简练,提高了作业效率,提高了产能,同时了节能降耗。

38.本发明实现了工艺减量化,与其他常规包覆铜工艺相比,中间只进行一次退火,节省了1次退火工序,降低了加工成本。

39.按照本发明所述方法生产的包覆铜包钢的导电率为25%~45%,能够很好地满足产品的使用要求。

40.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

41.【实施例1】

42.本实施例中,用于生产包覆铜包钢的盘条直径规格为

43.盘条生产工艺:将连铸板坯切割成方坯,线材加热温度为1100℃,除鳞压力20mpa,入精轧温度850℃,吐丝温度890℃,吐丝后盘条在风冷辊道上进行冷却,保温罩及风机全部关闭,辊道速度为0.2m/s。

44.包覆铜包钢生产工艺:

45.1)酸洗,除去盘条表面的氧化铁皮;

46.2)水洗,除去上道工序盘条表面酸液;

47.3)烘干,除去盘条表面残留水,为下道包覆铜工序做准备;

48.4)包覆焊接工艺;对盘条进行打磨,同时清洁铜带,清除盘条与铜带表面油污和灰尘,增加盘条与铜带间结合力;在室温下,用包覆机将铜带卷曲包覆在盘条外层,然后再将铜带的开口端进行焊接,制成包覆铜包钢盘条,所用的铜带厚度为1mm,纯度为99.99%;

49.5)采用连续拉拔方式,将直径为的包覆铜包钢盘条拉至规格,中间进行一次退火处理,退火时加热温度为830℃,加热时间为2h,保温时间为4h,然后随炉冷却。

50.拉拔首道次采用25%的大压缩比进行拉拔,以便起到较好的包覆效果,后续各道次均采用单道次15%~20%的中压缩比进行拉拔;

51.6)表面钝化处理;将拉拔完成的钢丝进行表面钝化处理,防止钢丝表面氧化;

52.7)收线;将钢丝收线包装。

53.本实施例所生产的盘条抗拉强度为280mpa,断面收缩率为90%,盘条导电率为16.6%,盘条晶粒度6.5级。所生产的包覆铜包钢的导电率为35%,很好的满足了用户对包覆铜包钢的技术要求。

54.【实施例2】

55.本实施例中,用于生产包覆铜包钢的盘条直径规格为

56.盘条生产工艺:将连铸板坯切割成方坯,线材加热温度为1080℃,除鳞压力21mpa,入精轧温度900℃,吐丝温度900℃,吐丝后盘条在风冷辊道上进行冷却,保温罩及风机全部关闭,辊道速度为0.3m/s。

57.包覆铜包钢生产工艺:

58.1)酸洗,除去盘条表面的氧化铁皮;

59.2)水洗,除去上道工序盘条表面酸液;

60.3)烘干,除去盘条表面残留水,为下道包覆铜工序做准备;

61.4)包覆焊接工艺;对盘条进行打磨,同时清洁铜带,清除盘条与铜带表面油污和灰尘,增加盘条与铜带间结合力;在室温下,用包覆机将铜带卷曲包覆在盘条外层,然后再将铜带的开口端进行焊接,制成包覆铜包钢盘条,所用的铜带厚度为1.5mm,纯度为99.99%;

62.5)采用连续拉拔方式,将直径为的包覆铜包钢盘条拉至规格,中间进行一次退火处理,退火时加热温度为850℃,加热时间为2h,保温时间为4h,然后随炉冷却。

63.拉拔首道次采用25%的大压缩比进行拉拔,以便起到较好的包覆效果,后续各道次均采用单道次15%~20%的中压缩比进行拉拔;

64.6)表面钝化处理;将拉拔完成的钢丝进行表面钝化处理,防止钢丝表面氧化;

65.7)收线;将钢丝收线包装。

66.本实施例所生产的盘条抗拉强度为285mpa,断面收缩率为92%,盘条导电率为16.8%,盘条晶粒度6级。所生产的包覆铜包钢的导电率为38%,很好的满足了用户对包覆铜包钢的技术要求。

67.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。