1.本发明属于冲压成型领域,尤其涉及一种反向滑块成型及脱料方法。

背景技术:

2.冲压工艺是一种金属加工方法,它是建立在金属塑性变形的基础上,利用模具和冲压设备对板料施加压力,使板料产生塑性变形或分离,从而获得具有一定形状、尺寸和性能的零件。

3.在冷冲压模具技术中,尤其是大型汽车零配件传递模,产品异形曲折,在同一工步里的产品,有的向上成型,有的向下成型,有的上下同时成型,且产品翻孔的位置度、孔的同心度要求较严,有的产品甚至将翻边后的孔或者成型后的面作为基准,产品加工成型的难度高。为了产品质量的稳定可靠,通常情况下翻孔、翻边等成型工艺需要先对产品经行压料压死后,再进行成型。现有的成型装置中容易出现产品成型前压不死,冲头运动时产品会在模具内不规则跑动,导致产品质量不稳定,还会伴随有局部起皱、开裂、暗裂等等影响产品强度和美观的致命因素。

技术实现要素:

4.本发明的目的在于:提供一种反向滑块成型及脱料方法,在成型冲头进行向上翻边成型之前充分压紧产品,并且控制成型冲头运行的轨迹,避免产品在模具内不规则跑动,提高产品的加工质量。

5.为了实现上述目的,本发明采用了如下技术方案:一种反向滑块成型及脱料方法,包括以下步骤:

6.1)将产品放置在下模板上,上模机构下行,上模机构底部的脱料板压住下模板上的产品;

7.2)上模机构继续下行,脱料板在第一弹性部件的作用下压紧产品;

8.3)上模机构继续下行,冲头接触驱动块并压迫其向下运动,驱动块通过第二斜面接触滑动块的第一斜面并迫使滑动块沿着型腔的底面移动,滑动块的第三斜面接触下模成型冲头的底面并压迫下模成型冲头向上移动;

9.4)上模机构继续下行,下模成型冲头与产品接触并迫使产品在成型入子内进行屈服变形,成型入子内的入子被下模成型冲头挤压上行,完成产品的向上翻边;

10.5)上模机构上行,脱料板在第一弹性部件的作用下保持压紧产品状态,冲头向上运动,驱动块脱离冲头的压迫并在第三弹性部件的作用下向上回位,滑动块脱离驱动块的压迫并在第四弹性部件的作用下回位,下模成型冲头脱离滑动块的压迫并向下移动,入子在第二弹性部件的作用下抵住产品;

11.6)上模机构继续上行,脱料板脱离产品,产品在入子的推动下脱料;

12.上述方法通过反向滑块成型装置实现,反向滑块成型装置包括上模机构和下模机构,上模机构包括上模座、止挡板、脱料板和冲头,止挡板通过第一弹性部件弹性连接在上

模座上,脱料板固定安装在止挡板上,脱料板底部设置有成型入子和入子,入子通过第二弹性部件弹性连接在止挡板上,冲头固定安装在上模座上;下模机构包括下模座、驱动块、滑动块、下模板和下模成型冲头,下模座上设置有型腔,驱动块通过第三弹性部件弹性连接在型腔的底面上,驱动块位置对应设置在冲头下方,滑动块通过第四弹性部件弹性连接在型腔的侧壁上,滑动块端部设置的第一斜面抵在驱动块一侧的第二斜面上,下模板固定安装在下模座上,下模成型冲头穿设于下模板,且下模成型冲头的底面抵在滑动块上设置的第三斜面上,下模成型冲头的位置对应设置在入子的下方。

13.作为上述技术方案的进一步描述:

14.上模机构还包括导腿,导腿固定安装在上模座上,止挡板上设置有位置对应导腿的通孔。

15.作为上述技术方案的进一步描述:

16.通孔的一相对侧壁上设置有对称布置的第一自润滑耐磨板,第一自润滑耐磨板抵在导腿上。

17.作为上述技术方案的进一步描述:

18.止挡板上还设置有导柱,上模座上设置有位置对应导柱的导套,导柱滑动连接在导套内。

19.作为上述技术方案的进一步描述:

20.上模座上还设置有等高套筒,等高套筒穿设于止挡板。

21.作为上述技术方案的进一步描述:

22.驱动块穿设于下模板,下模板内设置有第二自润滑耐磨板,第二自润滑耐磨板抵在驱动块的侧面。

23.作为上述技术方案的进一步描述:

24.型腔的侧壁上设置有第三自润滑耐磨板,第三自润滑耐磨板抵在驱动块的侧面。

25.作为上述技术方案的进一步描述:

26.型腔的底面上还设置有耐磨板,滑动块滑动连接在耐磨板上。

27.作为上述技术方案的进一步描述:

28.上模座上还设置有上限位块,下模座上设置有位置对应上限位块的下限位块。

29.综上所述,由于采用了上述技术方案,本发明的有益效果是:

30.1、本发明中,在通过下模机构的下模成型冲头对产品进行向上翻边之前,先通过脱料板充分压紧产品,再通过冲头向下压迫驱动块,驱动块压迫滑动块移动,滑动块压迫下模成型冲头上行,最终实现产品向上翻边,避免产品在模具内不规则跑动,提高产品的加工质量。

31.2、本发明中,下模板上还设置有第四自润滑耐磨板,第四自润滑耐磨板抵在下模成型冲头的侧面,下模成型冲头在下模板内上下移动时,第四自润滑耐磨板不仅起到导向的作用,同时限制下模成型冲头向上的行程(下模成型冲头向上移动一段距离后,其侧面的台阶面会抵住第四自润滑耐磨板的底部,无法继续上行)。因此,下模板可以有效控制下模成型冲头运行的轨迹,避免产品在模具内不规则跑动,提高产品的加工质量。

附图说明

32.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

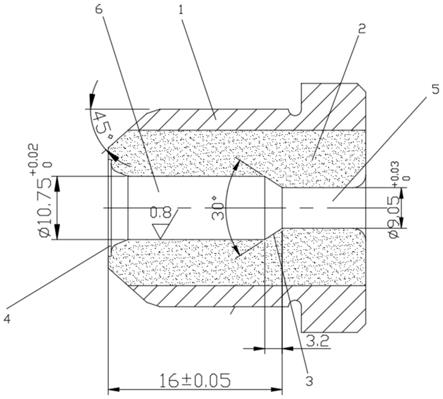

33.图1为一种反向滑块成型及脱料方法中反向滑块成型装置的合模示意图。

34.图2为图1中a处的局部放大图。

35.图3为一种反向滑块成型及脱料方法中反向滑块成型装置的开模示意图。

36.图例说明:

37.1、上模机构;11、上模座;12、止挡板;121、第一自润滑耐磨板;13、脱料板;131、成型入子;132、入子;14、冲头;15、导腿;16、导柱;161、导套;17、等高套筒;18、上限位块;2、下模机构;21、下模座;22、驱动块;23、滑动块;24、下模板;25、下模成型冲头;26、第二自润滑耐磨板;27、第三自润滑耐磨板;28、下限位块;3、第一弹性部件;4、第二弹性部件;5、第三弹性部件;6、第四弹性部件;7、耐磨板。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

39.请参阅图1

‑

3,本发明提供一种技术方案:一种反向滑块成型及脱料方法,包括以下步骤:

40.1)将产品放置在下模板24上,上模机构1下行,上模机构1底部的脱料板13压住下模板24上的产品;

41.2)上模机构1继续下行,脱料板13在第一弹性部件3的作用下压紧产品;

42.3)上模机构1继续下行,冲头14接触驱动块22并压迫其向下运动,驱动块22通过第二斜面接触滑动块23的第一斜面并迫使滑动块23沿着型腔的底面移动,滑动块23的第三斜面接触下模成型冲头25的底面并压迫下模成型冲头25向上移动;

43.4)上模机构1继续下行,下模成型冲头25与产品接触并迫使产品在成型入子131内进行屈服变形,成型入子131内的入子132被下模成型冲头25挤压上行,完成产品的向上翻边;

44.5)上模机构1上行,脱料板13在第一弹性部件3的作用下保持压紧产品状态,冲头14向上运动,驱动块22脱离冲头14的压迫并在第三弹性部件5的作用下向上回位,滑动块23脱离驱动块22的压迫并在第四弹性部件6的作用下回位,下模成型冲头25脱离滑动块23的压迫并向下移动,入子132在第二弹性部件4的作用下抵住产品;

45.6)上模机构1继续上行,脱料板13脱离产品,产品在入子132的推动下脱料;

46.上述方法通过反向滑块成型装置实现,反向滑块成型装置包括上模机构1和下模机构2,上模机构1包括上模座11、止挡板12、脱料板13和冲头14,止挡板12通过第一弹性部件3弹性连接在上模座11上,脱料板13固定安装在止挡板12上,脱料板13底部设置有成型入

子131和入子132,入子132设置在成型入子131内,入子132通过第二弹性部件4弹性连接在止挡板12上,冲头14固定安装在上模座11上;下模机构2包括下模座21、驱动块22、滑动块23、下模板24和下模成型冲头25,下模座21上设置有型腔,驱动块22通过第三弹性部件5弹性连接在型腔的底面上,驱动块22位置对应设置在冲头14下方,滑动块23通过第四弹性部件6弹性连接在型腔的侧壁上,滑动块23端部设置的第一斜面抵在驱动块22一侧的第二斜面上,下模板24固定安装在下模座21上,下模成型冲头25穿设于下模板24,且下模成型冲头25的底面抵在滑动块23上设置的第三斜面上,下模成型冲头25的位置对应设置在入子132的下方。第一弹性部件3、第二弹性部件4、第三弹性部件5和第四弹性部件6均为氮气弹簧,保证产品的压紧效果,以及开模时的脱料效果。

47.上模机构1还包括导腿15,导腿15固定安装在上模座11上,止挡板12上设置有位置对应导腿15的通孔,通孔的一相对侧壁上设置有对称布置的第一自润滑耐磨板121,第一自润滑耐磨板121抵在导腿15上,导腿15的设置可以防止成型时侧向力大导致的模具损坏,提高产品成型质量。并且导腿15通过与两个第一自润滑耐磨板121的配合,来保证导向精度。

48.止挡板12上还设置有导柱16,上模座11上设置有位置对应导柱16的导套161,导柱16滑动连接在导套161内,导柱16和导腿15与冲头14设置在成型入子131两侧,而冲头14顶住驱动块22,驱动块22带动滑动块23、下模成型冲头25实现向上翻边,因此导柱16和导腿15的设置可以有效防止侧向力过大,并且保证导向精度。导套161为自润滑导套,提高使用寿命。

49.上模座11上还设置有等高套筒17,等高套筒17穿设于止挡板12,等高套筒17的底端在上模机构1完全脱离下模机构2时拉住止挡板12,避免止挡板12脱离上模座11。

50.驱动块22穿设于下模板24,下模板24内设置有第二自润滑耐磨板26,第二自润滑耐磨板26抵在驱动块22的侧面,下模板24限制驱动块22的运动轨迹,第二自润滑耐磨板26使得驱动块22移动平顺,保证产品的翻边成型质量。

51.型腔的侧壁上设置有第三自润滑耐磨板27,第三自润滑耐磨板27抵在驱动块22的侧面,第二自润滑耐磨板26和第三自润滑耐磨板27组成的导向系统,进一步使得驱动块22移动平顺,进一步保证产品的翻边成型质量。

52.型腔的底面上还设置有耐磨板7,滑动块23滑动连接在耐磨板7上。耐磨板7为钢耐磨板,滑动块23为铜滑动块,提高装置的使用寿命,且滑动块23滑动更平顺,保证产品的翻边成型质量。

53.上模座11上还设置有上限位块18,下模座21上设置有位置对应上限位块18的下限位块28,上限位块18限制止挡板12上行,避免过度压缩第一弹性部件3,下限位块28限制止挡板12下行,上限位块18和下限位块28配合,有效限制挡板12的行程,保证止挡板12上脱料板13对产品的压紧效果。

54.工作原理:在通过下模机构的下模成型冲头对产品进行向上翻边之前,先通过脱料板充分压紧产品,再通过冲头向下压迫驱动块,驱动块压迫滑动块移动,滑动块压迫下模成型冲头上行,最终实现产品向上翻边,避免产品在模具内不规则跑动,提高产品的加工质量。下模板上还设置有第四自润滑耐磨板,第四自润滑耐磨板抵在下模成型冲头的侧面,下模成型冲头在下模板内上下移动时,第四自润滑耐磨板不仅起到导向的作用,同时限制下模成型冲头向上的行程(下模成型冲头向上移动一段距离后,其侧面的台阶面会抵住第四

自润滑耐磨板的底部,无法继续上行)。因此,下模板可以有效控制下模成型冲头运行的轨迹,避免产品在模具内不规则跑动,提高产品的加工质量。

55.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。