1.本发明涉及装配领域的一种自动装配设备。

背景技术:

2.爱三油位传感器,用于检测油箱内部油位。在装配过程中,需要将一根销钉装配至爱三油位传感器的骨架内。而现有技术中,通常采用压力机手工安装,效率低下,劳动强度大,并且安全性低。

技术实现要素:

3.本发明的目的是提供一种爱三油位传感器销钉自动装配设备,自动装配,效率低,极大降低劳动强度,安全性高。

4.为实现上述目的,本发明提供了一种爱三油位传感器销钉自动装配设备,包括柜体,所述柜体的中部设置有安装板,所述安装板上设置有后运料机构,所述运料机构与压接机构相连,所述压接机构配套设置有前运料机构,所述安装板的底部还设置有测试机构。

5.与现有技术相比,本发明的有益效果在于,将爱三油位传感器的骨架放入前运料机构中,前运料机构将骨架送至压接机构下方,后送料机构将销钉送入压接机构下方并且位于骨架上方,压接机构动作,将销钉压入爱三油位传感器骨架中,自动装配,效率低,极大降低劳动强度,安全性高。

6.作为本发明的进一步改进,所述后运料机构包括后运料气缸,所述后运料气缸的端头和后运料连接块相连,所述后运料连接块设置在后运料板上,所述后运料板设置在后运料滑块上,所述后运料滑块设置在后运料滑轨上,所述后运料板的前端开设有穿孔,所述后运料板前端的两侧设置有固定块,所述固定块上连接有固定弹簧,所述固定弹簧穿装在后运料板前端内,所述固定弹簧的端头连接有挡块,所述挡块的前端设置有前端为半球状的凸起,这样可以将销钉插入穿孔内,由于后运料板的前端部分的内部设置有一对挡块,挡块前端设置有凸起,一对凸起处于穿孔的正下方,当销钉插入穿孔内后,正好底部与一对凸起接触,由凸起托着不会掉落,当后运料气缸动作后,推动后运料板沿着后运料滑轨朝着压接机构移动,并使得穿孔位于爱三油位传感器的骨架的正上方。

7.作为本发明的进一步改进,所述前运料机构包括前运料气缸,所述前运料气缸的端头与前运料连接块相连,所述前运料连接块与治具相连,所述治具的底部设置有前运料滑块,所述前运料滑块设置在前运料滑轨,这样将爱三油位传感器的骨架放在治具中部的凹槽内,前运料气缸动作,推动治具沿着前运料滑轨朝着压接机构移动,将骨架送入压接区进行销钉的装配。

8.作为本发明的进一步改进,所述压接机构包括压接座,所述压接座的顶部设置有压接气缸,所述压接气缸的端头配套设置有压接块,所述压接块的底部设置有压接杆,所述压接杆与穿孔相配合,所述压接块与压接滑块相连,所述压接滑块与压接滑轨相连,所述压接滑轨设置在压接座正面的面板的内侧,这样当爱三油位传感器的骨架送至压接机构下

方,压接气缸动作,带动压接块向下移动,使得压接杆向下并压在插入穿孔内的销钉上,最终使得销钉装配进骨架内。

9.作为本发明的进一步改进,所述测试机构包括测试座,所述测试座设置在安装板的底部,所述测试座上安装有测试气缸,所述测试气缸的端头与测试连接块相连,所述测试连接块上设置有位移传感器,这样在销钉装配入骨架后,测试气缸动作,推动位移传感器朝上移动至设定的位置,进而测试出销钉接入骨架内后其底部与传感器之间的距离,进而测试出销钉插入骨架的深度是否达到设定要求。

10.作为本发明的进一步改进,所述后运料机构包括振动盘,所述振动盘的输送管与连接管相连,所述连接管与输送块相连,所述输送块内开设有输送通道,所述输送通道与穿孔处于同一水平轴线上,所述输送块与后运料安装块相连,所述后运料安装块与压接座的侧坐板的内侧相连,这样销钉可以批量放在振动盘中,通过振动盘将销钉沿着输送管一根一根经连接管连续送到输送块的输送通道内,每当后运料气缸动作,使得后运料板朝着骨架移动的过程中,在输送通道的底部与穿孔上下处于同一竖直轴线上时,一根销钉正好落入穿孔内,下一根销钉则被拦在输送通道和后送料板之间,实现销钉的自动上料。

11.作为本发明的进一步改进,所述压接块的上设置有防撞块,所述防撞块配套设置有液压缓冲器,所述液压缓冲器与缓冲块相连,所述缓冲块设置在压接座正面的面板的内侧,这样在防撞块与液压缓冲器接触后,能够有效降低冲击力,使得压接的过程更平稳,对骨架本体的冲击力更小。

12.作为本发明的进一步改进,所述压接块的内侧面的两侧设置有按压块,所述按压块的底部设置按压弹簧,所述按压弹簧内套设有按压杆,这样在压接气缸动作,压接块带着按压块向下移动,使得按压杆先与骨架接触,通过按压弹簧的弹力压住骨架,避免在压接销钉时出现偏移,使得装配过程更稳定。

附图说明

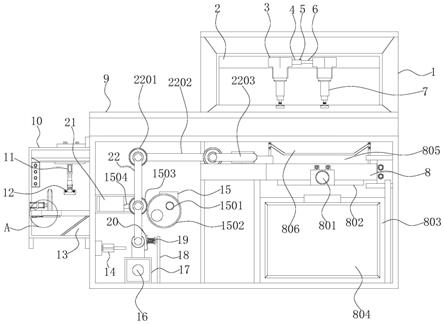

13.图1为本发明立体图。

14.图2为本发明主体结构示意图一。

15.图3为本发明主体结构示意图二。

16.图4为本发明部分结构示意图。

17.图5为本发明压接机构主体示意图。

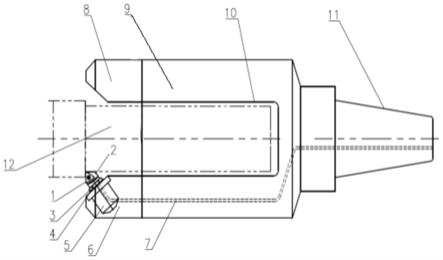

18.图6为本发明后送料板前端内部结构示意图。

19.其中,1柜体,2振动盘,3触摸屏,4安装板,5压接气缸,6面板,7治具,8前运料滑块,9骨架,10前运料滑轨,11位移传感器,12测试气缸,13测试座,14测试连接块,15输送管,16侧坐板,17后运料气缸,18输送块,19连接管,20防撞块,21液压缓冲器,22后运料板,23后运料气缸,24后运料滑块,25后运料滑轨,26固定块,27挡块,28凸起,29销钉,30固定弹簧,31压接块,32压接滑块,33缓冲块,34压接滑轨,35后运料连接块,36按压快,37按压弹簧,38按压杆。

具体实施方式

20.下面结合附图对本发明进一步说明:

如图1

‑

6所示的一种爱三油位传感器销钉自动装配设备,包括柜体1,柜体1的中部设置有安装板4,安装板4上设置有后运料机构,运料机构与压接机构相连,压接机构配套设置有前运料机构,安装板4的底部还设置有测试机构;后运料机构包括后运料气缸2317,后运料气缸2317的端头和后运料连接块35相连,后运料连接块35设置在后运料板22上,后运料板22设置在后运料滑块24上,后运料滑块24设置在后运料滑轨25上,后运料板22的前端开设有穿孔,后运料板22前端的两侧设置有固定块26,固定块26上连接有固定弹簧30,固定弹簧30穿装在后运料板22前端内,固定弹簧30的端头连接有挡块27,挡块27的前端设置有前端为半球状的凸起28。

21.前运料机构包括前运料气缸,前运料气缸的端头与前运料连接块相连,前运料连接块与治具7相连,治具7的底部设置有前运料滑块8,前运料滑块8设置在前运料滑轨10;压接机构包括压接座,压接座的顶部设置有压接气缸5,压接气缸5的端头配套设置有压接块31,压接块31的底部设置有压接杆,压接杆与穿孔相配合,压接块31与压接滑块32相连,压接滑块32与压接滑轨34相连,压接滑轨34设置在压接座正面的面板6的内侧。

22.测试机构包括测试座13,测试座13设置在安装板4的底部,测试座13上安装有测试气缸12,测试气缸12的端头与测试连接块14相连,测试连接块14上设置有位移传感器11;后运料机构包括振动盘2,振动盘2的输送管15与连接管19相连,连接管19与输送块18相连,输送块18内开设有输送通道,输送通道与穿孔处于同一水平轴线上,输送块18与后运料安装块相连,后运料安装块与压接座的侧坐板16的内侧相连。

23.压接块31的上设置有防撞块20,防撞块20配套设置有液压缓冲器21,液压缓冲器21与缓冲块33相连,缓冲块33设置在压接座正面的面板6的内侧;压接块31的内侧面的两侧设置有按压块36,按压块36的底部设置按压弹簧37,按压弹簧37内套设有按压杆38。

24.工作时,将爱三油位传感器的骨架9放置在治具7中部的凹槽内,销钉29批量放置在振动盘2中,将振动盘2上的输送管15与连接管19相连,启动前运料气缸,推动治具7通过前运料滑块8沿着前运料滑轨10朝着压接机构移动,使得将骨架9送入压接杆正下方,启动振动盘2,通过振动盘2将销钉29沿着输送管15一根一根经连接管19连续送到输送块18的输送通道内,由于销钉29的自重和输送通道的底部与后运料板22之间留有间隙,输送通道内的最下方的销钉29部分留在输送通道内,其底部与后运料板22接触,启动后运料气缸2317,推动后运料板22经后运料滑块24沿着后运料滑轨25朝着骨架9,由于输送通道与穿孔处于同一水平轴线上,在移动过程中,当输送通道的底部与穿孔上下处于同一竖直轴线上时,输送通道最下方的一根销钉29正好落入穿孔内,下一根销钉29则被拦在输送通道和后送料板之间,落入穿孔内的销钉29则被一对凸起28托住不会落下,在后运料板22达到设定位置后,压接杆正对销钉29的顶部,销钉29的底部正对骨架9需要装配销钉29的部分,启动压接气缸5,压接块31向下移动,按压杆38先与骨架9两侧接触,当压接块31继续下移后,按压弹簧37受力变形被压缩,进而使得按压杆38压住骨架9两侧,使得骨架9被压紧固定,压接块31再继续下移,则带着压接杆与处于穿孔内的销钉29接触,进而将销钉29向下挤压,使得销钉29将一对凸起28挤压到两侧,进而穿过穿孔后插入骨架9内,实现爱三油位传感器的销钉29装配。

25.本发明通过触摸屏3控制,采用振动盘2自动上销钉29,气缸压接销钉29至骨架9内,极大降低员工劳动强度,提高了工作效率,并且过程安全可靠。

26.本发明不局限于上述实施例,在本公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。