1.本发明涉及一种铝合金结构形成的加工装置,具体涉及一种能够对于管体铝合金进行一体化的弯曲加工和表面涂层保护的工作装置和方法。

背景技术:

2.铝合金结构由于性能的优势而被广泛应用在不同的领域和行业中。根据形状的需要可以把铝合金结构加工形成不同类型的型材,例如加工为圆管形、方管形等。

3.具有弯曲结构的圆管截面的铝合金型材是非常常见的一种工业产品,例如用于液体导流、支撑结构等。而当把这些弯曲结构的圆管铝合金型材应用到具有腐蚀性或者艰苦环境中的时候,在通常会在表面进行防腐处理,通过液体喷雾的方式在表面型材漆层或者其它化学防腐层结构。

4.然而,现有技术中,针对这种铝合金管型材的弯曲加工和喷涂表面防护层的阶段通常分为了两道工序,这样无疑延长了工作周期,提高了生产成本,且现有技术中针对这种弯曲结构的铝合金管型材的喷涂过程也难以形成连续化作业,工作效率受到了抑制。

技术实现要素:

5.为解决上述技术中存在的问题,本发明提供一种实现铝合金管弯曲作业和喷涂作业一体化的装置结构和工作方法。

6.本发明提供的一种铝合金管型材的加工装置,其包括送管组件、弯曲组件和喷涂装置。

7.送管组件用于分段移送特定长度的直线管体;

8.弯曲组件具有机架、旋转板、弯曲电机、第一夹持体、第一气缸、第二夹持体,所述弯曲电机与旋转板连接,所述第二夹持体设置在所述第一气缸的伸缩杆端部,且所述第一气缸和所述第二夹持体均设置在所述旋转板上,所述第一夹持体具有第一夹持凹槽,所述第二夹持体具有第二夹持凹槽,所述第一夹持体固定在所述机架上;

9.喷涂装置具有固定台、转动台、转运组件和喷雾单元,所述转动台可转动地设置在所述固定台上,所述喷雾单元设置在所述固定台上且位于所述转动台的一侧;所述转运组件包括基板、第一导向槽、第二导向槽、驱动结构、第一铰接杆、第二铰接杆、翻转板和第二气缸,所述翻转板的第一支杆可滑动地设置在所述第一导向槽内,所述翻转板的第二支杆可滑动地设置在所述第二导向槽内,所述第一支杆的中部与所述第一铰接杆连接,所述第二支杆的中部与所述第二铰接杆连接,所述第二气缸设置在所述翻转板上,所述第二气缸具有伸出段,所述伸出段用于插入到所述直线管体中。

10.上述方案产生的有益效果为:通过送管组件的作用能够把固定长度的直线管体传送至弯曲组件,弯曲组件通过第一夹持体和第二夹持体的配合而实现对于直线管体的弯曲操作,并且直线管体通过气缸结构的带动而由水平状态转换至竖直状态,进而在旋转台的转动下由弯曲工位转换至喷涂工位,并且在喷涂工位实现对于弯曲管体外壁表面的喷涂工

作。由此,实现了对于铝合金管体的弯曲压制和喷涂表面保护层加工的一体化操作,提高了工作效率。

11.一个优选的方案是,所述驱动结构包括驱动电机、驱动齿轮、驱动链条、第一从动轮、第二从动轮、第一丝杆和第二丝杆,所述驱动电机、驱动齿轮和所述驱动链条依次连接,所述驱动链条套设置在所述第一从动轮和第二从动轮上,所述第一从动轮设置在所述第一丝杆的端部,所述第二从动轮设置在所述第二丝杆的端部;

12.所述第一支杆和所述第二支杆的下端与带动板连接,所述带动板的下端连接在滑块上,所述滑块套设在所述第一丝杆上,所述滑块设置在所述第一导向槽或者第二导向槽内。

13.上述方案产生的有益效果为:通过丝杆的带动作用,实现翻转板在导向槽的移动,即实现翻转板带动气缸结构和管体的布置方向。

14.一个优选的方案是,所述送管组件包括导向单元和切割单元,两个导向单元设置在所述切割单元的两侧,所述导向单元包括上夹持轮和下夹持轮;所述切割单元设置有切割电机、旋转轮、凸起头、按压轮、移动板、弹簧和切割片,所述凸起头设置在所述旋转轮上,所述旋转轮与所述切割电机连接,所述按压轮设置在所述旋转轮的一侧,所述旋转轮的直径根据需要的切割的直线管体的长度而定,每当所述旋转轮转动一周能够通过所述凸起头与所述按压轮接触一次,所述切割片连接在所述移动板上,所述移动板与所述凸起头相连,所述弹簧设置在两个所述移动板之间。

15.上述方案产生的有益效果为:通过切割电机的带动作用,通过旋转轮带动管体进行移动,并且每当旋转轮转动一周的时候,则能够通过凸起头正好与按压轮接触配合,进而使得切割片向内进行移动而对于管体进行切割,即得到了固定长度的管体,管体的长度根据旋转轮的直径进行设定。

16.本发明提供的铝合金管型材的加工装置的工作方法,其包括下面的步骤:

17.s1:所述第一支杆和第二支杆分别在所述第一导向槽和第二导向槽内滑动,进而使得所述翻转板绕所述第一铰接杆和第二铰接杆进行翻转运动,并且保持所述翻转板为竖直放置,此时所述第二气缸的伸出段朝向所述弯曲组件;

18.s2:通过所述送管组件向所述弯曲组件送来一段长度的直线管体,所述直线管体沿着所述第一夹持体的第一夹持凹槽方向进行移动,且所述直线管体的一端套设在所述伸出段上;

19.s3:所述第二夹持体通过所述第一气缸的带动而朝向所述直线管体进行移动,进而使得所述直线管体夹持于所述第一夹持凹槽和第二夹持凹槽之间;

20.s4:所述弯曲电机带动所述旋转板进行转动,相应使得所述第二夹持体带动所述直线管体绕所述第一夹持体进行旋转运动,进而把所述直线管体弯曲得到弯曲管体;

21.s5:所述第二气缸的伸出段带动所述弯曲管体离开弯曲工位,所述驱动结构带动所述第一支杆和第二支杆在所述第一导向槽和第二导向槽内进行滑动,使得所述翻转板水平放置,此时所述第二气缸为竖直放置,且通过所述伸出段把所述弯曲管体悬挂在上端;

22.s6:所述转动台进行转动,相应带动所述转运组件和所述弯曲管体向下游一侧进行转动,当转动至所述喷雾单元完成对于所述弯曲管体外壁表面的材料喷涂保护过程;把喷涂完成的弯曲管体从所述伸出段取下,然后通过所述转动台的转动预备下一次的接取直

线管体的过程,以实现连续化管体弯曲和喷涂的效果。

23.一个优选的方案是,所述驱动结构包括驱动电机、驱动齿轮、驱动链条、第一从动轮、第二从动轮、第一丝杆和第二丝杆,所述驱动电机、驱动齿轮和所述驱动链条依次连接,所述驱动链条套设置在所述第一从动轮和第二从动轮上,所述第一从动轮设置在所述第一丝杆的端部,所述第二从动轮设置在所述第二丝杆的端部;所述第一支杆和所述第二支杆的下端与带动板连接,所述带动板的下端连接在滑块上,所述滑块套设在所述第一丝杆上,所述滑块设置在所述第一导向槽或者第二导向槽内;

24.该工作方法包括下面的步骤:

25.所述驱动电机带动所述驱动齿轮转动,相应所述驱动链条进行转动,所述驱动链条带动所述第一从动轮和第二从动轮进行转动,进而使得所述第一丝杆和第二丝杆进行工作,所述第一丝杆带动所述滑块沿着所述第一导向槽移动,所述第二丝杆带动所述滑块沿着所述第二导向槽移动。

26.一个优选的方案是,所述送管组件包括导向单元和切割单元,两个导向单元设置在所述切割单元的两侧,所述导向单元包括上夹持轮和下夹持轮;所述切割单元设置有切割电机、旋转轮、凸起头、按压轮、移动板、弹簧和切割片,所述凸起头设置在所述旋转轮上,所述旋转轮与所述切割电机连接,所述按压轮设置在所述旋转轮的一侧,所述旋转轮的直径根据需要的切割的直线管体的长度而定,每当所述旋转轮转动一周能够通过所述凸起头与所述按压轮接触一次,所述切割片连接在所述移动板上,所述移动板与所述凸起头相连,所述弹簧设置在两个所述移动板之间;

27.该工作方法包括下面的步骤:

28.所述直线管体在所述导向单元的所述上夹持轮和下夹持轮之间进行传送,并且经过所述旋转轮,所述旋转轮提供动力以使得所述直线管体进行移动,并且,当所述旋转轮在转动的过程中会相应带动所述凸起头进行转动,当所述凸起头转动至所述按压轮的时候,所述按压轮会迫使所述凸起头带动所述移动板和所述切割片向所述直线管体的方向进行移动,并完成对于所述直线管体的切割过程,以得到固定长度的直线管体,而切割后的直线管的一端套设置固定在所述第一气缸的伸出段上并且等待下次的弯曲过程。

附图说明

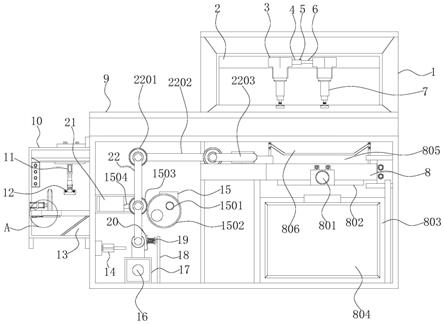

29.图1是本发明铝合金管型材的加工装置第一视角的结构示意图。

30.图2是本发明铝合金管型材的加工装置第二视角的结构示意图。

31.图3是本发明铝合金管型材的加工装置第三视角的结构示意图。

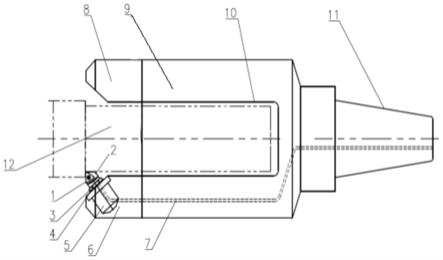

32.图4是本发明铝合金管型材的加工装置的弯曲工位局部放大的结构示意图。

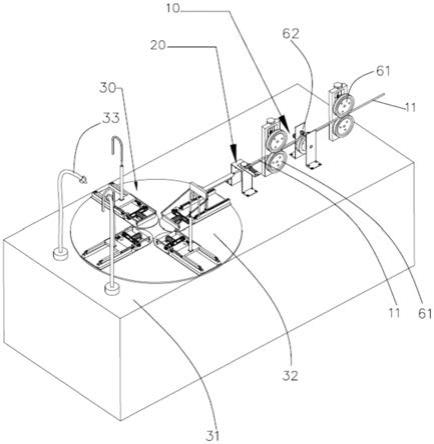

33.图5是本发明铝合金管型材的加工装置的喷涂装置局部放大的结构示意图。

34.图6是图5的部分放大结构示意图。

35.图7是本发明铝合金管型材的加工装置送管组件的结构示意图。

36.图8是本发明铝合金管型材的加工装置弯曲组件的结构示意图。

具体实施方式

37.第一实施例:

38.如图1至图8所示,本发明提供的一种铝合金管型材的加工装置,其包括送管组件10、弯曲组件20、喷涂装置30。

39.送管组件10用于分段移送特定长度的直线管体11。

40.弯曲组件20具有机架21、旋转板22、弯曲电机23、第一夹持体24、第一气缸25、第二夹持体26,弯曲电机23与旋转板22连接,第二夹持体26设置在第一气缸25的伸缩杆端部,且第一气缸25和第二夹持体26均设置在旋转板22上,第一夹持体24具有第一夹持凹槽27,第二夹持体26具有第二夹持凹槽28,第一夹持体24固定在机架21上。

41.喷涂装置30具有固定台31、转动台32、转运组件和喷雾单元33,转动台32可转动地设置在固定台31上,喷雾单元33设置在固定台31上且位于转动台32的一侧;转运组件包括基板34、第一导向槽35、第二导向槽36、驱动结构37、第一铰接杆38、第二铰接杆39、翻转板41和第二气缸42,翻转板41的第一支杆43可滑动地设置在第一导向槽35内,翻转板41的第二支杆44可滑动地设置在第二导向槽36内,第一支杆43的中部与第一铰接杆38连接,第二支杆44的中部与第二铰接杆39连接,第二气缸42设置在翻转板41上,第二气缸42具有伸出段45,伸出段45用于插入到直线管体11中。

42.本发明提供的铝合金管型材的加工装置的工作方法,其包括下面的步骤:

43.s1:第一支杆43和第二支杆44分别在第一导向槽35和第二导向槽36内滑动,进而使得翻转板41绕第一铰接杆38和第二铰接杆39进行翻转运动,并且保持翻转板41为竖直放置,此时第二气缸42的伸出段45朝向弯曲组件20;

44.s2:通过送管组件10向弯曲组件20送来一段长度的直线管体11,直线管体11沿着第一夹持体24的第一夹持凹槽27方向进行移动,且直线管体11的一端套设在伸出段45上,伸出段45能够进行伸展或者收缩以更好地插入固定住直线管体11;

45.s3:第二夹持体26通过第一气缸25的带动而朝向直线管体11进行移动,进而使得直线管体11夹持于第一夹持凹槽27和第二夹持凹槽28之间;

46.s4:弯曲电机23带动旋转板22进行转动,相应使得第二夹持体26带动直线管体11绕第一夹持体24进行旋转运动,进而把直线管体11弯曲得到弯曲管体12;

47.s5:第二气缸42的伸出段45带动弯曲管体12离开弯曲工位,驱动结构37带动第一支杆43和第二支杆44在第一导向槽35和第二导向槽36内进行滑动,使得翻转板41水平放置,此时第二气缸42为竖直放置,且通过伸出段45把弯曲管体12悬挂在上端;

48.s6:转动台32进行转动,相应带动转运组件和弯曲管体12向下游一侧进行转动,当转动至喷雾单元33完成对于弯曲管体12外壁表面的材料喷涂保护过程;把喷涂完成的弯曲管体12从伸出段45取下,然后通过转动台32的转动预备下一次的接取直线管体11的过程,以实现连续化管体弯曲和喷涂的效果。

49.第二实施例:

50.如图4和图5所示,驱动结构包括驱动电机51、驱动齿轮52、驱动链条53、第一从动轮54、第二从动轮55、第一丝杆56和第二丝杆57,驱动电机51、驱动齿轮52和驱动链条53依次连接,驱动链条53套设置在第一从动轮54和第二从动轮55上,第一从动轮54设置在第一丝杆56的端部,第二从动轮55设置在第二丝杆57的端部;第一支杆43和第二支杆44的下端与带动板58连接,带动板58的下端连接在滑块59上,滑块59套设在第一丝杆56上,滑块59设置在第一导向槽35或者第二导向槽36内;

51.该工作方法包括下面的步骤:

52.驱动电机51带动驱动齿轮52转动,相应驱动链条53进行转动,驱动链条53带动第一从动轮54和第二从动轮55进行转动,进而使得第一丝杆56和第二丝杆57进行工作,第一丝杆56带动滑块59沿着第一导向槽35移动,第二丝杆57带动滑块59沿着第二导向槽36移动。

53.第三实施例:

54.如图6所示,送管组件10包括导向单元61和切割单元62,两个导向单元61设置在切割单元62的两侧,导向单元61包括上夹持轮63和下夹持轮64;切割单元62设置有切割电机65、旋转轮66、凸起头67、按压轮68、移动板69、弹簧71和切割片72,凸起头67设置在旋转轮66上,旋转轮66与切割电机65连接,按压轮68设置在旋转轮66的一侧,旋转轮66的直径根据需要的切割的直线管体11的长度而定,每当旋转轮66转动一周能够通过凸起头67与按压轮68接触一次,切割片72连接在移动板69上,移动板69与凸起头67相连,弹簧71设置在两个移动板69之间;

55.该工作方法包括下面的步骤:

56.直线管体11在导向单元61的上夹持轮63和下夹持轮64之间进行传送,并且经过旋转轮66,旋转轮66提供动力以使得直线管体11进行移动,并且,当旋转轮66在转动的过程中会相应带动凸起头67进行转动,当凸起头67转动至按压轮68的时候,按压轮68会迫使凸起头67带动移动板69和切割片72向直线管体11的方向进行移动,并完成对于直线管体11的切割过程,以得到固定长度的直线管体11,而切割后的直线管的一端套设置固定在第一气缸25的伸出段45上并且等待下次的弯曲过程。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。