1.本技术涉及激光加工技术领域,具体涉及一种激光加工装置、方法及系统。

背景技术:

2.传统技术中的显示面板包括玻璃基板、柔性衬底、显示层;其中,玻璃基板上覆盖有柔性衬底,一般为聚酰亚胺(polyimide,有时简写为pi),厚度在2

‑

10um,其上制作有线路,与上方的显示层相连,控制显示层进行工作。

3.而为了实现大屏显示,通常采用小屏拼接的做法,即将多个较小的显示面板拼接,形成一个大的显示面板,但拼接处存在缝隙,当缝隙较大时,则会影响观感。

4.为了减少拼接缝,需要在显示面板的侧面和背面也设置线路,则需要将制作有线路的柔性衬底在显示面板的玻璃基板的边缘弯曲后包裹住玻璃基板的侧面和部分背面,这样就使得显示面板的侧面和背面也具备了线路,拼接后,显示面板的驱动电路则可设置在显示面板的背面,从而减小拼接缝。

5.因此,需要提供一种能够精准剥离玻璃基板上的柔性衬底的激光加工装置。

技术实现要素:

6.本技术提供了一种能够精准剥离玻璃基板上的柔性衬底,以减小显示面板拼接时的拼接缝的激光加工装置。

7.一种激光加工装置,包括:

8.红外激光器,用于出射红外激光束,所述红外激光束用于切割目标显示面板的边缘区域的玻璃基板;

9.紫外激光器,用于出射第一紫外激光束和第二紫外激光束,所述第一紫外激光束用于切割所述目标显示面板的边缘区域的柔性衬底的边角,所述第二紫外激光束用于将所述边缘区域的柔性衬底由玻璃基板剥离;

10.加工平台,所述加工平台包括承物台和平移组件,所述承物台用于承载固定目标显示面板,所述平移组件用于平移所述目标显示面板;

11.控制器,与所述红外激光器、所述紫外激光器以及所述平移组件电连接。

12.在其中一个实施例中,所述装置还包括依次位于所述红外激光束光路上的第一光整形装置和第一聚焦镜;

13.所述第一光整形装置用于将所述红外激光束整形为贝塞尔光束;

14.第一聚焦镜用于将所述红外激光束聚焦至所述玻璃基板内部进行切割。

15.在其中一个实施例中,所述装置还包括:

16.位于所述第一紫外激光束的光路上的第二聚焦镜,用于将所述第一紫外激光束聚焦至所述柔性衬底,对所述目标显示面板的边缘区域的柔性衬底的边角进行切割;

17.位于所述第二紫外激光束的光路上的第二光整形装置,用于将所述第二紫外激光束的光斑整形为的长方形平顶光斑,所述第二紫外激光束用于将所述边缘区域的柔性衬底

由玻璃基板剥离。

18.在其中一个实施例中,所述第一紫外激光束和第二紫外激光束为分光后的不同子光束;

19.所述装置还包括:

20.位于所述紫外激光束出光方向上的分光元件,所述分光元件用于将所述紫外激光束分光为第一紫外激光束和第二紫外激光束;

21.与所述控制器电连接的光闸,用于控制所述第一紫外激光束和第二紫外激光束的通断。

22.在其中一个实施例中,所述第一紫外激光束和第二紫外激光束为同一光束的不同时序;

23.装置还包括:

24.与控制器电连接的切换装置,所述切换装置用于切换所述第二聚焦镜或第二光整形装置至所述紫外激光束的光路上。

25.在其中一个实施例中,所述紫外激光器为紫外皮秒激光器或紫外飞秒激光器,所述紫外激光束的波长为340nm至355nm。

26.在其中一个实施例中,所述承物台还包括真空吸附装置,所述真空吸附装置用于将所述目标显示面板固定在所述承物台上。

27.在其中一个实施例中,所述红外激光束由所述玻璃基板入射;所述第一紫外激光束由所述柔性衬底入射;所述第二紫外激光束由所述玻璃基板入射。

28.在其中一个实施例中,所述装置还包括与所述控制器电连接的图像传感器,所述图像传感器的视场角覆盖所述承物台上固定的目标显示面板,用于采集所述目标显示面板的图像;

29.所述控制器用于识别所述目标显示面板的图像中的标识图案,根据所述标识图案定位所述目标显示面板。

30.基于前述的激光加工装置,本技术还提供了一种能够精准剥离玻璃基板上的柔性衬底,以减小显示面板拼接时的拼接缝的激光加工方法。

31.一种激光加工方法,包括:

32.获取所述图像传感器采集的所述目标显示面板的图像;

33.识别所述图像中的标识图案,根据所述标识图案确定所述目标显示面板的位置信息;

34.根据所述位置信息控制所述紫外激光器出射所述第一紫外激光束,对所述目标显示面板的边缘区域的柔性衬底的边角进行切割;

35.根据所述位置信息控制所述红外激光器出射所述红外激光束,对所述目标显示面板的边缘区域的玻璃基板进行切割;

36.根据所述位置信息控制所述紫外激光器出射所述第二紫外激光束,将所述边缘区域的柔性衬底由玻璃基板剥离。

37.在其中一个实施例中,所述根据所述标识图案确定所述目标显示面板的位置信息还包括:

38.控制所述平移组件移动所述承物台,对所述目标显示面板的位置进行调整。

39.基于前述的激光加工装置,本技术还提供了一种能够精准剥离玻璃基板上的柔性衬底,以减小显示面板拼接时的拼接缝的激光加工系统。

40.一种激光加工系统,包括:

41.图像传感器,用于采集目标显示面板的图像;

42.控制器,用于识别所述目标显示面板的图像中的标识图案,根据所述标识图案确定所述目标显示面板的位置信息;根据所述位置信息控制所述紫外激光器出射所述第一紫外激光束,对所述目标显示面板的边缘区域的柔性衬底的边角进行切割;根据所述位置信息控制所述红外激光器出射所述红外激光束,对所述目标显示面板的边缘区域的玻璃基板进行切割;根据所述位置信息控制所述紫外激光器出射所述第二紫外激光束,将所述边缘区域的柔性衬底由玻璃基板剥离。

43.在其中一个实施例中,所述控制器还用于根据所述位置信息控制所述平移组件移动所述承物台,对所述目标显示面板的位置进行调整。

44.采用了上述激光加工装置、方法及系统之后,可通过第一紫外激光束lu1对显示面板的边缘区域的柔性衬底的边角进行精准切割,通过红外激光束lr对显示面板的边缘区域的玻璃基板进行精准切割,通过第二紫外激光束lu2对显示面板的边缘区域的柔性衬底进行精准剥离。剥离后的柔性衬底可弯折包裹住显示面板的侧面和背面,使得柔性衬底上的线路层由显示面板的正面延伸至显示面板的侧面和背面,从而在拼接时,可使得显示面板的驱动电路可以设置在背面,从而减小了拼接缝的大小。

附图说明

45.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

46.图1为mini led显示面板正面示意图;

47.图2为mini led显示面板分层示意图;

48.图3为拼接用mini led显示面板正面刻蚀轨迹示意图;

49.图4为拼接用mini led显示面板侧面刻蚀轨迹示意图;

50.图5为拼接用mini led显示面板正面(背面)和侧面刻蚀轨迹示意图;

51.图6为一个实施例中边缘区域进行了pi剥离后的显示面板效果图;

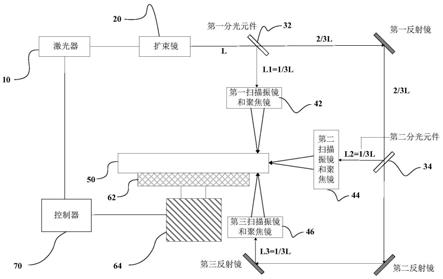

52.图7为一个实施例中一种激光加工装置示意图;

53.图8为一个实施例中红外激光束lr切割玻璃基板示意图;

54.图9为一个实施例中红外激光束lr切割玻璃基板的切割路径示意图;

55.图10为一个实施例中第一紫外激光束lu1切割柔性衬底边角的示意图;

56.图11为一个实施例中第一紫外激光束lu1切割柔性衬底边角的切割路径示意图;

57.图12为一个实施例中第二紫外激光束lu2剥离显示面板边缘的柔性衬底的示意图;

58.图13为一个实施例中第二紫外激光束lu2剥离显示面板边缘的柔性衬底的剥离路径示意图;

59.图14为一个实施例中切换光路生成第一紫外激光束lu1的示意图;

60.图15为一个实施例中切换光路生成第二紫外激光束lu2的示意图;

61.图16为另一个实施例中切换光学器件生成第一紫外激光束lu1的示意图;

62.图17为玻璃基材光谱透射率和柔性衬底光谱吸收率的对比示意图;

63.图18为一个实施例中显示面板上的标识图案的示意图;

64.图19为一个实施例中正面、侧面和背面包裹了设置有线路层的柔性衬底的显示面板的示意图。

具体实施方式

65.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本技术保护的范围。

66.需要说明,若本技术实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

67.另外,若本技术实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本技术要求的保护范围之内。

68.现有的mini led显示面板结构如图1所示,单片的mini led显示面板的正面包括显示区域和边缘区域,如图2所示,显示区域由下至上依次包括玻璃基板、柔性衬底、线路层、tft(英文:thin film transistor,中文:薄膜晶体管)层、led显示层和保护层。线路层为tft层供电,tft层则控制led显示层的mini led芯片发光。以往常见的显示面板大多将驱动ic或其绑定线路放置在面板的正面,会占据一定的边缘区域,为了能够减少mini led显示面板拼接时拼接缝的大小,主要手段是减少边缘区域的面积,这就需要将驱动ic放置于显示面板的背面,为了解决此问题,如图3、图4、图5和图6所示,可先在mini led显示面板的边缘区域剥离部分柔性衬底,弯曲后包裹住显示面板的侧面和部分背面,然后在显示面板的正面边缘区域、侧面和背面的柔性衬底上均制成线路,通过这些线路实现放置于背面的驱动ic与显示区域的电连接。这样拼接时,相邻的mini led显示面板间的宽度就只有不到0.5毫米,可以大大提高视觉效果。

69.为方便将显示面板的柔性衬底和玻璃基板剥离,以制成包裹玻璃基板的侧面和背面的柔性衬底,本发明特提出了一种激光加工装置以及基于该激光加工装置的激光加工方法与系统。

70.具体的,在一个实施例中,如图7所示,该激光加工装置包括:

71.红外激光器10,用于出射红外激光束lr,红外激光束lr用于切割目标显示面板50的边缘区域的玻璃基板。

72.参考图8和图9所示,以矩形的目标显示面板为例,目标显示面板包括显示区域和边缘区域,显示区域即为tft层、led芯片层等。边缘区域则只有玻璃基板和覆盖在玻璃基板上刻蚀有线路的柔性衬底,红外激光束lr沿着设定的目标显示面板四边的边缘区域上的切割轨迹相对目标显示面板移动,即可将边缘区域的玻璃基板沿切割轨迹切割开来。

73.具体的,如图7所示,红外激光束lr的光路上还设置有第一光整形装置12和第一聚焦镜14(图中未示出)。第一光整形装置12用于将红外激光束lr整形为贝塞尔光束,贝塞尔光束能量密度集中在焦深范围内,超出焦深范围其能量迅速衰减,故可实现严格控制加工深度,避免损伤其他材料。第一光整形装置12,还可通过光学器件灵活调节其焦深长度,以适应不同厚度产品的切割。

74.第一聚焦镜14用于将红外激光束lr聚焦至玻璃基板内部进行切割。第一聚焦镜14可提高切割处红外激光束lr的能量密度,加工效率高。

75.优选的,红外激光束lr由玻璃基板入射。参考图8所示,红外激光束lr由玻璃基板入射可防止红外激光束lr被柔性衬底过度吸收而造成柔性衬底被损坏。也就是说,在实际应用中,红外激光束lr优选为由上自下竖直出射,在使用红外激光束lr切割玻璃基板时,最好是显示面板的背面向上,从而使得红外激光束lr由玻璃基板入射对目标显示面板的边缘区域的玻璃基板进行切割。

76.需要说明的是,在其他实施例中,该装置还可在红外激光束lr的光路上设置反射镜或振镜(图7中未示出)。设置反射镜,可根据需要改变红外激光束lr的出光方向;设置振镜,可对红外激光束lr的出光方向进行控制,从而实现扫描切割。

77.紫外激光器20,用于出射第一紫外激光束lu1和第二紫外激光束lu2,第一紫外激光束lu1用于切割目标显示面板的边缘区域的柔性衬底的边角。

78.参考图10和图11所示,仍以矩形的目标显示面板为例,目标显示面板包括显示区域和边缘区域,为了将柔性衬底弯曲后包裹住侧面和背面的玻璃基板,如图6所示,需要将多出来的边角区域切割掉。参考图11所示,矩形显示面板的四个顶角处均有需要切割掉的边角区域(为方便说明,图中仅标记了左上角的边角,实际上四个顶角均有相应的边角区域),可按照预设的边角切割线对边角区域的柔性衬底进行切割。

79.优选的,参考图10所示,第一紫外激光束lu1由柔性衬底入射,也就是说,由显示面板的正面入射切割边角的柔性衬底。lu1按照预设的切割路径切割后,显示面板边角的柔性衬底即与待弯折的柔性衬底部分脱离。

80.在本实施例中,第二紫外激光束lu2用于将边缘区域的柔性衬底由玻璃基板剥离。

81.参考图12和图13所示,第二紫外激光束lu2的圆形或椭圆形高斯光斑可优选地被整形为长方形平顶光斑,然后沿着边缘区域扫描(为方便说明,图中仅标识了矩形显示面板一边的lu2剥离路径,实际中,lu2剥离路径会沿着矩形显示面板四边的每一边扫描进行剥离),长方形平顶光斑的焦点可设置为柔性衬底和玻璃基板贴合处,贴合处的柔性衬底吸收了第二紫外激光束lu2的能量后则会脱离贴合的玻璃基板,从而实现边缘区域的柔性衬底在玻璃基板上的剥离。

82.优选的,如图12所示,第二紫外激光束lu2由玻璃基板入射,也就是说,第二紫外激光束lu2由显示面板的背面入射。

83.具体的,可采用多种光路实现第一紫外激光束lu1的切割和第二紫外激光束lu2的

剥离,在一个实施例中,参考图14所示,该装置还包括:

84.位于第一紫外激光束lu1的光路上的第二聚焦镜22,用于将第一紫外激光束lu1聚焦至柔性衬底,对目标显示面板的边缘区域的柔性衬底的边角进行切割。第二聚焦镜22将第一紫外激光束lu1聚焦至边角处的柔性衬底进行切割,可提高切割处第一紫外激光束lu1的能量密度,加工效率高。

85.位于第二紫外激光束lu2的光路上的第二光整形装置24,用于将第二紫外激光束lu2的光斑整形为长方形平顶光斑,第二紫外激光束lu2用于将边缘区域的柔性衬底由玻璃基板剥离。

86.采用第二光整形装置24将第二紫外激光束lu2的圆形或椭圆形高斯光斑整形为长方形平顶光斑,加大了扫描面积,可以提高激光剥离的效率;并且,长方形平顶光斑将激光功率密度均一化,可以有效提高加工效果的均匀性。

87.另外,在本实施例中,第一紫外激光束lu1和第二紫外激光束lu2为分光后的不同子光束,也就是说,紫外激光器20发出的紫外激光束被分光为两束子激光束,分别为第一紫外激光束lu1和第二紫外激光束lu2;第一紫外激光束lu1经第二聚焦镜22聚焦,用于切割边角处的柔性衬底,第二紫外激光束lu2经第二光整形装置24整形,使得光斑整形为长方形平顶光斑,用于对显示面板边缘区域的柔性衬底进行剥离。

88.具体的,如图14所示,该装置还包括位于紫外激光束出光方向上的分光元件26(图中未示出),分光元件用于将紫外激光束分光为第一紫外激光束lu1和第二紫外激光束lu2,可以是介质膜反射镜、立方分光棱镜或衍射光学元件中的一种。该装置还包括光闸27(图中未示出),用于控制第一紫外激光束lu1和第二紫外激光束lu2的通断。

89.也就是说,在进行至对显示面板的边角的柔性衬底进行切割的工艺时,可控制光闸27导通第一紫外激光束lu1,使其经过第二聚焦镜22聚焦后在对显示面板的边角的柔性衬底进行切割;在进行至对显示面板的边缘区域的柔性衬底进行剥离的工艺时,可控制光闸27导通第二紫外激光束lu2,使其经过第二光整形装置24整形为长方形平顶光斑后在对显示面板的边缘区域的柔性衬底进行剥离。

90.在另一个实施例中,第一紫外激光束lu1和第二紫外激光束lu2为同一光束的不同时序。也就是说,使用同一束紫外激光器20发出的紫外激光束进行切割和剥离:在进行至对显示面板的边角的柔性衬底进行切割的工艺时,可将紫外激光器20发出的紫外激光束lu作为第一紫外激光束lu1,使其经过第二聚焦镜22聚焦后在对显示面板的边角的柔性衬底进行切割;在进行至对显示面板的边缘区域的柔性衬底进行剥离的工艺时,可将紫外激光器20发出的紫外激光束lu作为第二紫外激光束lu2,使其经过第二光整形装置24整形为长方形平顶光斑后在对显示面板的边缘区域的柔性衬底进行剥离。

91.具体的,参考图14、图15和图16所示,在该实施例中,该装置还包括切换装置28,切换装置28用于切换第二聚焦镜22或第二光整形装置24至紫外激光束的光路上。图14、图15和图16分别展示了切换装置28两种形态。

92.在图14和图15中,切换装置28为可旋转的反射镜,在进行至对显示面板的边角的柔性衬底进行切割的工艺时,切换装置28可旋转反射镜的镜面将紫外激光器20发出的紫外激光束lu反射至第二聚焦镜22所在的光路中作为第一紫外激光束lu1;在进行至对显示面板的边缘区域的柔性衬底进行剥离的工艺时,切换装置28可旋转反射镜的镜面将紫外激光

器20发出的紫外激光束lu反射至第二光整形装置24所在的光路中作为第二紫外激光束lu2。也就是说图14和图15展示了一种通过切换光路来时序地将紫外激光器20发出的紫外激光束lu既作为第一紫外激光束lu1进行切割也作为第二紫外激光束lu2进行剥离的实施方式。

93.而在图16中,切换装置28为可旋转切换的支架,第二聚焦镜22和第二光整形装置24分别设置在该支架的两臂上,切换装置28可通过旋转两臂切换第二聚焦镜22或第二光整形装置24处于紫外激光器20发出的紫外激光束lu的光路上,使得紫外激光束lu在经过第二聚焦镜22时,作为第一紫外激光束lu1进行切割;紫外激光束lu在经过第二光整形装置24时,作为第一紫外激光束lu2进行剥离。

94.在进行至对显示面板的边角的柔性衬底进行切割的工艺时,切换装置28可旋转使得第二聚焦镜22处于紫外激光器20发出的紫外激光束lu的光路上,此时,紫外激光束lu作为第一紫外激光束lu1用于切割;在进行至对显示面板的边缘区域的柔性衬底进行剥离的工艺时,切换装置28可旋转使得第二光整形装置24处于紫外激光器20发出的紫外激光束lu的光路上,此时,紫外激光束lu作为第二紫外激光束lu2用于剥离。也就是说图16展示了一种通过时序切换光学元器件来将紫外激光器20发出的紫外激光束lu既作为第一紫外激光束lu1进行切割也作为第二紫外激光束lu2进行剥离的实施方式。

95.需要说明的是,在其他实施例中,该装置还可在第一紫外激光束lu1或第二紫外激光束lu2的光路上设置反射镜或振镜(图中未示出)。设置反射镜,可根据需要改变第一紫外激光束lu1或第二紫外激光束lu2的出光方向;设置振镜,可对第一紫外激光束lu1或第二紫外激光束lu2的出光方向进行控制,从而实现扫描切割或扫描剥离。

96.本实施例中,紫外激光器20优选为采用超短脉冲的皮秒紫外激光器或飞秒紫外激光器,例如,激光束可优选波长为200

‑

400nm的紫外激光束,脉冲宽度可优选为1

‑

50ps的皮秒激光器,或20

‑

200fs的飞秒激光器。采用超短脉冲的皮秒或飞秒激光束进行加工,可以降低激光加工热影响,获得良好的加工效果。

97.优选的,紫外激光器20发出的紫外激光束的波长优选为340nm至355nm。传统技术中,业内常见的pi剥离工艺采用308nm准分子激光器,但成本高,占地面积大,且常常需要进行气体更换,维护困难。而本实施例中,采用波长为340nm至355nm的紫外激光束,进一步的,选用343nm/355nm的紫外激光束,参考图17所示,常见的聚酰亚胺材质的柔性衬底pi层对于308nm和343nm的激光束吸收率相近,使得采用343nm的激光束对pi进行切割或玻璃的效率相对于308nm的激光束相近,而343nm的激光束相对于308nm的激光束对于玻璃基板的穿透率更高,使得采用343nm的激光束的能量损耗更低。

98.如图7所示,本实施例中的激光加工装置还包括加工平台30(图中未示出),加工平台30包括承物台32和平移组件34,承物台32用于承载固定目标显示面板50,平移组件34用于平移目标显示面板。平移组件34可以是丝杆步进电机驱动的沿x、y和z轴方向的滑轨和滑块,旋转组件64(图中未示出)设置在滑块上,从而带动承物台上的显示面板也能够沿x、y和z轴方向平移。

99.优选的,承物台32还包括真空吸附装置(图中未示出),真空吸附装置用于将目标显示面板50固定在承物台上。具体的,承物台32的台面上可设置多个与空气压缩机或气泵导通的通孔,目标显示面板放置在承物台32上后,空气压缩机或气泵工作抽出气体,即可将

目标显示面板紧密吸附在承物台32的台面上。相较于吸盘吸附的方案,由于吸盘为柔性材料,较难保证目标显示面板固定后为水平状态。而采用本方案,吸附前和吸附后承物台32的台面和目标显示面板的底面之间不存在柔性的填充物,因此能够保证目标显示面板水平,从而提高加工精度。

100.如图7所示,本实施例中的激光加工装置还包括控制器40,控制器40与红外激光器10、紫外激光器20以及平移组件34电连接。控制器40可控制红外激光器10和紫外激光器20按照预定参数发射激光,以及控制平移组件沿x、y或z轴方向移动调整显示面板的位置。在红外激光束和紫外激光束的光路上设置有振镜的实施例中,控制器40还可与振镜电连接,从而控制激光束的方向进行扫描。在设置有光闸27的实施例中,还可与光闸27电连接,用于控制第一紫外激光束lu1和第二紫外激光束lu2的通断。在设置有切换装置28的实施例中,还可与切换装置28电连接,用于控制紫外激光束lu切换为第一紫外激光束lu1或第二紫外激光束lu2。

101.进一步的,本实施例中,参考图7所示,该装置还包括与控制器40电连接的图像传感器60,图像传感器60的视场角覆盖承物台32上固定的目标显示面板50,用于采集目标显示面板50的图像。

102.控制器40还用于识别目标显示面板50的图像中的标识图案,根据标识图案定位目标显示面板。

103.优选的,图像传感器60设置在承物台的正上方,目标显示面板位于图像传感器60的视野的中心处。在本实施例中,需要说明的是,图像传感器60覆盖承物台32显示面板的方式可以有多种:当图像传感器60视场角较大时,可直接覆盖显示面板;当图像传感器60的视场角较小时,可将图像传感器60设置在滑轨或其他移动组件上,通过在滑轨移动图像传感器60改变其方位而将其视场角覆盖显示面板;当图像传感器60的视场角较小时,还可通过平移组件34移动显示面板,使其正面可通过移动处于图像传感器60的视场角之下;或者还可通过添加其他增加视场角的光学器件扩大图像传感器60视场角来覆盖显示面板。

104.标识图案在目标显示面板上的相对位置固定,如图18中,标识图案1的矩形条、标识图案2和3的圆点距离显示面板边缘的距离是预先设置参数固定的,控制器40经过图像处理,识别该标识图案的位置即可对显示面板的摆放位置,以及显示区域和边缘区域进行定位;同时,也可通过平移组件34移动承物台32调整显示面板的位置。

105.控制器40通过识别标识图案对显示面板定位之后,即可设定如图9、图11和图13中的lr切割路径、lu1切割路径以及lu2剥离路径,设定完毕后,通过控制振镜控制激光束方向进行扫描,或者通过控制平移组件34移动承物台32使得激光束的光斑与显示面板产生符合lr切割路径、lu1切割路径或lu2剥离路径相对运动,即可实现显示面板玻璃基板的切割,显示面板边角的柔性衬底的切割以及显示面板边缘区域柔性衬底的剥离。

106.本发明基于前述的激光加工装置,在一个实施例中,还提出了一种激光加工方法,该方法的执行基于前述激光刻蚀装置中的控制器40,可依赖于消息机制的计算机程序或信号机制的信号控制系统,具体的,如图11所示,包括:

107.步骤s102:获取所述图像传感器采集的目标显示面板的图像。

108.为方便描述,以世界坐标系为方位描述基准,承物台32的台面为水平状态,目标显示面板50正面向上放置在承物台32的台面上,并通过真空吸附装置固定。位于显示面板正

上方的图像传感器60即可拍摄到显示面板的正面图像。显示面板的正面可预先设定一个或一个以上的标识图案,例如,参考图18所示,标识图案可以是矩形的、圆点型或其他形状的,优选的,标识图案设置在显示面板的边缘区域,不会影响显示区域的光显示效果;且由于显示面板边缘区域为透明基板,因此标识图案设置在显示面板的正面、背面或透明基板内部均可。

109.标识图案在显示面板上的相对位置固定,如图18中,标识图案1的矩形条、标识图案2和3的圆点距离显示面板边缘的距离是预先设置参数固定的,控制器经过图像处理,识别该标识图案的位置即可对显示面板的摆放位置,以及显示区域和边缘区域进行定位。

110.进一步的,控制器可控制平移组件移动承物台,对目标显示面板的位置进行调整。当目标显示面板在承物台上摆放存在误差时,控制器通过控制平移组件结合图像传感器实时反馈的图像即可调整目标显示面板至较佳位置,从而提高了良品率。

111.控制器通过图像识别确认了目标显示面板的位置信息之后,即可设定相应的切割路径和剥离路径。参考图9、图11和图13所示,控制器可相应地设定lr切割路径、lu1切割路径和lu2剥离路径。

112.步骤s106:根据位置信息控制紫外激光器出射所述第一紫外激光束,对目标显示面板的边缘区域的柔性衬底的边角进行切割。

113.在采用了分光元件26的实施例中,控制器即可控制紫外激光器20工作出射紫外激光束lu,紫外激光束lu经分光元件26分光为第一紫外激光束lu1和第二紫外激光束lu2,控制器控制光闸27开启第一紫外激光束lu1,关闭第二紫外激光束lu2。第一紫外激光束lu1经第二聚焦镜22聚焦后即可对目标显示面板的边缘区域的柔性衬底的边角进行切割。参考图9、图11和图13所示,切割路径即可按照预设的lu1切割路径进行切割。控制器可通过控制振镜或者移动平移组件使得第一紫外激光束lu1的光斑在柔性衬底的边角处产生相对运动,相对运动的轨迹即为预设的lu1切割路径。

114.在采用了切换装置28的实施例中,控制器即可控制紫外激光器20工作出射紫外激光束lu,控制器控制切换装置28将第二聚焦镜22切换至紫外激光束lu的光路上,此时,紫外激光束lu作为第一紫外激光束lu1进行切割。参考图9、图11和图13所示,切割路径即可按照预设的lu1切割路径进行切割。控制器可通过控制振镜或者移动平移组件使得第一紫外激光束lu1的光斑在柔性衬底的边角处产生相对运动,相对运动的轨迹即为预设的lu1切割路径。

115.步骤s108:根据位置信息控制红外激光器出射红外激光束,对目标显示面板的边缘区域的玻璃基板进行切割。

116.控制器可控制红外激光器10工作出射红外激光束lr,红外激光束lr经第一光整形装置12整形为贝塞尔光束,并经第一聚焦镜14聚焦后即可对目标显示面板的边缘区域的玻璃基板进行切割。参考图11和图13所示,切割路径即可按照预设的lr切割路径进行切割。控制器可通过控制振镜或者移动平移组件使得红外激光束lr的光斑在玻璃基板上产生相对运动,相对运动的轨迹即为预设的lr切割路径。

117.优选的,可在执行步骤s108之前将目标显示面板翻面,使得目标显示面板背面向上,即目标显示面板的玻璃基板处于顶层。此时红外激光束lr由目标显示面板的玻璃基板入射进行切割。

118.步骤s110:根据位置信息控制紫外激光器出射第二紫外激光束,将边缘区域的柔性衬底由玻璃基板剥离。

119.在采用了分光元件26的实施例中,控制器即可控制紫外激光器20工作出射紫外激光束lu,紫外激光束lu经分光元件26分光为第一紫外激光束lu1和第二紫外激光束lu2,控制器控制光闸27关闭第一紫外激光束lu1,开启第二紫外激光束lu2。第二紫外激光束lu2经第二光整形装置24整形为长方形平顶光斑后,即可对边缘区域的柔性衬底进行剥离。参考图13所示,剥离路径即可按照预设的lu2剥离路径进行剥离。控制器可通过控制振镜或者移动平移组件使得第二紫外激光束lu2的长方形平顶光斑在柔性衬底和玻璃基板的贴合处产生相对运动,相对运动的轨迹即为预设的lu2剥离路径。

120.在采用了切换装置28的实施例中,控制器即可控制紫外激光器20工作出射紫外激光束lu,控制器控制切换装置28将第二聚焦镜22切换至紫外激光束lu的光路上,此时,紫外激光束lu作为第一紫外激光束lu1进行切割。参考图13所示,剥离路径即可按照预设的lu2剥离路径进行剥离。控制器可通过控制振镜或者移动平移组件使得第二紫外激光束lu2的长方形平顶光斑在柔性衬底和玻璃基板的贴合处产生相对运动,相对运动的轨迹即为预设的lu2剥离路径。

121.优选的,可在执行步骤s110的过程中保持目标显示面板背面向上,即目标显示面板的玻璃基板处于顶层。此时第二紫外激光束lu2由目标显示面板的玻璃基板入射进行剥离。

122.需要说明的是,上述步骤也可以按照步骤s102、步骤s104、步骤s108、步骤s106和步骤s110的顺序执行,在执行过程中,优选的,保证红外激光束lr由玻璃基板入射;第一紫外激光束lu1由柔性衬底入射;第二紫外激光束lu2由玻璃基板入射。可通过翻转目标显示面板使其正面向上或背面向上即可。

123.执行完上述步骤s102、步骤s104、步骤s106、步骤s108和步骤s110之后,再经过裂片等工序,即可将目标显示面板边缘区域的柔性衬底切割掉,并将边缘区域的柔性衬底由玻璃基板上剥离掉,最终即可形成如图6所示显示面板的形态。在该形态下,再将边缘区域的柔性衬底向玻璃基板上弯折包裹,如图19所示,即可使得柔性衬底上的线路层由显示面板的正面延伸至显示面板的侧面和背面,从而在拼接时,可使得显示面板的驱动电路可以设置在背面,从而减小了拼接缝的大小。

124.本发明基于前述的激光加工装置,在一个实施例中,还提出了一种激光加工系统,具体的,如图7所示,包括:

125.图像传感器60,用于采集目标显示面板的图像。

126.控制器40,用于识别目标显示面板的图像中的标识图案,根据标识图案确定目标显示面板的位置信息;根据位置信息控制紫外激光器出射第一紫外激光束,对目标显示面板的边缘区域的柔性衬底的边角进行切割;根据位置信息控制红外激光器出射红外激光束,对目标显示面板的边缘区域的玻璃基板进行切割;根据位置信息控制紫外激光器出射第二紫外激光束,将边缘区域的柔性衬底由玻璃基板剥离。

127.在一个实施例中,控制器40还用于根据位置信息控制平移组件移动承物台,对目标显示面板的位置进行调整。

128.采用了上述激光加工装置、方法及系统之后,可通过第一紫外激光束lu1对显示面

板的边缘区域的柔性衬底的边角进行精准切割,通过红外激光束lr对显示面板的边缘区域的玻璃基板进行精准切割,通过第二紫外激光束lu2对显示面板的边缘区域的柔性衬底进行精准剥离。剥离后的柔性衬底可弯折包裹住显示面板的侧面和背面,使得柔性衬底上的线路层由显示面板的正面延伸至显示面板的侧面和背面,从而在拼接时,可使得显示面板的驱动电路可以设置在背面,从而减小了拼接缝的大小。

129.以上仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。