1.本发明涉及机械加工领域,具体是涉及一种基于智能制造的联轴器自动生产加工设备。

背景技术:

2.现有联轴器自动生产加工设备仅能自动生产,而无法完成对产品质量的长时间保证,大多数的质量保证靠人工检验,而人工检验受到人为限制,且漏检率高,而少数自动检验装置也是在生产完成后才对产品进行检验,在检验到不合格产品时,需要停下机器,对已生产的产品进行检验并处理,产生批量不良产品,既浪费大量时间,又造成大量损失。故此提出一种可以在加工过程中及时检验产品质量的联轴器自动生产加工设备。

技术实现要素:

3.为解决上述技术问题,提供一种基于智能制造的联轴器自动生产加工设备。

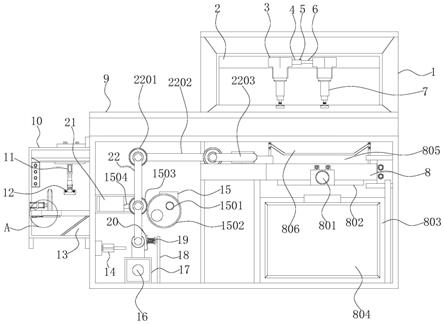

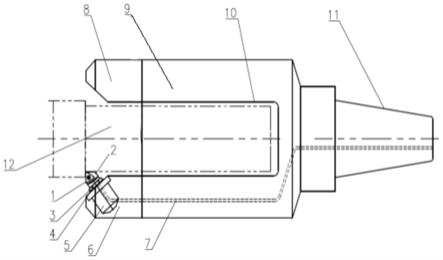

4.为达到以上目的,本发明采用的技术方案为:一种基于智能制造的联轴器自动生产加工设备,包括:中央控制系统,中央控制系统用于信息处理和自动生产加工设备的启停;所述自动生产加工设备还包括数控机床,数控机床设有两个,数控机床包括有:加工装置,加工装置用于对产品进行加工;检验装置,检验装置用于对加工后的产品进行检验,检验装置可拆卸的安装在数控机床上,检验装置包括有第一检验轴、第二检验轴和位移传感器,第一检验轴和第二检验轴可拆卸的安装在数控机床上,第一检验轴和第二检验轴呈圆柱体,第一检验轴的外径为生产联轴器的轴孔直径下公差,第二检验轴的外径为生产联轴器的轴孔直径上公差,位移传感器安装在数控机床上,第一检验轴、第二检验轴和位移传感器可以沿竖直方向做同步位移,位移传感器用于测量位移量;机床驱动装置,机床驱动装置用于驱动加工装置和检验装置;指示灯,指示灯用于显示数控机床状态。

5.优选的,所述加工装置包括有:钻头固定架,钻头固定架固定安装在数控机床上;钻头旋转轴,钻头旋转轴转动连接在钻头固定架上,钻头旋转轴轴线竖直设置,钻头旋转轴与指示灯固定连接钻头旋转轴可通过指示灯的驱动沿竖直方向运动;钻头安装座,钻头安装座固定安装在钻头旋转轴上,钻头安装座整体呈圆盘状,钻头安装座轴线与钻头旋转轴共线;加工钻头,加工钻头可转动的安装在钻头安装座上,加工钻头轴线竖直设置,加工钻头与指示灯固定连接,加工钻头可通过指示灯的驱动而旋转;切削刀,切削刀固定安装在钻头安装座上,切削刀轴线竖直设置;三爪卡盘,三爪卡盘安装在数控机床上,三爪卡盘用于夹持待加工的联轴器。

6.优选的,自动生产加工设备还包括移料装置,移料装置包括振动盘、移料机械手和下料机械手,振动盘设有两个,振动盘设置在数控机床左方,振动盘用于盛放和运输待加工的工件,移料机械手设有两个,移料机械手用于转移工件,移料机械手可将工件从振动盘移动到三爪卡盘;下料机械手与移料机械手结构相同,下料机械手用于下料,振动盘、移料机械手和下料机械手都与中央控制系统电性连接。

7.优选的,所述移料装置还包括有机械手安装座,机械手安装座用于支撑移料机械手和3c移料装置d0包括安装座底座、旋转驱动装置和机械手旋转轴,安装座底座位于数控机床和振动盘中间并固定在地面,安装座底座上固定安装有旋转驱动装置,旋转驱动装置驱动端轴线竖直向上,机械手旋转轴一端固定连接旋转驱动装置的驱动端,机械手旋转轴另一端固定连接机械手安装座底端,机械手旋转轴轴线竖直设置;下料机械手与机械手安装座安装结构相同。

8.优选的,自动生产加工设备包括有装配装置,装配装置用于对产品进行组装,装配装置包括有: 装配台、传送台、滑轨输送装置和装配机械手,装配台用于支撑装配装置,传送台固定安装在装配台上,传送台用于运输加工完成的上部分联轴器,滑轨输送装置固定安装于装配台上,滑轨输送装置用于运输加工完成的下部分联轴器,装配机械手滑动安装在装配台上。

9.优选的,所述移料装置的移料机械手设有三个机械手,三个机械手安装在一个机械手安装座上,三个机械手可沿机械手旋转轴同步旋转。

10.优选的,所述滑轨输送装置包括第一滑轨、第一滑块、输送装置和产品放置台,第一滑轨设置在装配台台面上,第一滑轨整体呈长方形凹槽,第一滑块滑动安装在第一滑轨上,输送装置设置在第一滑轨内,输送装置与中央控制系统电性连接,输送装置用于驱动第一滑块沿第一滑轨运动,产品放置台固定安装在第一滑块上,产品放置台用于盛放工件。

11.优选的,所述装配机械手包括第三直线驱动装置、直线滑轨、第二滑块和直线驱动器,第三直线驱动装置固定安装在装配台,第三直线驱动装置与中央控制系统电性连接,直线滑轨固定设置在装配台上,直线滑轨滑道水平设置且与传送台运输方向垂直,第二滑块滑动安装在直线滑轨上,直线驱动器固定安装在第二滑块上,直线驱动器驱动方向竖直向下设置,装配机械手下方固定安装有侧向夹紧装置,侧向夹紧装置用于夹紧工件,侧向夹紧装置与中央控制系统电性连接。

12.优选的,所述侧向夹紧装置包括夹爪安装座、气动夹爪和产品夹爪,夹爪安装座固定安装在直线驱动器驱动端上,气动夹爪固定安装在夹爪安装座上,气动夹爪与中央控制系统电性连接,产品夹爪固定安装在气动夹爪的驱动端上。

13.优选的,所述机床驱动装置包括有:第一安装座,第一安装座可移动的安装在钻头固定架上;第一直线驱动装置,第一直线驱动装置固定安装在第一安装座上,第一直线驱动装置用于驱动钻头安装座沿竖直方向运动,第一直线驱动装置与中央控制系统电性连接;第二安装座,第二安装座可移动的安装在钻头固定架上;旋转驱动器,旋转驱动器固定安装在第二安装座上,旋转驱动器与钻头旋转轴固定连接,旋转驱动器用于驱动钻头旋转轴旋转,旋转驱动器与中央控制系统电性连接;第二直线驱动装置,第二直线驱动装置固定安装在钻头安装座,第二直线驱动装

置与加工钻头固定连接,第二直线驱动装置用于驱动加工钻头旋转,第二直线驱动装置与中央控制系统电性连接。

14.本发明与现有技术相比具有的有益效果是:1.本发明通过中央控制系统和由加工装置、检验装置、机床驱动装置、指示灯组成的数控机床解决了联轴器生产的质量检验漏检率高的技术问题。

15.2.本发明通过钻头固定架、钻头旋转轴、钻头安装座、加工钻头、切削刀和三爪卡盘组成的加工装置解决了如何对联轴器进行加工的技术问题。

16.3.本发明通过移料装置的振动盘、移料机械手和下料机械手解决了如何完成自动上下料的技术问题。

17.4.本发明通过安装座底座、旋转驱动装置和机械手旋转轴组成的机械手安装座解决了移料机械手如何安装以便于转移工件的技术问题。

18.5.本发明通过装配装置的装配台、传送台、滑轨输送装置和装配机械手解决了如何将设备生产一体化的技术问题。

19.6.本发明通过具有三个机械手的移料机械手解决了如何提高移料装置效率以提高设备生产效率的技术问题。

20.7.本发明通过第一滑轨、第一滑块、输送装置和产品放置台组成的滑轨输送装置解决了如何提高移料装置效率以提高设备生产效率的技术问题。

21.8.本发明通过第三直线驱动装置、直线滑轨、第二滑块和直线驱动器组成的装配机械手解决了滑轨输送装置如何运输工件的技术问题。

附图说明

22.图1为本发明的第一视角立体图;图2为本发明的俯视图;图3为图2中a

‑

a的截面剖视图;图4为图3中b的局部放大图;图5为图3中d的局部放大图;图6为本发明的左视图;图7为本发明数控机床的正视图;图8为图7中c

‑

c的截面剖视图;图9为本发明装配装置的正视图;图10为本发明装配装置的俯视图;图11为本发明装配装置的立体图;图12为本发明数控机床加工装置的立体图;图13为本发明侧向夹紧装置的正视图;图14为本发明的第二视角立体图;图15为本发明移料装置的立体图;图中标号为:1

‑

中央控制系统;2

‑

数控机床;2a

‑

加工装置;2a1

‑

钻头固定架;2a2

‑

钻头旋转轴;2a3

‑

钻头安装座;

2a4

‑

加工钻头;2a5

‑

切削刀;2a6

‑

三爪卡盘;2b

‑

检验装置;2b1

‑

第一检验轴;2b2

‑

第二检验轴;2b3

‑

位移传感器;2c

‑

机床驱动装置;2c1

‑

第一安装座;2c2

‑

第一直线驱动装置;2c3

‑

第二安装座;2c4

‑

旋转驱动器;2c5

‑

第二直线驱动装置;2d

‑

指示灯;3

‑

移料装置;3a

‑

振动盘;3b

‑

移料机械手;3c

‑

下料机械手;3d

‑

机械手安装座;3d1

‑

安装座底座;3d2

‑

旋转驱动装置;3d3

‑

机械手旋转轴;4

‑

装配装置;4a

‑

装配台;4b

‑

传送台;4c

‑

滑轨输送装置;4c1

‑

第一滑轨;4c2

‑

第一滑块;4c3

‑

输送装置;4c4

‑

产品放置台;4d

‑

装配机械手;4d1

‑

第三直线驱动装置;4d2

‑

直线滑轨;4d3

‑

第二滑块;4d4

‑

直线驱动器;4e

‑

侧向夹紧装置;4e1

‑

夹爪安装座;4e2

‑

气动夹爪;4e3

‑

产品夹爪。

具体实施方式

23.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

24.为了解决联轴器生产的质量检验漏检率高的技术问题,如图1、图3、图4、图6和图7所示,提供以下技术方案:一种基于智能制造的联轴器自动生产加工设备,包括:中央控制系统1,中央控制系统1用于信息处理和自动生产加工设备的启停;所述自动生产加工设备还包括数控机床2,数控机床2设有两个,数控机床2包括有:加工装置2a,加工装置2a用于对产品进行加工;检验装置2b,检验装置2b用于对加工后的产品进行检验,检验装置2b可拆卸的安装在数控机床2上,检验装置2b包括有第一检验轴2b1、第二检验轴2b2和位移传感器2b3,第一检验轴2b1和第二检验轴2b2可拆卸的安装在数控机床2上,第一检验轴2b1和第二检验轴2b2呈圆柱体,第一检验轴2b1的外径为生产联轴器的轴孔直径下公差,第二检验轴2b2的外径为生产联轴器的轴孔直径上公差,位移传感器2b3安装在数控机床2上,第一检验轴2b1、第二检验轴2b2和位移传感器2b3可以沿竖直方向做同步位移,位移传感器2b3用于测量位移量;机床驱动装置2c,机床驱动装置2c用于驱动加工装置2a和检验装置2b;指示灯2d,指示灯2d用于显示数控机床2状态。

25.具体的,位移传感器2b3优选为lr

‑

zh500cn放大器内置型cmos激光传感器,激光传感器与中央控制系统1电连接,两个数控机床2分别加工联轴器的上半部分和下半部分:产品进行加工时,先将产品固定到数控机床2的待加工位置,中央控制系统1启动数控机床2的机床驱动装置2c,通过机床驱动装置2c驱动加工装置2a对产品进行加工,在产品加工完成后,机床驱动装置2c驱动第一检验轴2b1沿联轴器轴孔向下运动,通过位移传感器2b3判断第一检验轴2b1的位移情况,由于第一检验轴2b1的外径为联轴器轴孔直径下公差,若第一检验轴2b1无法插入联轴器轴孔,则说明联轴器轴孔直径偏小,生产出的联轴器不合格,中央控制系统1得到位移传感器2b3返回的信号发送信号将数控机床2停止,数控机床2通过指示灯2d显示当前状态,从而通知操作人员解决问题;若第一检验轴2b1顺利插入联轴器轴孔,数控机床2的机床驱动装置2c接着驱动第一检验轴2b1离开,然后驱动第二检验轴2b2沿

联轴器轴孔向内运动。由于第二检验轴2b2的外径为联轴器轴孔直径上公差,所以若第二检验轴2b2进入了联轴器轴孔,则说明生产的联轴器轴孔内径不合格,数控机床2便会停止并通过指示灯2d发出状态指示,提醒操作人员,操作人员通过检验装置2b就能判断联轴器轴孔的尺寸问题,便于操作人员解决问题;若第二检验轴2b2无法进入联轴器轴孔,则说明联轴器轴孔直径处于设置的公差范围以内,而检验装置2b的的检验轴为可拆卸的安装,随时可以更换,并进行维护。

26.进一步的:为了解决数控机床2的加工装置2a如何对联轴器进行加工的技术问题,如图3、图4和图7所示,提供以下技术方案:所述加工装置2a包括有:钻头固定架2a1,钻头固定架2a1固定安装在数控机床2上;钻头旋转轴2a2,钻头旋转轴2a2转动连接在钻头固定架2a1上,钻头旋转轴2a2轴线竖直设置,钻头旋转轴2a2与指示灯2d固定连接钻头旋转轴2a2可通过指示灯2d的驱动沿竖直方向运动;钻头安装座2a3,钻头安装座2a3固定安装在钻头旋转轴2a2上,钻头安装座2a3整体呈圆盘状,钻头安装座2a3轴线与钻头旋转轴2a2共线;加工钻头2a4,加工钻头2a4可转动的安装在钻头安装座2a3上,加工钻头2a4轴线竖直设置,加工钻头2a4与指示灯2d固定连接,加工钻头2a4可通过指示灯2d的驱动而旋转;切削刀2a5,切削刀2a5固定安装在钻头安装座2a3上,切削刀2a5轴线竖直设置;三爪卡盘2a6,三爪卡盘2a6安装在数控机床2上,三爪卡盘2a6用于夹持待加工的联轴器。

27.具体的,三爪卡盘2a6优选为jk200hq三爪中空气动卡盘,操作人员将待加工的工件使用安装在数控机床2的三爪中空气动卡盘夹持住,然后通过中央控制系统1发送信号给机床驱动装置2c驱动钻头旋转轴2a2旋转,从而驱动钻头安装座2a3旋转将固定安装在钻头安装座2a3上的加工钻头2a4移动至三爪卡盘2a6正上方,然后通过切削刀2a5和被机床驱动装置2c驱动的加工钻头2a4对工件进行加工,加工完成后,中央控制系统1发送信号给机床驱动装置2c驱动钻头安装座2a3旋转,将检验装置2b的第一检验轴2b1旋转至与加工完成的联轴器轴孔轴线共线,然后驱动杆第一检验轴2b1对加工后的联轴器轴孔直径进行检验,检验完成后再驱动第二检验轴2b2以相同步骤对联轴器进行检验,至此完车对联轴器的加工。

28.进一步的:为了解决如何完成自动上下料的技术问题,如图1和图2所示,提供以下技术方案:自动生产加工设备还包括移料装置3,移料装置3包括振动盘3a、移料机械手3b和下料机械手3c,振动盘3a设有两个,振动盘3a设置在数控机床2左方,振动盘3a用于盛放和运输待加工的工件,移料机械手3b设有两个,移料机械手3b用于转移工件,移料机械手3b可将工件从振动盘3a移动到三爪卡盘2a6;下料机械手3c与移料机械手3b结构相同,下料机械手3c用于下料,振动盘3a、移料机械手3b和下料机械手3c都与中央控制系统1电性连接。

29.具体的,振动盘3a优选为fubo_5大型自动振动盘,移料机械手3b和下料机械手3c为常用二轴机械手,在操作人员需要进行上料时,只需将工件倒入自动振动盘,然后通过中央控制系统1发送信号给自动振动盘,自动振动盘将工件一一移动,再通过移料机械手3b将

工件移动到三爪卡盘2a6上,当加工完成后,再通过移料机械手3b和下料机械手3c将加工完成的联轴器移动到指定位置。

30.进一步的:为了解决移料机械手3b如何安装以便于转移工件的技术问题,如图1、图2和图5所示,提供以下技术方案:所述移料装置3还包括有机械手安装座3d,机械手安装座3d用于支撑移料机械手3b和3c移料装置3d0包括安装座底座3d1、旋转驱动装置3d2和机械手旋转轴3d3,安装座底座3d1位于数控机床2和振动盘3a中间并固定在地面,安装座底座3d1上固定安装有旋转驱动装置3d2,旋转驱动装置3d2驱动端轴线竖直向上,机械手旋转轴3d3一端固定连接旋转驱动装置3d2的驱动端,机械手旋转轴3d3另一端固定连接机械手安装座3d底端,机械手旋转轴3d3轴线竖直设置;下料机械手3c与机械手安装座3d安装结构相同。

31.具体的,旋转驱动装置3d2优选为回转气缸;机械手安装座3d用安装座固定设置在数控机床2和振动盘3a中间便于移料的位置,且安装座底座3d1的位置可调;中央控制系统1发送信号给回转气缸,回转气缸启动,驱动机械手旋转轴3d3旋转,机械手旋转轴3d3带动机械手安装座3d旋转,从而完成对工件的转移。

32.进一步的:为了解决如何将设备生产一体化的技术问题,如图1、图2、图11、图14和图15所示,提供以下技术方案:自动生产加工设备包括有装配装置4,装配装置4用于对产品进行组装,装配装置4包括有:装配台4a、传送台4b、滑轨输送装置4c和装配机械手4d,装配台4a用于支撑装配装置4,传送台4b固定安装在装配台4a上,传送台4b用于运输加工完成的上部分联轴器,滑轨输送装置4c固定安装于装配台4a上,滑轨输送装置4c用于运输加工完成的下部分联轴器,装配机械手4d滑动安装在装配台4a上。

33.具体的,装配台4a固定安装在装配装置4旁便于移料机械手3b移料的位置,移料机械手3b将加工完成且检测合格的联轴器上半部分移动到传送台4b上,移料机械手3b将加工完成且检测合格的联轴器下半部分移动到滑轨输送装置4c上,然后装配机械手4d将传送台4b上的联轴器上半部分移动到滑轨输送装置4c上的联轴器下半部分上方,将其组装起来,然后通过移料装置3的下料机械手3c将组装完成的联轴器移动到指定位置,至此,装配装置4完成对联轴器的组装。

34.进一步的:为了解决如何提高移料装置3效率以提高设备生产效率的技术问题,如图1和图2所示,提供以下技术方案:所述移料装置3的移料机械手3b设有三个机械手,三个机械手安装在一个机械手安装座3d上,三个机械手可沿机械手旋转轴3d3同步旋转。

35.具体的,移料装置3的移料机械手3b设有三个机械手,在第一个机械手抓取振动盘3a上的工件时,第二个机械手抓取数控机床2的三爪卡盘2a6上加工完成的工件,第三个机械手将之前夹持的加工完成的工件放到装配装置4上,这样大大提高了移料装置3的效率,从而提高了联轴器的生产效率。

36.进一步的:

为了解决滑轨输送装置4c如何运输工件的技术问题,如图1、图2和图10所示,提供以下技术方案:所述滑轨输送装置4c包括第一滑轨4c1、第一滑块4c2、输送装置4c3和产品放置台4c4,第一滑轨4c1设置在装配台4a台面上,第一滑轨4c1整体呈长方形凹槽,第一滑块4c2滑动安装在第一滑轨4c1上,输送装置4c3设置在第一滑轨4c1内,输送装置4c3与中央控制系统1电性连接,输送装置4c3用于驱动第一滑块4c2沿第一滑轨4c1运动,产品放置台4c4固定安装在第一滑块4c2上,产品放置台4c4用于盛放工件。

37.具体的,输送装置4c3优选为皮带传送机,产品放置台4c4上设有与工件契合的凹槽,用于固定工件;中央控制系统1发送信号给输送装置4c3,输送装置4c3启动后驱动第一滑块4c2沿第一滑轨4c1运动,从而驱动产品放置台4c4运动,然后通过中央控制系统1统一控制,完成对加工完成的联轴器进行组装。

38.进一步的:为了解决装配机械手4d如何完成对工件组装的技术问题,如图1、图2和图9所示,提供以下技术方案:所述装配机械手4d包括第三直线驱动装置4d1、直线滑轨4d2、第二滑块4d3和直线驱动器4d4,第三直线驱动装置4d1固定安装在装配台4a,第三直线驱动装置4d1与中央控制系统1电性连接,直线滑轨4d2固定设置在装配台4a上,直线滑轨4d2滑道水平设置且与传送台4b运输方向垂直,第二滑块4d3滑动安装在直线滑轨4d2上,直线驱动器4d4固定安装在第二滑块4d3上,直线驱动器4d4驱动方向竖直向下设置,装配机械手4d下方固定安装有侧向夹紧装置4e,侧向夹紧装置4e用于夹紧工件,侧向夹紧装置4e与中央控制系统1电性连接。

39.具体的,第三直线驱动装置4d1优选为丝杆电机,直线驱动器4d4优选为伸缩气缸;当加工完成的工件被移料机械手3b移动到传送台4b和滑轨输送装置4c上后,中央控制系统1发送信号给丝杆电机,丝杆电机将第二滑块4d3沿直线滑轨4d2移动到滑轨输送装置4c上,然后通过伸缩气缸驱动侧向夹紧装置4e向下运动,再通过侧向夹紧装置4e将联轴器上半部分夹紧,伸缩气缸驱动工件上升,然后丝杆电机驱动第二滑块4d3沿直线滑轨4d2移动至传送台4b正上方后,伸缩气缸驱动工件下降,侧向夹紧装置4e将工件安装到下半部分工件上,完成对工件的组装。

40.进一步的:为了解决侧向夹紧装置4e如何完成对工件夹持的技术问题,如图1、图6、图9和图13所示,提供以下技术方案:所述侧向夹紧装置4e包括夹爪安装座4e1、气动夹爪4e2和产品夹爪4e3,夹爪安装座4e1固定安装在直线驱动器4d4驱动端上,气动夹爪4e2固定安装在夹爪安装座4e1上,气动夹爪4e2与中央控制系统1电性连接,产品夹爪4e3固定安装在气动夹爪4e2的驱动端上。

41.具体的,气动夹爪4e2优选为三爪手指气缸;当侧向夹紧装置4e被装配机械手4d驱动而移动到传送台4b的工件正上方时,中央控制系统1发送信号给三爪手指气缸将工件夹紧,然后通过装配机械手4d将工件移动到滑轨输送装置4c的工件正上方后,中央控制系统1发送信号给三爪手指气缸将工件放松,完成对工件的装配。

42.进一步的:为了解决机床驱动装置2c如何完成对钻头安装座2a3驱动的技术问题,如图1、图

7、图8和图12所示,提供以下技术方案:所述机床驱动装置2c包括有:第一安装座2c1,第一安装座2c1可移动的安装在钻头固定架2a1上;第一直线驱动装置2c2,第一直线驱动装置2c2固定安装在第一安装座2c1上,第一直线驱动装置2c2用于驱动钻头安装座2a3沿竖直方向运动,第一直线驱动装置2c2与中央控制系统1电性连接;第二安装座2c3,第二安装座2c3可移动的安装在钻头固定架2a1上;旋转驱动器2c4,旋转驱动器2c4固定安装在第二安装座2c3上,旋转驱动器2c4与钻头旋转轴2a2固定连接,旋转驱动器2c4用于驱动钻头旋转轴2a2旋转,旋转驱动器2c4与中央控制系统1电性连接;第二直线驱动装置2c5,第二直线驱动装置2c5固定安装在钻头安装座2a3,第二直线驱动装置2c5与加工钻头2a4固定连接,第二直线驱动装置2c5用于驱动加工钻头2a4旋转,第二直线驱动装置2c5与中央控制系统1电性连接。

43.具体的,第一直线驱动装置2c2和第二直线驱动装置2c5优选为第一丝杆电机和第二丝杆电机,旋转驱动器2c4优选为回转气缸,操作人员通过移料装置3的移料机械手3b将待加工的工件移动到三爪卡盘2a6处,使用三爪卡盘2a6将工件固定,中央控制系统1发送信号给回转气缸,回转气缸驱动钻头旋转轴2a2,钻头旋转轴2a2旋转带动加工钻头2a4,将加工钻头2a4移动到三爪卡盘2a6正上方,然后通过中央控制系统1发送信号给第二丝杆电机,第二丝杆电机驱动加工钻头2a4旋转,接着中央控制系统1发送信号给第一丝杆电机,第一丝杆电机驱动钻头安装座2a3向下运动,从而带动加工钻头2a4向下运动,完成对工件的加工。

44.以上描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。