1.本实用新型属于化工设备技术领域,具体为一种抗高温、高压、及氢腐蚀的热交换装置。

背景技术:

2.目前,采用换热器对合成气反应的反应热进行回收较为普遍地采用列管换热器,由于合成气的温度较高,且含有高浓度的氢气,为了保证换热器的安全运行,设备需要采用耐高温,耐强氢腐蚀腐蚀的材料制作,导致换热器的制作成本较高,且设备的维护成本也较高,造成反应热回收装置的购置成本居高不下。

技术实现要素:

3.针对现有反应热回收装置的制作成本较高的问题,本技术提出了一种抗高温、高压、及氢腐蚀的热交换装置,其包括一外壳和设置在该外壳内的管板,该外壳包括筒体、设置在筒体两端的第一密封平盖和第二密封平盖,该管板将外壳的内腔分为换热腔和冷媒腔,其中换热腔位于管板与第一平盖之间,冷媒腔位于管板与第二平盖之间;

4.在冷媒腔内安装有分割板,该分割板将冷媒腔分为互不相通的进液腔和出液腔;在外壳上安装有连通进液腔的传热介质进口和连通出液腔的传热介质出口;在换热腔内安装有隔热筒和高温内联箱,隔热筒内安装有u形换热管,该u形换热管的两端分别经该管板连通进液腔和出液腔;隔热筒朝向管板的一端为敞口端,该敞口端与管板之间具有连通隔热筒内外的连通部;

5.该高温内联箱位于隔热筒背离该管板的一侧,且该高温内联箱与隔热筒相连通;在外壳上设置有气体进口管和气体出口管,该气体进口管正对高温内联箱、且连通该高温内联箱,该气体出口管正对连通部;

6.在高温内联箱与外壳之间填充有第一保温材料,该隔热筒与筒体之间的环隙形成为死气区,该死气区经连通部连通该隔热筒的内腔。隔热筒与外壳之间距离为50

‑

100mm。

7.该气体进口管正对高温内联箱,是指气体进口管位于高温内联箱在径向方向上所对应的筒体的区域内。该气体出口管正对连通部,是指气体出口管位于连通部在径向方向上所对应的筒体的区域内。

8.为便于制作、安装和维护,该分割板具有一沿径向延伸的折弯部,在该折弯部上开设有人孔,并在该人孔上安装有盲板,通过该人孔可以方便地对位于包围于该分割板内的部件进行安装和维护。

9.本技术主要应用于氨合成工艺,用于对氨合成工艺中的合成气的反应热进行回收,在热交换装置工作时,合成气能够经连通部进入到隔热筒与筒体之间的环隙中,由于该环隙朝向第一平盖的一端为封闭端,进入到该环隙内的合成气基本上处于不流动的静止状态,因此将称为隔热筒与筒体之间的环隙称为死气区,由于气体为热的不良导体,可以起到隔热的作用,同时可以使隔热筒整体位于合成气的包围之中,可以降低隔热筒的抗压强度,

减少隔热筒的壁厚,降低设备的制作成本。

10.在本技术中,气体出口管正对连通部,使合成气在流出隔热筒后,直接经气体出口管排出热交换装置,由于外壳的大部分区域不再直接接触温度较高的合成气,使这部分不直接接触高温合成气的区域可以采用等级较低的材料来制备,降低设备的制作费用。第一保温层的设置,可以有效地降低合成气在经过高温内联箱时向外的传热,避免高温内联箱周围的部分外壳的温度过度升高。

11.同时由于死气区的合成气基本上处于静止状态,温度有一定程度的降低,可以有效地降低壳体的压力。利用本技术,能够使外壳的大部分区域均低于400℃,由此可以采用普通的材料来制作,从而降低设备的制作费用。

12.进一步,为使合成气在隔热筒内均匀布置,在高温内联箱与隔热筒之间设置有气体均布器。优选地,该气体均布器为一中心部朝高温内联箱方向突出的球头锥形板,在该球头锥形板的径向外端部开设有气孔。在采用球头锥形板制作气体均布器后,并在球头锥形板的径向外端部开设有气孔后,由于球形锥形板的径向外端部为倾斜设置,合成气经气孔进入到隔热筒内后,会在惯性作用下,向隔热筒的中心区域移动,并由于u形换热管的阻碍作用,从而使合成气在隔热筒内均匀布置。

13.进一步,在第一平盖与筒体之间垫设有第一密封隔膜垫,该第一密封隔膜垫将第一平盖与换热腔完全隔离,在筒体的朝向第一平盖的端面上设置有由inconel600材料堆焊所形成的第一密封面;

14.在第二平盖与筒体之间垫设有第二密封隔膜垫,该第二密封隔膜垫将第二平盖与冷媒腔完全隔离,在筒体的朝向第二平盖的端面上设置有由inconel600材料堆焊所形成的第二密封面。

15.第一密封隔膜垫和第二密封隔膜垫的材料优选采用321ss不锈钢。第一平盖的材料优选采用1cr5mo合金钢,第二平盖的材料优选采用20mnmo合金钢。

16.设置第一密封隔膜和第二密封隔膜垫后,可以避免第一平盖和第二平盖直接与合成气的接触,降低第一平盖和第二平盖的耐氢腐蚀要求,仅仅考虑其耐温性能即可,从而将低第一平盖和第二平盖的制作费用,采用耐腐蚀性能较好的材料来制作第一密封隔膜垫和第二密封隔膜垫即可,而且可以方便地进行更换。

17.进一步,为提高隔热性能。在隔热筒的外周面上包裹有保温层,该保温层与筒体之间的环隙形成为所述死气区。

18.进一步,在管板朝向第一平盖的第一端面上设置有堆焊封闭层,该堆焊封闭层满布管板的第一端面位于换热腔内的区域,且该堆焊封闭层由该第一端面沿筒体的内表面朝第一平盖方向延伸,直到超过保温层朝向第二平盖的端面。堆焊封闭层的厚度优选为3.5

‑

4.5mm。

19.本技术中的堆焊层仅仅设置在与合成气直接接触的高温区域,采用堆焊层,可以采用耐高温的材料来制作该区域的部件,而无需采用耐氢腐蚀的材料,从而降低材料的抗腐蚀等级,以降低设备的制作费用。由于堆焊层将相应区域的焊缝封堵,形成一个无焊缝区域,避免了合成气中高浓度氢气对该区域在高温下所可能造成的氢腐蚀。死气区的设置,能够降低与死气区相对的筒体区域的温度,使这部分区域的温度小于400℃,无需采用堆焊层进行保护。u形换热管穿过堆焊层插入到管板内,使u形换热管与管板的焊缝处于传热介质

中,避免了u形换热管与管板之间的焊缝暴露于合成气中,有利于对u形换热管的管头的保护。

20.进一步,为保证高温区域均能够具有抗氢腐蚀能力,堆焊封闭层至少超过保温层朝向第二平盖的端面的100mm。

21.进一步,在径向方向观察,堆焊封闭层覆盖该连通部,且该堆焊封闭层延伸到气体出口管的内壁、并满布该气体出口管的内壁。该设计能够对与合成气接触的区域最大限度形成保护。

22.进一步,为避免在高温下,隔热筒由于无法自由伸缩而造成内应力集中,该隔热筒朝向管板的一端为自由端,在该自由端上安装有支腿,该支腿滑动地支撑在堆焊封闭层上。支腿具有若干个,合成气可以从支腿之间的孔隙以及支腿与堆焊封闭层之间的缝隙进入到死气区。设置自由端后,隔热筒能够随着温度的变化而自由伸缩,避免由于内应力的产生,而导致变形和开裂,影响设备的正常运行。

23.具体地,该筒体沿由第一平盖到第二平盖的方向依次包括高温腔体、主腔体和管程腔体,其中高温腔体和主腔体焊接在一起,管板的两端分别焊接在主腔体和管程腔体上;气体进口管设置在高温腔体上,气体出口管设置在主腔体朝向管板的一端,传热介质进口和传热介质出口设置在管程腔体上;

24.高温腔体、主腔体和管板的材料均为12cr2mo1合金钢,管程腔体的材料为,的材料为15crmo合金钢。

25.将筒体分为多段后,可以根据高温腔体、主腔体和管程腔体所处的不同的温度区域,设置不同的厚度和材料要求,避免采用单一筒体时,造成机械加工的困难。

26.进一步,当该热交换装置工作时,合成气由气体进口管进入到高温内联箱中,然后在进入到隔热筒内,与u形换热管内的传热介质进行换热,完成换热后的合成气由气体出口管排出;传热介质依次经传热介质进口和进液腔进入到u形换热管内,与合成气进行换热,然后再依次经出液腔和传热介质出口排出;

27.合成气的进口温度为435

‑

450℃,合成气的出口温度为405

‑

420℃;筒体在径向方向上与死气区相对的区域的温度低于400℃。其中的传热介质为蒸汽、水或导热油等无腐蚀性介质。

28.当采用蒸汽为传热介质时,蒸汽为250

‑

260℃的饱和蒸汽,该饱和蒸汽在经过换热后,成为温度为395

‑

405℃的过热蒸汽。

附图说明

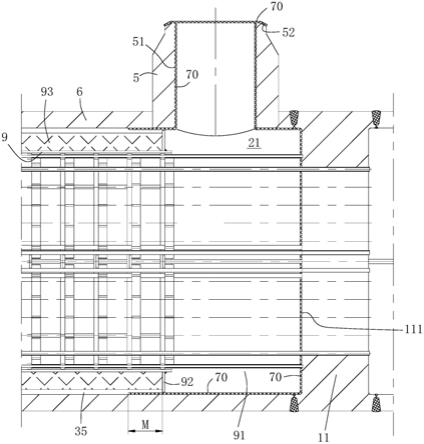

29.图1是本实用新型的一种实施例的结构示意图。

30.图2是图1中a部分的放大图。

31.图3是图1中b部分的放大图。

32.图4是图1中c部分的放大图。

具体实施方式

33.请参阅图1,一种抗高温、高压、及氢腐蚀的热交换装置,其包括一外壳、设置在该外壳内的管板11,该外壳包括筒体60、设置在筒体两端的第一密封平盖24和第二密封平盖

14,该管板11将外壳的内腔分为换热腔21和冷媒腔22,其中换热腔位于管板11与第一平盖24之间,冷媒腔位于管板11与第二平盖14之间。该外壳呈卧式,第一平盖24经第一螺栓17安装到筒体上,第二平盖14经第二螺栓27安装到筒体上。

34.请参阅图3,在第一平盖24与筒体60之间安装有第一密封隔膜垫28,该第一密封隔膜垫28将第一平盖24与换热腔21完全隔离,在筒体60的朝向第一平盖24的端面上设置有由inconel600材料堆焊所形成的第一密封面41。在附图中,第一密封面41为一黑色方块。

35.请参阅图4,在第二平盖14与筒体60之间安装有第二密封隔膜垫18,该第二密封隔膜垫18将第二平盖14与冷媒腔22完全隔离,在筒体60的朝向第二平盖14的端面上设置有由inconel600材料堆焊所形成的第二密封面13。在附图中,第二密封面13为一黑色方块。

36.第一密封隔膜垫和第二密封隔膜垫的材料均为321ss不锈钢。且第一平盖24采用1cr5mo合金钢材料制作,第二平盖14采用20mnmo合金钢材料制作。

37.在冷媒腔内安装有分割板19,该分割板将冷媒腔分为互不相通的进液腔221和出液腔222;在外壳上安装有连通进液腔221的传热介质进口15和连通出液腔222的传热介质出口12。分割板19为一折板,折板的一侧焊接在管板11上,其它侧面焊接在筒体60上,分割板19与筒体60所包围的空间形成出液腔222,该折板与第二平盖14无接触,以方便于第二平盖14的安装。

38.该分割板19具有一沿筒体60的径向延伸的折弯部191,在该折弯部191上设置有人孔192,经过该人孔192可以对下述的u形换热管81与该管板的连接进行维护,在该人孔192上安装有盲板193。

39.在换热腔内安装有隔热筒9和高温内联箱16,在隔热筒内9安装有折流杆组件10和由若干根u形换热管81所组成的u形换热管束8,u形换热管81活动地支撑在折流杆组件10中的折流杆33上。

40.该隔热筒9朝向管板11的一端为自由端,在该自由端的端部上安装有支腿92。

41.在高温内联箱16与隔热筒9之间设置有气体均布器7,该气体分布器为一中心部朝高温内联箱方向突出的球头锥形板,在该球头锥形板的径向外端部开设有气孔,该气孔连通高温内联箱16与隔热筒9。在附图中,未显示气孔,仅显示了气孔的中心线71。

42.每一u形换热管81的两端分别焊接在管板11上,u形换热管的两端分别连通进液腔221和出液腔222;隔热筒9朝向管板11的一端为敞口端,该敞口端与管板之间具有连通隔热筒内外的连通部91。

43.该高温内联箱16位于隔热筒9背离该管板11的一侧,且该高温内联箱与隔热筒相连通;在外壳上设置有气体进口管31和气体出口管5,该气体进口管正对高温内联箱、且连通该高温内联箱,该气体出口管正对连通部。合成塔的内件的伸出管100经第一法兰101连接到气体进口管31上的第二法兰311上,在第一法兰和第二法兰之间垫设有欧米伽密封环102。

44.在高温内联箱16与外壳之间填充有第一保温材料211。本实施例中,第一保温材料采用硅酸铝纤维毡制作。

45.在本实施例中,该隔热筒与筒体同轴设置,隔热筒与外壳之间距离为80mm,即隔热筒的外径与筒体的内径差为160mm,在隔热筒的外周面上包裹有40mm厚的保温层93,该保温层93与筒体之间的环隙形成为死气区35。可以理解,当没有保温层93时,则隔热筒与筒体之

间的环隙形成为死气区35。

46.请参阅图2,在管板11朝向第一平盖24的第一端面111上设置有堆焊封闭层70,该堆焊封闭层70满布管板的第一端面位于换热腔21内的区域,且该堆焊封闭层70由该第一端面沿筒体60的内表面朝第一平盖24方向延伸,直到超过保温层93朝向第二平盖14的端面。堆焊封闭层70超过保温层朝向第二平盖的端面,继续朝第一平盖24方向延伸,并超过保温层朝向第二平盖的端面,堆焊封闭层超过保温层朝向第二平盖的端面的长度m为100mm。

47.在径向方向观察,堆焊封闭层70覆盖该连通部,且该堆焊封闭层70延伸到气体出口管5的内壁51、并满布该气体出口管的内壁,然后沿延伸到该气体出口管的外端面52。

48.隔热筒9上的支腿92滑动地支撑在堆焊封闭层70上。死气区35经相邻支腿之间的间隙和连通部91后连通隔热筒的内腔。由于支腿滑动地支撑在堆焊封闭层70上,在支腿于堆焊封闭层70之间也具有一定的缝隙,气体也能够穿过支腿于堆焊封闭层70之间的缝隙,进入到死气区。

49.本实施例中,堆焊封闭层70的厚度为4.0mm,可以理解在其他实施例中,该堆焊封闭层的厚度还可以为3.5mm、3.7mm、3.9mm、4.1mm、4.3mm或4.5mm,当然也可以为3.5

‑

4.5mm之间的其他厚度。

50.本实施例中,该筒体60沿由第一平盖24到第二平盖14的方向依次包括高温腔体4、主腔体6和管程腔体1,其中高温腔体4和主腔体6焊接在一起,管板11的两端分别焊接在主腔体6和管程腔体1上。

51.在高温腔体4的下侧安装有导淋管23,并在筒体的下侧安装有活动支座25。

52.气体进口管31设置在高温腔体4上,气体出口管设置在主腔体6朝向管板11的一端,传热介质进口15和传热介质出口12设置在管程腔体1上。传热介质进口15位于管程腔体1的下侧,传热介质出口12位于管程腔体1的上侧。

53.高温腔体、主腔体和管板的材料均为12cr2mo1合金钢,管程腔体的材料为,的材料为15crmo合金钢。

54.在本实施例中的热交换装置工作时,合成气由气体进口管100进入到高温内联箱16中,然后在进入到隔热筒9内,与u形换热管内的传热介质进行换热,完成换热后的合成气由气体出口管5排出。传热介质经传热介质进口15和进液腔221进入到u形换热管内,与合成气进行换热,然后再依次经出液腔222和传热介质出口12排出。

55.合成气的进口温度为440

±

5℃,合成气的出口温度为405

‑

410℃;筒体在径向方向上与死气区相对的区域的温度为395

‑

398℃。

56.本实施例中,传热介质为饱和蒸汽,饱和蒸汽在传热介质进口15的进口温度为250

‑

260℃,饱和蒸汽经过u形换热管后,成为温度为395

‑

405℃的过热蒸汽。

57.可以理解,在其它实施例中,传热介质还可以为水或导热油。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。