1.本实用新型涉及纯碱煅烧设备领域,尤其涉及一种自返碱蒸汽煅烧炉的炉头结构。

背景技术:

2.纯碱生产中,自返碱煅烧炉为重质纯碱生产的重要设备。自返碱煅烧炉原有炉头结构主要由内筒体、外筒体和炉嘴保护套组成,内筒体外侧包含4条返碱通道,内筒体端面与圆板之间焊接有4片大右螺旋抄板,内筒体内侧焊接有3组右螺旋抄板,外筒体外侧含有35片小左螺旋抄板。成品碱从炉尾通过返碱带返至炉头,由于这种炉头结构特点导致返碱不能够快速的推入抄板处与一水碱相互混合,使得返碱在炉头出气箱与炉嘴空段处堆积,积碱堆积过多后慢慢移至小左螺旋刮刀处,造成小左螺旋刮刀与炉嘴保护套刮蹭,直接导致小左螺旋刮刀变形,失去作用,同时由于摩擦增大,返碱不断在此处研磨破碎,一方面造成重灰炉主机电流不断升高,直至炉主机跳车。另一方面造成返碱破碎,影响成品碱粒度分布。

技术实现要素:

3.为了解决上述技术问题,本实用新型提供了一种自返碱蒸汽煅烧炉的炉头结构,减少炉头堆碱现象,提高成品碱产品质量。

4.为实现此技术目的,本实用新型采用如下方案:自返碱蒸汽煅烧炉的炉头结构,包括外返碱带和内筒体,内筒体内壁设置有右螺旋抄板,内筒体外壁上设置外返碱带,外返碱带一端与炉尾连接,外返碱带另一端与炉头连接;内筒体炉头端的侧壁设置有与返碱带连接的返碱口,返碱口的内壁左侧设置有挡碱抄板,挡碱抄板的上沿设置有帽檐;内筒体端面的左侧设置有环形板,环形板与内筒体端面之间设置有提料斗,提料斗的开口左侧设置有右螺旋抄板。

5.与现有技术相比,本实用新型的有益效果在于:

6.(1)外返碱带按原角度直接延长至内筒体端面,使返碱从内筒体外侧出碱变为内侧出碱,减少空段之间的积碱,降低由于积碱堆积造成的煅烧炉运行负荷;

7.(2)返碱提料斗、挡碱抄板、右螺旋抄板的增加使返碱快速推送至炉头混合段,避免由于混合不及时一水碱单独进入炉内煅烧,造成炉头内抄板及加热管粘连结疤现象发生。

8.本实用新型的优选方案为:

9.返碱口为不规则形状,开口面积大于等于返碱带横截面面积。

10.挡碱抄板与内筒体、挡碱抄板与帽檐、右螺旋抄板与内筒体之间分别设置有加固筋板,增强受力强度。

11.内筒体的炉头端设置有进料绞龙,进料绞龙插装在内筒体内部右上方位置,进料绞龙的延长使一水碱落点在返碱上,便于一水碱与返碱的混合。

12.进料绞龙的出料口设置有斜溜板,斜溜板位于返碱口的右侧,便于一水碱直接落在返碱上。

13.斜溜板采用不锈钢镜面板材质制作。

14.挡碱抄板与内筒体角度为90

°

,帽檐与挡碱抄板角度为120

°

。

15.提料斗为三棱锥结构,提料斗外侧的右螺旋抄板延伸至内筒体中部位置。

16.挡碱抄板、提料斗、右螺旋抄板、加固筋板和环形板分别采用316l不锈钢材质制作,耐腐蚀。

附图说明

17.图1为本实用新型实施例提供的自返碱蒸汽煅烧炉的炉头结构的俯视结构示意图;

18.图2为本实用新型实施例提供的外返碱带和返碱口的位置关系图;

19.图3为本实用新型实施例提供的提料斗和返碱口的立体结构图;

20.图4为本实用新型实施例提供的提料斗的结构示意图;

21.图5为本实用新型实施例提供的返碱口的结构示意图;

22.图6为本实用新型实施例提供的进料绞龙的结构示意图;

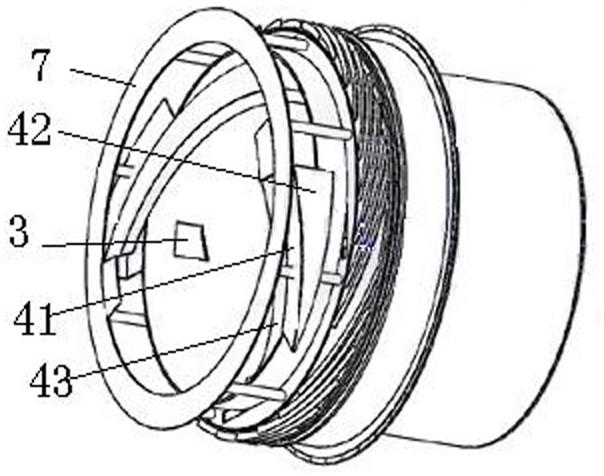

23.图中标记为:1、内筒体;2、外返碱带;3、返碱口;31、挡碱抄板; 32、第一右螺旋抄板;33、返碱口立板;34、弧板;4、提料斗;41、提料斗立板;42、提料斗底板;43、第二右螺旋抄板;5、挡板;6、进料绞龙;61、斜溜板;7、环形板。

具体实施方式

24.为充分了解本实用新型之目的、特征及功效,借由下述具体的实施方式,对本实用新型做详细说明,但本实用新型并不仅仅限于此。

25.请参阅图1和图2,本实用新型提供的一种自返碱蒸汽煅烧炉的炉头结构,由内筒体1和外返碱带2等组成,内筒体1的内壁设置有向右倾斜的右螺旋抄板,右螺旋抄板包括第一右螺旋抄板32和第二右螺旋抄板43等。内筒体1的外壁设置有外返碱带2,外返碱带2一端与煅烧炉的炉尾连接,外返碱带2的另一端与煅烧炉的炉头连接。距炉头内筒体1端面位置300mm处设置有与外返碱带2连接的返碱口3,返碱口3左侧的内筒体1内壁上焊接有挡碱抄板31,挡碱抄板31的上端焊接有帽檐,帽檐与挡碱抄板31的角度为120

°

。优选地,帽檐高度为120mm。挡碱抄板31上端设置有450mm

×

1700mm的第一右螺旋抄板32,用于输送返碱。

26.请参阅图3和图4,距离内筒体1端面400mm处设置有环形板7,环形板7与内筒体1端面之间的空段内设置有两组提料斗4,提料斗4为三棱锥结构,提料斗4的开口方向设置有推碱的第二右螺旋抄板43,第二右螺旋抄板43延伸至内筒体1中部位置。同挡碱抄板31的相同位置除提料斗4的两个出口外,在内筒体1内壁焊接一圈挡板5。具体使用时,在炉头内筒体1外侧焊接左旋提料斗立板41与第二右螺旋抄板43形成类似三角形状,且在内筒体1端面与环形板7空段内设置提料斗底板42,使其形成完整提料斗4,并将第二右螺旋抄板43延长至内筒体1内部,第二右螺旋抄板43上侧设置有帽檐。挡碱抄板31与内筒体1角度为90

°

,帽檐与第二右螺旋抄板43的角度为120

°

。挡碱抄板31与内筒体1、挡碱抄板31与帽檐、右螺旋抄板与内筒体1之间分别设置有加固筋板,增强受力强度。

27.请参阅图5,返碱口3设置在沿外返碱带2的方向延伸至距离内筒体1端面300mm位置,返碱口3左右两侧分别焊接返碱口立板33封堵,返碱口3下部焊接弧板34,便于返碱滑出进入内筒体1。返碱口3的截面为不规则的类似梯形形状,返碱口3尺寸为500mm

×

350mm

×

200mm,且返碱口3开口尺寸面积大于等于外返碱带2横截面积。

28.请参阅图1和图6,炉头位置设置有进料绞龙6,进料绞龙6插装在内筒体1内部右上方位置,进料绞龙6的出料口设置有斜溜板61,斜溜板61位于返碱口3的右侧。优选地,斜溜板61与进料绞龙6水平斜度为40

°

,斜溜板61采用不锈钢镜面板材质制作。进料绞龙6的轴头由吊瓦座固定,且吊瓦座设置有三组吊架支撑。进料绞龙6的延长使一水碱落点在返碱上,便于一水碱与返碱的混合。一水碱通过进料绞龙6落入炉头右螺旋抄板上与返碱进行混合,最终进入炉内加热煅烧。

29.挡碱抄板31、提料斗4、右螺旋抄板、加固筋板和环形板7分别采用316l不锈钢材质制作,耐腐蚀。

30.本实用新型应用时,由于返碱随重灰炉转动运送至炉头结构时,炉内返碱形式由内筒体1端面出碱方式改为了内筒体1内侧出碱,同时增加的提料斗4转至能够快速将落入空段内返碱抄出,避免了返碱在原炉头结构下不能够快速的推入抄板处与一水碱相互混合的情况,减少了返碱在炉头空段内的堆积、摩擦,从根本上解决了炉主机电流高、成品碱细粉多的问题,稳定了生产运行,提高了产品质量。

31.最后,需要注意的是:以上列举的仅是本实用新型的优选实施例,当然本领域的技术人员可以对本实用新型进行改动和变型,倘若这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,均应认为是本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。