1.本实用新型涉及摊铺机领域,具体涉及一种应用于摊铺机上的液压振动棒。

背景技术:

2.大型滑模摊铺机由于集平摊铺、振捣、整平等功能于一体,在机场跑道、公路、路缘石等混凝土工程施工中得到广泛的使用。而振动棒作为摊铺机的核心部件,其可靠性如何,不但影响工期,而且直接与工程质量关联。在现有技术中,液压振动棒的工作过程是:利用大型摊铺机上自带的液压站,循环供给液压振动棒工作所需的流体回路系统,推动置于振动棒头的液压马达,将流体势能转化成机械动能,进而将扭矩传递给偏心组件,产生振动而对混凝土做功。具体讲就是,液压站产生高压流体,通过入油管进入液压马达,推动输出齿轮输出机械扭矩,从而推动耦合的偏心轴产生旋转运动而实现振动棒振捣,而推动齿轮做功后的液压油通过出油管再次回到液压站,实现循环供给。

3.现有市面上使用的大型摊铺机液压振动棒,为了在棒体内部形成用于安装偏心轴的振动腔室,现有的棒体通常是通过两个壳体组合焊接而成,两个壳体焊接时的精度要求较高,加工难度较大;当两个壳体出现焊接误差时,会使振动腔室的腔壁出现错位,从而导致安装偏心轴的轴承容易在使用一定时间之后损坏,因此需要改进。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供一种应用于摊铺机上的液压振动棒。

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种应用于摊铺机上的液压振动棒,包括壳体组件、偏心组件,其特征在于:所述壳体组件包括实心设置的振动棒体和连接在振动棒体一端上的马达套管,所述振动棒体面向马达套管的一端加工有沿其长度方向设置的腔室,所述偏心组件包括通过安装轴承转动连接在腔室内的偏心轴部件和安装在马达套管内的液压马达,所述液压马达连接带动所述偏心轴部件转动;所述壳体组件还包括连接弯管和保护管组件,所述保护管组件与马达套管之间通过连接弯管连接,所述马达套管、保护管组件和连接弯管的内腔依次连通形成有安装通道,所述安装通道中插入安装有用于驱动液压马达工作的油液循环供给组件。

7.在本实用新型中,所述连接弯管铸造一体成型,所述连接弯管底部厚度大于连接弯管上部的厚度。

8.在本实用新型中,所述保护管组件包括油管保护管和套设在所述油管保护管外部的附加保护管,所述附加保护管的内腔与所述马达套管和连接弯管的内腔组合形成所述安装通道。

9.在本实用新型中,所述液压马达包括马达盖体、马达座、输出轴组件,所述马达盖体固定安装在马达座上;所述马达座远离马达盖体的一侧上设有沿靠近马达盖体方向依次布置第一槽腔、第二槽腔,所述输出轴组件包括输出轴和通过轴用弹性挡圈安装在输出轴上的第一轴承,所述第一轴承通过孔用弹性挡圈固定安装在第一槽腔内,所述第二槽腔内

通过弹性挡圈固定安装有油封;所述马达座靠近马达盖体的一侧上设有液压传动腔室,所述马达盖体上设有连通液压传动腔室的进油孔和出油孔,所述液压传动腔室内设有主动齿轮,所述液压传动腔室与第二槽腔之间通过传动轴孔连通,所述传动轴孔内设有由主动齿轮带动旋转的输出齿轴,所述输出齿轴的一端设有在液压传动腔室内与主动齿轮啮合的从动齿轮,另一端穿过油封连接带动输出轴。

10.在本实用新型中,所述输出齿轴留有油路通孔,所述第二槽腔与传动轴孔之间设有润滑腔,所述马达盖体上设有连通出油孔的油路通道,所述油路通孔的两端分别与润滑腔和油路通道连通。

11.在本实用新型中,所述输出齿轴与输出轴的接口采用扁位型式。

12.在本实用新型中,所述油液循环供给组件包括用于给液压马达输入油液的入油组件和用于液压马达排出油液的出油组件,入油组件和出油组件的一端均插入安装至安装通道内,其中,所述入油组件在安装通道内与液压马达的进油孔连接,所述出油组件在安装通道内与液压马达的出油孔连接。

13.在本实用新型中,所述连接弯管上设有用于与摊铺机连接的安装组件,所述安装组件包括通过铸造方式固定在连接弯管上的底板、用于通过夹持固定方式与摊铺机夹持连接的夹持机构,所述夹持机构连接在底板上。

14.在本实用新型中,所述夹持机构包括安装板和固定夹板,所述安装板通过第一连接件连接在底板上,所述固定夹板通过第二连接件连接在安装板上,所述固定夹板和安装板之间形成用于与摊铺机夹持连接的夹持位。

15.本实用新型的有益效果:

16.1.采用一体式振动棒体,其腔室通过环切加工而成,腔室内部的精度容易控制,从而可以保证腔室的结构,进而可以改善安装轴承运行条件,从而可以延长安装轴承的使用寿命,保证液压振动棒的使用稳定性;

17.2.偏心轴部件采用扁位与液压马达耦合,结构简单稳定、可以简化加工工艺;

18.3.采用连接弯管通过铸造一体成型,能达到延长振动棒使用寿命的目的;

19.4.液压马达采用第一密封圈和油封进行密封,密封性强,可以有效改善液压马达防泄漏性能。

20.综上所述,本实用新型的结构设计合理、稳定,使用稳定性高,可以有效保证延长振动棒的使用寿命,适合广泛地推广。

附图说明

21.下面结合附图和实施方式对本实用新型进一步说明:

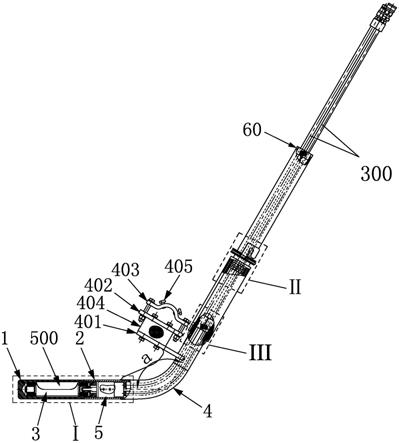

22.图1为本实施例的立体图;

23.图2为本实施例的内部结构示意图;

24.图3为图2中ⅰ的放大图;

25.图4为图2中ⅱ的放大图;

26.图5为图2中ⅲ的放大图;

27.图6为液压马达的立体图;

28.图7为液压马达另一角度的结构示意图;

29.图8为图7中c

‑

c的结构示意图;

30.图9为图7中d

‑

d的结构示意图;

31.图10为液压马达的齿轮分布示意图。

具体实施方式

32.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

33.参照图1~5,一种应用于摊铺机上的液压振动棒,包括壳体组件100、偏心组件,所述壳体组件100包括实心设置的振动棒体1和连接在振动棒体1一端上的马达套管2,所述振动棒体1面向马达套管2的一端加工有沿其长度方向设置的腔室500。所述偏心组件包括通过安装轴承10转动连接在腔室500内的偏心轴部件3和安装在马达套管2内的液压马达5,所述液压马达5连接带动所述偏心轴部件3转动;所述壳体组件100还包括连接弯管4和保护管组件200,所述保护管组件200与马达套管2之间通过连接弯管4连接,所述马达套管2、保护管组件200和连接弯管4的内腔依次连通形成有安装通道,所述安装通道中插入安装有用于驱动液压马达5工作的油液循环供给组件300。

34.作为优选实施方式,所述连接弯管4铸造一体成型,所述连接弯管4底部厚度大于连接弯管4上部的厚度,从而增加振动棒拖行时连接弯管4外侧与混凝土磨檫处的厚度,延长连接弯管4磨穿时间,从而增加振动棒使用寿命。另外,在本实施例中,所述马达套管2的一端插入到连接弯管4内与连接弯管4螺纹连接,以实现两者的固定连接。

35.作为优选实施方式,所述保护管组件200包括油管保护管6和套设在所述油管保护管6外部的附加保护管7,所述附加保护管7的内腔与所述马达套管2和连接弯管4的内腔组合形成所述安装通道;所述油管保护管6和附加保护管7下端平齐或接近平齐形成组合连接端,所述组合连接端通过不锈钢扎带50和不锈钢管喉60与马达套管2组合连接。另外,油管保护管6的长度大于附加保护管7的长度,油管保护管6的外径小于附加保护管7的内径,从而使油管保护管6的外径表面与附加保护管7的内径表面之间形成变形间隙,从而便于油管保护管6在附件保护管内摆动,以便于油管保护管6对油液循环供给组件300进行弹性保护。进一步的,油管保护管6的上端处设有不锈钢管喉60,将油管保护管6和油液循环供给组件300连接在一起,而且所述油液循环供给组件300的一端从油管保护管6上端处的不锈钢管喉60位置穿出在外,从而便于与液压站连接。

36.作为优选实施方式,所述振动棒体1面向马达套管2的一端上还设有插口11,所述马达套管2上设有供插口11插入的承口,所述插口11与承口螺纹连接,以使振动棒体1和马达套管2相连接。进一步的,所述液压马达5的最大直径小于马达套管2的内径,所述液压马达5从承口处嵌入到马达套管2内,所述液压马达5的外周上设有卡在承口内的台阶20,所述承口内还设有抵推液压马达5的马达压紧块70,所述马达压紧块70位于插口11与液压马达5之间,从而限制液压马达5在马达套管2轴向移动。

37.作为优选实施方式,如图6~10所示,所述液压马达5包括马达盖体51、马达座52、输出轴组件,所述马达盖体51固定安装在马达座52上;所述马达座52远离马达盖体51的一侧上设有沿靠近马达盖体51方向依次布置第一槽腔、第二槽腔,所述输出轴组件包括输出轴53和通过轴用弹性挡圈54安装在输出轴53上的第一轴承55,所述第一轴承55通过孔用弹性

挡圈56固定安装在第一槽腔内,所述第二槽腔内通过弹性挡圈57固定安装有油封58;所述马达座52靠近马达盖体51的一侧上设有液压传动腔室500,所述马达盖体51上设有连通液压传动腔室500的进油孔511和出油孔512,所述液压传动腔室500内设有主动齿轮600,所述液压传动腔室500与第二槽腔之间通过传动轴孔连通,所述传动轴孔内设有由主动齿轮600带动旋转的输出齿轴59,所述输出齿轴59的一端设有在液压传动腔室500内与主动齿轮600啮合的从动齿轮700,另一端穿过油封58连接带动输出轴53,从而实现输出轴53的旋转;所述输出轴53与所述偏心轴部件3耦合连接,从而带动所述偏心轴部件3旋转。

38.作为优选实施方式,所述马达盖体51一侧上设有两个通孔513,所述通孔513内穿插有将马达盖体51与马达座52连接成一体的第三连接件,在本实施例中,所述第三连接件为螺钉,具体为内六角圆柱头螺钉。另外,两个通孔513左右对称设置,所述进油孔511和出油孔512呈上下对称设置,从而使两个通孔513和进油孔511和出油孔512呈“十”分布,以保证加工工艺性。

39.作为优选实施方式,所述主动齿轮600包括齿轮环601和齿轮芯602,齿轮环601通过齿轮芯602安装在液压传动腔室500内。在本实施例中,所述主动齿轮600有两个,两个主动齿轮600呈对称设置,所述输出齿轴59位于两个齿轮环601之间,两个主动齿轮600的齿轮环601均与从动齿轮700啮合连接。

40.作为优选实施方式,所述传动腔室500包括从上至下依次连通的上安装槽、中安装槽、下安装槽,两个主动齿轮600分别安装在上安装槽和下安装槽,所述从动齿轮700位于中安装槽内。所述传动腔室500的周边分布有第一孔a1、第二孔a2、第三孔a3和第四孔a4,其中所述第一孔a1和第三孔a3与进油孔511连通,第一孔a1和第三孔a3均用于进油;所述第二孔a2和第四孔a4与出油孔512连通,第二孔a2和第四孔a4均用于出油。第一孔a1和第二孔a2分别连通下安装槽的两侧,从而从进油孔511输入的油液在依次流动经过第一孔a1、下安装槽和第二孔a2时,带动主动齿轮600旋转。第三孔a3和第四孔a4分别连通上安装槽的两侧,从而进油孔511输入的油液在依次流动经过第三孔a3、上安装槽和第四孔a4时,带动主动齿轮600旋转。液压马达5工作时,两个主动齿轮600均作逆时针方向旋转,从而驱动从动齿轮700作顺时针方向旋转,以使两个主动齿轮600同时带动输出齿轴59旋转。

41.作为优选实施方式,所述马达盖体51另一侧设有与进油孔511连通的进油通道、与出油孔512连通的出油通道,所述进油通道和出油通道可以是油孔或浅槽,其中进油通道将第一孔a1和第三孔a3与进油孔511连通,第一孔a1和第三孔a3均用于进油;所述出油通道将第二孔a2和第四孔a4与出油孔512连通,以确保马达座52中各齿轮的正常运转。

42.在上述结构中,为防止油液沿输出齿轴59泄漏,因此本实施例采用油封58起到密封作用。同时,为预润滑油封58的唇口,所述输出齿轴59留有油路通孔a20,所述第二槽腔与传动轴孔之间设有润滑腔a30,所述马达盖体51上设有油路通道a40,所述油路通孔a20的两端分别与润滑腔a30和油路通道a40连通。在上述结构中,油路通道a40可以连通马达盖体51外部,以便于加入润滑油;或者是该油路通道a40连通出油孔512,从而出油孔512内的油液可以进入到润滑腔a30中,预润滑油封58的唇口。

43.作为优选实施方式,为确保马达盖体51与马达座52之间的密封性能,所述马达盖体51与马达座52之间设有第一密封圈a10,所述第一密封圈a10为o形圈。所述马达盖体51面向马达座52的一侧或马达座52面向马达盖体51的一侧上设有用于安装容纳第一密封圈a10

的第一密封槽,而在本实施例中,所述第一密封槽设于马达盖体51上。

44.作为优选实施方式,为保证输出齿轴59与输出轴53的连接强度和加工工艺性,所述输出齿轴59与输出轴53的接口采用扁位型式。

45.作为优选实施方式,所述油液循环供给组件300包括用于给液压马达5输入油液的入油组件301和用于液压马达5排出油液的出油组件302,入油组件301和出油组件302的一端均插入安装至安装通道内,其中,所述入油组件301在安装通道内与液压马达5的进油孔511连接,所述出油组件302在安装通道内与液压马达5的出油孔512连接。进一步的,所述入油组件301包括入油管303和通过第一连接头与入油管303相连接的入油过渡管304,所述入油管303的一端通过第二连接头与进油孔511连接;所述出油组件302包括出油管305和通过第三连接头与出油管305相连接的出油过渡管306,所述出油管305的一端通过第四连接头与出油孔512连接。

46.作为优选实施方式,所述马达座52外圆上设有台阶20,用于限制马达座52嵌入到马达套管2内后的轴向移动。另外,所述马达座52外圆上还开设有定位槽30,马达套管2内设有与定位槽30配合的定位部件40,当马达座52嵌入到马达套管2内后,定位部件40插入安装在定位槽30中,以限制马达座52周向旋转;上述的定位部件40可以是螺纹连接在马达套管2上的定位螺钉,定位螺钉穿入马达套管2内与定位槽30配合,当然不限于上述结构,所述定位部件40还可以是固定在马达套管2内部的条形部件。

47.作为优选实施方式,为了保证连接弯管4的结构稳定性,所述连接弯管4的弯曲角度a在110

°

~130

°

之间,而在本实施例中,所述连接弯管4的弯曲角度a为120

°

。另外,为了避免连接弯管4出现进一步弯曲的现象,所述连接弯管4的内弯曲处设有增强筋板,所述增强筋板与连接弯管4通过铸造方式固定连接为一体。

48.作为优选实施方式,所述连接弯管4上设有用于与摊铺机连接的安装组件400,所述安装组件400包括通过铸造方式固定在连接弯管4上的底板401、用于通过夹持固定方式与摊铺机夹持连接的夹持机构,所述夹持机构连接在底板401上。进一步的,所述夹持机构包括安装板402和固定夹板403,所述安装板402通过第一连接件连接在底板401上,所述固定夹板403通过第二连接件连接在安装板402上,所述固定夹板403和安装板402之间形成用于与摊铺机夹持连接的夹持位,所述固定夹板403和安装板402之间的距离可通过第二连接件调节,以便于与夹持机构夹持固定在摊铺机上。

49.作为优选实施方式,所述固定夹板403的中部向上凹陷设置,从而使固定夹板403可以更好地包裹在摊铺机与其连接的杆类部件上,以此保证夹持连接的稳定性;同时,所述固定夹板403上还螺纹连接有若干可旋入固定夹板403中部向上凹陷位置内的锁定螺钉405,锁定螺钉405的端部旋入到固定夹板403中部向上凹陷位置内,与摊铺机与其连接的杆类部件配合,从而提高夹持固定的效果。另外,所述增强筋板的一端延伸至底板401的底面,并通过铸造方式与底板401的底面固定连接,从而增强安装组件400在连接弯管4上的结构稳定性,增强其使用寿命。

50.作为优选实施方式,所述夹持机构与底板401之间设有用于减振部件404,在本实施例中,所述减振部件404为一减振胶,当然,减振部件404不限于减振胶,还可以是减振弹簧等可以实现相同功能的部件。另外,所述减振部件404上设有供第一连接件穿过的插接孔,以便于在第一连接件穿过安装板402连接在底板401时,第一连接件同时固定减振部件

404,避免减振部件404在使用时掉落。

51.在上述结构中,所述第一连接件和第二连接件可以是螺栓或螺钉,连接时,只需在底板401、安装板402、固定夹板403设置相应的通孔513或螺孔即可,螺栓或螺钉的连接方式为常规结构,故各个孔位不作具体描述。

52.以上所述仅为本实用新型的优选实施方式,只要以基本相同手段实现本实用新型目的的技术方案都属于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。