1.本发明涉及桥梁工程建设领域,尤其涉及一种自动对接系统及方法。

背景技术:

2.一般的机械设备产品,尽量避免采用远程自动对接方式,其不利因素很多,难度也相当大。主要制约因素是悬臂端会因自重产生较大的挠度变形,自动对接时,难以进行精确定位。

3.在桥梁检修车领域,对于一般的上弦爬拱检修车,一般采用整体结构运行,桥梁检修车沿桥梁两侧上弦杆在全桥长度范围内走行;对于下弦检修车,一般也采用整体结构运行,在需要过墩的情况下,会将主梁断开,回转过墩后再进行人工插销对接。

4.然而,对于曲率变化较大的拱型钢桁梁组成的铁路线桥梁,其拱顶处位于接触网上方,而拱脚处位于接触网以下,因此,该桥梁的上弦爬拱检修车在走行过程中,检修车主梁结构必定会与接触网发生干涉。

5.解决上述问题的办法之一就是,将检修车及其主梁结构一分为二,在接触网上方时,左右两段主梁可以分别旋转至横桥向,并自动对接成一个整体,两台检修车共同走行作业;需要通过接触网并走行到其下方时,则将两段主梁分开,并分别旋转到顺桥向,不与接触网干涉,然后两台检修车各自独立走行作业。

6.但是,由于检修车的使用要求其自身结构和重量尽可能轻,而在对接时,两段主梁伸出悬臂较长,对接端产生的挠度大,对接难度高。另外,在铁路线桥梁现场进行人工操作十分困难,天窗时间也非常有限,甚至需要黑夜作业,提高了自动对接的难度。

技术实现要素:

7.为了克服现有技术中相关产品的不足,本发明提出一种自动对接系统及方法,解决现有的桥梁检修车对接难度大的问题。

8.本发明提供了一种自动对接系统,包括:分别连接在两组对向的主梁一和主梁二上的对接锥头和对接座,其中,主梁一和对接锥头固定连接,对接座与主梁二固定连接,主梁一和主梁二通过中间的对接锥头和对接座相互插接实现对接。

9.在本发明的某些实施方式中,所述主梁一包括圆锥头和限位板一,所述圆锥头为圆锥形结构,所述圆锥形结构的头部朝向外侧,所述圆锥形结构的尾部连接在所述限位板一上的中间区域。

10.在本发明的某些实施方式中,所述限位板一的上端设置有激光测距开关。

11.在本发明的某些实施方式中,所述限位板一的下端设置有视觉检测系统。

12.在本发明的某些实施方式中,所述对接座上设置有用于容纳圆锥头的容纳孔,所述容纳孔的大小与所述圆锥头的大小匹配。

13.在本发明的某些实施方式中,所述主梁二包括限位板二,所述限位板二的中间区域开设有与容纳孔连通的通孔,所述主梁一和主梁二对齐时,所述限位板二的位置正对所

述限位板一的位置。

14.在本发明的某些实施方式中,所述限位板二的底部设置有主动标识体。

15.本发明还提供了一种应用于上述任一项所述自动对接系统的自动对接方法,包括如下步骤:

16.步骤1:在桥梁两侧分别布置有初步定位点,当两台检修车分别到达初步定位点之后,将主梁一和主梁二,相向伸出一定距离,完成对接前的准备工作;

17.步骤2:利用激光测距开关,扫描并获取限位板二的空间位置,激光测距开关可检测其与前方障碍物之间的距离,当限位板二的距离在预先设定的范围内时,自动操作主梁一沿z方向继续伸出一定距离;

18.步骤3:在第一级对接控制结束后,主动标识体将出现在视觉检测系统的视野范围内,通过视觉检测系统,自动识别主动标识体,根据从主动标识体上获得的图像信息,通过视觉识别确定主动标识体在图像中的位置,从而确认对接锥头与对接座之间的相对位置关系,即确定对接锥头与对接座的相对位置偏差;

19.步骤4:当该相对位置偏差在对接允许误差范围之内时,第二级对接控制结束,并控制对接锥头沿z方向继续伸出,直到限位板一与限位板二相互贴合,完成主梁一和主梁二的自动对接过程。

20.与现有技术相比,本发明有以下优点:

21.本发明实施例相较于现有技术,实现了检修车两段主梁的远程自动对接控制功能,满足检修车需要跨越铁路接触网的使用要求,精准度高,具有较好的应用前景。

附图说明

22.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

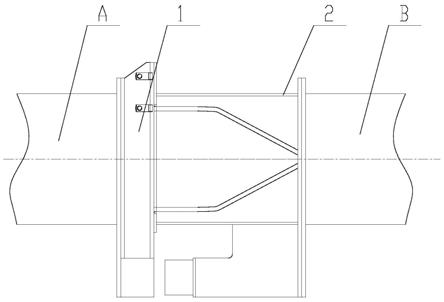

23.图1本发明自动对接系统的对接完成状态示意图(正视图);

24.图2本发明对接锥头示意图(正视图);

25.图3本发明对接锥头示意图(右视图);

26.图4本发明对接座示意图(正视图);

27.图5本发明对接座示意图(左视图)。

28.附图标记说明:

29.a、主梁一;b主梁二;1、对接锥头;2、对接座;11、圆锥头;12、限位板一;13、激光测距开关;14、视觉检测系统;21、限位板二;22、主动标识体。

具体实施方式

30.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,附图中给出了本发明的较佳实施例。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例,相反地,提供这些实施例的目

的是使对本发明的公开内容的理解更加透彻全面。

31.参阅图1所示,所述自动对接系统包括分别连接在两组对向的主梁一a和主梁二b上的对接锥头1和对接座2,其中,主梁一a和对接锥头1固定连接,对接座2与主梁二b固定连接,主梁一a和主梁二b通过中间的对接锥头1和对接座2相互插接实现对接,二者可以自动连接成一个整体工作,也可以分开成两个独立的主梁分别工作。通过控制检修车的执行机构动作,可以操作对接锥头1和对接座2在x、y、z三个方向的移动和绕轴转动。

32.参阅图2

‑

3所示,在本发明实施例中,所述主梁一a包括圆锥头11、限位板一12、激光测距开关13以及视觉检测系统14;所述圆锥头11为圆锥形结构,所述圆锥形结构的头部朝向外侧,所述圆锥形结构的尾部连接在所述限位板一12上的中间区域,所述限位板一12的上端设置有激光测距开关13,所述限位板一12的下端设置有视觉检测系统14。具体来说,在本实施例中,所述激光测距开关13包括三个,分别位于限位板一12上端的两侧以及顶端的中间位置,分别用以识别检测限位板二21在x方向和y方向的位置。

33.参阅图4

‑

5所示,所述对接座2上设置有用于容纳圆锥头11的容纳孔,所述容纳孔的大小与所述圆锥头11的大小匹配,所述对接座2包括限位板二21、以及主动标识体22,所述限位板二21的中间区域开设有与容纳孔连通的通孔,所述主梁一a和主梁二b对齐时,所述限位板二21的位置正对所述限位板一12的位置;所述限位板二21的底部设置有主动标识体22。

34.本发明实施例所述自动对接系统的工作过程具体为:

35.第一级,初始阶段,为了实现两台检修车的主梁自动对接功能,首先在桥梁两侧分别布置有初步定位点,当两台检修车分别到达初步定位点之后,将两个主梁,即主梁一a和主梁二b,相向伸出一定距离,完成对接前的准备工作。利用激光测距开关13,扫描并获取限位板二21的空间位置,激光测距开关13可检测其与前方障碍物之间的距离,当限位板二21的距离在预先设定的范围内时,即输出开关信号,自动操作主梁一a沿z方向继续伸出一定距离。

36.自动对接开始时,系统首先通过操作主梁一a绕其回转中心水平回转一定角度,使对接锥头1相对对接座2沿x方向移动一定距离,当激光测距开关13中的左右两只同时扫描到限位板二21的有效区域时,系统判定x方向对正,停止回转机构动作。

37.此时,若激光测距开关13中的上端中间一只也扫描到限位板二21的有效区域时,系统判定y方向对正,第一级对接控制结束;否则,系统通过先后操作主梁一a和主梁二b上的横移小车机构,使对接锥头1相对对接座2在y方向移动一定距离,当激光测距开关13中的上端中间一只扫描到限位板二21的有效区域时,系统判定y方向对正,第一级对接控制结束。

38.第二级,在第一级对接控制结束后,主动标识体22将出现在视觉检测系统14的视野范围内;通过视觉检测系统14,自动识别主动标识体22,根据从主动标识体22上获得的图像信息,通过视觉识别确定主动标识体22在图像中的位置,从而确认对接锥头1与对接座2之间的相对位置关系。

39.首先,视觉检测系统14根据拍摄到的画面,通过分析画面的亮度、颜色,确定此时的环境光照强度及背景颜色,通过点亮主动标识体22上的发光矩阵,使其颜色与背景形成较大反差。视觉检测系统14通过获取并比对主动标识体22点亮前、后的画面,采用边缘检测

算法识别画面中的主动标识体22,并确定主动标识体22在画面中的相对位置,即可确定对接锥头1与对接座2的相对位置偏差。

40.当该相对位置偏差在对接允许误差范围之内时,第二级对接控制结束。当对接锥头1与对接座2的相对位置偏差超出允许范围之外时,系统采用第一级对接控制中的方法,依次调节对接锥头1与对接座2在x及y方向上的相对位置,使其满足对接误差范围要求,直至第二级对接控制结束。

41.当两级自动对接控制全部结束后,控制对接锥头1沿z方向继续伸出,直到限位板一12与限位板二21相互贴合,完成主梁一a和主梁二b的自动对接过程。

42.本发明实施例所述自动对接系统通过在需要对接的两台检修车的对应的主梁上分别设置对接锥头1和对接座2,通过对接锥头1上的激光测距开关13对对接座2进行空间定位,使对接锥头1沿x或y方向自动移动调节,最终使激光测距开关13能够全部扫描到对接座2的限位板二21的有效区域,完成初级自动对接控制,然后利用视觉检测系统14,自动识别对接座2上的主动标识体22,确定主动标识体22在图像中的位置,从而获得对接锥头1与对接座2之间的相对位置关系,检修车的主控制系统根据实时位置信息反馈,自动控制检修车的相应执行机构动作,使主梁一a和对接锥头1在坐标系内沿x或y方向逐步动作,进行实时位置纠偏,直到实时位置在目标位置的允许误差范围内,最后控制对接锥头1沿z方向伸出,与对接座2配合到位,完成主梁一a和主梁二b的自动对接过程,相较于现有技术,实现了检修车两段主梁的远程自动对接控制功能,满足检修车需要跨越铁路接触网的使用要求,精准度高,具有较好的应用前景。

43.在上述实施例的基础上,本发明还提供了一种应用于自动对接系统的自动对接方法,包括如下步骤:

44.步骤1:在桥梁两侧分别布置有初步定位点,当两台检修车分别到达初步定位点之后,将主梁一a和主梁二b,相向伸出一定距离,完成对接前的准备工作;

45.步骤2:利用激光测距开关13,扫描并获取限位板二21的空间位置,激光测距开关13可检测其与前方障碍物之间的距离,当限位板二21的距离在预先设定的范围内时,自动操作主梁一a沿z方向继续伸出一定距离;

46.步骤3:在第一级对接控制结束后,主动标识体22将出现在视觉检测系统14的视野范围内,通过视觉检测系统14,自动识别主动标识体22,根据从主动标识体22上获得的图像信息,通过视觉识别确定主动标识体22在图像中的位置,从而确认对接锥头1与对接座2之间的相对位置关系,即确定对接锥头1与对接座2的相对位置偏差。

47.步骤4:当该相对位置偏差在对接允许误差范围之内时,第二级对接控制结束,并控制对接锥头1沿z方向继续伸出,直到限位板一12与限位板二21相互贴合,完成主梁一a和主梁二b的自动对接过程。

48.上述实施例所述的自动对接系统可执行本发明实施例所提供的自动对接方法,所述自动对接方法具备上述实施例所述自动对接系统相应的功能部件以及有益效果,具体请参阅上述自动对接系统的实施例,本发明实施例在此不再赘述。

49.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。以上仅为本发明的实施例,但并不限制本发明的专利范围,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来而言,其依然可以对前述各具体实施方式所记载

的技术方案进行修改,或者对其中部分技术特征进行等效替换。凡是利用本发明说明书及附图内容所做的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。