1.本发明属于保温杯技术领域,涉及一种钛制保温杯及其制作工艺。

背景技术:

2.随着人们科技的不断发展,保温杯作为常见的生活用品,能对水或其他液体等进行保温,现有的保温杯通常是由陶瓷或不锈钢加上真空层作成的容器,顶部有保温盖,密封严实,真空绝热层能起到延缓散热以达到保温的效果。

3.现有的保温杯的内胆采用不锈钢材质,存在重金属析出现象,在长时间使用时,会影响饮品的口感,容易导致饮品变质,饮品也会逐渐腐蚀不锈钢导致其内胆破损,影响保温杯的使用寿命。

4.针对上述存在的情况,人们研发出了各种各样的钛制保温杯:

5.如中国专利申请(专利申请号:201621314953.4)公开了一种钛制复合保温杯,包括钛金属内胆和金属外壳,钛金属内胆的杯口向外设有弧形弯折沿,钛金属内胆和金属外壳的杯口朝向相同,金属外壳的杯口与钛金属内胆的弧形弯折沿匹配对应焊接固定,金属外壳采用钛金属和不锈钢材料复合构成,该钛金属和不锈钢材料为轴向紧密接触,且钛金属和不锈钢材料接触部位焊接有钛-不锈钢复合过渡环。

6.上述专利结构中将保温杯的内胆采用钛金属制成,且金属外壳上采用钛金属和不锈钢材料复合制成,在钛金属和不锈钢材料之间是通过设置有钛-不锈钢复合过渡环进行连接。通常内胆采用筒体与底部两部分相焊接的方式的进行,这样两者之间焊接时的焊料会与饮用水直接接触,影响洁净度及使用的健康性;另外,内胆或/和外壳采用管材制作而成,整体原材料成本较高。

技术实现要素:

7.本发明的目的是针对现有的技术存在上述问题,提出了一种钛制保温杯,本发明所要解决的技术问题是:如何提高钛杯的洁净度及使用的健康性并节省制造成本。

8.本发明的目的可通过下列技术方案来实现:

9.一种钛制保温杯,包括外壳和插设在所述外壳内的内胆,所述内胆采用钛金属或钛合金制成,所述外壳与所述内胆之间具有真空层,其特征在于,所述内胆采用圆形板材拉伸成型,所述外壳采用圆形板材或管材加工成型,所述内胆的上端与所述外壳的上端焊接相连。

10.在上述的钛制保温杯中,所述内胆采用圆形板材经过若干道拉伸使内胆周身与底部一体成型,所述外壳采用管材加工出外壳周身,所述外壳的底部焊接有采用圆形板材加工成型的底片。

11.工作原理:本技术方案中钛内胆一体成型,外壳一体成型或外壳周身与底片焊接相连。装配时将内胆放置在外壳内,然后将两者上端焊接固连,整个钛制保温杯的结构简单,定位稳定。本技术方案中由于采用拉伸工艺使得内胆周身与底部一体成型,不需要焊料

焊接,避免了焊料或其中的杂质直接与饮用水接触,从而影响其使用的健康性,提高了钛杯的洁净度及使用的健康性;同时,采用板材作为原材料加工内胆,相对于使用管材加工,使得其成本降低了一半,大大节省了钛制保温杯的整体制造成本。

12.在上述的钛制保温杯中,所述底片的外周面上设置有环形台阶面,所述外壳的周身下端抵靠在所述环形台阶面上。通过环形台阶面对外壳的周身下端进行定位和限位,提高了两者装配的方便性和连接强度,同时也提高了钛制保温杯的生产效率。

13.在上述的钛制保温杯中,所述内胆采用圆形板材经过若干道拉伸使内胆周身与底部一体成型,所述外壳采用圆形板材经过若干道拉伸成型;所述外壳的底部切割后插入所述内胆,所述外壳的底部焊接有底片。

14.在上述的钛制保温杯中,作为另一种方案,所述内胆的外径最大值小于所述外壳的内径最小值,所述内胆由所述外壳的上端杯口插入所述外壳内。这样便于装配,同时减少焊接工序,节省成本。

15.在上述的钛制保温杯中,所述外壳与所述内胆同轴设置,所述外壳的上端杯口与所述内胆的上端杯口朝向同一方向,所述内胆的上端具有向外侧翻卷形成的卷口,所述卷口的外侧面与所述外壳的上端内侧面相焊接。

16.本发明还公开一种钛制保温杯的制作工艺,所述钛制保温杯的结构与上述的钛制保温杯结构相同,本钛制保温杯的制作工艺包括以下步骤:

17.a、制作外壳:采用管材或圆形板材制作外壳;

18.b、制作内胆:采用圆形板材经过若干道拉伸工艺制作内胆;

19.c、装配:将内胆插入所述外壳中,两者之间形成真空层,然后将外壳的上端与内胆的上端进行焊接固连。

20.工作原理:本技术方案中外壳和内胆分开制造,然后组装在一起,方便快捷,节省成本,提高生产效率。钛制内胆采用板材拉伸成型,外壳采用板材一体成型或采用管材制作外壳周身后与底片焊接相连。装配时将内胆放置在外壳内,然后将两者上端焊接固连,整个钛制保温杯的结构简单,定位稳定。本技术方案中由于采用拉伸工艺使得内胆周身与底部一体成型,不需要焊料焊接,避免了焊料或其中的杂质直接与饮用水接触,从而影响其使用的健康性,提高了钛杯的洁净度及使用的健康性;同时,采用板材作为原材料加工内胆,相对于使用管材加工,使得其成本降低了一半,大大节省了钛制保温杯的整体制造成本。

21.在上述的钛制保温杯的制作工艺中,步骤b中,首先将圆形板材进行退火处理,退火温度为600℃~800℃;然后经过至少五道拉伸形成内胆,之后依次进行旋薄、割口、滚防水筋、平口、卷口、压口、滚螺纹处理,最后进行清洗、检查、去氧化、烘干及入库。

22.在上述的钛制保温杯的制作工艺中,步骤a中,外壳也采用圆形板材经过至少五道拉伸形成,之后依次进行旋薄、拉口台阶、割底、割口、拉伸整形、滚肩滚底径、滚腰、滚螺纹、平口平底、压口处理,最后进行清洗、烘干、外观检查、敲凹坑、去氧化及入库;步骤a与步骤b不分先后或同步进行,在步骤c前还需制作底片;步骤c中,将所述内胆从外壳下端插入所述外壳内,然后将两者上端进行焊接固连,并在外壳下端焊接所述底片。

23.在上述的钛制保温杯的制作工艺中,步骤a中,所述外壳采用管材制作而成,包括割管、滚管、水涨步骤,在步骤c前还需采用板材制作底片,包括下料、拉伸、割边、钻孔及滚边步骤;步骤c中,将所述内胆从外壳下端插入所述外壳内,然后将两者上端进行焊接固连,

并在外壳下端焊接所述底片,最后进行抽真空、抛光、喷砂、喷漆、烘干、检验处理。

24.在上述的钛制保温杯的制作工艺中,步骤a中,外壳也采用圆形板材经过至少五道拉伸形成,之后依次进行旋薄、割口、牛筋涨、空心缩口、滚口肩、平口、压口处理,最后进行清洗、烘干、外观检查、敲凹坑、去氧化及入库;步骤c中,将所述内胆从外壳上端插入所述外壳内,然后将两者上端进行焊接固连。这种方式只需要进行一次焊接处理,并且保证了外壳和内胆的完整性及洁净度。

25.本技术方案中焊接时的焊料可以采用共晶焊锡或银钎料或钛焊膏。

26.与现有技术相比,本发明中的钛制保温杯以及其制作工艺具有以下优点:

27.1、本发明中由于采用拉伸工艺使得内胆周身与底部一体成型,不需要焊料焊接,避免了焊料或其中的杂质直接与饮用水接触,从而影响其使用的健康性,提高了钛杯的洁净度及使用的健康性;

28.2、本发明中采用板材作为原材料加工内胆,相对于使用管材加工,使得其成本降低了一半,大大节省了钛制保温杯的整体制造成本。

附图说明

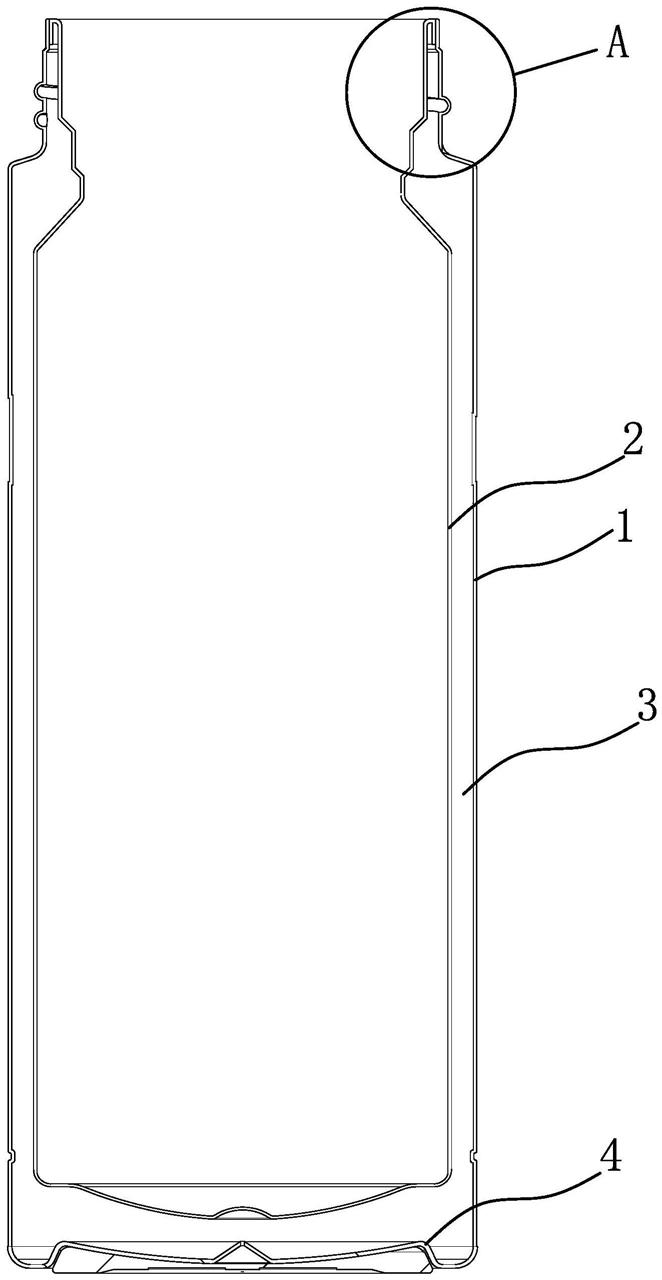

29.图1是实施例一中本钛制保温杯的剖视图。

30.图2是图1中a处的局部放大图。

31.图3是实施例二中本钛制保温杯的剖视图。

32.图4是实施例三中本钛制保温杯中的底片剖视图。

33.图5是实施例四中本钛制保温杯的制作工艺过程图。

34.图6是实施例五中本钛制保温杯的制作工艺过程图。

35.图7是实施例六中本钛制保温杯的制作工艺过程图。

36.图8是实施例七中本钛制保温杯的制作工艺过程图。

37.图9是实施例八中本钛制保温杯的制作工艺过程图。

38.图中,1、外壳;2、内胆;21、卷口;3、真空层;4、底片;41、环形台阶面。

具体实施方式

39.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

40.实施例一

41.如图1和图2所示,本钛制保温杯包括外壳1和插设在外壳1内的内胆2,内胆2采用钛金属或钛合金制成,外壳1与内胆2之间具有真空层3,内胆2采用圆形板材拉伸成型,外壳1采用圆形板材或管材加工成型,内胆2的上端与外壳1的上端焊接相连。具体来说,外壳1与内胆2同轴设置,外壳1的上端杯口与内胆2的上端杯口朝向同一方向,内胆2的上端具有向外侧翻卷形成的卷口21,卷口21的外侧面与外壳1的上端内侧面相焊接。内胆2采用圆形板材经过若干道拉伸使内胆2周身与底部一体成型,外壳1采用圆形板材经过若干道拉伸成型;外壳1的底部切割后插入内胆2,外壳1的底部焊接有底片4。

42.进一步的,结合图4所示,底片4的外周面上设置有环形台阶面41,外壳1的周身下端抵靠在环形台阶面41上;通过环形台阶面41对外壳1的周身下端进行定位和限位,提高了

两者装配的方便性和连接强度,同时也提高了钛制保温杯的生产效率。

43.实施例二

44.如图3所示,本实施例的内容与实施例一基本相同,其不同之处在于:本实施例中内胆2采用圆形板材经过若干道拉伸使内胆2周身与底部一体成型,外壳1也采用圆形板材经过若干道拉伸成型,且内胆2的外径最大值小于外壳1的内径最小值,内胆2由外壳1的上端杯口插入外壳1内;这样便于装配,同时减少焊接工序,节省成本。

45.本实施例中钛内胆2一体成型,外壳1一体成型或外壳1周身与底片4焊接相连。装配时将内胆2放置在外壳1内,然后将两者上端焊接固连,整个钛制保温杯的结构简单,定位稳定。本技术方案中由于采用拉伸工艺使得内胆2周身与底部一体成型,不需要焊料焊接,避免了焊料或其中的杂质直接与饮用水接触,从而影响其使用的健康性,提高了钛杯的洁净度及使用的健康性;同时,采用板材作为原材料加工内胆2,相对于使用管材加工,使得其成本降低了一半,大大节省了钛制保温杯的整体制造成本。

46.实施例三

47.结合图4所示,本实施例的内容与实施例一基本相同,其不同之处在于:本实施例中内胆2采用圆形板材经过若干道拉伸使内胆2周身与底部一体成型,而外壳1采用管材加工出外壳1周身,外壳1的底部焊接有采用圆形板材加工成型的底片4。

48.实施例四

49.结合图1和图6所示,本实施例公开一种钛制保温杯的制作工艺,钛制保温杯的结构与上述实施例一的钛制保温杯结构相同,本钛制保温杯的制作工艺包括以下步骤:

50.a、制作外壳1:采用管材或圆形板材制作外壳1;

51.b、制作内胆2:采用圆形板材经过若干道拉伸工艺制作内胆2;

52.c、装配:将内胆2插入外壳1中,两者之间形成真空层3,然后将外壳1的上端与内胆2的上端进行焊接固连。

53.本实施例中外壳1和内胆2分开制造,然后组装在一起,方便快捷,节省成本,提高生产效率。钛制内胆2采用板材拉伸成型,外壳1采用板材一体成型或采用管材制作外壳1周身后与底片4焊接相连。装配时将内胆2放置在外壳1内,然后将两者上端焊接固连,整个钛制保温杯的结构简单,定位稳定。本技术方案中由于采用拉伸工艺使得内胆2周身与底部一体成型,不需要焊料焊接,避免了焊料或其中的杂质直接与饮用水接触,从而影响其使用的健康性,提高了钛杯的洁净度及使用的健康性;同时,采用板材作为原材料加工内胆2,相对于使用管材加工,使得其成本降低了一半,大大节省了钛制保温杯的整体制造成本。

54.进一步的,步骤b中,首先将圆形板材进行退火处理,退火温度为600℃~800℃;然后经过至少五道拉伸形成内胆2,之后依次进行旋薄、割口、滚防水筋、平口、卷口、压口、滚螺纹处理,最后进行清洗、检查、去氧化、烘干及入库。

55.步骤a中,外壳1也采用圆形板材经过至少五道拉伸形成,之后依次进行旋薄、拉口台阶、割底、割口、拉伸整形、滚肩滚底径、滚腰、滚螺纹、平口平底、压口处理,最后进行清洗、烘干、外观检查、敲凹坑、去氧化及入库;步骤a与步骤b不分先后或同步进行,在步骤c前还需制作底片4;步骤c中,将内胆2从外壳1下端插入外壳1内,然后将两者上端进行焊接固连,并在外壳1下端焊接底片4。

56.本实施例中的旋薄是通过压轮与主芯模配合滚压外壳1或内胆2的外周面,形成符

合要求厚度且均匀的壁厚。例如可以采用我国专利文献(公告号:cn109047551a;公开日:2018-12-21)中的一种保温杯内胆旋薄工艺方法进行。

57.本实施例中的拉口台阶是通过拉伸方法在外壳1靠近杯口的外周面上形成与配合抵靠的台阶面,割口是将外壳1或内胆2的杯口部的毛边进行割除,割底是将拉伸形成的桶状外壳1的底部割除,用于安装内胆2,平口平底是将外壳1或内胆2的杯口部分及底部整体平整,形成符合要求的齐边。内胆2滚防水筋是通过滚压形成用于安装内塞或茶漏的环形筋条;滚螺纹是用于螺旋安装内塞。

58.实施例五

59.结合图7所示,本实施例的内容与实施例四基本相同,其不同之处在于:步骤a中,外壳1采用管材制作而成,包括割管、滚管、水涨步骤,在步骤c前还需采用板材制作底片4,包括下料、拉伸、割边、钻孔及滚边步骤;步骤c中,将内胆2从外壳1下端插入外壳1内,然后将两者上端进行焊接固连,并在外壳1下端焊接底片4,最后进行抽真空、抛光、喷砂、喷漆、烘干、检验处理。

60.本实施例中的水涨是通过利用水来产生压力让产品产生变形,达到想要的效果,例如采用我国专利文献(公告号:cn110732847a;公开日:2020-01-31)中的一种保温杯大宽口内胆的制作工艺来进行。

61.实施例六

62.结合图8所示,本实施例的内容与实施例四基本相同,其不同之处在于:步骤a中,外壳1采用圆形板材经过至少五道拉伸形成,之后依次进行旋薄、拉口台阶、割底、割口、滚肩滚底径、滚腰、滚螺纹、平口平底、压口处理,最后进行清洗、烘干、外观检查、敲凹坑、去氧化、酸洗及入库;步骤b中,内胆采用圆形板材经过至少五道拉伸形成,之后依次进行拉口台阶、旋薄、割底、割口、缩口、外包整底、平口平底、反口边、压口边、滚防水颈处理,最后进行清洗、外观检查、去氧化、酸洗、烘干及入库;同时还需要制作内胆底和底片,并将内胆底焊接在内胆的底部,步骤c中,将内胆2从外壳1下端插入外壳1内,然后将两者上端进行焊接固连,并在外壳1下端焊接底片4。

63.实施例七

64.结合图9所示,本实施例的内容与实施例六基本相同,其不同之处在于:步骤a中,外壳1采用管材制成周身,依次进行割管、滚管、水涨、分杯、缩口、割口、整口整底、滚肩滚底径、滚腰、滚螺纹、平口平底、压口处理,最后进行清洗、烘干、外观检查及入库;步骤b中,内胆采用圆形板材经过至少五道拉伸形成,之后依次进行拉口台阶、旋薄、割底、割口、缩口、外包整底、平口平底、反口边、压口边、滚防水颈处理,最后进行清洗、外观检查、去氧化、酸洗、烘干及入库;同时还需要制作内胆底和底片,并将内胆底焊接在内胆的底部,步骤c中,将内胆2从外壳1下端插入外壳1内,然后将两者上端进行焊接固连,并在外壳1下端焊接底片4。

65.本实施例中一次成型两个连体的外壳1,通过分杯将两个外壳1分离,这样能够提高效率。

66.实施例八

67.结合图5所示,本实施例的内容与实施例四基本相同,其不同之处在于:外壳1采用圆形板材经过至少五道拉伸形成,之后依次进行旋薄、割口、牛筋涨、空心缩口、滚口肩、平

口、压口处理,最后进行清洗、烘干、外观检查、敲凹坑、去氧化及入库;内胆2的外径最大值小于外壳1的内径最小值,步骤c中,将内胆2从外壳1上端插入外壳1内,然后将两者上端进行焊接固连。这种方式只需要进行一次焊接处理,并且保证了外壳1和内胆2的完整性及洁净度。

68.作为优选,上述实施例中焊接时使用的焊料采用钛焊膏,例如可以采用我国专利申请号为cn201810791728.9所公开的一种纯钛金属保温杯及其制造工艺中的相关方法实现钛焊膏对其进行焊接;上述焊料还可以采用共晶焊锡或银钎料。例如可以采用我国专利申请号为cn200910233312.6所公开的一种钛合金与不锈钢的真空焊接方法中的焊料及方法实现上述焊接。

69.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。