1.本发明涉及一种清洁用部件及其制造方法。

背景技术:

2.近年来,直径为数μm以下的极细纤维以将其纤维交络而得到的纤维集合体的形态用于各种用途。例如,在专利文献1中,公开了一种由无纺布形成的清洁加工布,该无纺布由单纤维的数均直径为1~400nm,且在所有极细纤维中单纤维的直径为1~400nm的单纤维的重量比率为60%以上的极细纤维和/或极细纤维束缠绕而成。在该文献中也公开了,该清洁加工布具有致密的结构,能够用于磁性存储介质用基板的清洁。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2008

‑

55411号公报

技术实现要素:

6.本发明涉及一种清洁用部件。

7.在一个实施方式中,上述清洁用部件具有通过中值纤维直径为100nm以上且2000nm以下的单纤维的缠绕而保形的无纺结构体。

8.在一个实施方式中,上述无纺结构体的表观密度为0.05g/cm3以上且0.60g/cm3以下。

9.另外,本发明涉及一种上述清洁用部件的制造方法。

10.在一个实施方式中,上述制造方法包括将静电纺丝用组合物的溶液或熔融液向电场中喷出,并通过静电纺丝法进行纺丝而形成单纤维的堆积体的步骤。

11.在一个实施方式中,上述制造方法包括对上述堆积体进行按压而形成密度为0.05g/cm3以上且0.60g/cm3以下的无纺结构体的步骤。

附图说明

12.图1的(a)是表示本发明的清洁用部件所具有的无纺结构体所含的单纤维的缠绕状态的示意图,图1的(b)是表示现有技术的存在于纤维片表面的纤维的配置形态的示意图。

13.图2是表示本发明的清洁用部件的一个实施方式的示意图。

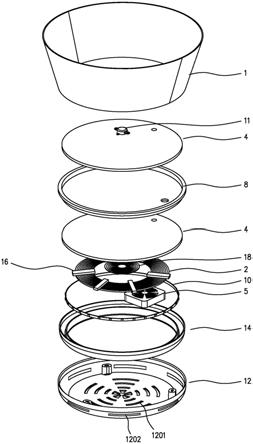

14.图3的(a)至(d)是表示本发明的清洁用部件的另一个实施方式的示意图。

15.图4是表示使用制造装置的单纤维的制造方法的示意图。

16.图5的(a)和(b)是表示使用实施例和比较例的清洁用部件进行清洁时的微粒的去除性能的图像和图表。

具体实施方式

17.此处,专利文献1中记载的清洁加工布是通过致密且高密度的结构,而刮出并去除残存于清洁对象面上的研磨粒或研磨屑等微粒。

18.然而,该文献中记载的清洁加工布的微粒的利用刮出而进行的去除并不充分,期望微粒的清洁效率的提高。

19.因此,本发明涉及一种提高附着于清洁对象面的微粒的清洁性能的清洁用部件及其制造方法。

20.以下,对于本发明,基于其优选的实施方式并参照附图进行说明。本发明涉及一种清洁用部件。

21.本发明中的清洁是包含对象物的清扫和擦拭的两方面的意思,例如,包含地面、墙面、天花板和柱等建筑的清扫、建具(门、拉门、隔扇等)或备用品的清扫、各种物品的擦拭、身体和身体相关的器具的擦拭等。

22.本发明的清洁用部件特别适用于硅晶片或半导体晶片等半导体基板、磁性存储用基板等清洁对象面的要求平滑性的精密电子构件的表面的清洁。

23.本发明的清洁用部件具有包含单纤维的集合体的无纺结构体。无纺结构体通过单纤维彼此的缠绕而保形。

24.无纺结构体是单纤维随机堆积,该单纤维彼此缠绕而得到的堆积物,根据需要进而实施了按压等保形。在单纤维彼此之间,不存在单纤维的空隙在片的面方向和厚度方向上贯通并三维地存在,并且该空隙连通,在无纺结构体的内部形成微细的空孔(以下,也将其称为细孔)。该空孔通常为连通的开孔。

25.无纺结构体所含的单纤维可以具有彼此接触的部位,但不通过熔接等而相互粘接。在单纤维彼此具有接触的接触点的情况下,单纤维彼此不相互粘接,优选为单纤维彼此的接触点的至少一个单纤维的截面形状变形为与非接触点的单纤维的截面形状不同的形状。本发明中的“单纤维”是指没有形成纤维束的单一的纤维,宗旨在于排除通过纤维束而形成的纤维。

26.单纤维的中值纤维直径优选为100nm以上,更优选为200nm以上,进而优选为250nm以上,且优选为2000nm以下,更优选为1000nm以下,进而优选为900nm以下。

27.通过使用具有这样纤维直径的单纤维,能够有效地进行附着于清洁对象面的粒径100nm以下的微粒的去除。

28.关于纤维的纤维直径,例如能够对无纺结构体的观察对象面进行扫描式电子显微镜(sem)观察,由其二维图像任意选出500根除纤维的块、纤维的交叉部分以外的纤维,将纤维的长度方向正交的直线与纤维轮廓交叉的2点的交点间长度作为纤维直径时,将这些测量值的中间值作为中值纤维直径。

29.只要不损害本发明的效果,则无纺结构体可以包含纤维直径小于100nm或超过2000nm的纤维,较理想为仅包含100nm以上且2000nm以下的单纤维。

30.无纺结构体的厚度优选为0.02mm以上,更优选为0.04mm以上,进而优选为0.06mm以上,且优选为30mm以下,更优选为25mm以下,进而优选为20mm以下。

31.通过具有这样的厚度,能够维持清洁用部件的强度,并且附着于清洁对象物的微粒的去除性能优异。

32.具有这样的范围的厚度的无纺结构体的形状,例如可以为片状,或者也可为板状、棱柱状、圆柱状、块状等块体状。

33.无纺结构体的厚度,例如能够通过单纤维的含量或成型时的压缩等而适当调节。无纺结构体的厚度,例如能够如后所述,通过使用扫描式电子显微镜对测量对象的无纺结构体的截面进行观察而测量。

34.本发明中的片状是指无纺结构体的厚度为10μm以上且1000μm以下的形状。

35.另外,块体状是指具有肉眼观察可辨识外形的大小的形状,例如,是指将无纺结构体的长度、宽度和深度的三个维度中最短的维度的长度作为厚度时,厚度超过1mmm的形状。此处所谓的厚度,是指通过后述的测量方法测量的无负重时的无纺结构体的厚度。

36.无纺结构体不论为上述的任何形状,其表观密度均优选为0.05g/cm3以上,更优选为0.10g/cm3以上,进而优选为0.20g/cm3以上,且优选为0.60g/cm3以下,更优选为0.55g/cm3以下,进而优选为0.50g/cm3以下。

37.通过为这样的密度,易于通过单纤维刮取附着于清洁对象面的微粒,且单纤维间的空隙变多,能够提高作为去除对象的微粒在无纺结构体中的保持性,其结果,能够有效地进行附着于清洁对象物的微粒的去除。

38.具有这样的表观密度的无纺结构体,例如能够通过后述的方法而制造。

39.无纺结构体的表观密度能够通过以下的方法测量。具体而言,使用feather安全剃刀公司制造的单刃刀片(产品编号fas

‑

10)切割无纺结构体,而形成无纺结构体的截面。继而,使用日本电子株式会社制造的扫描式电子显微镜(型号jcm

‑

5100)对切得的截面进行放大观察。将放大观察而得到的截面制成图像数据或印刷物,测量无负重时的无纺结构体的厚度。无纺结构体的表面不可避免地存在的起毛的纤维不作为测量对象。无纺结构体的厚度是通过上述方法进行放大观察而得到的图像中的厚度的平均值。然后,以成为规定的面积(例如4cm

×

4cm)的方式切割无纺结构体,由其质量和面积算出克重,将克重除以厚度,而算出表观密度。

40.根据具有以上的构成的清洁用部件,包含单纤维的无纺结构体的构成纤维为细径的纤维,并且纤维间形成有多个微细的空隙连通的开孔,表观密度较低,故而能够通过单纤维刮取存在于清洁对象面的微粒,有效地捕集去除附着于清洁对象面的微粒。另外,能够将该微粒保持于纤维间的空隙,防止清洁对象面的再污染。其结果,清洁对象面的微粒的清洁性能优异。另外,在将本发明的清洁用部件用于以硅晶片为代表的半导体晶片等半导体基板等清洁对象物的清洁的情况下,能够有效地去除残存于清洁对象面的研磨粒或研磨屑等粒径100nm以下的微粒,故而能够降低由该微粒的残存所导致的表面缺陷的产生的频度。

41.尤其在将清洁用部件与研磨液等清洁液一起使用的情况下,能够使通过研磨而产生的微粒随着清洁液吸附于清洁用部件一侧,故而微粒的清洁去除变得更加优异。

42.就使上述的效果更加显著的观点而言,构成清洁用部件的无纺结构体的空隙率优选为特定的范围。空隙率(%)设为由下式(1)算出的值。在包含多种单纤维的原料的情况下,将由各原料的密度及其含有质量比率而算出的密度用作单纤维的原料的密度。

43.空隙率(%)=100

×

((单纤维的原料的密度[g/cm3])-(无纺结构体的表观密度[g/cm3]))/(单纤维的原料的密度[g/cm3])

···

(1)

[0044]

本发明中的无纺结构体的空隙率优选为30%以上,更优选为40%以上,进而优选

为50%以上,且优选为75%以下,更优选为70%以下,进而优选为65%以下。

[0045]

本发明的清洁用部件如图1的(a)所示,数个单纤维t2在随机取向配置的无纺状态下缠绕,故而其纤维间距离从短至长不等,伴随于此,纤维间形成的空隙w的大小也随机。其结果,在作为细孔容积分布测量本发明的清洁用部件的空隙分布的情况下,在较小的细孔直径的范围内观测到较高的峰。

[0046]

详细而言,无纺结构体除了具有上述的适当范围的空隙率以外,优选在细孔容积分布中在50μm以下的细孔直径的范围内具有顶峰,且在超过50μm的细孔直径的范围内不具有顶峰。在本发明中,“在超过50μm的细孔直径的范围内不具有顶峰”是指,将50μm以下的细孔直径的范围内的最高峰的峰高、即顶峰作为基准时,具有大于该峰高的一半高度的峰高的峰在超过50μm的细孔直径的范围内不存在。

[0047]

另一方面,在现有技术的纤维片,即利用纤维束、或以形成纤维束的方式制造的纤维片、机织布和针织物中,如图1的(b)所示,构成片的纤维t1以一定的取向性而存在。在该情况下,在图1的(b)所示的现有技术的纤维片中,存在纤维间距离相对短且空隙较小的纤维密集区域u、和纤维间距离相对长且空隙较大的纤维相隔区域v的两个区域。在对这样的纤维片的空隙分布进行测量的情况下,观测到来自具有较小的空隙的纤维密集区域的峰、和来自具有较大的空隙的纤维相隔区域的峰的两个峰。

[0048]

无纺结构体的空隙分布作为细孔容积分布,例如能够根据jis r 1655所规定的水银压入法,通过以下的方法测量。

[0049]

详细而言,从测量对象切得0.02g~0.1g的测量样品,将放入该测量样品的测量单元安放于水银孔率计(autopore iv9500,micromeritics公司制造),使水银注入压力p在规定的范围内上升,测量此时的该测量样品的累积细孔容积v1(ml/g)。其次,将依据下述式(2)换算而得到的换算细孔直径d(μm)绘制在横轴,将与对数微分细孔容积(d(v1)/d(log

10

d);ml/g)的关系绘制在纵轴,而获得细孔容积分布。即,取换算细孔直径d为横轴,取将累积细孔容积v1用细孔直径d的对数值进行微分而得到的细孔容积为纵轴,而获得细孔容积分布。

[0050]

d=4γcosθ/p

···

(2)

[0051]

(γ:水银的表面张力、θ:接触角、p:水银注入压力)

[0052]

上述测量是在22℃、65%相对湿度(relative humidity,rh)的环境下进行的。水银的表面张力γ设为480dyn/cm,接触角θ设为140

°

,水银注入压力p设为0psia(0mpa)以上且60000psia(413.685mpa)以下的范围。基于该测量条件下所得到的换算细孔直径d的分布曲线,将0.0018μm以上且100μm以下的范围的换算细孔直径d的累积合计值作为累积细孔容积v1(ml/g),将分布曲线上的细孔直径的中间值作为本发明中所谓的细孔直径d0(μm)。本发明的无纺结构体优选在将累积细孔容积用细孔直径的对数值进行微分而得到的上述的细孔容积分布中,具有在50μm以下的细孔直径的范围内具有顶峰,且在超过50μm的细孔直径的范围内不具有顶峰的分布。

[0053]

就相同的观点而言,无纺结构体的细孔直径d0以细孔的直径计,优选为10nm以上,进而优选为50nm以上,且优选为50μm以下,进而优选为30μm以下。

[0054]

另外,就相同的观点而言,无纺结构体的累积细孔容积v1优选为0.8ml/g以上,进而优选为1.0ml/g以上,且优选为20ml/g以下,进而优选为10ml/g以下。具有上述的空隙分

布、细孔直径和细孔容积的无纺结构体,例如能够通过后述的方法制造。

[0055]

本发明的清洁用部件能够根据清洁对象物的结构或用途变更其所含的无纺结构体的形状,或者将无纺结构体与其他部件组合。

[0056]

详细而言,如图2所示,清洁用部件1可以设为具有包含对单纤维缠绕而得到的堆积体进行压缩成型而得到的成型体的无纺结构体2的形态。该图所示的清洁用部件1为块体状的压缩成型体,包含具有相对的两个主面2a、2a的板状态的无纺结构体2,可将其直接、或使无纺结构体含浸水或清洁液等而供清洁对象物的清洁。即,在该图所示的形态中,清洁用部件1的形状与无纺结构体2的形状实质上相同。在该图所示的形态的情况下,清洁用部件1的清洁面(与清洁对象面相对的面)不论为任何表面,均可发挥本发明的效果,就实现清洁的效率化的观点而言,清洁面优选为与清洁对象面的接触面积大的面、即上述的主面2a。

[0057]

另外,清洁用部件也可以设为除了无纺结构体以外,还具有海绵、清洁垫或辊等支承部件,支承部件与无纺结构体以相互接触的方式配置的形态。

[0058]

详细而言,如图3的(a)所示,片状的无纺结构体2可以设为以包覆板状的支承部件3的整面的方式配置的形态。或者,如图3的(b)所示,片状或板状等块体状的无纺结构体2可以设为配置于板状的支承部件3的至少一个板面的层叠体的形态。

[0059]

另外,如图3的(c)所示,也可以设为具有卷出片状的无纺结构体2的第一辊2a和卷取所卷出的无纺结构体2的第二辊2b,在所卷出的片状的无纺结构体2的上表面可配置支承部件3的形态,即以辊

‑

辊方式单向输送的片状的无纺结构体2配置于支承部件3的一个面的形态。

[0060]

或者,如图3的(d)所示,也可以设为片状的无纺结构体2配置于滚筒状的支承部件3的周面的形态。在图3的(a)至(d)所示的形态中,通过使用配置无纺结构体2一侧的面作为清洁用部件1的清洁面,存在于清洁对象面的微粒的去除性能优异。

[0061]

尤其,在图3的(b)至(d)所示的形态中,能够不依赖于支承部件的形状或材质,将既有的支承部件以微粒的清洁去除效率变高的方式简便改变而使用,故而有利。就防止对清洁对象面产生不希望的损伤等缺陷的观点而言,支承部件3优选包含聚氨酯、聚乙烯醇缩醛、弹性体树脂等。

[0062]

在将无纺结构体成型为片状的情况下,无纺结构体的克重可以根据无纺结构体的具体用途而适当选择合适的克重。

[0063]

接下来,对能够共通地适用于上述的各实施方式的事项进行说明。清洁用部件中的无纺结构体在将其制成片状时,水滴的渗透时间优选为特定的范围。详细而言,水滴对片状的无纺结构体的渗透时间优选为1分钟以内,更优选为40秒以下,进而优选为20秒以下。

[0064]

通过呈现这样的水的吸收性,可进一步提高微粒的清洁性能。尤其,将清洁用部件与清洁液一起使用时,能够提高清洁液的保持性,其结果,微粒的去除效率变得更高。水滴对片状的无纺结构体的渗透时间越短,意味着单纤维的亲水性越高。

[0065]

纤维的亲水性是指纤维间的水或水性液的保持性高。

[0066]

水滴对片状的无纺结构体的渗透时间,例如能够通过以下的方法测量。即,使用两组板厚为10mm的各一对不锈钢(sus,steel use stainless)板,将片状的无纺结构体的两端分别夹持,在该状态下对该无纺结构体赋予张力,以该无纺结构体与实验台隔开间隔的方式固定。接着,从在赋予了张力的状态下固定的无纺结构体的上方滴加作为水滴的离子

交换水15μl。通过目视对滴加了水滴的面进行观察,将从滴加水滴的时刻开始至水滴变得完全无法辨别的时间作为水滴的渗透时间。将测量的无纺结构体的尺寸设为80mm

×

50mm,将sus板组之间的距离设为50mm,赋予样品不松弛的程度的张力进行夹持,从距中央的位置高10mm的上方滴加水滴。

[0067]

构成无纺结构体的单纤维只要粗细在上述的范围内,则其制造方法没有特别限制,能够使用通过熔喷法或静电纺丝法所制造的纤维。本发明所用的单纤维特别优选为静电纺丝得到的纤维。

[0068]

通过使用这样的纤维,能够简便地制造包含细径纤维且具有规定的密度的无纺结构体。静电纺丝是其通过在施加高电压的状态下将包含作为纤维的原料的树脂的溶液或熔融液向电场中喷出,所喷出的溶液或熔融液被细长地拉伸,能够形成纤维长度较长、纤维直径较细的纤维的方法。

[0069]

单纤维优选为使用具有纤维形成性的热塑性树脂作为其原料。作为这样的热塑性树脂,可以列举例如:聚乙烯、聚丙烯、乙烯

‑

α

‑

烯烃共聚物、乙烯

‑

丙烯共聚物等聚烯烃树脂,聚对苯二甲酸乙二醇酯等聚酯树脂,聚酰胺6和聚酰胺66等聚酰胺树脂,聚氯乙烯或聚苯乙烯等乙烯系树脂,聚丙烯酸或聚甲基丙烯酸甲酯等丙烯酸系树脂等,这些之中可以单独使用一种,或也可以将两种以上组合使用。

[0070]

用作原料树脂的热塑性树脂的含量相对于单纤维的所有构成成分100质量份,优选为70质量份以上,更优选为75质量份以上,进而优选为80质量份以上,且优选为98质量份以下,更优选为97质量份以下,进而优选为90质量份以下。

[0071]

在将树脂的溶液供于静电纺丝的情况下,作为用于使树脂分散的分散溶剂,可以列举例如:二甲基亚砜、二甲基乙酰胺、二甲基甲酰胺和n

‑

甲基吡咯烷酮等非质子性极性溶剂,或甘油、乙二醇和乙醇等醇类,丙酮和甲基乙基酮等酮类,二氯甲烷和氯仿等卤素系溶剂,硝酸、氯化锌水溶液、硫氰酸钠水溶液等无机盐系溶剂,这些可以单独使用,也可以将两种以上的溶剂混合使用。

[0072]

另外,构成无纺结构体的单纤维优选包含离子性表面活性剂。通过使单纤维含有离子性表面活性剂,能够简便地制造包含细径纤维且具有规定的密度的无纺结构体。

[0073]

除此以外,在通过静电纺丝形成单纤维的情况下,能够提高原料树脂的带电量,故而能够有效率地进行包含树脂的溶液或熔融液的拉伸,其结果,能够以较高的生产效率制造更加细径的纤维。进而,能够容易地对生成的纤维进行亲水性的表现。

[0074]

离子性表面活性剂的含量相对于单纤维的所有构成成分100质量份,优选为2质量份以上,更优选为4质量份以上,进而优选为5质量份以上,且优选为10质量份以下,更优选为8质量份以下,进而优选为6质量份以下。

[0075]

作为离子性表面活性剂,可以列举阳离子性表面活性剂、两性离子表面活性剂和阴离子性表面活性剂。这些离子性表面活性剂中,可以单独使用一种。另外,这些离子性表面活性剂如果为具有相同离子性的表面活性剂,则也可以将两种以上组合使用。例如,作为离子性表面活性剂,可以使用多种阳离子性表面活性剂,可以使用多种两性离子表面活性剂,也可以使用多种阴离子性表面活性剂。

[0076]

作为阳离子性表面活性剂,可以列举例如:脂肪酸酯胺盐、脂肪酰胺胺盐、脲缩合胺盐、咪唑啉盐等胺盐型阳离子表面活性剂,或四烷基铵盐、三烷基苄基铵盐、季铵有机酸

盐、脂肪酸酰胺型季铵盐、烷基吡啶鎓盐等季铵盐型阳离子表面活性剂等。

[0077]

作为两性离子表面活性剂,可以列举例如:烷基谷氨酸、烷基

‑

β

‑

丙氨酸、或这些的盐等氨基酸型两性离子表面活性剂,烷基甜菜碱等甜菜碱型两性离子表面活性剂等。

[0078]

作为阴离子性表面活性剂,可以列举例如:辛酸、癸酸、月桂酸、肉豆蔻酸、棕榈酸、硬酯酸、油酸、亚油酸、亚麻酸、花生酸、山萮酸、芥酸等碳原子数为8以上且22以下的饱和或不饱和的脂肪酸与li、na、mg、k、ca、ba、zn等金属的盐,或聚氧乙烯烷基醚羧酸盐、烷基羟基醚羧酸盐等羧酸盐,高级醇硫酸酯盐(r

‑

o

‑

so3m)等烷基硫酸盐,聚氧乙烯烷基醚硫酸盐(r

‑

o

‑

(ch2ch2o)

n

‑

so3m)等烷基醚硫酸盐,烷基磺酸盐(r

‑

so3m)、烷基苯磺酸盐(r

‑

ph

‑

so3m)、烷基萘磺酸盐(r

‑

np

‑

so3m)、烯烃磺酸盐(r

‑

ch=ch

‑

(ch2)

n

‑

so3m和r

‑

ch(

‑

oh)(ch2)

n

‑

so3m)、烷基磺基琥珀酸盐(r

‑

ooc

‑

ch2‑

ch(

‑

so3m)

‑

coom)、二烷基磺基琥珀酸盐(r

‑

ooc

‑

ch2‑

ch(

‑

so3m)

‑

coo

‑

r)、α

‑

磺基脂肪酸酯(r

‑

ch(

‑

so3m)

‑

coo

‑

ch3)、酰基羟乙磺酸盐(r

‑

co

‑

o

‑

(ch2ch2)

‑

so3m)、酰基牛磺酸盐(r

‑

co

‑

nh

‑

(ch2)2‑

so3m)、酰基烷基牛磺酸盐(r

‑

co

‑

n(

‑

r')

‑

(ch2)2‑

so3m)等n

‑

烷基

‑

n

‑

酰胺基烷基磺酸、β

‑

萘磺酸甲醛缩合物(m

‑

o3s

‑

np

‑

(ch2‑

np(

‑

so3m))

n

‑

h)等磺酸盐等。这些可以单独使用,或将两种以上组合使用。

[0079]

在上述的硫酸酯盐和磺酸盐中,r表示直链或支链的烷基,其碳原子数优选为8以上,更优选为10以上,进而优选为12以上,且优选为22以下,更优选为20以下,进而优选为18以下。

[0080]

r'表示直链或支链的烷基,其碳原子数优选为5以下。

[0081]

ph表示可以被取代的苯基。

[0082]

np表示可以被取代的萘基。m表示一价的阳离子,优选为金属离子,进而优选为钠离子。

[0083]

n表示优选为6以上、更优选为8以上、进而优选为10以上的数,且优选为24以下、更优选为22以下、进而优选为20以下的数。

[0084]

这些硫酸酯盐和磺酸盐可以单独使用这些中的一种,也可以制成将两种以上组合而得到的混合物而使用。

[0085]

在单纤维含有离子性表面活性剂的情况下,离子性表面活性剂中,优选使用阴离子性表面活性剂,进而优选为磺酸盐。通过包含这样的表面活性剂,能够有效率地制造细径的单纤维和规定的密度的无纺结构体。

[0086]

本发明的清洁用部件只要能够发挥本发明的效果,无纺结构体中也可以包含除构成单纤维的原料以外的其他构成成分。作为这样的其他构成成分,可以列举例如聚氨酯、聚乙酸乙烯酯、纤维素或这些的衍生物等。

[0087]

其他构成成分例如可以以构成无纺结构体的纤维状的方式而包含,也可以以层叠于无纺结构体的一个面等层状的方式而包含。

[0088]

在该情况下,其他构成成分的含量越少则越好,相对于单纤维的所有构成成分100质量份,优选为0.5质量份以上,进而优选为1质量份以上,且优选为95质量份以下,进而优选为90质量份以下。

[0089]

另外,在本发明的清洁用部件中,只要不损害本发明的效果,则在单纤维中也可配合添加剂。

[0090]

作为添加剂,可以列举例如抗氧化剂、光稳定剂、紫外线吸收剂、润滑剂、抗静电

剂、金属钝化剂等。

[0091]

作为抗氧化剂,能够例示酚系抗氧化剂、亚磷酸酯系抗氧化剂和硫系抗氧化剂等。

[0092]

作为光稳定剂和紫外线吸收剂,能够例示受阻胺类、镍配位化合物、苯并三唑类、二苯甲酮类等。作为润滑剂,能够例示硬酯酸酰胺等高级脂肪酸酰胺类。

[0093]

作为抗静电剂,能够例示脂肪酸甘油单酯等脂肪酸部分酯类。作为金属钝化剂,能够例示膦类、环氧类、三唑类、酰肼类、草酰胺类等。

[0094]

在单纤维中还包含添加剂的情况下,添加剂的含量相对于单纤维的所有构成成分100质量份,优选为0.01质量份以上,进而优选为0.05质量份以上,且优选为10质量份以下,进而优选为1质量份以下。

[0095]

构成清洁用部件的无纺结构体就提高清洁对象物的微粒的清洁效率的观点而言,根据清洁的目的也优选含浸清洁液。

[0096]

作为清洁液,可以列举单独的水,或者除水以外也包含表面活性剂、杀菌剂、香料、芳香剂、除臭剂、ph调节剂、醇等有机溶剂和研磨颗粒等清洁剂的分散液。

[0097]

另外,也可以含浸通常用于基板等电子构件的研磨的药液或研磨液作为清洁液。

[0098]

以上是关于清洁用部件的说明,以下对清洁用部件的制造方法进行说明。

[0099]

本方法大致分为两个步骤,即,将包含单纤维的原料的静电纺丝用组合物的溶液或熔融液向电场中喷出,通过静电纺丝法进行纺丝而形成单纤维的堆积体的纺丝步骤;和对该堆积体进行按压而形成具有规定的密度的无纺结构体的按压步骤。

[0100]

在以下的说明中,以作为本发明的制造方法的优选方式的使用包含树脂的熔融液的静电纺丝法为例进行说明。

[0101]

在使用静电纺丝用组合物的熔融液进行静电纺丝的情况下,例如能够通过如图4所示的制造装置10适当地实施。

[0102]

图4所示的制造装置10大致分为组合物供给部10a、电极部10b、流体喷射部10c和捕集部10d。

[0103]

制造装置10包括具有壳体11、喷嘴12和供给静电纺丝用组合物1p的料斗19的组合物供给部10a。在壳体11中,能够对从料斗19供给的静电纺丝用组合物1p在壳体11内进行加热熔融,而制成静电纺丝用组合物的熔融液r。该熔融液r通过设置于壳体11的螺杆(未图示),而能够向后述的喷嘴12的方向供给熔融液r。

[0104]

喷嘴12是将熔融液r向电场中喷出的部件,具有喷嘴基座13和喷嘴前端部14。喷嘴12由金属等导电性材料构成。喷嘴基座13与喷嘴前端部14通过绝缘性部件(未图示)而电绝缘。壳体11、喷嘴12和喷嘴基座13分别连通,使得壳体11内的熔融液r能够从喷嘴前端部14的喷出口喷出。喷嘴前端部14接有地线,从而接地。

[0105]

喷嘴前端部14例如通过来自设置于喷嘴基座13的加热器(未图示)的传热或来自壳体11内的熔融液r的传热而被加热。

[0106]

喷嘴前端部14中的熔融液r的加热温度也依赖于静电纺丝用组合物的构成成分,优选为100℃以上,进而优选为200℃以上,且优选为450℃以下,进而优选为400℃以下。

[0107]

制造装置10包括具有带电电极21和与其连接的高电压产生装置22的电极部10b。带电电极21在与喷嘴前端部14隔规定距离的位置与喷嘴前端部14相对地隔开间隔配置。

[0108]

通过该构成,在喷嘴12的该前端部14与通过高电压产生装置22而施加高电压的带

电电极21之间产生电场,从而能够使从喷嘴前端部14喷出的熔融液r带电。

[0109]

带电电极21优选由金属等导电性材料构成,或者通过介电体而覆盖。

[0110]

喷嘴12与带电电极21的距离依赖于所需的纤维的纤维直径(直径)或在后述的捕集电极27上的集聚性,优选为10mm以上,且优选为150mm以下。若喷嘴12与带电电极21的距离在该范围内,则在喷嘴12与带电电极21之间不易发生火花或电晕放电,且不易发生制造装置10的动作不良。

[0111]

制造装置10还包括流体喷射部10c。流体喷射部10c在连结组合物供给部10a与电极部10b的假想直线的下侧具有流体喷射装置23。

[0112]

流体喷射装置23设置于组合物供给部10a与电极部10b之间。

[0113]

在喷嘴前端部14的前端与带电电极21之间,空气流a向与连结两者的方向交叉的方向流动。该空气流a从流体喷射装置23喷出。

[0114]

从喷嘴前端部14喷出的熔融液r通过空气流a输送,能够形成更加极细化的纤维。为了该目的,优选使用作为加热流体的空气作为空气流a。

[0115]

经加热的空气的温度也依赖于静电纺丝用组合物的构成成分,优选为100℃以上,进而优选为200℃以上,且优选为500℃以下,进而优选为400℃以下。

[0116]

为了相同的目的,喷出空气流a时的流体喷射装置23的喷出口的空气流a的流量优选为50l/min以上,进而优选为150l/min以上,且优选为500l/min以下,进而优选为400l/min以下。

[0117]

制造装置10还包括捕集部10d。

[0118]

捕集部10d具有捕集纤维f的捕集片24、输送纤维f的输送机25、高电压产生装置26和捕集电极27。

[0119]

捕集部10d设置于较连结组合物供给部10a与电极部10b的假想直线更上侧的位置,且与该流体喷射部10c相对的位置。捕集部10d中各部分分别电连接。

[0120]

捕集片24从坯料卷24a卷出并被输送至输送机25。

[0121]

在输送机25的内部配置有用于捕集静电纺丝得到的纤维的捕集电极27。捕集电极27与高电压产生装置26连接,通过该高电压产生装置26,对捕集电极27施加高电压。

[0122]

通过对捕集电极27施加高电压,纤维f被牵引至带负电的输送机25侧并堆积于捕集片24的表面。另外,捕集电极27也可接地至地线而代替连接于高电压产生装置26。

[0123]

以上是图4所示的制造装置10的说明,以下对使用制造装置10的本发明的纤维的制造方法进行说明。

[0124]

首先,在料斗19中填充静电纺丝用组合物1p,在壳体11内对静电纺丝用组合物进行加热熔融。将其熔融液r向喷嘴12挤出,向喷嘴前端部14的喷出口供给熔融液r。

[0125]

静电纺丝用组合物1p包含作为目标单纤维的原料树脂的热塑性树脂,并根据需要包含离子性表面活性剂和添加剂,可以使用将这些混合得到的组合物。

[0126]

静电纺丝用组合物1p的制造方法没有特别限制,例如,可以通过预先将上述的各原料混合而制造成母料,也可以取而代之,将各原料个别地向制造装置10供给,在该装置内加热熔融并混炼而制造。

[0127]

接下来,将熔融液r从喷嘴前端部14向电场中喷出,通过静电纺丝法进行纺丝(纺丝步骤)。为了产生该电场,例如将喷嘴12的前端部14接地,并将带电电极21与高电压产生

装置22连接而施加电压,由此能够产生电场。带电的熔融液r通过引力和利用熔融液r自身具有的电荷而得到的自身斥力而被反复拉伸,从而极细纤维化,并通过电引力被吸引向带电电极21。

[0128]

就兼顾熔融液r的拉伸的效率化与纤维的制造效率的观点而言,熔融的静电纺丝用组合物的喷出量优选为1g/min以上,进而优选为2g/min以上,且优选为20g/min以下,进而优选为5g/min以下。

[0129]

就在静电纺丝时易于使熔融液r拉伸,并使所制造的纤维更加细径的观点而言,将熔融的静电纺丝用组合物的熔体流动速率(mfr)在喷嘴前端部14的喷出口中优选设为10g/min以上,特别优选为100g/min以上。

[0130]

熔体流动速率(mfr)根据jis k 7210在例如使用聚丙烯树脂作为原料树脂的情况下,在230℃、2.16kg的负荷下使用孔径2.095mm、长度8mm的模具测量。

[0131]

之后,进而从流体喷射装置23向熔融液r吹送空气流a,由此,从喷嘴前端部14喷出的熔融液r进一步被拉伸,并且极细的纤维一边生成一边被输送。从喷嘴前端部14喷出的熔融液r在到达带电电极21前通过空气流a输送,而使其飞行方向发生变化,并且通过熔融液r受到拉伸而极细化并固化,而生成纤维f。由熔融液r生成的纤维f通过空气流a输送,并且通过捕集电极27产生的电引力被吸引,而堆积于捕集片24的与流体喷射装置23相对的面。

[0132]

施加于喷嘴12与带电电极21或捕集电极27之间的施加电压,优选为

‑

100kv以上,进而优选为

‑

80kv以上,且优选为

‑

5kv以下,进而优选为

‑

10kv以下。

[0133]

若施加电压在该范围内,则熔融液r易于良好地带电,能够更加提高纤维直径较细的纤维的生产效率。另外,在喷嘴12与带电电极21或捕集电极27之间不易发生火花或电晕放电,且不易发生装置的动作不良。

[0134]

如此制造的纤维被认为是在喷嘴12至捕集片24之间连续的1根纤维、即单纤维。即便纤维根据制造的条件或周围的环境等暂时切断,切断的纤维彼此也立刻接触,其结果,极细纤维可以被认为是在喷嘴12至捕集片24之间连续的1根纤维。该单纤维堆积于捕集片24,从而在捕集片24上形成单纤维的堆积体。

[0135]

经过以上的步骤所制造的单纤维及其堆积体是以上述的静电纺丝用组合物为原料进行纺丝而得到的,实质上不存在利用熔融静电纺丝而得到的该组合物的变质,故而作为原料的静电纺丝用组合物的组成与作为制造物的单纤维的组成实质上相同。

[0136]

在使用静电纺丝用组合物的溶液进行静电纺丝的情况下,例如可以使用日本特开2012

‑

012715号公报和日本特开2015

‑

52193号公报中记载的制造装置代替上述的制造装置10,而对纤维进行纺丝。

[0137]

详细而言,该装置包括喷出静电纺丝用组合物的溶液的喷嘴、与该喷嘴连通并可向该喷嘴供给静电纺丝用组合物的注射器、和捕集经纺丝的纤维的导电性收集器(未图示),能够在将电压施加于注射器与导电性收集器之间的状态下进行纺丝。注射器中收纳有上述组合物的溶液,从注射器向喷嘴供给该溶液,从该喷嘴向电场中喷出溶液,通过静电纺丝法纺出包含原料树脂的极细的单纤维,从而能够在导电性收集器上形成单纤维的堆积体。

[0138]

为了制造具有所需的纤维直径和纤维长度的单纤维,能够适当变更静电纺丝法的实施条件而进行。尤其,能够制造被称为纳米纤维的纤维直径极细的单纤维。

[0139]

单纤维的中值纤维直径如上所述,优选为100nm以上且2000nm以下。

[0140]

另外,单纤维的平均纤维长度优选为10mm以上,更优选为50mm以上,进而优选为100mm以上。关于单纤维的平均纤维长度,能够测量500根纤维的长度方向的长度,设为其算术平均值。

[0141]

其次,对所形成的单纤维的堆积体进行按压,而形成表观密度优选为0.05g/cm3以上且0.60g/cm3以下的无纺结构体。为了使无纺结构体的表观密度为这样的范围,可以控制施加的压力和温度而按压。另外,施加的压力能够以无纺结构体成为所需形状的方式而适当变更。

[0142]

如图2所示,在将单纤维的堆积体以成为压缩成型体的方式成型的情况下,例如,将所得的单纤维的堆积体放入与目标无纺结构体的尺寸和形状对应的模具并施加压力,由此能够制成压缩成型的无纺结构体2。

[0143]

此时,施加于堆积体的压力优选为10n/cm2以上,进而优选为100n/cm2以上,且优选为100000n/cm2以下,进而优选为50000n/cm2以下。

[0144]

另外,按压时的温度能够在不超过单纤维的原料树脂的熔点或流动点的温度下适当设定。在使用多种树脂作为原料树脂的情况下,以所用的树脂中具有最低的熔点或流动点的树脂为基准而设定温度。

[0145]

关于流动点,将测量对象的树脂制成长度40mm

×

宽度5mm

×

厚度1mm的板状固体,将其供至粘弹性测量装置(例如,日立高新技术公司制造的dma7100)。在高于测量对象的树脂的玻璃化转变温度和玻璃化转变区域的温度区域使温度上升并测量动态粘弹性(将测量时的频率设定为1hz,将应变振幅设定为0.025%)时,从储存弹性模量e'高于损失弹性模量e"的状态变成损失弹性模量e"高于储存弹性模量e'的状态,流动点是指此时的储存弹性模量

‑

温度曲线与损失弹性模量

‑

温度曲线的交点的温度。

[0146]

如图3的(a)至(d)所示,在将单纤维的堆积体成型为片状或板状而制成无纺结构体2的情况下,例如,将所得到的单纤维的堆积体导入至一对压辊之间,由此能够制成片状或板状的无纺结构体。

[0147]

另外,按压时的压力和温度可以设为上述的压力和温度。

[0148]

通过在上述的条件下对无纺结构体进行按压,不依赖于无纺结构体的成型方式,成为单纤维彼此不相互熔接,单纤维彼此的接触点的至少一个单纤维的截面形状变形为与非接触点的单纤维的截面形状不同的形状。

[0149]

如图3的(a)至(d)所示,在除了无纺结构体2以外还具有支承部件3的情况下,通过进一步进行通过片状的无纺结构体2包覆支承部件的外表面的步骤、将片状或板状的无纺结构体与支承部件层叠的步骤、或者将片状的无纺结构体2卷绕于支承部件的外表面的步骤等步骤,能够制成具有无纺结构体2和支承部件3的清洁用部件1。

[0150]

只要能够发挥本发明的效果,则将无纺结构体2与支承部件3接合的方法没有特别限制,例如可以使用热封、粘接剂等接合手段局部或整体接合。

[0151]

在静电纺丝用组合物中包含离子性表面活性剂的情况下,就使纤维表面更加有效地表现亲水性、提高无纺结构体的亲水性的观点而言,也优选至少对无纺结构体进行加热处理。

[0152]

加热处理的方法在不发生单纤维彼此的熔接的条件下没有特别限制,可以列举例

如向纤维吹送热风而处理的方法、或向纤维照射红外线的方法、将纤维浸渍于热水等加热液体的方法、使纤维通过加热的一对辊之间的方法、将纤维保持于恒温槽等经加热的空间的方法、通过经加热的金属板夹持而对纤维加压的方法等。

[0153]

这些方法可以对纺丝得到的单纤维或其堆积体直接进行,可以与将单纤维成型为规定的形状而制成纤维的成型体同时进行,也可以在形成该成型体后进行。

[0154]

作为不发生单纤维彼此的熔接的条件,例如,如上所述,可以在不超过单纤维的原料树脂的熔点或流动点的温度下进行加热处理。

[0155]

具有如此制造的无纺结构体的清洁用部件可以作为清洁用部件单体、或安装于刮刷器等清洁用具或者清洁装置,而用于地面、墙面等建筑、橱柜、窗玻璃、镜子、门、门把手等建具、小地毯、大地毯、餐桌等家具、身体的皮肤表面等清洁对象物的表面的清洁。

[0156]

清洁用部件可以在将其干燥的状态下使用,也可以在使其含浸清洁液或药液的状态下使用。

[0157]

尤其,本发明的清洁用部件也能够有效清洁去除研磨粒等具有数十~数百nm左右的粒径的微粒,故而能够适用于硅晶片等半导体基板、或磁性存储用基板等清洁对象面的高度要求平滑性的精密电子构件的表面的清洁,能够降低这些基板的表面缺陷的频度。

[0158]

以上,对本发明基于其优选的实施方式进行了说明,然而,本发明并未限制于上述实施方式。例如,图4所示的制造装置10分别分开设置有组合物供给部10a与流体喷射部10c,也可以取而代之,将流体喷射部10c并入组合物供给部10a。

[0159]

具体而言,如日本特开2016

‑

204816号公报所示,可以制成以下的制造装置,其包括喷出静电纺丝用组合物的溶液或熔融液的喷嘴、在其与喷嘴之间产生电场的电极、对该电极施加电压的高电压产生装置、和捕集由静电纺丝用组合物生成的纤维的捕集部,在壳体与喷嘴之间形成有能够流通溶液或熔融液的流通路,以围绕该流通路的方式形成有流体喷射部。

[0160]

在该情况下,可以代替电极部10b而对捕集部10d的捕集电极27施加电压,从而在其与喷嘴之间产生电场,在该状态下从喷嘴12向捕集部10d直接喷出溶液或熔融液。

[0161]

本方式的流体喷射部10c能够沿喷嘴12中的熔融液r的喷出方向喷射空气流a。

[0162]

另外,在图4所示的制造装置10中,作为带电电极21,在其与喷嘴12之间产生电场的电极与组合物供给部10a分开设置,也可以取而代之,将带电电极21并入至组合物供给部10a。

[0163]

详细而言,如日本特开2016

‑

204816号公报所示,带电电极21成为以围绕喷嘴12的方式配置有凹曲面的凹曲面电极,可以对该电极施加电压。

[0164]

在该情况下,与喷嘴12相对配置的捕集部10d,例如可以设置没有被电连接的抽吸箱等抽吸手段代替捕集电极27,而抽吸纺丝得到的纤维f,从而将该纤维堆积于捕集片24上。

[0165]

关于上述的实施方式,本发明进一步公开以下的清洁用部件及其制造方法。

[0166]

<1>

[0167]

一种清洁用部件,其具有通过中值纤维直径为100nm以上且2000nm以下的单纤维的缠绕而保形的无纺结构体,

[0168]

上述无纺结构体的表观密度为0.05g/cm3以上且0.60g/cm3以下。

[0169]

<2>

[0170]

如上述<1>所述的清洁用部件,其中,上述无纺结构体的空隙率为30%以上且75%以下,

[0171]

在将累积细孔容积用细孔直径的对数值进行微分而得到的细孔容积分布中,具有在50μm以下的细孔直径的范围内具有顶峰,且在超过50μm的细孔直径的范围内不具有顶峰的分布。

[0172]

<3>

[0173]

如上述<1>或<2>所述的清洁用部件,其中,上述无纺结构体为上述单纤维缠绕而成的堆积体的压缩成型体。

[0174]

<4>

[0175]

如上述<1>至<3>中任一项所述的清洁用部件,其还具有支承部件,

[0176]

上述支承部件与上述无纺结构体以彼此接触的方式配置。

[0177]

<5>

[0178]

如上述<4>所述的清洁用部件,其中,上述无纺结构体以包覆上述支承部件的整个面的方式配置。

[0179]

<6>

[0180]

如上述<4>所述的清洁用部件,其中,片状或块体状的上述无纺结构体配置于板状的上述支承部件的至少一个面。

[0181]

<7>

[0182]

如上述<4>所述的清洁用部件,其中,片状的上述无纺结构体配置于滚筒状的上述支承部件的周面。

[0183]

<8>

[0184]

如上述<1>至<7>中任一项所述的清洁用部件,其中,上述无纺结构体为片状,水滴对该无纺结构体的渗透时间在1分钟以内。

[0185]

<9>

[0186]

如上述<1>至<8>中任一项所述的清洁用部件,其中,上述无纺结构体为片状,水滴对该无纺结构体的渗透时间优选在1分钟以内,更优选为40秒以下,进而优选为20秒以下。

[0187]

<10>

[0188]

如上述<1>至<9>中任一项所述的清洁用部件,其中,上述单纤维为静电纺丝得到的纤维。

[0189]

<11>

[0190]

如上述<1>至<10>中任一项所述的清洁用部件,其中,上述单纤维包含热塑性树脂,

[0191]

上述热塑性树脂为选自聚乙烯、聚丙烯、乙烯

‑

α

‑

烯烃共聚物、乙烯

‑

丙烯共聚物等聚烯烃树脂;聚对苯二甲酸乙二醇酯等聚酯树脂;聚酰胺6和聚酰胺66等聚酰胺树脂;聚氯乙烯或聚苯乙烯等乙烯系树脂;以及聚丙烯酸或聚甲基丙烯酸甲酯等丙烯酸系树脂等中的至少一种。

[0192]

<12>

[0193]

如上述<11>所述的清洁用部件,其中,上述热塑性树脂的含量相对于上述单纤维的所有构成成分100质量份,优选为70质量份以上,更优选为75质量份以上,进而优选为80质量份以上,且优选为98质量份以下,更优选为97质量份以下,进而优选为90质量份以下。

[0194]

<13>

[0195]

如上述<1>至<12>中任一项所述的清洁用部件,其中,上述单纤维包含离子性表面活性剂。

[0196]

<14>

[0197]

如上述<13>所述的清洁用部件,其中,上述离子性表面活性剂的含量相对于上述单纤维的所有构成成分100质量份,优选为2质量份以上,更优选为4质量份以上,进而优选为5质量份以上,且优选为10质量份以下,更优选为8质量份以下,进而优选为6质量份以下。

[0198]

<15>

[0199]

如上述<1>至<14>中任一项所述的清洁用部件,其中,上述无纺结构体的表观密度优选为0.05g/cm3以上,更优选为0.10g/cm3以上,进而优选为0.20g/cm3以上,且优选为0.60g/cm3以下,更优选为0.55g/cm3以下,进而优选为0.50g/cm3以下。

[0200]

<16>

[0201]

如上述<1>至<15>中任一项所述的清洁用部件,其中,上述无纺结构体的空隙率优选为30%以上,更优选为40%以上,进而优选为50%以上,且优选为75%以下,更优选为70%以下,进而优选为65%以下。

[0202]

<17>

[0203]

如上述<1>至<16>中任一项所述的清洁用部件,其中,上述无纺结构体的累积细孔容积优选为0.8ml/g以上,进而优选为1.0ml/g以上,且优选为20ml/g以下,进而优选为10ml/g以下。

[0204]

<18>

[0205]

一种清洁用部件的制造方法,其为上述<1>至<17>中任一项所述的清洁用部件的制造方法,包括:

[0206]

将静电纺丝用组合物的溶液或熔融液向电场中喷出,通过静电纺丝法进行纺丝而形成单纤维的堆积体的步骤;和

[0207]

对上述堆积体进行按压而形成表观密度为0.05g/cm3以上且0.60g/cm3以下的无纺结构体的步骤。

[0208]

<19>

[0209]

如上述<18>所述的清洁用部件的制造方法,其中,对上述堆积体施加优选为10n/cm2以上、进而优选为100n/cm2以上,且优选为100000n/cm2以下、进而优选为50000n/cm2以下的压力,而形成作为压缩成型体的无纺结构体。

[0210]

<20>

[0211]

如上述<18>所述的清洁用部件的制造方法,其中,将上述堆积体导入至一对压辊之间,形成片状或板状的无纺结构体。

[0212]

<21>

[0213]

如上述<18>至<20>中任一项所述的清洁用部件的制造方法,其包括:通过片状的上述无纺结构体包覆支承部件的外表面的步骤、将片状或板状的上述无纺结构体与支承部件层叠的步骤、或将片状的无纺结构体卷绕于支承部件的外表面的步骤中的任一步骤,而形成具有该无纺结构体和该支承部件的清洁用部件。

[0214]

<22>

[0215]

如上述<18>至<21>中任一项所述的清洁用部件的制造方法,其中,对上述无纺结构体进行加热处理。

[0216]

<23>

[0217]

如上述<18>至<22>中任一项所述的清洁用部件的制造方法,其中,使用包含树脂的上述静电纺丝用组合物,通过静电纺丝法进行纺丝,形成包含该树脂的单纤维的堆积体,

[0218]

对上述堆积体进行按压,形成表观密度为0.05g/cm3以上且0.60g/cm3以下的无纺结构体,

[0219]

对上述无纺结构体在不超过上述树脂的熔点或流动点的温度下进行加热处理。

[0220]

实施例

[0221]

以下,通过实施例对本发明更详细地进行说明。然而,本发明的范围并不限制于该实施例。

[0222]

[实施例1]

[0223]

使用图4所示的制造装置10,将作为原料树脂的聚丙烯树脂(pp;polymirae公司制造,mf650y,熔点160℃)、和作为离子性表面活性剂的烷基磺酸钠(bayer ag公司制造,mersolat h

‑

95)依相对于原料树脂与离子性表面活性剂的合计100质量份包含5质量份的离子性表面活性剂的分量供给至壳体11内,将它们在壳体11内加热熔融并混炼,而制造熔融状态的静电纺丝用组合物。另外,使用熔融状态的静电纺丝用组合物,通过熔融静电纺丝法在以下的制造条件下制造单纤维的堆积体。所得到的单纤维的中值纤维直径为900nm。

[0224]

[单纤维的制造条件]

[0225]

·

制造环境:27℃、50%rh

[0226]

·

壳体11内的加热温度:220℃

[0227]

·

熔融液r的喷出量:1g/min

[0228]

·

对喷嘴前端部14(不锈钢制)的施加电压:0kv(与地线接地)

[0229]

·

对带电电极21(80mm

×

80mm、厚度10mm、不锈钢制)的施加电压:

‑

40kv

[0230]

·

喷嘴前端部14与捕集部10d之间的距离:600mm

[0231]

·

从流体喷射装置23喷出的空气流的温度:350℃

[0232]

·

从流体喷射装置23喷出的空气流的流量:320l/min

[0233]

其次,将所得到的单纤维的堆积体向手压机(mini test press

‑

10,东洋精机株式会社制造)供给,在室温(25℃)下以9400n/cm2进行按压,而制造通过单纤维的缠绕而保形的片状的无纺结构体。该无纺结构体的厚度为76μm,水滴的渗透时间为45秒。无纺结构体的表观密度为0.4g/cm3,空隙率为55%,具有在8μm的细孔直径的位置呈现顶峰的细孔分布。将该无纺结构体以包覆板状的支承部件(聚乙烯醇缩醛制造的基板清洁垫,aion株式会社制造,型号:w系列)的整个外表面的方式配置,获得本实施例的清洁用部件1。

[0234]

[比较例1]

[0235]

直接使用上述的板状的支承部件作为清洁用部件。也即,本比较例的清洁用部件仅由板状的支承部件所构成,没有配置无纺结构体。

[0236]

[实施例2]

[0237]

制造由作为压缩成型体的无纺结构体构成的清洁用部件。详细而言,以充满长18mm

×

宽18mm

×

深度30mm的长方体状模具的方式放入通过上述的方法所得的单纤维的堆积体(克重:10g/m2),其次,使用18mm见方的杵模具在室温(25℃)下对单纤维的堆积体施加25n/cm2的压力,而制造压缩成型为长方体状的无纺结构体。该无纺结构体的表观密度为0.2g/cm3。

[0238]

[微粒的清洁性能的评价]

[0239]

将实施例1和比较例1的清洁用部件安装于基板清洁装置,测量硅晶片的表面缺陷的数量,由此评价微粒的清洁性能。具体的顺序按照硅晶片的精研磨、利用清洁用部件的清洁、和表面缺陷的测量的顺序进行。将评价顺序的详细内容和条件表示如下。

[0240]

<1.精研磨>

[0241]

使用以下所示的组成的精研磨液和硅晶片,在以下的研磨条件下进行硅晶片的精研磨。对硅晶片使用市售的研磨液进行粗研磨,之后,在以下所示的精研磨条件下进行精研磨。粗研磨后的硅晶片的雾度为2~3ppm。雾度是使用kla tencor公司制造的“surfscan sp1

‑

dls”装置所测量的暗视野广角斜入射通道(dwo,dark field wide oblique incidence channel)的值。

[0242]

(精研磨液)

[0243]

将混合羟乙基纤维素(daicel株式会社制造,se

‑

400,分子量25万)、聚乙二醇(peg)6000(重均分子量6000,和光纯药工业株式会社制造,和光一级)、氨水(kishida化学株式会社制造,试剂特级)、二氧化硅颗粒(pl

‑

3,扶桑化学工业株式会社制造)和离子交换水所得到的研磨液浓缩液,在即将使用前利用离子交换水稀释为40倍,而制成精研磨液。精研磨液中的组成如以下。

[0244]

·

羟乙基纤维素:0.01质量%

[0245]

·

peg6000:0.0008质量%

[0246]

·

二氧化硅颗粒:0.17质量%

[0247]

·

氨:0.01质量%

[0248]

(硅晶片)

[0249]

单晶硅晶片(直径200mm的硅单面镜面晶片,传导型:p,结晶方位:100,电阻率:0.1ω

·

cm以上且低于100ω

·

cm)

[0250]

(精研磨条件)

[0251]

·

研磨机:单面8英寸研磨机“grind

‑

x spp600s”(冈本工作制造)

[0252]

·

研磨垫:绒面垫(suede pad)(东丽coatex公司制造,asker硬度:64、厚度:1.37mm、绒长:450μm、开口直径:60μm)

[0253]

·

硅晶片研磨压力:100g/cm2[0254]

·

压盘旋转速度:60rpm

[0255]

·

研磨时间:5分钟

[0256]

·

精研磨液的供给速度:150g/min

[0257]

·

精研磨液的温度:23℃

[0258]

·

载具旋转速度:62rpm

[0259]

<2.利用清洁用部件的清洁>

[0260]

将利用清洁用部件的清洁、臭氧清洁和稀氢氟酸清洁作为1组处理,对精研磨后硅晶片共计进行2组处理。之后,使清洁后的硅晶片以1,500rpm旋转2分钟,而进行旋转干燥。各清洁的条件设定如下。

[0261]

在利用清洁用部件的清洁中,向以600rpm旋转的硅晶片的中央部以流速1l/min喷射超纯水,并且将实施例或比较例的清洁用部件从硅晶片的中央部向外周部移动并压抵,而对该晶片的一各面进行清洁。清洁时间设为1分钟。

[0262]

在臭氧清洁中,向以600rpm旋转的硅晶片的中央部,以流速1l/min喷射包含20ppm的臭氧的常温(23℃)的臭氧水3分钟。

[0263]

在稀氢氟酸清洁中,向以600rpm旋转的硅晶片的中央部,以流速1l/min喷射包含0.5质量%的氟化氢铵(试剂特级,nacalai tesque株式会社制造)的常温(23℃)的水溶液6秒钟。

[0264]

<3.表面缺陷的测量>

[0265]

清洁后的硅晶片的表面缺陷通过使用kla tencor公司制造的“surfscan sp1

‑

dls”装置,测量存在于硅晶片表面上的具有45nm以上且50nm以下的粒径的微粒数,进行评价。表面缺陷的评价结果基于使用上述装置所测量的暗视野斜光光束复合通道(dco,dark field oblique beam composite channel)的值而评价。该数值越小,则表示表面缺陷越少。

[0266]

将使用实施例1和比较例1的清洁用部件清洁时的硅晶片的表面缺陷的产生数作为结果表示于图5的(a)和(b)。在图5的(a)中,在圆所包围的内侧的黑色区域中白点越少,则表示表面缺陷的产生越少,微粒的清洁性能越优异。

[0267]

如图5的(a)和(b)所示,判断实施例1的清洁用部件相较于比较例1的清洁用部件,硅晶片表面的微粒的残存变少,表面缺陷的数量变少。因此,本发明的清洁用部件其微粒的清洁性能优异,特别是适合于期望微粒的有效去除的基板等精密电子构件的清洁。

[0268]

产业上的可利用性

[0269]

根据本发明,提供一种附着于清洁对象面的微粒的清洁性能优异的清洁用部件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。