1.本发明涉及木材加工附属装置的技术领域,特别是涉及一种全自动圆木棒自动对孔钻装置。

背景技术:

2.圆木棒,材质为木头,整体呈圆柱状。

3.如图9中所示,圆木棒在使用前,需要在其一端的对面分别钻一个孔,并且这两个孔不连通,现有技术中,大多是采用数控机床或者钻床进行批量加工,加工过程中都需要人工不断的进行上料和夹紧作业,比较费时费力,并且长时间工作会增加工人的劳动强度。

4.鉴于上述现有的缺陷,本发明人基于从事此类产品设计制造多年丰富的实务经验及专业知识,并配合学理的运用,积极加以研究创新,以期创设一种全自动圆木棒自动对孔钻装置,使其更具有实用性。经过不断的研究、设计,并经反复试作样品及改进后,终于创设出确具实用价值的本发明。

技术实现要素:

5.为解决上述技术问题,本发明提供一种全自动圆木棒自动对孔钻装置,其结构简单,在整个过程中,只需使用者将圆木棒放置在料仓内部,即可全自动对圆木棒两侧进行钻孔,提高加工效率,降低劳动强度。

6.本发明的一种全自动圆木棒自动对孔钻装置,包括:基板,用于安装装置整体,其底部四个角处均安装支腿,每个支腿底部均螺纹连接有用于将基板调节至稳定状态的调节座;存料机构,用于对圆木棒进行存放和送料;送料机构,安装在存料机构底部,用于对圆木棒进行送料;钻孔机构,安装在基板底部,用于对圆木棒一端的两侧进行钻孔;夹紧机构,安装在基板顶部,用于对圆木棒进行夹紧,防止钻孔时圆木棒发生跑偏。

7.优选的,所述存料机构包括与基板固定连接的支架,安装在支架另一端的料仓,料仓包括存放段、倒锥形段以及出料段,基板顶部固定连接有竖板,竖板顶部安装有用于承接圆木棒的圆弧形板。

8.优选的,所述送料机构包括与基板固定连接的气缸。

9.优选的,所述钻孔机构包括安装在基板底部的第一电机,与基板转动连接的至少四组第一链轮,第一链轮上套装有第一链条,第一电机输出端与一组第一链轮连接,第一链条上安装有固定块,固定块上连接有三角形板,基板上设置有滑动孔,基板底部以滑动孔中线为轴对称设置有驱动机构,驱动机构包括与基板底部固定连接的第一限位环和两组第二限位环,第一限位环上滑动安装有第一滑块,两组第二限位环上滑动安装有第二滑块,第一滑块靠近滑动孔一端固定连接有与滑动孔滑动配合的往复座,往复座上设置有用于对圆木

棒进行钻孔的第二电机,第二电机输出端设置有钻头,第一滑块远离滑动孔一端轴连接有斜杆,斜杆另一端与第二滑块轴连接,第二滑块另一端转动安装有滚轮,第二滑块上固定连接有与远离滑动孔的第二限位环接触的支撑环,第二滑块上套装有复位弹簧,复位弹簧两端分别与支撑环和靠近滑动孔的第二限位环接触。

10.优选的,所述夹紧机构包括与基板顶部固定连接的两组连接杆,两组连接杆上转动安装有转轴,转轴包括螺纹部和非螺纹部,螺纹部上螺纹连接有驱动块,驱动块与气缸输出端连接,两组连接杆上固定连接有导向杆,导向杆穿过驱动块,非螺纹部上固定连接有限位板,驱动块上设置有与限位板配合的通孔,转轴远离气缸一端设置有第二链轮,基板顶部固定连接有固定板,固定板上转动安装有驱动轴,驱动轴一端设置有第三链轮,第二链轮和第三链轮上套装有第二链条,驱动轴另一端固定连接有压紧臂,压紧臂另一端轴连接有过渡杆,过渡杆底部固定连接有安装板,安装板底部转动安装有两组压紧轴,两组压紧轴分别处于圆木棒的两侧。

11.优选的,还包括控制机构,所述控制机构包括与三角形板固定连接的第一齿条和第二齿条,基板底部靠近第一电机一侧设置有用于控制气缸动作的控制器,控制器上设置有旋钮,旋钮上固定连接有齿轮,第一齿条和第二齿条分别处于齿轮的两侧,并且第一齿条与第二齿条之间存在间隙。

12.优选的,所述基板上设置有用于圆木棒进行出料的出料孔。

13.优选的,支腿上固定连接有朝向第一电机一侧的出渣板,出渣板处于滑动孔正下方。

14.与现有技术相比本发明的有益效果为:将待加工的圆木棒放置在料仓内部,在重力作用下,圆木棒掉落至圆弧形板上,开启第一电机和第二电机,在第一链轮的配合下,第一电机通电带动第一链条、固定块和三角形板进行移动,三角形板移动过程中,三角形板斜边与滚轮接触,使滚轮、第二滑块以及支撑环发生位移,复位弹簧发生压缩,第二滑块移动时,在斜杆的作用下,推动第一滑块和往复座沿滑动孔向圆木棒一侧进行移动,第二电机开启后带动钻头旋转,钻头对圆木棒一端进行钻孔,同理当三角形板移动至另一组驱动机构的滚轮处时,另一组驱动机构的钻头对圆木棒同一端的另一侧进行钻孔,三角形板脱离滚轮后,在复位弹簧的弹力作用下,驱动机构各部件恢复至初始状态上,当圆木棒一端的两个孔均加工完毕时,三角形板带动第一齿条先与旋钮上的齿轮啮合,并驱动齿轮和旋钮旋转,通过控制器使气缸打开,气缸活塞杆伸长,将加工完毕后的圆木棒推出,并将下一根待加工圆木棒送至加工位置上,气缸活塞杆伸长时,气缸活塞杆完全缩回时与出料段正下方的圆木棒具有一段间距,在这个间距内,具有如下动作过程:当圆木棒由钻孔机构钻孔完毕后,气缸活塞杆伸长,推动驱动块进行移动,由于此时驱动块与转轴的螺纹段螺纹连接,从而移动的驱动块使转轴进行旋转,并在第二链轮、第三链轮以及第二链条的配合下,使压紧臂以驱动轴为轴进行旋转,使两个压紧轴脱离圆木棒,随后气缸活塞杆与圆弧形板上的圆木棒接触,并推动待加工圆木棒和加工完毕后的圆木棒进行移动,驱动块沿转轴的非螺纹段移动,并在限位板的作用下,不会使转轴以及压紧轴等进行旋转,当气缸活塞杆最长时,加工完毕后的圆木棒脱离圆弧形板在重力作用下脱离基板,待加工圆木棒处于加工位置上;随后第二齿条与旋钮上的齿轮啮合,由于第二齿条和第一齿条处于齿轮的两侧,从而与第一齿条移动方向一致的第二齿条使齿轮和旋钮反转,气缸关闭,气缸活塞杆缩短,

出料段的圆木棒掉落至圆弧形板上,并使压紧轴将待加工圆木棒压紧,随后三角形板在第一链条的带动下重新与驱动机构的滚轮接触,从而重复上述过程,不断对圆木棒进行打孔,通过本装置,使用者只需将待加工圆木棒摆放到料仓内部,即可将圆木棒的一端两侧进行打孔,提高了工作效率,降低了劳动强度。

附图说明

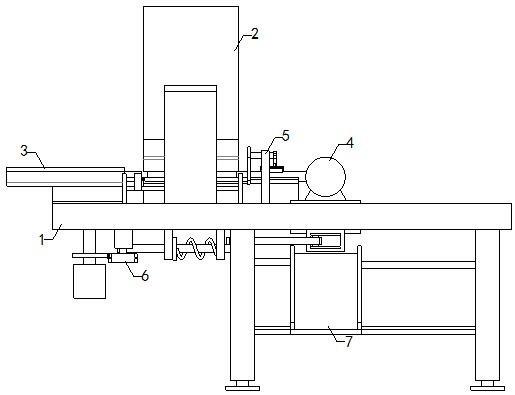

15.图1是本发明的结构示意图;图2是本发明的轴测图;图3是图1中a部的局部放大图;图4是本发明的轴测图;图5是图4中a部的局部放大图;图6是图4中b部的局部放大图;图7是基板、送料机构、钻孔机构和控制机构顺时针旋转90

°

后的连接示意仰视图;图8是图7的立体图;图9是加工完毕后的圆木棒的立体图;附图中标记:1、基板;2、存料机构;201、料仓;202、圆弧形板;3、送料机构;301、气缸;4、钻孔机构;401、第一电机;402、第一链轮;403、第一链条;404、固定块;405、三角形板;406、滑动孔;407、第一限位环;408、第二限位环;409、第一滑块;410、第二滑块;411、往复座;412、第二电机;413、钻头;414、斜杆;415、滚轮;416、支撑环;417、复位弹簧;5、夹紧机构;501、连接杆;502、转轴;503、螺纹部;504、非螺纹部;505、驱动块;506、限位板;507、导向杆;508、第二链轮;509、固定板;510、驱动轴;511、第三链轮;512、第二链条;513、压紧臂;514、过渡杆;515、安装板;516、压紧轴;6、控制机构;601、第一齿条;602、第二齿条;603、控制器;604、旋钮;605、齿轮;7、出渣板。

具体实施方式

16.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

17.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

18.如图1至图8所示,本发明的一种全自动圆木棒自动对孔钻装置,包括:基板1,用于安装装置整体,其底部四个角处均安装支腿,每个支腿底部均螺纹连接有用于将基板1调节至稳定状态的调节座;存料机构2,用于对圆木棒进行存放和送料;送料机构3,安装在存料机构2底部,用于对圆木棒进行送料;钻孔机构4,安装在基板1底部,用于对圆木棒一端的两侧进行钻孔;夹紧机构5,安装在基板1顶部,用于对圆木棒进行夹紧,防止钻孔时圆木棒发生跑

偏。

19.在本实施例中,正常使用时,将待钻孔的圆木棒放置在存料机构2内部,并由送料机构3进行送料,由夹紧机构5夹紧,夹紧后,由钻孔机构4对圆木棒一端的两侧进行钻孔,夹紧机构5松开圆木棒,然后送料机构3送料同时取下加工完毕的圆木棒。

20.进一步地,如图1、2和图4所示,存料机构2包括与基板1固定连接的支架,安装在支架另一端的料仓201,料仓201包括存放段、倒锥形段以及出料段,基板1顶部固定连接有竖板,竖板顶部安装有用于承接圆木棒的圆弧形板202。

21.在本实施例中,料仓201整体左右向长度略大于圆木棒的长度,减小圆木棒两端与料仓201之间的摩擦力,以便于圆木棒在重力作用下下落,出料段处前后向尺寸略大于圆木棒直径,以使圆木棒在出料段一一排列,通过设置存放段,存放段前后向尺寸较大,以增加料仓201的圆木棒存放量,通过设置倒锥形段,将存放段和出料段连通起来,使圆木棒更顺畅的移动至出料段处。

22.进一步地,如图1、2、4和8所示,送料机构3包括与基板1固定连接的气缸301。

23.在本实施例中,通过控制气缸301活塞杆伸缩,来实现圆木棒的送料。

24.进一步地,如图1至图7、8所示,钻孔机构4包括安装在基板1底部的第一电机401,与基板1转动连接的至少四组第一链轮402,第一链轮402上套装有第一链条403,第一电机401输出端与一组第一链轮402连接,第一链条403上安装有固定块404,固定块404上连接有三角形板405,基板1上设置有滑动孔406,基板1底部以滑动孔406中线为轴对称设置有驱动机构,驱动机构包括与基板1底部固定连接的第一限位环407和两组第二限位环408,第一限位环407上滑动安装有第一滑块409,两组第二限位环408上滑动安装有第二滑块410,第一滑块409靠近滑动孔406一端固定连接有与滑动孔406滑动配合的往复座411,往复座411上设置有用于对圆木棒进行钻孔的第二电机412,第二电机412输出端设置有钻头413,第一滑块409远离滑动孔406一端轴连接有斜杆414,斜杆414另一端与第二滑块410轴连接,第二滑块410另一端转动安装有滚轮415,第二滑块410上固定连接有与远离滑动孔406的第二限位环408接触的支撑环416,第二滑块410上套装有复位弹簧417,复位弹簧417两端分别与支撑环416和靠近滑动孔406的第二限位环408接触。

25.在本实施例中,在第一链轮402的配合下,第一电机401通电带动第一链条403、固定块404和三角形板405进行移动,三角形板405移动过程中,三角形板405斜边与滚轮415接触,使滚轮415、第二滑块410以及支撑环416发生位移,复位弹簧417发生压缩,第二滑块410移动时,在斜杆414的作用下,推动第一滑块409和往复座411沿滑动孔406向圆木棒一侧进行移动,第二电机412开启后带动钻头413旋转,钻头413对圆木棒一端进行钻孔,同理另一组驱动机构对圆木棒同一端的另一侧进行钻孔,三角形板405脱离滚轮415后,在复位弹簧417的弹力作用下,驱动机构各部件恢复至初始状态上,由第一链条403带动的三角形板405使第二电机412发生往复性位移,从而对圆木棒的同一端两侧进行钻孔。

26.进一步地,如图2至图6所示,夹紧机构5包括与基板1顶部固定连接的两组连接杆501,两组连接杆501上转动安装有转轴502,转轴502包括螺纹部503和非螺纹部504,螺纹部503上螺纹连接有驱动块505,驱动块505与气缸301输出端连接,两组连接杆501上固定连接有导向杆507,导向杆507穿过驱动块505,非螺纹部504上固定连接有限位板506,驱动块505上设置有与限位板506配合的通孔,转轴502远离气缸301一端设置有第二链轮508,基板1顶

部固定连接有固定板509,固定板509上转动安装有驱动轴510,驱动轴510一端设置有第三链轮511,第二链轮508和第三链轮511上套装有第二链条512,驱动轴510另一端固定连接有压紧臂513,压紧臂513另一端轴连接有过渡杆514,过渡杆514底部固定连接有安装板515,安装板515底部转动安装有两组压紧轴516,两组压紧轴516分别处于圆木棒的两侧。

27.在本实施例中,气缸301活塞杆完全缩回时与出料段正下方的圆木棒具有一段间距,在这个间距内,具有如下动作过程:当圆木棒由钻孔机构4钻孔完毕后,气缸301活塞杆伸长,推动驱动块505进行移动,由于此时驱动块505与转轴502的螺纹段螺纹连接,从而移动的驱动块505使转轴502进行旋转,并在第二链轮508、第三链轮511以及第二链条512的配合下,使压紧臂513以驱动轴510为轴进行旋转,使两个压紧轴516脱离圆木棒;随后气缸301活塞杆与圆弧形板202上的圆木棒接触,并推动待加工圆木棒和加工完毕后的圆木棒进行移动,驱动块505沿转轴502的非螺纹段移动,并在限位板506的作用下,不会使转轴502以及压紧轴516等进行旋转,加工完毕后的圆木棒脱离圆弧形板202在重力作用下脱离基板1,随后当气缸301活塞杆最长时,待加工圆木棒处于加工位置上,然后气缸301活塞杆缩短,气缸301活塞杆缩短过程中,驱动块505首先沿转轴502的非螺纹段进行移动,转轴502以及压紧轴516不动作,当驱动块505移动至转轴502的螺纹段时,驱动块505驱动转轴502以及摆臂等旋转,使压紧轴516将待加工圆木棒压紧。

28.进一步地,如图7、8所示,还包括控制机构6,控制机构6包括与三角形板405固定连接的第一齿条601和第二齿条602,基板1底部靠近第一电机401一侧设置有用于控制气缸301动作的控制器603,控制器603上设置有旋钮604,旋钮604上固定连接有齿轮605,第一齿条601和第二齿条602分别处于齿轮605的两侧,并且第一齿条601与第二齿条602之间存在间隙。

29.在本实施例中,当圆木棒一端的两个孔均加工完毕时,三角形板405带动第一齿条601先与旋钮604上的齿轮605啮合,并驱动齿轮605和旋钮604旋转,使气缸301打开,气缸301活塞杆伸长,将加工完毕后的圆木棒推出,并将下一根待加工圆木棒送至加工位置上,随后第二齿条602与旋钮604上的齿轮605啮合,由于第二齿条602和第一齿条601处于齿轮605的两侧,从而与第一齿条601移动方向一致的第二齿条602将气缸301关闭,使气缸301活塞杆缩短,出料段的圆木棒掉落至圆弧形板202上,并使压紧轴516将待加工圆木棒压紧,以便进行钻孔。

30.进一步地,如图2和图4所示,基板1上设置有用于圆木棒进行出料的出料孔。

31.在本实施例中,通过设置出料孔,出料孔处于滑动孔406的中部,在重力作用下,加工完毕后的圆木棒沿出料孔脱离基板1,只需在出料孔正下方处放置一个容器进行接收即可。

32.进一步地,如图2和图4所示,支腿上固定连接有朝向第一电机401一侧的出渣板606,出渣板606处于滑动孔406正下方。

33.在本实施例中,通过设置出渣板606,钻孔产生的碎屑掉落至出渣板606上,出渣板606呈倾斜状,在重力作用下沿出渣板606滑落,使用者只需在出渣板606的底部放置一个容器进行收集,并定期进行更换即可。

34.本发明的一种全自动圆木棒自动对孔钻装置,其工作过程如下:如图1、图2和图4中的工作状态,将待加工的圆木棒放置在料仓201内部,在重力作用下,圆木棒掉落至圆弧

形板202上,开启第一电机401和第二电机412,在第一链轮402的配合下,第一电机401通电带动第一链条403、固定块404和三角形板405进行移动,三角形板405移动过程中,三角形板405斜边与滚轮415接触,使滚轮415、第二滑块410以及支撑环416发生位移,复位弹簧417发生压缩,第二滑块410移动时,在斜杆414的作用下,推动第一滑块409和往复座411沿滑动孔406向圆木棒一侧进行移动,第二电机412开启后带动钻头413旋转,钻头413对圆木棒一端进行钻孔,同理当三角形板405移动至另一组驱动机构的滚轮415处时,另一组驱动机构的钻头413对圆木棒同一端的另一侧进行钻孔,三角形板405脱离滚轮415后,在复位弹簧417的弹力作用下,驱动机构各部件恢复至初始状态上,当圆木棒一端的两个孔均加工完毕时,三角形板405带动第一齿条601先与旋钮604上的齿轮605啮合,并驱动齿轮605和旋钮604旋转,通过控制器603使气缸301打开,气缸301活塞杆伸长,将加工完毕后的圆木棒推出,并将下一根待加工圆木棒送至加工位置上,气缸301活塞杆伸长时,气缸301活塞杆完全缩回时与出料段正下方的圆木棒具有一段间距,在这个间距内,具有如下动作过程:当圆木棒由钻孔机构4钻孔完毕后,气缸301活塞杆伸长,推动驱动块505进行移动,由于此时驱动块505与转轴502的螺纹段螺纹连接,从而移动的驱动块505使转轴502进行旋转,并在第二链轮508、第三链轮511以及第二链条512的配合下,使压紧臂513以驱动轴510为轴进行旋转,使两个压紧轴516脱离圆木棒,随后气缸301活塞杆与圆弧形板202上的圆木棒接触,并推动待加工圆木棒和加工完毕后的圆木棒进行移动,驱动块505沿转轴502的非螺纹段移动,并在限位板506的作用下,不会使转轴502以及压紧轴516等进行旋转,当气缸301活塞杆最长时,加工完毕后的圆木棒脱离圆弧形板202在重力作用下脱离基板1,待加工圆木棒处于加工位置上;随后第二齿条602与旋钮604上的齿轮605啮合,由于第二齿条602和第一齿条601处于齿轮605的两侧,从而与第一齿条601移动方向一致的第二齿条602使齿轮605和旋钮604反转,气缸301关闭,气缸301活塞杆缩短,出料段的圆木棒掉落至圆弧形板202上,并使压紧轴516将待加工圆木棒压紧,随后三角形板405在第一链条403的带动下重新与驱动机构的滚轮415接触,从而重复上述过程,不断对圆木棒进行打孔,通过本装置,使用者只需将待加工圆木棒摆放到料仓201内部,即可将圆木棒的一端两侧进行打孔,提高了工作效率,降低了劳动强度。

35.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。