1.本发明涉及医疗器械技术领域,特别涉及一种植入物的装载工具及装载系统。

背景技术:

2.二尖瓣反流(mitral regurgitation,mr)是临床中常见的疾病或合并症。根据美国等西方发达国家的最新流行病学调查数据显示,在大于65岁以上的老年人群中,发病率占首位的瓣膜病类型是二尖瓣反流。虽然,目前我国还没有权威性的流行病学调查数据,但我国二尖瓣反流患者的数量之庞大是毋庸置疑的。迄今为止,通过外科手术进行瓣膜置换或修补是严重原发性二尖瓣反流(包括风湿性、退行性二尖瓣反流)的首选治疗方式。然而,对于很多高龄合并多系统疾病的高危患者,手术风险高,生存获益少,欧洲数据显示此类患者的外科手术成功率仅50%,重度功能性反流患者的外科手术成功率更是低至16%。微创伤介入手术,经导管二尖瓣置换(transcatheter mitral valve replacement,tmvr)理论上可以使失去手术机会的高危患者获益,目前,全球有三十余种tmvr器械正在研发中,其中十余种已进入人体试验阶段,约200余例患者,逐渐证实了其效果和可行性,大大推进了其进展。这种方式可以大大降低手术对患者的伤害,使手术的适用人群范围扩大。

3.自膨式二尖瓣假体是常见的经导管二尖瓣置换器械,通常使用形状记忆合金材料作为二尖瓣假体支架的原材料。形状记忆合金材料,如镍钛合金,可以在特定温度下完成金属马氏体和奥氏体之间的自我转换。利用这种特性,二尖瓣假体支架可以在低温下被装载进入较小的管鞘中运送至心脏原生二尖瓣位置;体内释放后,在血液环境下,二尖瓣假体支架的温度也逐渐上升,其可以自膨恢复,固定在工作位置代替原生二尖瓣。

4.由于原生二尖瓣瓣环较大,所以需要二尖瓣假体支架具备较大的直径;而由于心室原生组织结构复杂,为了降低或避免对其正常功能的影响,支架心室段一般较短;这使得二尖瓣假体支架的体积大、径轴比也较大,再加上较大的径向支撑力,使得二尖瓣假体支架的压握更为困难,极易出现严重的扭曲、变形、不均匀等情况,导致支架的损伤,甚至不能正常使用。所以,急需一种安全、高效的压握二尖瓣假体支架的装载工具。

技术实现要素:

5.本发明的目的在于提供一种植入物的装载工具及装载系统,以解决现有的装载工具难以适用于体积较大的植入物、径轴比较大的植入物以及径向支撑力较大的植入物的问题。

6.为解决上述技术问题,本发明提供了一种植入物的装载工具,其包括:底座、第一工件及第二工件;

7.所述底座包括沿轴向设置的挡槽,所述挡槽朝向第一方向开口,用于容置所述植入物的端部;

8.所述第一工件包括贯通的第一内腔,所述第一内腔具有第一端孔,所述第一端孔的内径小于所述挡槽的最大内径;所述第一工件用于与所述底座可拆卸地连接,且所述第

一端孔朝向所述第一方向;

9.所述第二工件包括贯通的第二内腔,所述第二内腔具有第二端孔,所述第二端孔的内径小于所述第一端孔的内径;所述第二工件用于与所述底座或所述第一工件可拆卸地连接,且所述第二端孔朝向所述第一方向;

10.其中,所述底座、所述第一工件及所述第二工件三者装配连接后,所述挡槽、所述第一端孔及所述第二端孔沿所述第一方向同轴依次排布。

11.可选的,在所述植入物的装载工具中,所述挡槽包括外侧壁,所述外侧壁沿所述第一方向延伸。

12.可选的,在所述植入物的装载工具中,所述底座包括沿轴向贯通的鞘管通道,所述鞘管通道设置于所述外侧壁之内,且与所述外侧壁同轴布置。

13.可选的,在所述植入物的装载工具中,所述第一内腔包括第一缩口段,所述第一缩口段自用于与所述底座连接的一端向所述第一端孔逐渐缩小。

14.可选的,在所述植入物的装载工具中,所述第二内腔包括第二缩口段,所述第二缩口段自用于与所述底座或所述第一工件连接的一端向所述第二端孔逐渐缩小。

15.可选的,在所述植入物的装载工具中,所述第一工件和所述底座之一包括第一卡扣,另一包括与所述第一卡扣相适配的第一卡扣座,所述第一工件与所述底座通过所述第一卡扣与所述第一卡扣座卡合连接。

16.可选的,在所述植入物的装载工具中,所述第一工件包括两个以上沿周向分布的第一卡扣,所述第一卡扣向用于与所述底座连接的一端延伸;所述底座包括两个以上沿周向分布的第一卡扣座,所述第一卡扣座沿所述底座的轴向贯通,用于供所述第一卡扣穿入卡合;所述第一卡扣座的周向宽度与所述第一卡扣相适配。

17.可选的,在所述植入物的装载工具中,所述第一工件包括两个以上沿周向分布的第一导向柱,所述第一导向柱向用于与所述底座连接的一端延伸;所述第一卡扣座还用于供所述第一导向柱穿入定位;所述第一卡扣座的周向宽度与所述第一导向柱相适配。

18.可选的,在所述植入物的装载工具中,所述第一卡扣沿所述底座的径向凸出设置于所述底座上;所述第一卡扣座呈l形地开设于所述第一工件上。

19.可选的,在所述植入物的装载工具中,所述第二工件包括第二卡扣,所述底座或所述第一工件包括与所述第二卡扣相适配的第二卡扣座;或者,所述底座或所述第一工件包括第二卡扣,所述第二工件包括与所述第二卡扣相适配的第二卡扣座;所述第二工件与所述底座或所述第一工件通过所述第二卡扣与所述第二卡扣座卡合连接。

20.可选的,在所述植入物的装载工具中,所述第二工件包括两个以上沿周向分布的第二卡扣,所述第二卡扣向用于与所述底座连接的一端延伸;所述底座包括两个以上沿周向分布的第二卡扣座,所述第二卡扣座沿所述底座的轴向贯通,用于供所述第二卡扣穿入卡合;所述第二卡扣座的周向宽度与所述第二卡扣相适配。

21.可选的,在所述植入物的装载工具中,所述第二工件包括两个以上沿周向分布的第二导向柱,所述第二导向柱向用于与所述底座连接的一端延伸;所述第二卡扣座还用于供所述第二导向柱穿入定位;所述第二卡扣座的周向宽度与所述第二导向柱相适配。

22.可选的,在所述植入物的装载工具中,所述第二卡扣沿所述第一工件的径向凸出设置于所述第一工件上;所述第一卡扣座呈l形地开设于所述第二工件上。

23.可选的,在所述植入物的装载工具中,所述第一工件与所述底座通过螺纹啮合连接;或者,所述第二工件与所述底座或所述第一工件通过螺纹啮合连接。

24.可选的,所述植入物的装载工具还包括预缩径工件,所述预缩径工件包括贯通的第三内腔,所述第三内腔具有相对的第三端孔和第四端孔,所述第三端孔的内径小于所述第四端孔的内径,且所述第三端孔的内径不大于所述挡槽的最大内径;所述预缩径工件用于对所述植入物进行预缩径;所述第三内腔由所述第四端孔向所述第三端孔包括依次排布的入口段、缓冲段及出口段,所述缓冲段呈鼓形。

25.可选的,在所述植入物的装载工具中,所述第三端孔的内径与所述第四端孔的内径的比值的范围在0.4~0.6之间。

26.可选的,在所述植入物的装载工具中,所述底座和/或所述预缩径工件包括防滑结构,所述防滑结构沿所述底座和/或所述预缩径工件的周向设置。

27.可选的,在所述植入物的装载工具中,所述底座、所述第一工件、所述第二工件及所述预缩径工件中的至少一个为透明件。

28.为解决上述技术问题,本发明还提供了一种植入物的装载系统,其包括:

29.用于将植入物递送到目标位置的输送装置;以及

30.根据如上所述的植入物的装载工具,用于将所述植入物装载入所述输送装置。

31.综上所述,本发明提供的植入物的装载工具及装载系统中,所述装载工具包括底座、第一工件及第二工件,所述底座、所述第一工件及所述第二工件三者装配连接后,底座的挡槽、第一工件的第一端孔及第二工件的第二端孔沿第一方向同轴依次排布,且挡槽的最大内径、第一端孔的内径及第二端孔的内径依次缩小,如此当植入物依次通过第一端孔和第二端孔时,可以分步地被压握。此外,挡槽可以容置植入物的端部,通过第一工件和底座的卡合,能较好地固定植入物,提高了植入物在压握过程中的稳定性。

附图说明

32.本领域的普通技术人员将会理解,提供的附图用于更好地理解本发明,而不对本发明的范围构成任何限定。其中:

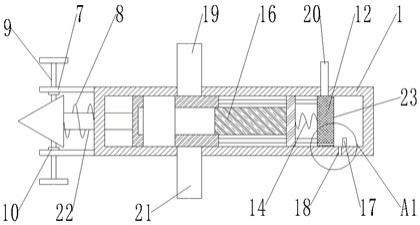

33.图1是本发明实施例一的底座的示意图;

34.图2是本发明实施例一的第一工件的示意图;

35.图3是本发明实施例一的第二工件的示意图;

36.图4是本发明实施例一的预缩径工件的示意图;

37.图5是本发明实施例一的预缩径工件的轴向剖面图;

38.图6a~图6d是本发明实施例一的装载工具的使用步骤图;

39.图7是本发明实施例一的防滑结构的示意图;

40.图8是本发明实施例二的第一工件与底座的装配示意图;

41.图9是本发明实施例二的第二工件与第一工件的装配示意图;

42.图10是本发明实施例三的第一工件与底座的装配示意图;

43.图11是图10的第一工件与底座的剖面图;

44.图12是本发明实施例一的普通锥形的预缩径工件的轴向剖面图。

45.附图中:

46.100-底座;101-挡槽;102-外侧壁;103-鞘管通道;104-防滑结构;105-底座支架;106-第一卡扣座;107-第二卡扣座;108-第一卡扣;

47.200-第一工件;201-第一端孔;202-第一缩口段;203-第一卡扣;204-第一导向柱;205-第一卡扣座;206-第二卡扣;

48.300-第二工件;301-第二端孔;302-第二缩口段;303-第二卡扣;304-第二导向柱;305-第二卡扣座;

49.400-预缩径工件;401-第三端孔;402-第四端孔;403-缓冲段;410-普通锥形的预缩径工件。

具体实施方式

50.为使本发明的目的、优点和特征更加清楚,以下结合附图和具体实施例对本发明作进一步详细说明。需说明的是,附图均采用非常简化的形式且未按比例绘制,仅用以方便、明晰地辅助说明本发明实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。

51.如在本说明书中所使用的,单数形式“一”、“一个”以及“该”包括复数对象,术语“或”通常是以包括“和/或”的含义而进行使用的,术语“近端”通常是靠近操作者的一端,术语“远端”通常是靠近患者靠近病灶的一端,“一端”与“另一端”以及“近端”与“远端”通常是指相对应的两部分,其不仅包括端点,除非内容另外明确指出外。

52.本发明的核心思想在于提供一种植入物的装载工具及装载系统,以解决现有的装载工具难以适用于体积较大的植入物、径轴比较大的植入物以及径向支撑力较大的植入物的问题。

53.以下参考附图进行描述。

54.【实施例一】

55.请参考图1至图7及图12,其中,图1是本发明实施例一的底座的示意图,图2是本发明实施例一的第一工件的示意图,图3是本发明实施例一的第二工件的示意图,图4是本发明实施例一的预缩径工件的示意图,图5是本发明实施例一的预缩径工件的轴向剖面图,图6a~图6d是本发明实施例一的装载工具的使用步骤图,图7是本发明实施例一的防滑结构的示意图,图12是本发明实施例一的普通锥形的预缩径工件的轴向剖面图。

56.本发明实施例一提供一种植入物的装载工具,其包括:底座100、第一工件200及第二工件300;所述底座100包括沿轴向设置的挡槽101,所述挡槽101朝向第一方向开口,用于容置所述植入物的端部;所述第一工件200包括贯通的第一内腔,所述第一内腔具有第一端孔201,所述第一端孔201的内径小于所述挡槽101的最大内径;所述第一工件200用于与所述底座100可拆卸地连接,且所述第一端孔201朝向所述第一方向;所述第二工件300包括贯通的第二内腔,所述第二内腔具有第二端孔301,所述第二端孔301的内径小于所述第一端孔201的内径;所述第二工件300用于与所述底座100或所述第一工件200可拆卸地连接,且所述第二端孔301朝向所述第一方向;其中,所述底座100、所述第一工件200及所述第二工件300三者装配连接后,所述挡槽101、所述第一端孔201及所述第二端孔301沿所述第一方向同轴依次排布。如此配置,当植入物依次通过第一端孔201和第二端孔301时,可以分步地被压握。此外,挡槽101可以容置植入物的端部,提高了植入物在压握过程中的稳定性。

57.以下通过一个示范性的实施例,对本发明提供的装载工具进行说明,并以二尖瓣假体作为植入物的范例进行说明,本领域技术人员应当知晓,植入物并不限于为二尖瓣支架,类似具有较大体积、较大径轴比或较大径向支撑力的植入物均可使用本发明所提供的装载工具进行压握。

58.请参考图1,其是本实施例一提供的底座100的示意图,其包括:朝向第一方向(图1中的上方)开口的挡槽101,该挡槽101大致呈环形,其具有一朝向第一方向的槽底面,该槽底面用于与二尖瓣支架的环状端面相抵靠,以限位二尖瓣支架沿底座100的轴向位移。优选的,所述挡槽101包括外侧壁102,所述外侧壁102沿所述第一方向延伸。外侧壁102的设置,能有效地限制二尖瓣支架的径向自由度。实际中,当二尖瓣支架被容置于挡槽101中时,其常贴靠于外侧壁102的内侧。进一步的,所述底座100包括沿轴向贯通的鞘管通道103,所述鞘管通道103设置于所述外侧壁102之内,且与所述外侧壁102同轴布置。鞘管通道103为一管体,其内部用于供输送装置中的鞘管通过,以便于鞘管与二尖瓣支架的装载配合,而鞘管通道103与外侧壁102之间的间隔区域则形成挡槽101的开口,其可供二尖瓣支架置入。

59.请参考图7,可选的,所述底座100还包括防滑结构104,所述防滑结构104沿所述底座100的周向设置,以增加防滑性能,便于操作者抓握。防滑结构104如可为三条凸起的防滑棱,或采用磨砂状的表面。在图1和图7所示的示范例中,底座100包括多个周向分布的底座支架105,底座支架105沿轴向延伸,多个底座支架105优选呈中心对称或轴对称分布,以便于受力均衡。底座支架105的轴向长度约占底座100总轴向长度的1/4~2/5。如图7所示,防滑结构104可设置于底座支架105上。多个独立设置的底座支架105,主要为底座100与第一工件200或第二工件300的卡扣连接提供了空间,具体详见下文对于卡扣连接的描述。当然多个底座支架105的设置方式仅为一示例,底座100的形态并不局限于设置有多个底座支架105,例如,底座支架105之远离第一方向的一端也可为周向闭合的圆柱体,从而形成多个中空的腔体,这些腔体亦能为卡扣连接提供操作空间,本实施例对此不作限制。

60.请参考图2,其是本实施例一提供的第一工件200的示意图,其包括一轴向贯通的第一内腔,该第一内腔具有第一端孔201。由于底座100的挡槽101呈环状,其具有一定的宽度,因此挡槽101的最大内径可以理解为外侧壁102的内径。第一端孔201的内径小于挡槽101的最大内径,可以使二尖瓣支架在通过第一端孔201时,受到第一次压缩。优选的,所述第一内腔包括第一缩口段202,所述第一缩口段202自用于与所述底座100连接的一端(以下为便于叙述,称为第一扩张端)向所述第一端孔201逐渐缩小。亦即,第一缩口段202用于供二尖瓣支架通过的方向,是逐渐缩口的,如此配置,二尖瓣支架在通过第一工件200的第一内腔时,会被逐渐压缩,进而从第一端孔201中穿出,从而完成第一次压缩。进一步的,第一扩张端的内径不小于挡槽101的最大内径,以便于使二尖瓣支架能够容纳于第一内腔中。较佳的,第一扩张端的内径等于挡槽101之外侧壁102的外径,以便于第一工件200与底座100的嵌套连接,有利于缩小体积。优选的,第一端孔201的内径与第一扩张端的内径的比值范围在0.85~0.95之间。当第一工件200与底座100装配连接后,第一缩口段202能将二尖瓣支架固定于第一工件200与底座100上,通过第一缩口段202的斜面赋予二尖瓣支架一个背向第一方向的推力,更有利于二尖瓣支架的固定,同时也可实现对二尖瓣支架的心室端的第一次压握。

61.请参考图3,其是本实施例一提供的第二工件300的示意图,其包括一轴向贯通的

第二内腔,该第二内腔具有第二端孔301。第二端孔301的内径小于第一端孔201的内径,可以使二尖瓣支架在通过第二端孔301时,受到第二次压缩。优选的,所述第二内腔包括第二缩口段302,所述第二缩口段302自用于与所述底座100或所述第一工件200连接的一端(以下为便于叙述,称为第二扩张端)向所述第二端孔301逐渐缩小。亦即,第二缩口段302用于供二尖瓣支架通过的方向,是逐渐缩口的,如此配置,经第一次压缩后的二尖瓣支架在通过第二工件300的第二内腔时,会从第二端孔301中穿出,并在被逐渐压缩的过程中,可以找寻到一个比较合适的尺寸完成与用于将二尖瓣支架递送到目标位置的输送装置的固定头卡合,当第二工件300与第一工件200或底座100完全固定在一起后,完成第二次压缩。进一步的,第二端孔301的内径与输送装置的鞘管的头端大小相适配,以保证鞘管能够通过。第二扩张端的内径则大于第一工件200的外径,以便于第二工件300与第一工件200或底座100的装配。

62.通过上述配置,实际使用中,二尖瓣支架可以被第一工件200和底座100固定住,并能够沿第一方向依次通过第一工件200的第一端孔201及第二工件300的第二端孔301,完成分步的两次压缩。

63.为便于底座100、第一工件200及第二工件300的可拆卸装配连接,本实施例一主要采用卡合连接的方式,卡合连接的方式一方面利于保持同轴性,减少对二尖瓣支架的损伤,另一方面也方便操作。需理解,在底座100、第一工件200及第二工件300三者装配后,只需保证挡槽101、第一端孔201及第二端孔301沿所述第一方向同轴依次排布即可,在一些实施例中,第一工件200可设置一些通孔,而第二工件300的局部(如卡扣)可穿过第一工件200的通孔与底座100实现连接,因此对于底座100、第一工件200及第二工件300的排布关系并不作限定。本领域技术人员可根据实际对底座100、第一工件200及第二工件300进行不同的连接配置。

64.可选的,所述第一工件200和所述底座100之一包括第一卡扣,另一包括与所述第一卡扣相适配的第一卡扣座,所述第一工件200与所述底座100通过所述第一卡扣与所述第一卡扣座卡合连接。优选的,在一些实施例中,所述第一工件200包括两个以上沿周向分布的第一卡扣203,所述第一卡扣203向用于与所述底座100连接的一端延伸;所述底座100包括两个以上沿周向分布的第一卡扣座106,所述第一卡扣座106沿所述底座100的轴向贯通,用于供所述第一卡扣203穿入卡合;所述第一卡扣座106的周向宽度与所述第一卡扣203相适配。如图1和图2所示的示范例中,底座100包括四个周向均匀分布的第一卡扣座106,以便于受力均衡,使第一工件200与底座100更可靠地连接。第一工件200包括两个周向对称分布的第一卡扣203,每个第一卡扣203具有一个向内凸出呈三角形的卡合齿,以便与第一卡扣座106相卡合。可以理解的,第一卡扣203具有一定的弹性,能方便地卡合和打开。进一步的,第一卡扣座106的周向宽度与第一卡扣203相适配,第一卡扣座106即可限制第一卡扣203的周向位移,能够避免第一工件200在与底座100装配后产生周向转动。当然在其它的一些实施例中,也可以在第一工件200上设置第一卡扣座,而将第一卡扣设置在底座100上,本领域技术人员可进行不同的配置。

65.进一步的,所述第一工件200包括两个以上沿周向分布的第一导向柱204,所述第一导向柱204向用于与所述底座连接的一端延伸;所述第一卡扣座106还用于供所述第一导向柱204穿入定位;所述第一卡扣座106的周向宽度与所述第一导向柱204相适配。如图1和

图2所示的示范例中,第一工件200包括两个对称分布的第一导向柱204,优选两个第一导向柱204与两个第一卡扣203呈90

°

分布。即在周向上,第一导向柱204与第一卡扣203依次间隔排布。第一导向柱204和第一卡扣203均可插入第一卡扣座106,其中第一导向柱204仅起到周向限位的定位功能,而第一卡扣203除了周向限位,与第一卡扣座106的卡合连接还限制了第一工件200相对于底座100的轴向位移。因为二尖瓣支架直径较大,所以其装载工具的直径也较大,第一导向柱204的设置,更有利于增强第一工件200与底座100的同轴性,进而保证了与二尖瓣支架的同轴性,减少了损伤二尖瓣支架的可能性。可选的,所述第一卡扣座106的数量不少于所述第一卡扣203和所述第一导向柱204的数量之和。可以理解的,第一卡扣203、第一导向柱204及第一卡扣座106的数量不限于上述示范例中的数量,第一导向柱204与第一卡扣203的分布角度也不限于相垂直。例如,第一导向柱204与第一卡扣203可以平行设置于第一工件200的同一周向位置,如此配置,第一导向柱204与第一卡扣203可以穿入同一个第一卡扣座106,进一步节约了空间。

66.可选的,所述第二工件300包括第二卡扣,所述底座100或所述第一工件200包括与所述第二卡扣相适配的第二卡扣座;或者,所述底座100或所述第一工件200包括第二卡扣,所述第二工件300包括与所述第二卡扣相适配的第二卡扣座;所述第二工件300与所述底座100或所述第一工件200通过所述第二卡扣与所述第二卡扣座卡合连接。实际中,第二工件300既可以直接卡合连接于底座100上,也可以通过卡合连接于第一工件200上而实现间接地于底座100连接。优选的,在一些实施例中,所述第二工件300包括两个以上沿周向分布的第二卡扣303,所述第二卡扣303向用于与所述底座连接的一端延伸;所述底座100包括两个以上沿周向分布的第二卡扣座107,所述第二卡扣座107沿所述底座100的轴向贯通,用于供所述第二卡扣303穿入卡合;所述第二卡扣座107的周向宽度与所述第二卡扣303相适配。如图1和图3所示的示范例中,底座100包括四个周向均匀分布的第二卡扣座107,且第二卡扣座107的周向位置与第一卡扣座106的周向位置相同,实际中,可以在同一个贯通孔中同时设置第一卡扣座106和第二卡扣座107,利用贯通孔的内侧壁作为第一卡扣座106来与第一卡扣203卡合连接,并利用贯通孔的外侧壁作为第二卡扣座107来与第二卡扣303卡合连接,既节约了空间也便于操作者识别,便于操控。第二工件300包括两个对称分布的第二卡扣303,每个第二卡扣303具有一个向外凸出呈三角形的卡合齿,以便于与第二卡扣座107相卡合连接。第二卡扣座107的周向宽度与第二卡扣303相适配,能够限制第二工件300的周向转动。优选的,构成第一卡扣座106与第二卡扣座107的贯通孔紧贴于挡槽101之外侧壁102的外部,以增强底座100的整体连接强度和缩减体积。更优选的,第二卡扣座107的内侧面相对于底座100的轴线具有一定的坡度,其横截面呈三角形或梯形,以便于与第二卡扣303相卡合。当然在其它的一些实施例中,第一卡扣座106与第二卡扣座107并不限于合并在同一个贯通孔中设置,其也可以是独立设置的。此外,也可以在第二工件300上设置第二卡扣座,而将第二卡扣设置在底座100上,本领域技术人员可进行不同的配置。

67.优选的,所述第二工件300包括两个以上沿周向分布的第二导向柱304,所述第二导向柱304向用于与所述底座100连接的一端延伸;所述第二卡扣座107还用于供所述第二导向柱304穿入定位;所述第二卡扣座107的周向宽度与所述第二导向柱304相适配。如图1和图3所示的示范例中,第二工件300包括两个对称分布的第二导向柱304,优选两个第二导向柱304与两个第二卡扣303呈90

°

分布。即在周向上,第二导向柱304与第二卡扣303依次间

隔排布。可选的,所述第二卡扣座107的数量不少于所述第二卡扣303和所述第二导向柱304的数量之和。第二导向柱304的设置原理可以参考第一导向柱204,这里不再赘述。

68.优选的,所述植入物的装载工具还包括预缩径工件400,所述预缩径工件400包括贯通的第三内腔,所述第三内腔具有相对的第三端孔401和第四端孔402,所述第三端孔401的内径小于所述第四端孔402的内径,且所述第三端孔401的内径不大于所述挡槽101的最大内径;所述预缩径工件400用于对所述植入物进行预缩径。由于二尖瓣支架直径大、体积大、径轴比也较大,优选在将二尖瓣支架置入底座100的挡槽101之前,先通过预缩径工件400进行预缩径至原径向尺寸的40%~60%。可以理解的,第四端孔402的内径接近二尖瓣支架的原径向尺寸,第四端孔402的内径优选为二尖瓣支架的心室端端部直径的0.9-1.1倍。二尖瓣支架经第四端孔402通过第三内腔,并从第三端孔401穿出,以实现预缩径。可选的,所述第三端孔401的内径与所述第四端孔402的内径的比值的范围在0.4~0.6之间。第三内腔主要从第四端孔402向第三端孔401方向呈内径缩小的趋势,以实现对二尖瓣支架的预缩径。

69.请参考图4和图5,在一个示范性的实施例中,所述第三内腔由所述第四端孔402向所述第三端孔401包括依次排布的入口段、缓冲段403及出口段,所述缓冲段403呈鼓形。可选的,入口段呈自第四端孔402向第三端孔401方向逐渐缩小的锥形;出口段可呈圆柱形或呈自第四端孔402向第三端孔401方向逐渐缩小的锥形,优选呈圆柱形,以便于被预缩径的二尖瓣支架能够均匀地被牵拉出出口段。一般锥形的预缩径工件用于对二尖瓣支架进行预缩径压握时,因二尖瓣支架仅受到朝向锥形较小口的拉力,在受到预缩径工件之侧壁的挤压力时容易弹出,进而导致二尖瓣支架的预缩径压握失败甚至受损;为此,本实施例提供的预缩径工件400通过缓冲段403的设置,一方面,当二尖瓣支架逐渐进入缓冲段403后,在进入出口段的过程中,二尖瓣支架受缓冲段403之内壁的压力相互抵消,缩小了牵引所需拉力,从而减小了对二尖瓣支架的损伤;另一方面,当二尖瓣支架进入缓冲段403后,二尖瓣支架可被暂时固定在其中,便于对二尖瓣支架的形态进行调整。可选的,入口段、缓冲段403及出口段之间可以是圆滑过渡连接,也可以是角部直接相接。优选的,缓冲段403之两端的内径可以相同,也可以是与入口段连接端的内径大于与出口段连接端的内径。更优选的,缓冲段403的轴向长度范围在对应需缩径的二尖瓣支架的轴向长度的0.8~1.2倍之间。

70.需要说明的,当不设置缓冲段403的预缩径工件能够满足预缩径的需求时,也可以使用不设缓冲段403的普通锥形的预缩径工件(如图12所示)对二尖瓣支架进行预缩径。

71.优选的,预缩径工件400包括防滑结构,所述防滑结构沿所述预缩径工件400的周向设置。防滑结构可与底座100上的防滑结构相类似,如可为三条凸起的防滑棱,或采用磨砂状的表面,以增加防滑性能,便于操作者抓握。

72.实际中,底座100、第一工件200、第二工件300及预缩径工件400可以采用多种不同的方式制成,包含但不局限于:底座100、第一工件200、第二工件300或预缩径工件400分别使用切割技术一体成型,如使用车床对聚碳酸酯(pc)棒材进行切削成型;或者,底座100、第一工件200、第二工件300及预缩径工件400分别使用3d打印技术一体成型。当然底座100、第一工件200、第二工件300或预缩径工件400中的一部分可以是切割成型,另一部分为3d打印成型等。3d打印的材料如可为透明pc材料、pmma、pp、pe、mbs及ps材料中的至少一种。可选的,所述底座100、所述第一工件200、所述第二工件300及所述预缩径工件400中的至少一个

为透明件,如采用透明的pc材料切割或3d打印成型,以便于实时观察二尖瓣支架在缩径过程中的实时形态。

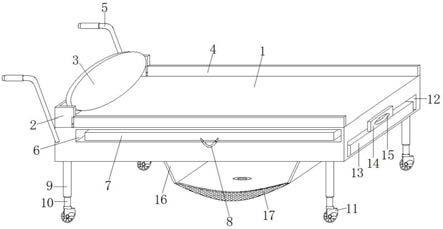

73.下面结合图6a~图6d,对本实施例提供的装载工具的使用步骤进行说明。

74.请参考图6a,其是使用预缩径工件400对二尖瓣支架进行预缩径的示意图。实际中,在低温环境下(如冰水浴)用牵引线(如缝合线)固定二尖瓣支架的固定件(如挂耳),将二尖瓣支架从预缩径工件400的第四端孔402向第三端孔401方向牵拉穿过预缩径工件400的第三内腔,即实现了预缩径步骤。其中,当二尖瓣支架处于如图6a所示的位置时,其上下均受到缓冲段403的压力,而被固定在缓冲段403中。此时可以利用牵引线对二尖瓣支架的周向均匀性进行调整。此外该固定形态也有利于二尖瓣支架的金属的形态稳定。经过预压握步骤,可将二尖瓣支架压握至原直径的40%-60%。

75.请参考图6b,其是将二尖瓣支架置入底座100的示意图。将经预缩径后的二尖瓣支架放置于挡槽101中。

76.请参考图6c,其是将第一工件200与底座100装配连接的示意图。在将二尖瓣支架置于挡槽101中后,将第一工件200的第一卡扣203插入底座100的第一卡扣座106进行卡合固定。此时第一工件200已经对二尖瓣支架的心室端(图6c中的上端)进行了第一次压握,二尖瓣支架的心室端从第一端孔201中伸出。二尖瓣支架亦被第一工件200的第一缩口段202所固定。在此过程中,可调整二尖瓣支架或瓣膜的形态。

77.请参考图6d,其是将第二工件300与底座100装配连接的示意图。在完成第一工件200于底座100的装配连接后,将第二工件300的第二卡扣303插入底座100的第二卡扣座107进行卡合固定。此时第二工件300已经对二尖瓣支架的心室端(图6d中的上端)进行了第二次压握,二尖瓣支架的心室端从第二端孔301中伸出。进一步地,将二尖瓣支架的固定件(如挂耳)固定在输送装置的固定部件(如固定头)上,然后往相反的方向(如图6d中的下方)牵拉整个装载工具,同时驱动输送装置的鞘管直至二尖瓣支架被鞘管完全包覆,即实现了二尖瓣支架的压握和装载。

78.基于上述植入物的装载工具,本实施例还提供一种植入物的装载系统,其包括:用于将植入物递送到目标位置的输送装置以及如上所述的植入物的装载工具,所述装载工具用于将所述植入物装载入所述输送装置。

79.【实施例二】

80.本发明实施例二提供的植入物的装载工具及装载系统与实施例一提供的植入物的装载工具及装载系统基本相同,以下仅针对不同点进行说明。

81.请参考图8和图9,其中,图8是本发明实施例二提供的第一工件与底座的装配示意图,图9是本发明实施例二提供的第二工件与第一工件的装配示意图。

82.本发明实施例二提供的植入物的装载工具中,第一工件200、第二工件300与底座100的装配方式与实施例一不同。具体的,在本实施例二中,第一工件200通过旋转式卡扣与底座100卡合连接,第二工件300通过旋转式卡扣与第一工件200卡合连接。

83.在一个示范性的实施例中,底座100上设置有第一卡扣108,第一工件200上设置有第一卡扣座205,所述第一卡扣108沿所述底座100的径向凸出设置于所述底座100上;所述第一卡扣座205呈l形地开设于所述第一工件200上。可选的,第一卡扣108优选固定设置在挡槽101的外侧壁102外部;第一工件200远离第一端孔201的一端具有圆柱形的延伸段,该

延伸段的内径优选与挡槽101之外侧壁102的外径相适配,其可以套设在外侧壁102的外侧;l形的第一卡扣座205包括轴向段与周向段,所述轴向段自延伸段的端部开口并向第一端孔201方向延伸,所述周向段与所述轴向段之靠近第一端孔201的一端连接,并沿第一工件200的周向延伸。第一卡扣座205的开设宽度与第一卡扣108的尺寸相适配。实际使用中,将第一工件200与底座100同轴对准,并将第一卡扣108对准第一卡扣座205的轴向段,进而将第一工件200向底座100的方向推送,至第一卡扣108卡入轴向段之靠近第一端孔201的一端后,顺着周向段的延伸方向转动第一工件200,使第一工件200与底座100完成卡合连接。

84.进一步的,第一卡扣108的凸出厚度与第一工件200的延伸段的壁厚相适配,当第一工件200与底座100卡合装配后,第一卡扣108不会凸出于第一工件200之延伸段以外。第一工件200上设置有第二卡扣206,第二工件300上设置有第二卡扣座305,所述第二卡扣206沿所述第一工件200的径向凸出设置于所述第一工件200上;所述第二卡扣座305呈l形地开设于所述第二工件300上。可选的,第二卡扣206设置于第一工件200的延伸段的外侧,第二卡扣座305的开设方式与第一卡扣座205的开设方式相类似,可参考第一卡扣座205的说明,这里不再重复。优选的,底座100包括两个以上的第一卡扣108,第一工件200包括两个以上的第二卡扣206,所有的第一卡扣108围绕底座100周向均匀分布,所有的第二卡扣206围绕第一工件200周向均匀分布。相适配的,第一卡扣座205与第二卡扣座305的数量不少于第一卡扣108与第二卡扣206的数量,以便于对应卡合。

85.通过旋转式卡扣卡合连接的方式,底座100、第一工件200及第二工件300能方便地卡合连接或拆离,且连接的同轴度高,可靠性高。其它利用装载工具对植入物进行分步压握的过程可参考实施例一,这里不再赘述。

86.【实施例三】

87.本发明实施例三提供的植入物的装载工具及装载系统与实施例一提供的植入物的装载工具及装载系统基本相同,以下仅针对不同点进行说明。

88.请参考图10及图11,其中,图10是本发明实施例三提供的第一工件与底座的装配示意图,图11是图10提供的第一工件与底座的剖面图。

89.本发明实施例三提供的植入物的装载工具中,第一工件200、第二工件300与底座100的装配方式与实施例一不同。具体的,在本实施例三中,第一工件200与底座100通过螺纹啮合的方式连接,第二工件300与第一工件200通过螺纹啮合的方式连接。当然在其它的一些实施例中,第一工件200与底座100,以及第二工件300与第一工件200的两组连接方式中,可以择一使用螺纹啮合的方式连接。

90.在一个示范性的实施例中,第一工件200远离第一端孔201的一端具有圆柱形的延伸段,该延伸段的内径优选与挡槽101之外侧壁102的外径相适配,其可以套设在外侧壁102的外侧;延伸段的内部及外侧壁102的外部分别设有相适配的螺纹,第一工件200能够通过转动与底座100相连接。进一步的,第二工件300的内部及第一工件200之延伸段的外部亦分别设有相适配的螺纹,从而第二工件300能够与第一工件200通过螺纹啮合连接。

91.通过螺纹啮合连接的方式,底座100、第一工件200及第二工件300能方便地卡合连接或拆离,且连接的同轴度高,可靠性高。其它利用装载工具对植入物进行分步压握的过程可参考实施例一,这里不再赘述。

92.需要说明的,上述若干个实施例的实施方式可以组合使用,例如第一工件200与底

座100可采用实施例二的旋转式卡扣卡合连接的方式,而第二工件300与第一工件200可采用实施例三的螺纹啮合连接的方式等,本领域技术人员可根据上述说明选择组合使用。

93.综上所述,本发明提供的装载工具及装载系统中,所述装载工具包括底座、第一工件及第二工件,所述底座、所述第一工件及所述第二工件三者装配连接后,底座的挡槽、第一工件的第一端孔及第二工件的第二端孔沿第一方向同轴依次排布,且挡槽的最大内径、第一端孔的内径及第二端孔的内径依次缩小,如此当植入物依次通过第一端孔和第二端孔时,可以分步地被压握。此外,挡槽可以容置植入物的端部,通过第一工件和底座的卡合,能较好地固定植入物,提高了植入物在压握过程中的稳定性。

94.需要说明的是,上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。