1.本发明涉及一种出口下导卫,具体涉及一种带检测装置的轧钢出口下导卫,属于热轧带钢精轧结构设备机技术领域。

背景技术:

2.轧钢机械的精轧机的出口导卫是带钢轧制质量的重要设备。该设备入口端的水切板的功能是将下工作辊的出口冷却水遮挡,避免冷却水过度冷却带钢,造成质量异常。但该水切板的设计一般都是靠油缸进行前后移动,靠自重旋转下沉,并与下工作辊相切。由于水切板的转轴与导卫的轴承孔是大间隙配合,使水切板的前后移动会发生歪斜,导致水切与轧辊的母线存在斜角、吻合度较差;同时由于大间隙的运动副不能储存油脂,旋转阻力较大,导致水切板的旋转下沉状况有较大的不确定性。这些会导致下冷却水过量冲击带钢下表面,或废钢。目前的检测方法是人工目测检查,但由于现场空间狭小,常常漏检,造成故障。

3.专利申请号201320536322.9公开的《精轧机出口导卫机械定位装置》也是为解决导卫前后定位的问题,但仍然需要人工调整,且不具备本案的“水切板与轧辊接触的吻合度”的检测功能。专利申请号cn200820077215.3公开的《轧机出口导卫设备的封水装置》也是为了解决冷却水的过度冷却问题,但主要是上工作辊冷却水的异常聚集问题。专利申请号cn201720733724.6公开的《改进的末机架出口下过渡板连接装置》解决的是出口导卫的旋转问题,但仅限于降低水切板的旋转不到位的几率,不具备本案的旋转检测功能与报警功能。专利申请号cn201520772907.x公开的《一种精轧机架后导卫结构》也是通过调整油缸行程来解决水切板与轧辊接触的吻合度问题,但没有解决自动问题与水切的旋转问题。

技术实现要素:

4.本发明正是针对现有技术中存在的问题,提供一种带检测装置的轧钢出口下导卫,该技术方案对该设备的入口处的水切板的前后位置与旋转角度进行检测,能够检测水切板与轧辊母线的吻合程度,评估轧辊冷却水的余水影响。本设备属于轧钢工艺的设备改进与位置检测领域,它能够避免因为水切板的位置偏差导致废钢或因下工作辊冷却水的异常导致带钢质量的异常。

5.为了实现上述目的,本发明的技术方案如下,一种带检测装置的轧钢出口下导卫,其特征在于,所述出口下导卫包括包括出口下导卫组件、纵向位置检测单元、旋转位置检测单元以及plc集成单元,其中,出口下导卫组件,包含主要由切水板组件、导卫组件组成,切水板组件通过两副“半轴-轴承座”与导卫组件连接,并可旋转。纵向位置检测单元、旋转位置检测单元为检测组件,它们均附着在导卫组件的轴承座上,并将检测的数据通过信号传输电缆传递给plc集成单元。

6.作为本发明的一种改进,所述出口下导卫组件包括切水板组件和导卫组件,切水板组件包括切水板、传动侧半轴、工作侧半轴以及内框,传动侧半轴为两台阶轴,并在轴伸

处加工螺纹,以便与固定螺母25配对使用。该“螺纹-吗、螺母副”,可以根据需要调整扇形块24的角度,并有效固定。

7.导卫组件包括出口下导卫、油缸叉头、纵移油缸、油缸耳座、移动导轨、传动侧测压块以及工作侧测压块,纵移油缸通过油缸耳座固定在移动导轨上面,出口下导卫也放置在移动导轨上面,纵移油缸通过油缸叉头驱动切水板在移动导轨上面以滑动,并压靠下工作辊,其中传动侧测压块、工作侧测压块兼做传动侧半轴、工作半轴的轴承座,并通过螺栓固定在出口下导卫上面;传动侧测压块、工作侧测压块的四个侧面开有台阶孔与信号线引出孔,传动侧测压块、工作侧测压块与内框的间隙小于2毫米并轴向间隙固定。

8.作为本发明的一种改进,所述纵向位置检测单元包括压力调整块a、压力调整块b、压力调整块c、压力调整块d、测压头a、测压头b、测压头c以及测压头d,所述压力调整块a、压力调整块b、测压头a、测压头b设置在传动侧测压块四周的台阶孔内;所述压力调整块c、压力调整块d、测压头c以及测压头d设置在工作侧测压块四周的台阶孔内。

9.作为本发明的一种改进,所述旋转位置检测单元包括角度检测块、接近开关、扇形块以及固定螺母,所述角度检测块固定在出口下导卫上面,并与传动侧测压块、工作侧测压块确保同轴度0.1毫米,角度检测块侧面开有接近开关安装孔,接近开关就安装在该孔内,可调。扇形块安装在传动侧半轴的台阶轴上,并由固定螺母固定。

10.作为本发明的一种改进,所述plc集成单元由plc控制单元,信号传输电缆组成,并执行预先编制的plc内置计算程序。

11.作为本发明的一种改进,所述压力调整块a、压力调整块b、压力调整块c、压力调整块d的结构相同,每个压力调整块由调整螺母、叠簧组、压头组成,所述、叠簧组设置在调整螺母和压头之间。

12.作为本发明的一种改进,所述测压头a、测压头b、测压头c以及测压头d结构相同,

13.每个测压头由压头螺母、压头、压头垫块组成,所述压头垫块设置在压头的上方。

14.作为本发明的一种改进,压头垫块突出压力调整块的尺寸应在0.2~0.5毫米之间。压头螺母必须配有沉头内六角孔。所述扇形块的夹角比切水板的转角小0.5度。选择的接近开关的检测距离应大于10毫米。该出口下导卫具备检测出口下导卫的水切板与轧辊母线的重合度与水切板的旋转角度的功能。本案通过检测水切板与轧辊的压力值,来评估水切板与轧辊的吻合度,并将检测信号传输给plc系统,对导卫进行调整,防止下工作辊的冷却水过量冷却带钢,造成带钢轧制的质量异常;本案通过检测水切板的旋转角度,确认水切板的旋转位置,避免废钢。

15.相对于现有技术,本发明具有如下优点,该技术方案涉及一种带检测装置的轧钢出口下导卫,主要对出口下导卫的切水板的移动位置与旋转位置进行检测,以确认切水板与轧辊母线的吻合度是否达标,并通过数据比对进行自动调整,避免带钢的质量异常与废钢的故障发生。通过设计切水板“转轴-轴承孔”的压力检测装置,实现对切水板与轧辊的吻合度的检测,避免下工作辊冷却水过度冷却带钢下表面,造成带钢质量下降。通过设计切水板旋转角度的检测,判断切水板的下沉状况,避免轧制废钢与冷却水过度冷却带钢带来的质量异议。通过编制plc的内置计算程序,即分别通过比较两侧轴承的垂直压力差与水平压力差来判定切水板是与轧辊的平行度是否超标,且自动调整至合格为止。从而实现上述两项的自动控制,降低人工的工作量与人工失误。本装置结构简单、操作方便,具有较强的实

用性。本案的切水板的控制难点之一是切水板的半轴与轴承孔(内框)的间隙超过10毫米,切水板与移动导轨的间隙超过5毫米。故切水板与轧辊的重合度有时达20毫米,超过轧钢工艺要求的2毫米。本案的吻合度检测,主要通过检测、并计算切水板两根半轴的水平、垂直的压力,并在plc的程序中进行计算。再将计算值与程序的内控值进行比较,决定油缸是否重新调整来实现的。

16.本案的切水板的控制难点之二是切水板是靠自重来围绕半轴旋转下沉,同样因为半轴与轴承孔的间隙超过10毫米,“半轴-轴承孔”不能有效储层润滑脂,导致切水板旋转卡阻,不能就位。本案的旋转位置检测,主要通过接近开关检测切水板半轴上面安装的扇形块来实现旋转定位。

附图说明

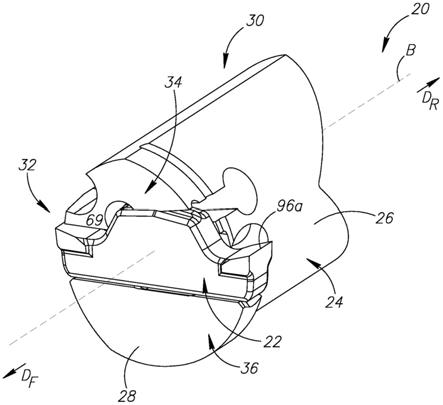

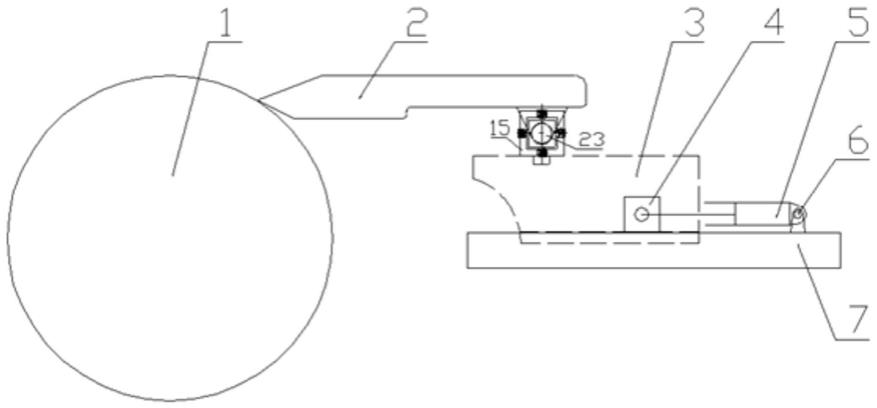

17.图1:出口下导卫装置立面图

18.图2:出口下导卫装置俯视图

19.图3:a-a视图b-b视图检测信号传输图

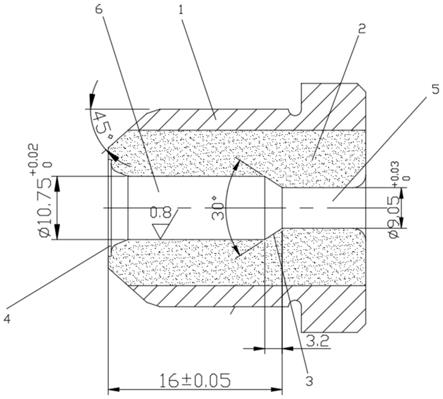

20.图4:测压头放大图

21.图5:压力调整放大图

22.图6:扇形块放大图

23.图中:1—下工作辊,2—切水板,3—出口下导卫、4—油缸叉头,5-纵移油缸,6—油缸耳座,7—移动导轨,8—角度检测块,9—接近开关,10—传动侧测压块,11—压力调整块a,12—压力调整块b,13—测压头a,14—测压头b,15—工作侧测压块,16—压力调整块c,17—压力调整块d,18—测压头c,19—测压头d,20—plc控制单元,21—信号传输电缆,22—传动侧半轴、23-工作半轴,24—扇形块,25—固定螺母,26—调整螺母,27—叠簧组,28—压头,29—压头螺母,30—压头,31—压头垫块,32—夹角值,33-内框。

具体实施方式:

24.为了加深对本发明的理解,下面结合附图对本实施例做详细的说明。

25.实施例1:参见图1-图3,一种带检测装置的轧钢出口下导卫,其特征在于,所述出口下导卫包括包括出口下导卫组件、纵向位置检测单元、旋转位置检测单元以及plc集成单元,其中,出口下导卫组件,包含主要由切水板组件、导卫组件组成,切水板组件通过两副“半轴-轴承座”与导卫组件连接,并可旋转。纵向位置检测单元、旋转位置检测单元为检测组件,它们均附着在导卫组件的轴承座上,并将检测的数据通过信号传输电缆传递给plc集成单元。

26.所述出口下导卫组件包括切水板组件和导卫组件,切水板组件包括切水板2、传动侧半轴22、工作侧半轴23以及内框33,传动侧半轴22为两台阶轴,并在轴伸处加工螺纹,以便与固定螺母25配对使用。该“螺纹-吗、螺母副”,可以根据需要调整扇形块24的角度,并有效固定。导卫组件包括出口下导卫3、油缸叉头4、纵移油缸5、油缸耳座6、移动导轨7、传动侧测压块10以及工作侧测压块15,纵移油缸5通过油缸耳座6固定在移动导轨7上面,出口下导卫3也放置在移动导轨7上面,纵移油缸5通过油缸叉头4驱动切水板2在移动导轨7上面以滑动,并压靠下工作辊1,其中传动侧测压块10、工作侧测压块15兼做传动侧半轴22、工作半轴

23的轴承座,并通过螺栓固定在出口下导卫3上面;传动侧测压块10、工作侧测压块15的四个侧面开有台阶孔与信号线引出孔,传动侧测压块10、工作侧测压块15与内框33的间隙小于2毫米并轴向间隙固定。

27.所述纵向位置检测单元包括压力调整块a 11、压力调整块b 12、压力调整块c 16、压力调整块d 17、测压头a 13、测压头b 14、测压头c 18以及测压头d 19,所述压力调整块a 11、压力调整块b 12、测压头a 13、测压头b 14设置在传动侧测压块10四周的台阶孔内;所述压力调整块c 16、压力调整块d 17、测压头c 18以及测压头d 19设置在工作侧测压块15四周的台阶孔内。

28.所述旋转位置检测单元包括角度检测块8、接近开关9、扇形块24以及固定螺母25,所述角度检测块8固定在出口下导卫3上面,并与传动侧测压块10、工作侧测压块15确保同轴度0.1毫米,角度检测块8侧面开有接近开关安装孔,接近开关9就安装在该孔内,可调。扇形块24安装在传动侧半轴22的台阶轴上,并由固定螺母25固定。

29.所述plc集成单元由plc控制单元20,信号传输电缆21组成,并执行预先编制的plc内置计算程序。

30.所述压力调整块a 11、压力调整块b 12、压力调整块c 16、压力调整块d 17的结构相同,每个压力调整块由调整螺母26、叠簧组27、压头28组成,所述、叠簧组27设置在调整螺母26和压头28之间。

31.所述测压头a 13、测压头b 14、测压头c 18以及测压头d 19结构相同,每个测压头由压头螺母29、压头30、压头垫块31组成,所述压头垫块31设置在压头30的上方;压头垫块突出压力调整块的尺寸应在0.2~0.5毫米之间。压头螺母29必须配有沉头内六角孔。所述扇形块24的夹角32比切水板2的转角小0.5度。选择的接近开关9的检测距离应大于10毫米。该出口下导卫具备检测出口下导卫的水切板与轧辊母线的重合度与水切板的旋转角度的功能。本案通过检测水切板与轧辊的压力值,来评估水切板与轧辊的吻合度,并将检测信号传输给plc系统,对导卫进行调整,防止下工作辊的冷却水过量冷却带钢,造成带钢轧制的质量异常;本案通过检测水切板的旋转角度,确认水切板的旋转位置,避免废钢。

32.该方案中,其中件2为被检测件。件1为轧辊,本案的要点就是件2与件1吻合度检测,件2的旋转角度的检测。传动侧测压块10、工作侧测压块15结构相同。

33.参照图4、以压力调整块a11为例,压力调整块由调整螺母26、叠簧组27、压头28组成。

34.参照图5、以测压头a13为例,测压头由压头螺母29、压头30、压头垫块31组成。压头垫块突出压力调整块的尺寸应在0.2~0.5毫米之间。压头螺母29必须配有沉头内六角孔。

35.参照图2、图3,压力调整块均位于上面、入口面,测压头均位于底面、出口面。

36.参照图2、图3、图4、图5,在切水板的首次安装后,调整调整螺母26,分别记录测压头a13、测压头b14、测压头c18、测压头d19的压力值g1、g2、g3、g4;要求k1=g1-g4,k2=g2-g3的绝对值小于1公斤。调整调整螺母26必须配有沉头内六角孔。

37.参照图2、图6、扇形块24的夹角32比切水板2的转角小0.5度。选择的接近开关9的检测距离应大于10毫米。在初次安装后,应将调整切水板2人工放置在下工作辊1上面,保证与下工作辊1的母线全部接触,调整扇形块24,确保检测极限,并旋紧固定螺母25,输出报警值p。

38.参照图2、图3。plc控制单元20需要预先输入标准参数,主要有,

①

测压头a13、测压头b14、测压头c18、测压头d19的压力值g1、g2、g3、g4;要求k1=g1-g4,k2=g2-g3的绝对值小于1公斤。

②

纵移油缸5的初始值g。

③

k标准值(1公斤)。

④

旋转角度报警信号p(p=1喇叭鸣叫,表示旋转角度有异常)。

⑤

往返次数q值(一般q=5)。

⑥

辊缝容许值m(标准值为0.5-1毫米)。

39.参照图1、图2、图3。在每次换辊之后,轧钢之前的标定时,首先执行原先编制的plc内置计算程序,即分别通过比较两侧轴承的垂直压力差与水平压力差与“plc控制单元20需要预先输入标准参数”的比较来判定切水板是与轧辊之间的平行度是否超标,并自动调整。具体控制过程如下:

40.在plc控制单元20,通过内控程序发出信号,第一次驱动纵移油缸5前进达g1=g值,系统自动记录g1、g2、g3、g4各值。存在|g1-g4|>k,或|g2-g3|>k,或p=1时,plc控制单元20要求纵移油缸5做返回动作一次,并赋值q=1。如无上述报警,则准备轧钢。

41.当plc控制单元20准备第二次驱动纵移油缸5前进达g2=g 3时,记录g1、g2、g3、g4各值,仍然存在|g1-g4|>k,或|g2-g3|>k,或p=1时,plc控制单元20要求纵移油缸5做返回再次动作一次,并赋值q=2。如无上述报警,则准备轧钢。

42.当plc控制单元20准备第三次驱动纵移油缸5前进达g2=g-3时,记录g1、g2、g3、g4各值,仍然存在|g1-g4|>k,或|g2-g3|>k,或p=1时,plc控制单元20要求纵移油缸5做返回再次动作一次,并赋值q=3。如无上述报警,则准备轧钢。

43.当plc控制单元20准备第四次驱动纵移油缸5前进达g2=g 10时,记录g1、g2、g3、g4各值,仍然存在|g1-g4|>k,或|g2-g3|>k,或p=1时,plc控制单元20要求纵移油缸5做返回再次动作一次,并赋值q=4。如无上述报警,则准备轧钢。

44.当plc控制单元20准备第五次驱动纵移油缸5前进达g2=g-10时,记录g1、g2、g3、g4各值,仍然存在|g1-g4|>k,或|g2-g3|>k,或p=1时,plc控制单元20要求纵移油缸5做返回再次动作一次,并赋值q=5。如无上述报警,则准备轧钢。

45.当q=5时(q≥q)时,plc控制单元20提示要求人工干预检查,调整g值使m∈(0.5,1.0),并在plc控制单元人工赋值m、g。调整之后的g值,为下次的纵移油缸5的初始值。

46.需要说明的是上述实施例,并非用来限定本发明的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本发明权利要求所保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。