一种led显示屏安全锁扣自动智造设备

技术领域

1.本发明涉及自动化设备领域,尤其涉及到一种led显示屏安全锁扣自动智造设备。

背景技术:

2.大型的led显示屏需要多个单个led显示屏与单个led显示屏组合而成,两个屏体组合需要使用安全锁扣来实现,安全锁扣是用于一个led显示屏与另一led显示屏的嵌入连接或整体闭锁的机构,其材料通常由具有一定柔韧性的塑料材料或者金属材料构成。安全锁扣连接最大的特点是安装拆卸方便,可以做到免工具快递拆卸和安装;这样对其安全锁扣的生产设备也有这较高的要求。

3.由于本发明零部件的特殊性,市面上装配设备较少,这使得装配效率大大降低;而传统的装配设备,工位设置不合理,含有人工操作,不能高效利用装配设备;由于对其卡扣的安全性能要求较高,现有技术在压合时通过操作者进行力量的控制,难免出现力气过大导致压损的问题,并且当需要进行小批量的作业时,现有技术在装置控制上存在一些缺陷;对于生产不同型号产品,需要更换不同型号的设备,增加生产成本。

4.因此,现有技术存在缺陷,需要改进。

技术实现要素:

5.为了解决现有技术工位设置不合理,不能实现自动化操作,不能实现同一设备生产不同型号的产品等缺陷,本发明提供了一种led显示屏安全锁扣自动智造设备。

6.本发明提供的技术文案,包括机架组件,所述机架组件的上面设置有圆盘组件,所述机架组件的内部设置有传动组件,所述圆盘组件的左侧设置有第一送料组件,所述第一送料组件的左侧设置有第一振动盘组件,所述第一振动盘组件固定于机架组件的左侧,所述圆盘组件的后侧设置有第二送料组件,所述第二送料组件的后侧设置有第二振动盘组件,所述第二振动盘组件固定于机架组件的后侧,所述第一振动盘组件和所述第二振动盘组件中间设置有检测组件,所述圆盘组件的右侧设置有铆压组件,所述铆压组件固定于所述机架组件的右侧,所述圆盘组件的前面设置有下料摆盘组件,所述下料摆盘组件固定于所述机架组件的前面。

7.设置圆盘组件可以将各个工位紧密衔接起来,实现高效率协同装配,提高生产效率;传动组件可以为装配设备提供动力传动,使整个设备的动力传动更加合理高效;第一振动盘组件和第二振动盘组件自动为产品提供零部件上料,第一送料组件将第一振动盘组件提供的零部件送至圆盘组件进行装配,第二送料组件将第二振动盘组件提供的零部件送至圆盘组件进行装配;检测组件对圆盘组件上的零部件进行检测,保证产品的安全性能;铆压组件对产品进行自动铆压操作,提供产品的成品率;下料摆盘组件将产品从圆盘组件上取出并放置在tray盘中,便于保存和使用。

8.优选地,所述圆盘组件包括凸轮分割器,所述凸轮分割器固定于所述机架组件的底板底部,所述凸轮分割器的上面连接圆盘立柱,所述圆盘立柱的上面固定有转盘模块,所

述凸轮分割器的前面右侧固定有张紧轮支架,所述张紧轮支架上设置有第一同步带轮,所述凸轮分割器的右侧设置有第二同步带轮,所述第二同步带轮的右侧设置有张紧环套,所述凸轮分割器的左侧设置有凸轮轴,所述凸轮轴的外部套设有多个凸轮,所述凸轮的下面设置有行程开关安装板,所述行程开关安装板固定于所述凸轮分割器的右侧下面。

9.为了使装配设备生产更加高效合理,在装配设备的机架组件上设置圆盘组件,凸轮分割器带动转盘模块将产品的装配从一个工位送至下一个工位,完成装配,圆盘立柱用来连接凸轮分割器和转盘模块,张紧轮支架用来固定第一同步带轮,第二同步带轮配合第一同步带轮为凸轮分割器提供动力支撑,凸轮轴用来连接凸轮分割器和凸轮,凸轮配合行程开关对设备进行控制,行程开关安装板用来固定行程开关。

10.优选地,所述转盘模块包括下垫环,所述下垫环连接所述圆盘立柱,所述下垫环的下面固定有安装块,所述安装块上面设置有顶块,所述顶块穿过所述下垫环,所述下垫环的上面设置有转盘,沿着所述转盘的外边设置有多个卡头定位块,所述转盘的上面设置有上盖盘。

11.为了配合凸轮分割器,更好的对产品实施装配操作,在凸轮分割器的上面设置转盘模块,在各工位对产品进行装配时,安装块和顶块用来固定转盘模块,为设备装配提供安全保证,保护设备,提高设备使用寿命,下垫环用来连接圆盘立柱,同时便于固定转盘,转盘上设置外围均匀设置多个凹槽,便于装配卡头定位块,卡头定位块对产品零部件进行固定,便于产品的装配,上盖盘用来保护圆盘组件,提高圆盘组件的稳定性。

12.为了方便设备装配不同型号的产品,将所述卡头定位块设计为活动可拆卸,用螺丝固定于转盘的外边,可以根据所生产产品的型号,调整对应大小的卡头定位块,转盘上设置外围均匀设置多个凹槽,凹槽的尺寸设计为最大型号的产品所使用的卡头定位块,针对不同型号,在凹槽尺寸不变的情况下,改变卡头定位块的大小,对不同型号的产品进行装配。

13.优选地,所述机架组件包括机架支架,所述机架支架的上面固定有机架底板,所述机架支架的右侧固定有电控箱,所述机架支架的内侧底部固定有马达安装板,所述马达安装板的上面固定有第一刹车马达,所述第一刹车马达的前端连接有第一传动皮带轮。

14.为了便于固定圆盘组件、传动组件、第一送料组件、第一振动盘组件、第二送料组件、第二振动盘组件、检测组件、铆压组件和下料摆盘组件,在装配设备上设置有机架组件,机架支架起支撑作用,机架底板作为各工位操作平台,电控箱是包含一个或多个低压开关设备以及与之相关的控制、测量、信号、保护、调节等设备,用于装配设备控制,马达安装板用来固定第一刹车马达,第一刹车马达是用来控制电机惯性,使其达到要求的准确定位,实现机械的自动工作的,适用于各类机械转动系统中的起离合、寸动、变速、换向等,第一传动皮带轮将第一刹车马达的动力通过传动皮带传送至传动组件。

15.优选地,所述传动组件包括主传动轴,所述主传动轴的前端套设有第三同步带轮,所述主传动轴的中间套设有第二传动皮带轮,所述第三同步带轮和所述第二传动皮带轮之间设置有前立式座带轴承,所述前立式座带轴承穿过所述主传动轴,所述前立式座带轴承的上面连接有前立柱,所述前立柱固定于所述机架底板的下面,所述主传动轴的后端套设有后立式座带轴承,所述后立式座带轴承的上面连接有后立柱,所述后立柱固定于所述机架底板的下面。

16.为了合理分配传动动力,在机架底板的下面固定有传动组件,为了带动第三同步带轮和第二传动皮带轮的转动,在传动组件上设置主传动轴,为了将动力传送至圆盘组件,在主传动轴的前端套设有第三同步带轮,第二传动皮带轮配合传动皮带将第一刹车马达的动力进行输送,前立式座带轴承、前立柱、后立式座带轴承和后立柱对传动组件进行固定。

17.优选地,所述第二送料组件包括底板,所述底板固定于所述机架底板的上面,所述底板的上面设置有底座,所述底座的上面连接有支架,所述支架顶部固定有卡槽,所述卡槽的上面设置有长导槽,所述长导槽的侧面设置有下料模块,所述下料模块穿过所述长导槽,所述长导槽的前面设置有短导槽,所述短导槽的上面设置有卡头推板,所述短导槽的前面固定有气缸支架,所述气缸支架的上面设置有推料气缸。

18.为了将振动盘的零部件放置在圆盘组件的卡头定位块上,在第二振动盘组件和圆盘组件之间安装有第二送料组件,底板和底座用来固定支架,支架分为长支架和短支架,通过对长支架和短支架的调节,使卡槽形成一个倾斜度,便于下料,卡槽用来固定长导槽,长导槽对零部件进行下料输送,下料模块控制下料情况,保证有序下料挡料,短导槽用来暂时放置需要卡入的零部件,卡头推板配合推料气缸将零部件推入卡头定位块,气缸支架固定在设备外壳的内部,用来固定推料气缸。

19.优选地,所述下料模块包括下料气缸安装块,所述下料气缸安装块的后面设置有下料气缸,所述下料气缸安装块的前面设置有下料右挡块,所述下料右挡块的前面设置有长销,所述下料右挡块的前面右侧设置有第一短销,所述长销的一侧连接所述下料右挡块,所述长销的另一侧连接下料左挡块,所述下料左挡块的内侧面设置有第二短销。

20.为了方便有序下料,在长导槽的侧面安装下料模块,设置气缸安装板,用来固定下料气缸,设置下料气缸,方便下料右挡块、长销、第一短销、下料左挡块和第二短销左右移动,长销设置有两根,用来连接下料右挡块和下料左挡块,为了放开被卡零部件进入短导槽,在所述下料右挡块的前面右侧设置有第一短销,为了挡住零部件下落,在所述下料左挡块的内侧面设置有第二短销。

21.优选地,所述铆压组件包括铆压支架,所述铆压支架的上面设置有铆压传动模块,所述铆压传动模块穿过所述铆压支架,所述铆压传动模块的后面设置有第三传动皮带轮,所述铆压传动模块的前端连接铆压立板,所述铆压立板的下面设置有铆点组件,所述铆压支架的后面设置有第二刹车马达,所述第二刹车马达固定于所述机架组件的上面,所述第二刹车马达的前面连接有第四传动皮带轮。

22.为了方便对产品进行压合操作,在机架底板的上面设置铆压组件,铆压支架用来固定铆压传动模块,铆压传动模块将第二刹车马达动力输送至铆点组件,为了带动铆压传动模块转动,在铆压传动模块的后面设置有第三传动皮带轮,为了固定铆点组件,在所述铆压传动模块的前端连接铆压立板,为带动铆压组件转动,在机架底板上设置有第二刹车马达,第四传动皮带轮通过传动皮带将第二刹车马达动力传输至第三传动皮带轮。

23.优选地,所述铆点组件包括下压滑动模块,所述下压滑动模块的左侧上端连接有锥形滑板安装座,所述锥形滑板安装座的左侧连接有锥形下压模块,所述锥形下压模块的下面设置有摆动模块,所述摆动模块的侧面连接有下料块安装板,所述下料块安装板的前端连接有下料块。

24.为了对产品进行精确压合,保证位置、压合力度、角度等,在铆压组件的下面设置

铆点组件,下压滑动模块带动锥形滑板安装座向下运动,锥形下压模块方便摆动模块的打开,摆动模块方便调整下料块安装板的下压角度,下料块安装板带动下料块下压,设置下料块方便对产品进行压合操作。

25.优选地,所述下料摆盘组件包括下料支架,所述下料支架的上面连接,所述滑台气缸连接板的左侧下面连接滑台气缸,所述滑台气缸的前端下方连接气缸夹爪,所述下料支架的下面设置有可调行程气缸,所述可调行程气缸固定于所述机架组件的上面,所述可调行程气缸的左端连接托板连接板,所述托板连接板的一端连接所述可调行程气缸,所述托板连接板的另一端连接托板,所述托板的下面设置有滑动模组,所述滑动模组固定于所述机架组件的上面,所述托板的上面设置有tray盘。

26.为了方便将产品从圆盘组件上取出,在机架组件上设置下料摆盘组件,下料支架和滑台气缸连接板方便固定滑台气缸,为了取下产品并放置在tray盘中,在滑台气缸的下面设置气缸夹爪,为了方便产品摆tray盘,在下料支架的下面设置可调行程气缸,为了配合可调行程气缸,更好的左右移动tray盘,在所述托板的下面设置有滑动模组,为了托起托板,在可调行程气缸的左端连接托板连接板,为了放置tray盘,在所述托板连接板的上面连接托板。

27.相对于现有技术,本发明有以下有益效果:1、将圆盘组件设置在机架组件的中间,第一送料组件、第一振动盘组件、第二送料组件、第二振动盘组件、检测组件、铆压组件和下料摆盘组件环绕圆盘组件设置,结构紧凑,工位设置合理,有效提高设备使用效率,提高生产效率。

28.2、通过第一送料组件、第一振动盘组件、第二送料组件和第二振动盘组件自动上料,圆盘组件自动转动对产品进行装配,检测组件自动检测,铆压组件自动压合,下料摆盘组件自动取出产品并摆盘,实现全自动化操作,保证产品质量,减少人工,节约生产成本。

29.3、通过针对不同型号的产品更换对卡头定位块,更换导槽来实现同一设备生产不同型号的产品,节约设备成本,减少资金投入。

附图说明

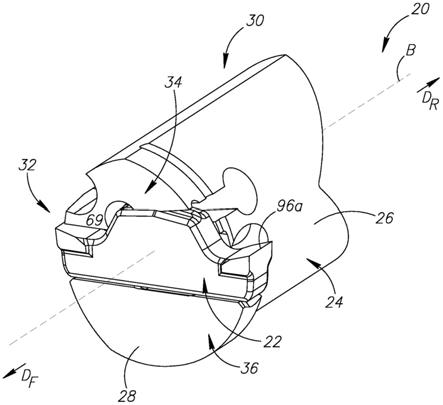

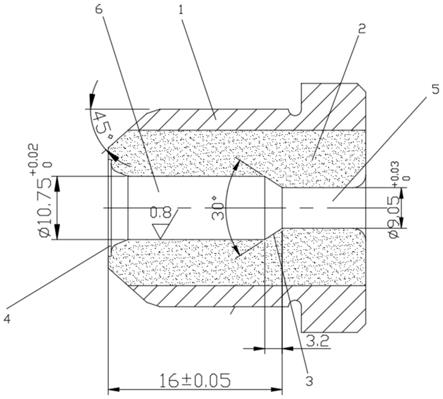

30.图1为本发明的一种led显示屏安全锁扣自动智造设备整体结构示意图;图2为本发明的机架组件结构示意图;图3为本发明的圆盘组件结构示意图;图4为本发明的转盘模块爆炸结构示意图;图5为本发明的传动组件结构示意图;图6为本发明的第二送料组件结构示意图;图7为本发明的下料模块结构示意图;图8为本发明的铆压组件结构示意图;图9为本发明的铆点组件结构示意图;图10为本发明的下料摆盘组件结构示意图;图11为本发明的顶起组件示意图;图12为本发明的铆压组件改变传动结构示意图;附图标记:1、机架组件;11、机架支架;12、机架底板;13、电控箱;14、马达安装板;

15、第一刹车马达;16、第一传动皮带轮;2、圆盘组件;21、凸轮分割器;22、圆盘立柱;23、转盘模块;231、下垫环;232、安装块;233、顶块;234、转盘;235、卡头定位块;236、上盖盘;24、张紧轮支架;25、第一同步带轮;26、第二同步带轮;27、张紧环套;28、凸轮轴;29、凸轮;210、行程开关安装板;3、传动组件;31、主传动轴;32、第三同步带轮;33、第二传动皮带轮;34、前立式座带轴承;35、前立柱;36、后立式座带轴承;37、后立柱;4、第一送料组件;5、第一振动盘组件;6、第二送料组件;61、底板;62、底座;63、支架;64、卡槽;65、长导槽;66、下料模块;661、下料气缸安装块;662、下料气缸;663、下料右挡块;664、长销;665、第一短销;666、下料左挡块;667、第二短销;67、短导槽;68、卡头推板;69、气缸支架;610、推料气缸;7、第二振动盘组件;8、检测组件;9、铆压组件;91、铆压支架;92、铆压传动模块;93、第三传动皮带轮;94、铆压立板;95、铆点组件;951、下压滑动模块;952、锥形滑板安装座;953、锥形下压模块;954、摆动模块;955、下料块安装板;956、下料块;96、第二刹车马达;97、第四传动皮带轮;10、下料摆盘组件;101、下料支架;102、滑台气缸连接板;103、滑台气缸;104、气缸夹爪;105、可调行程气缸;106、托板连接板;107、托板;108、滑动模组;109、tray盘;110、顶起组件。

具体实施方式

31.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

32.为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

33.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

34.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

35.下面结合附图对本发明作详细说明。

36.实施例1:如图1所示,为了解决现有技术工位设置不合理,不能实现自动化操作,不能实现同一设备生产不同型号的产品等缺陷,本发明提供了一种led显示屏安全锁扣自动智造设备;包括机架组件1,所述机架组件1的上面设置有圆盘组件2,所述机架组件1的内部设置有传动组件3,所述圆盘组件2的左侧设置有第一送料组件4,所述第一送料组件4的左侧设置有第一振动盘组件5,所述第一振动盘组件5固定于机架组件1的左侧,所述圆盘组件2的后侧设置有第二送料组件6,所述第二送料组件6的后侧设置有第二振动盘组件7,所述第二振动盘组件7固定于机架组件1的后侧,所述第一振动盘组件5和所述第二振动盘组件7中间设置有检测组件8,所述圆盘组件2的右侧设置有铆压组件9,所述铆压组件9固定于

所述机架组件1的右侧,所述圆盘组件2的前面设置有下料摆盘组件10,所述下料摆盘组件10固定于所述机架组件1的前面。

37.机架组件1的第一刹车马达15带动传动组件3转动,传动组件3的转动带动圆盘组件2转动,同时第二振动盘组件7将零部件自动输送至第二送料组件6,第二送料组件6将零部件放置入圆盘组件2的卡头定位块235,经过检测组件8检测,第一振动盘组件5将零部件自动输送至第一送料组件4,第一送料组件4将零部件卡至卡头定位块235零部件的外部,有铆压组件9进行压合,压合完成有下料摆盘组件10进行取成品并放置入tray盘109中,安全锁扣自动组装完成。

38.进一步地,为了保证产品质量,使工位配合合理,将第一送料组件4和第二送料组件6位置互换,在第一送料组件4和第二送料组件6后面分别加装光电传感检测组件,将检测组件8移至铆压组件9和下料摆盘组件10之间,对产品压合完成后,由检测组件8对产品进行检测,在下料摆盘组件10的后边设置废料盘,检测合格由下料摆盘组件10放入tray盘109,检测不合格放入废料盘。

39.设置圆盘组件2可以将各个工位紧密衔接起来,实现高效率协同装配,提高生产效率;传动组件3可以为装配设备提供动力传动,使整个设备的动力传动更加合理高效;第一振动盘组件5和第二振动盘组件7自动为产品提供零部件上料,第一送料组件4将第一振动盘组件5提供的零部件送至圆盘组件2进行装配,第二送料组件6将第二振动盘组件7提供的零部件送至圆盘组件2进行装配;检测组件8对圆盘组件2上的零部件进行检测,保证产品的安全性能;铆压组件9对产品进行自动铆压操作,提供产品的成品率;下料摆盘组件10将产品从圆盘组件2上取出并放置在tray盘109中,便于保存和使用。

40.实施例2:如图3所示,为了使装配设备生产更加高效合理,在装配设备的机架组件1上设置圆盘组件2,所述圆盘组件2包括凸轮分割器21,所述凸轮分割器21固定于所述机架组件1的底板底部,所述凸轮分割器21的上面连接圆盘立柱22,所述圆盘立柱22的上面固定有转盘模块23,所述凸轮分割器21的前面右侧固定有张紧轮支架24,所述张紧轮支架24上设置有第一同步带轮25,所述凸轮分割器21的右侧设置有第二同步带轮26,所述第二同步带轮26的右侧设置有张紧环套27,所述凸轮分割器21的左侧设置有凸轮轴28,所述凸轮轴28的外部套设有多个凸轮29,所述凸轮29的下面设置有行程开关安装板210,所述行程开关安装板210固定于所述凸轮分割器21的右侧下面。

41.第一同步带轮25和第二同步带轮26转动,带动凸轮分割器21转动,同时凸轮分割器21带动凸轮轴28上的凸轮29和圆盘立柱22上的圆盘模块间歇转动,协助对产品进行各个工位的装配操作。

42.凸轮分割器21带动转盘模块23将产品的装配从一个工位送至下一个工位,完成装配,圆盘立柱22用来连接凸轮分割器21和转盘模块23,张紧轮支架24用来固定第一同步带轮25,第二同步带轮26配合第一同步带轮25为凸轮分割器21提供动力支撑,凸轮轴28用来连接凸轮分割器21和凸轮29,凸轮29配合行程开关对设备进行控制,行程开关安装板210用来固定行程开关。

43.如图4所示,为了配合凸轮分割器21,更好的对产品实施装配操作,在凸轮分割器21的上面设置转盘模块23,所述转盘模块23包括下垫环231,下垫环231用来连接圆盘立柱22,同时便于固定转盘234;所述下垫环231连接所述圆盘立柱22,所述下垫环231的下面固

定有安装块232,所述安装块232上面设置有顶块233,所述顶块233穿过所述下垫环231,在各工位对产品进行装配时,安装块232和顶块233用来固定转盘模块23,为设备装配提供安全保证,保护设备,提高设备使用寿命;所述下垫环231的上面设置有转盘234,转盘234上设置外围均匀设置多个凹槽,便于装配卡头定位块235,卡头定位块235对产品零部件进行固定,便于产品的装配;沿着所述转盘234的外边设置有多个卡头定位块235,所述转盘234的上面设置有上盖盘236,上盖盘236用来保护圆盘组件2,提高圆盘组件2的稳定性,为了更好的固定上盖盘236,保护设备,在上盖盘236的周围设置三个固定支架,固定支架一端连接上盖盘236,固定支架的另一端固定在机架底板12上。

44.进一步地,为了方便设备装配不同型号的产品,将所述卡头定位块235设计为活动可拆卸,用螺丝固定于转盘234的外边,可以根据所生产产品的型号,调整对应大小的卡头定位块235,转盘234上设置外围均匀设置多个凹槽,凹槽的尺寸设计为最大型号的产品所使用的卡头定位块235,针对不同型号,在凹槽尺寸不变的情况下,改变卡头定位块235的大小,对不同型号的产品进行装配。

45.实施例3:如图2所示,为了便于固定圆盘组件2、传动组件3、第一送料组件4、第一振动盘组件5、第二送料组件6、第二振动盘组件7、检测组件8、铆压组件9和下料摆盘组件10,在装配设备上设置有机架组件1,所述机架组件1包括机架支架11,所述机架支架11的上面固定有机架底板12,所述机架支架11的右侧固定有电控箱13,所述机架支架11的内侧底部固定有马达安装板14,所述马达安装板14的上面固定有第一刹车马达15,所述第一刹车马达15的前端连接有第一传动皮带轮16。

46.机架支架11起支撑作用,机架底板12作为各工位操作平台,电控箱13是包含一个或多个低压开关设备以及与之相关的控制、测量、信号、保护、调节等设备,用于装配设备控制,马达安装板14用来固定第一刹车马达15,第一刹车马达15是用来控制电机惯性,使其达到要求的准确定位,实现机械的自动工作的,适用于各类机械转动系统中的起离合、寸动、变速、换向等,第一传动皮带轮16第一将刹车马达的动力通过传动皮带传送至传动组件3。

47.实施例4:如图5所示,为了合理分配传动动力,在机架底板12的下面固定有传动组件3,所述传动组件3包括主传动轴31,所述主传动轴31的前端套设有第三同步带轮32,所述主传动轴31的中间套设有第二传动皮带轮33,所述第三同步带轮32和所述第二传动皮带轮33之间设置有前立式座带轴承34,所述前立式座带轴承34穿过所述主传动轴31,所述前立式座带轴承34的上面连接有前立柱35,所述前立柱35固定于所述机架底板12的下面,所述主传动轴31的后端套设有后立式座带轴承36,所述后立式座带轴承36的上面连接有后立柱37,所述后立柱37固定于所述机架底板12的下面。

48.第二传动皮带轮33转动带动主传动轴31转动,主传动轮的转动带动第三同步带轮32转动,为圆盘组件2的转动提供动力支持。

49.为了带动第三同步带轮32和第二传动皮带轮33的转动,在传动组件3上设置主传动轴31,为了将动力传送至圆盘组件2,在主传动轴31的前端套设有第三同步带轮32,第二传动皮带轮33配合传动皮带将第一刹车马达15的动力进行输送,前立式座带轴承34、前立柱35、后立式座带轴承36和后立柱37对传动组件3进行固定。

50.实施例5:如图6所示,为了将振动盘的零部件放置在圆盘组件2的卡头定位块235上,在第二振动盘组件7和圆盘组件2之间安装有第二送料组件6,所述第二送料组件6包括

底板61,所述底板61固定于所述机架底板12的上面,所述底板61的上面设置有底座62,所述底座62的上面连接有支架63,所述支架63顶部固定有卡槽64,所述卡槽64的上面设置有长导槽65,所述长导槽65的侧面设置有下料模块66,所述下料模块66穿过所述长导槽65,所述长导槽65的前面设置有短导槽67,所述短导槽67的上面设置有卡头推板68,所述短导槽67的前面固定有气缸支架69,所述气缸支架69的上面设置有推料气缸610。

51.零部件通过第二振动盘进入长导槽65,下料模块66控制每次一个零部件进入短导槽67,推料气缸610带动卡头推板68将零部件推入卡头定位块235。

52.底板61和底座62用来固定支架63,同时底座62可以在底板61上前后移动调节,适应不同型号产品的装配,支架63分为长支架和短支架,通过对长支架和短支架的调节,使卡槽64形成一个倾斜度,便于下料,卡槽64用来固定长导槽65,长导槽65对零部件进行下料输送,下料模块66控制下料情况,保证有序下料挡料,短导槽67用来暂时放置需要卡入的零部件,卡头推板68配合推料气缸610将零部件推入卡头定位块235,气缸支架69固定在设备外壳的内部,用来固定推料气缸610。

53.进一步,如图7所示,为了方便有序下料,在长导槽65的侧面安装下料模块66,所述下料模块66包括下料气缸安装块661,用来固定下料气缸662,所述下料气缸安装块661的后面设置有下料气缸662,方便下料右挡块663、长销664、第一短销665、下料左挡块666和第二短销667左右移动,所述下料气缸安装块661的前面设置有下料右挡块663,所述下料右挡块663的前面设置有长销664,长销664设置有两根,用来连接下料右挡块663和下料左挡块666,为了放开被卡零部件进入短导槽67,在所述下料右挡块663的前面右侧设置有第一短销665,所述长销664的一侧连接所述下料右挡块663,所述长销664的另一侧连接下料左挡块666,为了挡住零部件下落,在所述下料左挡块666的内侧面设置有第二短销667。

54.下料气缸662推动下料右挡块663、长销664、第一短销665、下料左挡块666和第二短销667向左移动,零部件落入第一短销665和第二短销667之间,第一短销665挡住零部件,下料气缸662推动下料右挡块663、长销664、第一短销665、下料左挡块666和第二短销667向右移动,第二短销667挡住第二个零部件,同时第一短销665放开第一个零部件落入短导槽67中,下料气缸662反复左右运动,重复以上操作有序下料。

55.实施例6:如图8所示,为了方便对产品进行压合操作,在机架底板12的上面设置铆压组件9,所述铆压组件9包括铆压支架91,所述铆压支架91的上面设置有铆压传动模块92,所述铆压传动模块92穿过所述铆压支架91,所述铆压传动模块92的后面设置有第三传动皮带轮93,所述铆压传动模块92的前端连接铆压立板94,所述铆压立板94的下面设置有铆点组件95,所述铆压支架91的后面设置有第二刹车马达96,所述第二刹车马达96固定于所述机架组件1的上面,所述第二刹车马达96的前面连接有第四传动皮带轮97。

56.第二刹车马达96转动带动第四传动皮带轮97转动,第四传动皮带轮97通过传动皮带带动第三传动皮带轮93转动,第三传动皮带轮93带动铆压传动模块92转动,铆压传动模块92转动带动铆点组件95向下进行压合操作。

57.铆压支架91用来固定铆压传动模块92,铆压传动模块92将第二刹车马达96动力输送至铆点组件95,为了带动铆压传动模块92转动,在铆压传动模块92的后面设置有第三传动皮带轮93,为了固定铆点组件95,在所述铆压传动模块92的前端连接铆压立板94,为带动铆压组件9转动,在机架底板12上设置有第二刹车马达96,第四传动皮带轮97通过传动皮带

将第二刹车马达96动力传输至第三传动皮带轮93。

58.进一步,如图9所示,为了对产品进行精确压合,保证位置、压合力度、角度等,在铆压组件9的下面设置铆点组件95,所述铆点组件95包括下压滑动模块951,所述下压滑动模块951的左侧上端连接有锥形滑板安装座952,所述锥形滑板安装座952的左侧连接有锥形下压模块953,所述锥形下压模块953的下面设置有摆动模块954,所述摆动模块954的侧面连接有摆动模块955,所述摆动模块955的前端连接有下料块956。

59.下压滑动模块951带动锥形滑板安装座952向下运动,锥形滑板安装座952带动锥形下压模块953向下,锥形下压模块953下压摆动模块954,摆动模块954调整摆动模块955的下压角度,摆动模块955带动下料块956下压,下料块956对产品进行压合操作。

60.实施例7:如图10所示,为了方便将产品从圆盘组件2上取出,在机架组件1上设置下料摆盘组件10,所述下料摆盘组件10包括下料支架101,所述下料支架101的上面连接,所述滑台气缸连接板102的左侧下面连接滑台气缸103,所述滑台气缸103的前端下方连接气缸夹爪104,所述下料支架101的下面设置有可调行程气缸105,所述可调行程气缸105固定于所述机架组件1的上面,所述可调行程气缸105的左端连接托板连接板106,所述托板连接板106的一端连接所述可调行程气缸105,所述托板连接板106的另一端连接托板107,所述托板107的下面设置有滑动模组108,所述滑动模组108固定于所述机架组件1的上面,所述托板107的上面设置有tray盘109。

61.滑台气缸103带动气缸夹爪104前后移动,气缸夹爪104向下移动对产品进行夹取,同时滑动模组108配合可调行程气缸105左右移动,将产品有序摆放至tray盘109中。

62.下料支架101和滑台气缸连接板102方便固定滑台气缸103,为了取下产品并放置在tray盘109中,在滑台气缸103的下面设置气缸夹爪104,为了方便产品摆tray盘109,在下料支架101的下面设置可调行程气缸105,为了配合可调行程气缸105,更好的左右移动tray盘109,在所述托板107的下面设置有滑动模组108,为了托起托板107,在可调行程气缸105的左端连接托板连接板106,为了放置tray盘109,在所述托板连接板106的上面连接托板107。

63.实施例8:如图11所示,由于铆压操作后,气缸夹爪104不太容易从卡头定位块235中取出产品,为了方便下料摆盘组件10夹取产品,在铆压组件9的下面设置顶起组件110,顶起气缸支架固定在机架底板12上,顶起气缸支架的后面连接顶起气缸,顶起气缸支架的前面连接顶起滑槽,顶起滑槽的上面设置右顶起滑块,方便对不同型号的产品进行顶起位置的调节;顶起滑块的前端设置右浮动接头,便于顶起时有缓冲力,浮动接头的前面设置顶起销,方便对产品进行顶起。

64.顶起气缸向上运动,顶起滑槽,滑槽带起滑块,滑块向上顶起浮动接头,浮动接头顶起顶起销,完成对产品的顶起操作。

65.实施例9:如图12所示,不同于实施例6,为了使设备更加优化,节省动力配置,对以上铆压组件9的动力进行改变,去掉第二刹车马达96、第三传动皮带轮93和第四皮带传动轮,在铆压支架91里面设置第二传动轴,第二传动轴穿过机架底板12,第二传动轴上端与第一变向齿轮箱连接,第一变向齿轮箱与铆压传动模块92连接,第二传动轴下端与第二变向齿轮箱连接,第二变向齿轮箱与传动组件3连接;传动组件3转动带动第二变向齿轮箱与第二传动轴转动,第二传动轴带动第一变向齿轮箱和铆压传动模块92转动;为了便于对铆压

传动模块92进行微动调节,在铆压传动模块92的后面安装手动轮。

66.本发明的工作原理:第一刹车马达15带动第一传动皮带转动,第一传动皮带转动通过传动皮带带动第二传动带轮转动,第二传动皮带轮33转动带动主传动轴31转动,主传动轮的转动带动第三同步带轮32转动,第三同步带轮32带动第一同步带轮25转动和第二同步带轮26转动,第二同步带轮26转动带动凸轮分割器21转动,同时凸轮分割器21带动凸轮轴28上的凸轮29和圆盘立柱22上的圆盘模块间歇转动;零部件通过第二振动盘进入长导槽65,下料模块66控制每次一个零部件进入短导槽67,推料气缸610带动卡头推板68将零部件推入卡头定位块235;检测组件8对零部件进行检测;另个零部件通过第一振动盘进入第一送料组件4,第一送料组件4将另个零部件放入卡头定位块235上面;第二刹车马达96转动带动第四传动皮带轮97转动,第四传动皮带轮97通过传动皮带带动第三传动皮带轮93转动,第三传动皮带轮93带动铆压传动模块92转动,铆压传动模块92转动带动铆点组件95向下进行压合操作;滑台气缸103带动气缸夹爪104前后移动,气缸夹爪104向下移动对产品进行夹取,同时滑动模组108配合可调行程气缸105左右移动,将产品有序摆放至tray盘109中。

67.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。