1.本发明涉及混凝土技术领域,具体涉及一种常温养护耐火超高性能混凝土及其制备方法。

背景技术:

2.超高性能混凝土(uhpc),通过提高材料组分的细度与活性组分的份量,减少材料内部的缺陷,减少颗粒的最大尺寸,改善混凝土的均匀性,通过优化颗粒级配,达到最优堆积密度,实现低水灰比,从而同时实现了高强度,高韧性,高耐久性同步的优良性能,是土木工程建设材料的一次大跨越。但目前超高性能混凝土材料因为对养护条件苛刻,获得较高的力学性能,需要蒸汽养护,因此更多为预制构件的生产,其能耗高,不能适应地下空间混凝土结构补强,以及深埋地下工程防火性能要求高的特点。

3.专利cn110563418a公开了一种免蒸压养护的超高混凝土构件及其制备方法,但尚未考虑微膨胀与耐高温防火,不能满足深埋地下工程补强。专利cn104591635a公开了一种抗裂免蒸压的超高混凝土制备方法,但不能同时满足微膨胀与防火功能的需要。专利cn108059414a公开了一种河砂玄武岩活性粉末混凝土及其制备方法,在活性粉末混凝土拆模后,先经过一段时间的水养护,水养护温度为20

‑

40℃,养护时间为2

‑

4d,水养护结束后进行蒸汽养护,升温速度不超过15℃/h,最终温度为75

‑

185℃,养护时间为2

‑

4d。养护方法复杂,成本高。专利cn108929080a公开了一种常温养护耐火超高性能混凝土及其制备方法,并未考虑混凝土的耐高温性能。

技术实现要素:

4.因此,本发明的目的在于提供一种常温养护耐火超高性能混凝土及其制备方法,以应对深埋地下空间严酷的工程应用环境以及耐久性要求高的特点,具有优异的力学性能,无需热养护,能耗低,具备耐高温特性,并提供一种常温养护耐火超高性能混凝土的制备方法,工艺简单,成本低,因此特别适用于地下工程管片的补强。

5.本发明提供的一种常温养护耐火超高性能混凝土,按重量份计,其原料组分包括:硅酸盐水泥600~1170份,硫铝酸盐水泥250~550份,硅灰85~125份,矿粉160~180份,纳米二氧化硅25~40份,石英砂1100~1200份,平直钢纤维97~127份,扭转型钢纤维25~34份,复合减水剂14 .5~19 .5份,水154 .5~210份,石蜡微珠4~24份,有机纤维掺入量0.6

‑

1.8 kg/m3,sap 10.5~26.5份,fqy 40~105份。

6.优选地,按重量份计,所述复合减水剂包括:早强型聚羧酸减水剂10.0~30.0份、减水型聚羧酸高性能减水剂10.0~30.0份、无机盐类早强剂0.4~4.0份、有机早强剂0.2~1.0份、消泡剂0.02~0.07份和水23~50份。

7.优选地,所述的早强型聚羧酸减水剂型号为pm109,ph值为7

‑

9,减水率≥21,活性成分≥90%。

8.优选地,所述的无机盐类早强剂包括nascn和硫酸锂,按照质量比为1∶1配置。

9.优选地,所述的有机早强剂包括二乙醇胺和二乙醇单异丙醇胺,按照质量比为1∶1配置。

10.优选地,所述的硅酸盐水泥为普通硅酸盐水泥,其等级按照强度设计需要选择,包括52.5、52.5r、62.5、62.5r级硅酸盐水泥中的任意一种或多种,所述硅酸盐水泥平均粒径为16~19μm。

11.优选地,所述的硫铝酸盐水泥为42.5级,硫铝酸盐水泥平均粒径为0.1~10μm。

12.优选地,所述的纳米二氧化硅平均粒径为10~15nm。

13.优选地,石英砂的颗粒粒径在1 mm以下,其中石英砂过15~35目、35~65目、65~140目筛的重量比为56∶26~28∶16~18。

14.优选地,所述有机纤维为聚丙烯纤维或者聚乙烯醇纤维。

15.本发明还提供了上述的常温养护耐火超高性能混凝土的制备方法,包括以下步骤:1)复合减水剂的制备:按重量份称取早强型聚羧酸减水剂、减水型聚羧酸高性能减水剂、无机盐类早强剂、有机早强剂、消泡剂和水,充分搅拌,备用;2)按照配比称取钢纤维与有机纤维,备用;3)将配方量的硅酸盐水泥或普通硅酸盐水泥、硫铝酸盐水泥、纳米二氧化硅、硅灰和石英砂搅拌混匀,搅拌的同时加入配方量的钢纤维与有机纤维;4)加入步骤1)所制备的复合减水剂与按照重量配比称取的水,搅拌120 s,称量配方量的sap、fqy高性能膨胀剂与石蜡微珠,加入搅拌60 s;5)转移搅拌好的混合料放置于混凝土模具,并立即转移到混凝土振动台上,置于养护室进行常温养护。

16.优选地,所还包括在常温养护后,对混凝土进行防火层喷涂。所述防火层喷涂包括以下步骤:1)混凝土防火涂料施工程序:基层处理

→

材料调配

→

喷涂涂料;2)混凝土防火涂料施工步骤与操作方法:

①

混凝土结构防火涂料施工温度在4℃以上,以10℃以上为佳;

②

混凝土结构防火涂料为双组分包装面涂料,调配时应严格按甲、乙组分的比例要求进行调配,配料时先将液体倒入搅拌桶内搅拌35min,然后再倒入油性防火涂料继续搅拌5min即可,若涂料较稠,则可适量加水搅拌;

③

采用喷涂工艺施工,可用挤压式浆泵,调整喷枪口的压力大于392 kpa;喷涂第一道时基本覆盖基底即可,间隔4 h后再喷涂第二道,使涂层厚度达5 mm,涂层要均匀;

④

涂层厚度为5 mm时,每平方米涂料用量约为6 kg。

17.采用部分硫铝酸盐混凝土代替硅酸盐水泥,硫铝酸盐水泥水化速度快,能够迅速提高混凝土的早期强度。纳米二氧化硅与水泥石中的水化产物形成化合键,生产c

‑

s

‑

h凝胶,而且纳米二氧化硅具有特殊的网状结构,能在水泥浆体原有的网络结构的基础上建立一个新的网络,从而形成三维网络结构,可大大的提高水泥浆体的物理力学性能和耐久性,并且纳米二氧化硅还具有加速混凝土硬化的功能。采用早强型聚羧酸减水剂,通过对水泥吸附而产生空间位阻效应从而达到分散水泥的目的。聚羧酸分子中一般含有疏水基团和亲

水基团,且两种基团是相间分布的,疏水基团构成了分子主链,亲水基团是链较长的侧链;侧链可以轻松地让水分进入到水泥颗粒中,保证水泥的正常水化;加之丙烯酸为重复单元的主链中羧基与钙离子等形成的络合物具有较大的溶解性,为水泥的不断水化提供了条件。减水型聚羧酸减水剂通过分子包裹进行减水作用;无机盐类早强剂提高c3a和石膏的溶解度,从而增加水泥中硫铝酸钙的数量。另外,硫铝酸钙晶体在成长过程中相互交叉搭接形成水泥初期骨架,又受到c

‑

s

‑

h凝胶和其它水化产物不断填充固化,因此使水泥的早期强度得到明显提高。二乙醇胺能够提高水泥水化,提高混凝土的早期强度,二乙醇单异丙醇胺能够提高混凝土的早期与后期强度。钢纤维掺入有机纤维可提高混凝土的抗压、抗折、抗拉能力,当温度超过了聚丙烯纤维的熔点165℃时,混凝土内的聚丙烯纤维挥发逸出,并在混凝土中留下了相当于纤维所占体积的孔道,能够排出水蒸汽与热量,提高耐火性能。石蜡微珠通过相变进行储能。fqy高性能膨胀剂(硫铝酸钙一氧化钙双膨胀源复合型的高性能混凝土膨胀剂)通过与水反应产生膨胀产物,减小混凝土裂缝。由于超高性能混凝土具有早期收缩性能大且收缩集中的问题,需要添加膨胀剂使其具有微膨胀性以解决该问题,但由于超高性能混凝土早期内部相对湿度较低,无法为膨胀剂提供相应的水分使其产生应有的膨胀,因此需加入内养护材料以为膨胀剂在最优窗口期反应时提供水分,促进膨胀剂的反应生成膨胀产物,同时内养护材料可提高内部湿度,降低毛细孔负压,促进水泥水化反应进行。sap(丙烯酰胺

‑

丙烯酸盐交聚物)为膨胀剂在最优窗口期反应时提供水分,促进膨胀剂的反应生成膨胀产物,同时可提高内部湿度,降低毛细孔负压,促进水泥水化反应进行。将附加吸水后的sap颗粒作为内养护材料,在膨胀剂反应窗口期提供水分,与fqy高性能膨胀剂一同实现超高性能混凝土的微膨胀效果。

18.本发明技术方案,具有如下优点:本发明通过制备纳米水泥活性粉末与微膨胀剂,早强剂相结合组成高活性分子级活化催化剂,并通过钢纤维与有机纤维相结合,以及掺入石蜡微珠相变吸热实现耐火功能。本发明涉及的高活性分子级活化催化剂包括高活性低收缩掺合料通过掺入一定比例的硫铝酸盐水水泥活性粉末与纳米二氧化硅取代部分纳米硅灰,以增大早期水化活性,配合掺入早强型聚羧酸减剂、减水型聚羧酸高性能减水剂、无机盐类早强剂、二乙醇单异丙醇胺实现释放水化热,激发水化活性从而实现常温养护,通过添加sap、fqy高性能膨胀剂增强高性能混凝土的微膨胀特性;通过钢纤维混合有机纤维,并添加一定量石蜡微珠,在不丢失强度的前提下,实现耐高温特性。本发明提供的超高性能混凝土具有常温养护、微膨胀和防火性能,还具有更高的耐久性。本发明提供的制备方法步骤简单,分批多次投放以保证高活性分子级催化剂的混合均匀。

具体实施方式

19.实施例1:一种常温养护耐火超高性能混凝土,其制备方法包括如下步骤:1)称取早强型聚羧酸减水剂pm109 105.0 g、减水型聚羧酸高性能减水剂250.0 g、nascn12.0 g、硫酸锂12.0 g、二乙醇胺4.0 g、二乙醇单异丙醇胺4.0 g、消泡剂0 .30 g和水240.0 g,混合搅拌均匀,备用;2)称取p.ⅱ52 .5硅酸盐水泥8.5 kg、硫铝酸盐水泥4.5 kg、硅灰1.50 kg、石英砂

8.75 kg、纳米二氧化硅0.5 kg、钢纤维(平直型与扭转型钢纤维按照4:1称量)1.18 kg、聚丙烯纤维10 g、石蜡微珠45.0 g和水2.7 kg备用。

20.其中石英砂过15~35目、35~65目、65~140目筛的重量比为56∶26∶18。

21.3)将称量好的硅酸盐水泥、硫铝酸盐水泥、硅灰、石英砂、石蜡微珠、纳米二氧化硅放置与搅拌机中搅拌60 s,将钢纤维与聚丙烯纤维分成四等份,每15 s投入一份钢纤维与聚丙烯纤维,搅拌均匀。

22.4)将称量好的水加入,搅拌60 s后,将步骤1)中配置的高活性分子级活化催化剂加入,继续搅拌180 s。

23.5)称取sap颗粒130 g,其额外引入的水胶比为0.07~0.13,将除膨胀剂、处理后的sap以外的材料置于搅拌机内搅拌充分,随后将加入配置好的sap,称量fqy高性能膨胀剂520 g和适量的水进行搅拌。

24.6)将搅拌好的混凝土立即转移到模具中,置于振动台上,振动60 s,转移到常温养护箱中进行养护。

25.7)将养护好的混凝土进行脱模处理,调配混凝土防火涂料,采用喷涂工艺施工,可用挤压式浆泵,调整喷枪口的压力大于392 kpa.喷涂第一道时基本覆盖基底即可,间隔4 h后再喷涂第二道,使涂层厚度达5 mm,并使得表面涂料涂抹均匀。

26.喷涂工艺具体包括以下步骤:

①

混凝土结构防火涂料施工温度在4℃以上,以10℃以上为佳;

②

混凝土结构防火涂料为双组分包装面涂料,调配时应严格按甲、乙组分的比例要求进行调配,配料时先将液体倒入搅拌桶内搅拌35min,然后再倒入油性防火涂料继续搅拌5min即可,若涂料较稠,则可适量加水搅拌;

③

采用喷涂工艺施工,可用挤压式浆泵,调整喷枪口的压力大于392 kpa;喷涂第一道时基本覆盖基底即可,间隔4 h后再喷涂第二道,使涂层厚度达5 mm,涂层要均匀;

④

涂层厚度为5 mm时,每平方米涂料用量约为6 kg。

27.实施例2:一种常温养护耐火超高性能混凝土,其制备方法包括如下步骤:1)称取早强型聚羧酸减水剂pm109 75.0 g、减水型聚羧酸高性能减水剂180.0 g、nascn8.0 g、硫酸锂8.0 g、二乙醇胺3.0 g、二乙醇单异丙醇胺3.0 g、消泡剂0 .25 g和水210 g,混合搅拌均匀,备用;2)称取p.ⅱ52.5硅酸盐水泥9.5 kg、硫铝酸盐水泥3.5 kg、硅灰1.5 kg、石英砂16.5 kg、纳米二氧化硅0.5 kg、钢纤维2.36 kg、聚丙烯纤维10 g、石蜡微珠40 g和水2.8 kg备用。其中石英砂过15~35目、35~65目、65~140目筛的重量比为56∶28∶16。

28.3)将称量好的硅酸盐水泥、硫铝酸盐水泥、硅灰、石英砂、石蜡微珠、纳米二氧化硅放置与搅拌机中搅拌60 s,将钢纤维与聚丙烯纤维分成四等份,每15 s投入一份钢纤维与聚丙烯纤维,搅拌均匀。

29.4)将称量好的水加入,搅拌60 s后,将步骤1)中配置的高活性分子级活化催化剂加入,继续搅拌180 s。

30.5)称取sap颗粒130 g,其额外引入的水胶比为0.07~0.13,将除膨胀剂、处理后的sap以外的材料置于搅拌机内搅拌充分,随后将加入配置好的sap,称量fqy高性能膨胀剂

367 g和适量的水进行搅拌。

31.6)将搅拌好的混凝土立即转移到模具中,置于振动台上,振动60 s,转移到常温养护箱中进行养护。

32.7)将养护好的混凝土进行脱模处理,调配混凝土防火涂料,采用喷涂工艺施工,可用挤压式浆泵,调整喷枪口的压力大于392 kpa;喷涂第一道时基本覆盖基底即可,间隔4 h后再喷涂第二道,使涂层厚度达5 mm,并使得表面涂料涂抹均匀。

33.喷涂工艺具体包括以下步骤:

①

混凝土结构防火涂料施工温度在4℃以上,以10℃以上为佳;

②

混凝土结构防火涂料为双组分包装面涂料,调配时应严格按甲、乙组分的比例要求进行调配,配料时先将液体倒入搅拌桶内搅拌35min,然后再倒入油性防火涂料继续搅拌5min即可,若涂料较稠,则可适量加水搅拌;

③

采用喷涂工艺施工,可用挤压式浆泵,调整喷枪口的压力大于392 kpa;喷涂第一道时基本覆盖基底即可,间隔4 h后再喷涂第二道,使涂层厚度达5 mm,涂层要均匀;

④

涂层厚度为5 mm时,每平方米涂料用量约为6 kg。

34.实施例3:一种常温养护耐火超高性能混凝土,其制备方法包括如下步骤:1)称取早强型聚羧酸减水剂pm109 55.0 g、减水型聚羧酸高性能减水剂160.0 g、nascn6.0 g、硫酸锂6.0 g、二乙醇胺2.5 g、二乙醇单异丙醇胺2.5 g、消泡剂0 .2 g和水200 g,混合搅拌均匀,备用;2)称取p.ⅱ62.5硅酸盐水泥10.5 kg、硫铝酸盐水泥2.5 kg、硅灰1.5 kg、石英砂17.5 kg、纳米二氧化硅0.5 kg、钢纤维2.75 kg、聚丙烯纤维10 g、石蜡微珠50 g和水2.8 kg备用;其中石英砂过15~35目、35~65目、65~140目筛的重量比为56∶26∶18。

35.3)将称量好的硅酸盐水泥、硫铝酸盐水泥、硅灰、石英砂、石蜡微珠、纳米二氧化硅放置与搅拌机中搅拌60 s,将钢纤维分成四等份,每15 s投入一份钢纤维,搅拌均匀;4)将称量好的水加入,搅拌60 s后,将步骤1)中配置的高活性分子级活化催化剂加入,继续搅拌180 s;5)称取sap颗粒188 g,其额外引入的水胶比为0.07~0.13,将除膨胀剂、处理后的sap以外的材料置于搅拌机内搅拌充分,随后将加入配置好的sap,称量fqy高性能膨胀剂642 g和适量的水进行搅拌;6)将搅拌好的混凝土立即转移到模具中,置于振动台上,振动60 s,转移到常温养护箱中进行养护;7)将养护好的混凝土进行脱模处理,调配混凝土防火涂料,采用喷涂工艺施工,可用挤压式浆泵,调整喷枪口的压力大于392 kpa;喷涂第一道时基本覆盖基底即可,间隔4 h后再喷涂第二道,使涂层厚度达5 mm,并使得表面涂料涂抹均匀。

36.喷涂工艺具体包括以下步骤:

①

混凝土结构防火涂料施工温度在4℃以上,以10℃以上为佳;

②

混凝土结构防火涂料为双组分包装面涂料,调配时应严格按甲、乙组分的比例要求进行调配,配料时先将液体倒入搅拌桶内搅拌35min,然后再倒入油性防火涂料继续搅拌5min即可,若涂料较稠,则可适量加水搅拌;

③

采用喷涂工艺施工,可用挤压式浆泵,调整喷枪口的压力大于392 kpa;喷涂第一道时基本覆盖基底即可,间隔4 h后再喷涂第二道,使涂层厚度达5 mm,涂层要均匀;

④

涂层厚度为5 mm时,每平方米涂料用量约为6 kg。

37.对照例1:一种蒸汽养护的超高性能混凝土的制备方法,包括以下步骤:1)称取p.ⅱ52.5硅酸盐水泥13 kg、硅灰2.25 kg、石英砂18.75 kg、钢纤维1.18 kg、粉煤灰0.75 kg、和水2.7 kg备用;2)不使用硫铝酸盐水泥与纳米二氧化硅,添加粉煤灰,使用普通聚羧酸减水剂450 g,其他与实施例1相同;3)将称量好的硅酸盐水泥、硅灰、石英砂、粉煤灰放置与搅拌机中搅拌60 s,将钢纤维分成四等份,每15 s投入一份钢纤维,搅拌均匀;4)将称量好的水加入,搅拌60 s后,添加减水剂,继续搅拌180 s;5)养护方法改为蒸汽养护,具体步骤为:成型后,转移至蒸汽养护箱,升温速度为10℃/h,升温到85℃,并保持该温度60 h,随即以15℃/h进行降温,降温至构件表面温度与环境温度之差不大于20℃,蒸汽养护结束,蒸汽养护结束后,进行标准养护。

38.对照例2:一种蒸汽养护的超高性能混凝土的制备方法,包括以下步骤:1)称取p.ⅱ52.5硅酸盐水泥13 kg、硅灰1.5 kg、石英砂17.25 kg、钢纤维2.36 kg、普通聚羧酸减水剂450 g和水2.8 kg备用;2)不使用硫铝酸盐水泥与纳米二氧化硅,使用普通聚羧酸减水剂450 g,其他与实施例1相同;3)将称量好的硅酸盐水泥、硅灰、石英砂、放置与搅拌机中搅拌60 s,将钢纤维分成四等份,每15 s投入一份钢纤维,搅拌均匀;4)将称量好的水加入,搅拌60 s后,添加减水剂,继续搅拌180 s;5)养护方法改为蒸汽养护,具体步骤为:成型后,转移至蒸汽养护箱,升温速度为10℃/h,升温到85℃,并保持该温度60h,随即以15℃/h进行降温,降温至构件表面温度与环境温度之差不大于20℃,蒸汽养护结束,蒸汽养护结束后,进行标准养护。

39.对照例3:一种蒸汽养护的超高性能混凝土的制备方法,包括以下步骤:1)称取p.ⅱ62.5硅酸盐水泥13 kg、硅灰2.5 kg、石英砂17.5 kg、纳米二氧化硅1.0 kg、钢纤维2.75 kg和水2.8 kg备用;2)与实施例1比较,不使用硫铝酸盐水泥,使用普通聚羧酸减水剂450 g,其他与实施例1相同;3)将称量好的硅酸盐水泥、硅灰、石英砂、纳米二氧化硅放置与搅拌机中搅拌60 s,将钢纤维分成四等份,每15 s投入一份钢纤维,搅拌均匀;4)将称量好的水加入,搅拌60 s后,添加减水剂,继续搅拌180 s;5)养护方法改为蒸汽养护,具体步骤为:成型后,转移至蒸汽养护箱,升温速度为10℃/h,升温到85℃,并保持该温度60h,随即以15℃/h进行降温,降温至构件表面温度与环境温度之差不大于20℃,蒸汽养护结束,蒸汽养护结束后,进行标准养护。

40.对照例4:不使用石蜡微珠,其余同实施例1。

41.对照例5:不使用sap,其余同实施例1。

42.对照例6:不使用fqy,其余同实施例1。

43.对照例7:其中,sap用量为130 g,fqy用量为1340 g,其余同实施例1。

44.对照例8:其中,sap用量为130 g,fqy用量为200 g,其余同实施例1。

45.对照例9:其中,sap用量为45 g,fqy用量为520 g,其余同实施例1。

46.对照例10:其中,sap用量为360 g,fqy用量为520 g,其余同实施例1。

47.对照例11:市售uhpc混凝土,养护方式为蒸汽养护。

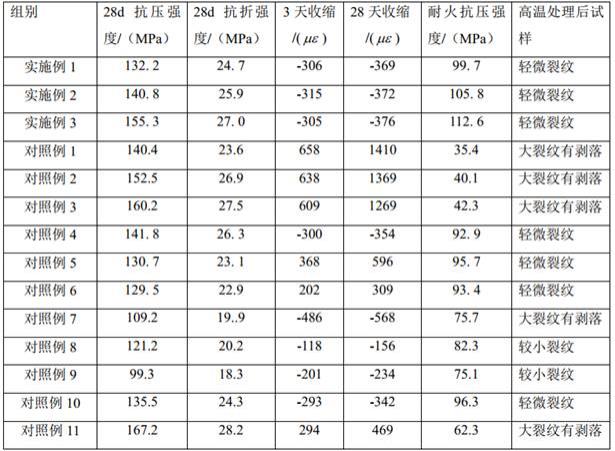

48.表一为实施组与对照组材料性能比较注:耐火性的测试方法:制作试件尺寸为70 mm

×

70 mm

×

250 mm的长方体柱体,试样底面通过薄铁皮经过电炉加热升温到850℃,持续1h,加热结束后,观察试样的的开裂剥落情况与以及进行抗压强度试验。

49.由表1可得,本发明的一种常温养护耐火超高性能混凝土无需蒸汽养护,因此具备较强的灵活性,能够适应深埋地下隧道与地下空间的补强需要,其3d与28d力学性能与蒸汽

养护的超高性能混凝土力学性能相当。本发明的另外一个优点是在保持无需蒸汽养护的优点条件下,实现了微膨胀特性,通过有机纤维与石蜡微珠以及防火涂料合理配比,具有很强的高温耐受性,由对照例4可知,石蜡微珠影响混凝土的强度,因此搭配适量有机纤维可以在不降低耐火性的同时,不丢失强度,避免因为混凝土内部蒸汽压过大产生爆裂现象。由实施例1

‑

3、对照例5

‑

6的收缩率来看,实施例1

‑

3和对照例5

‑

6的收缩率在时间范围内差距较小,可见fqy和sap具有协同效果,能极大提升混凝土的微膨胀特性。由对比例7

‑

10可知,fqy和sap的复合使用能提升混凝土的微膨胀特性,但其含量的变化会影响超高性能混凝土的抗压强度和耐火性能。由对比例11可知,与市售uhpc配方相比,实施例3的强度性能相当,但较好地改善了收缩性能与抗火性能。可见本发明通过对配方的改进,利用复配减水剂、基材的选择、复配膨胀剂等手段,使得超高性能混凝土具有常温养护、微膨胀、耐火性能好的特性。

50.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。