1.本发明涉及四水硫酸亚铁的制备技术领域,具体而言,涉及一种四水硫酸亚铁的制备方法。

背景技术:

2.氯化法钛白生产流程短,生产能力易扩大,连续自动化程度高,产品质量控制较硫酸法稳定,“三废”少,环保问题少,已成为钛白的主流生产技术。随着氯化法产能的逐步扩大,对原料的需求也在逐步增大。目前,人造金红石制备的方法有很多,但工艺过程比较复杂,目前能够实现工业化的主要有还原锈蚀法及酸浸法。而盐酸酸浸法可获得高品位的人造金红石,但是产品粒度过细,同时其副流程长,生产成本较高,生产过程中设备腐蚀严重,因而限制了该工艺的工业化应用。随着人造金红石制备的技术不断发展,一种采用钛白废酸浸取还原钛铁矿制备人造金红石方法,制备的人造金红石成本低,质量好,产量大,设备要求低,但存在浸取后分离出的人造金红石母液难处理的问题,若得到的人造金红石母液不能合理处理或利用,将直接制约该方法的发展。

3.钛白废酸浸取还原钛铁矿制备人造金红石分离出的人造金红石母液硫酸亚铁溶液为饱和溶液,直接真空冷却结晶,结晶率只有30%左右,剩余溶液还需要进一步处理;而直接中和,因溶液中还含有约3%左右的硫酸,大量的铁离子,将消耗大量的石粉或电石泥,产生大量的黄泥,难以利用,同时造成资源浪费。

4.四水硫酸亚铁不同于一水硫酸亚铁(黄亚铁)和七水硫酸亚铁(绿钒),产品外观为淡绿色或淡黄绿色结晶固体,加入一定用量可调节碱性水中的 ph值,与水中悬浮物有机结合,并加速沉淀,主要应用于水质净化和工业废水处理,同时具有杀菌作用;也可以用作水泥中六价铬还原剂。虽绿矾和黄亚铁也可用作水泥生产中的六价铬的还原剂。但是两种物质都有缺点。绿矾的缺点是材料难以存储和处理,在储存期间它容易结块,因此在储存罐下料时会遇到问题,不良的流动特性也使添加工序更加困难。此外,绿矾可能会析出附着的水,然后水会聚集在绿矾存储罐的底部并导致问题。在这种潮湿状态下,绿矾很容易被空气中的氧气氧化,因此还原效果会大大下降。绿矾的氧化在较高的温度下更容易发生。绿矾的溶解度也强烈依赖于温度。从大约40℃开始,绿矾溶于其自身的结晶水中,然后容易被空气中的氧气氧化,从而失去了其作为铬酸盐还原剂的作用。

5.另一方面,一水硫酸亚铁的缺点是具有大量附着的硫酸,通常在20%或更多。而普通的硅酸盐水泥呈碱性,该硫酸与水泥熟料反应并因此产生大的团块。因此,黄亚铁必须用矿物添加剂例如石灰中和或用金属铁和碱性铁化合物处理,从而形成另外的硫酸亚铁混合物。这也适用于也使用了绿矾与黄亚铁的混合物。为了改善中和的硫酸亚铁的流动性能,可以将其造粒。然而,制粒的缺点是,如果颗粒变得太硬,硫酸亚铁会失去还原能力。由于单水合物硫酸亚铁(黄亚铁)在水中的溶解度不如七水硫酸亚铁(绿矾),因此可以通过向过黄亚铁中添加水来提高溶解度。但是即使如此,附着在单水合物硫酸亚铁(黄亚铁)上的硫酸也必须被中和。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明的一个目的在于提供一种四水硫酸亚铁的制备方法,将人造金红石母液进行浓缩、转晶,通过控制浓缩温度、溶液中铁离子的含量,转晶的温度得到四水硫酸亚铁;该方法大幅降低了人造金红石母液处理成本,科学有效利用人造金红石母液,同时产出附加价值高的四水硫酸亚铁,用于环保、水泥除铬等。

8.为了实现本发明的上述目的,特采用以下技术方案:

9.一种四水硫酸亚铁的制备方法,包括以下步骤:

10.将人造金红石母液进行浓缩处理和转晶处理,再进行固液分离,得到四水硫酸亚铁和含有硫酸亚铁的液相体系;

11.所述浓缩处理的温度为60~80℃;所述浓缩处理至混合液中的铁的质量百分含量为14%~18%;

12.所述转晶处理的温度为60~80℃。

13.优选地,所述人造金红石母液经过预处理,所述预处理包括以下步骤:

14.将铁单质和/或含有铁单质的物质与人造金红石母液混合并进行反应,至反应后的混合体系中酸的质量百分含量小于0.1%,再进行固液分离,收集液体进行所述浓缩处理;

15.优选地,至反应后的混合体系中酸的质量百分含量为0.03%~0.95%。

16.优选地,所述反应的温度为15~90℃;

17.优选地,所述反应的温度为45~70℃。

18.优选地,所述转晶处理的时间为2~4h;

19.优选地,所述转晶处理的时间为2.5~3.5h。

20.优选地,所述转晶处理的过程中进行搅拌;

21.优选地,所述搅拌的转速为100~300rpm。

22.优选地,所述浓缩处理的温度为70~80℃;

23.优选地,所述浓缩处理至混合液中的铁的质量百分含量为15.5%~17%。

24.优选地,所述转晶处理的温度为70~75℃。

25.优选地,对所述含有硫酸亚铁的液相体系进行热处理,再进行液固分离,所述液固分离后的液相再进行浓缩处理和转晶处理。

26.优选地,所述热处理的温度为90~95℃。

27.优选地,所述分离后得到的硫酸亚铁溶液再进行浓缩处理和转晶处理。

28.优选地,所述浓缩处理的设备包括双效蒸发器、多效蒸发器和mvr蒸发器中的至少一种。

29.与现有技术相比,本发明的有益效果为:

30.(1)本发明为废硫酸浸取还原钛铁矿制备人造金红石后分离出的硫酸亚铁溶液提供了一种全新母液回收利用模式,工艺简单,运行成本相对较低,且得到一种附加价值高的四水硫酸亚铁,不仅使人造金红石母液得到有效合理的利用,还可促进钛白废酸浸取还原钛铁矿制备人造金红石工艺技术的发展,为该工艺扩大生产为氯化法提供优质人造金红石

原料提供了环保保障。

31.(2)本发明最大限度提升了人造金红石母液利用价值,得到四水硫酸亚铁,有效避免传统处理方法带来的固体物质堆积引发的二次污染或人造金红石母液浓缩结晶法高昂的处理费用,实现了废物的多元化利用、综合利用和循环利用,具有很好的经济效益,改变传统废物粗放型处理模式。

32.(3)本发明制备的四水硫酸亚铁为粒状,易分散,不团聚,用作水泥除铬剂时,相较七水亚铁,方便运输,储存等,有较好的发展前景。

附图说明

33.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

34.图1为本发明制备四水硫酸亚铁的工艺流程图;

35.图2为不同条件下制备得到的硫酸亚铁的形貌图。

具体实施方式

36.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

37.根据本发明的一个方面,本发明涉及一种四水硫酸亚铁的制备方法,包括以下步骤:

38.将人造金红石母液进行浓缩处理和转晶处理,再进行固液分离,得到四水硫酸亚铁和含有硫酸亚铁的液相体系;

39.所述浓缩处理的温度为60~80℃;所述浓缩处理至混合液中的铁的质量百分含量为14%~18%;

40.所述转晶处理的温度为60~80℃。

41.本发明为了避免了直接结晶、中和造成的资源浪费、处理成本高,同时造成二次污染的状况,同时依据水泥除铬剂用还原剂所描述的绿矾,黄亚铁以及绿矾与黄亚铁的混合物的缺点,通过简单的浓缩、低温转晶,处理人造金红石母液的同时,制备一种附加价值更高的四水硫酸亚铁,用于环保、水泥除铬等。

42.本发明的人造金红石母液还可以替换为其他含有硫酸亚铁的废液。

43.本发明的浓缩处理的温度控制为60~80℃,得到的四水硫酸亚铁具有较高的纯度,品质较高。如果浓缩处理的温度过高,则生成一水硫酸亚铁,如果浓缩处理的温度过低则浓缩效率低,并且过低会生成七水硫酸亚铁。

44.在一种实施方式中,所述浓缩处理的温度为60~80℃,还可以选择60℃、 61℃、62℃、63℃、64℃、65℃、66℃、67℃、68℃、69℃、70℃、71℃、 72℃、73℃、74℃、75℃、76℃、77℃、78℃、79℃或80℃。

45.本发明综合考虑收率及纯度,控制所述浓缩处理后的混合液中的铁的质量百分含量为14%~18%,在此范围内可得到高收率和高纯度的四水硫酸亚铁。如果浓缩处理后的混合液中的铁的质量百分含量低于14%,则四水硫酸亚铁的收率低。如果浓缩处理后的混合液中的铁的质量百分含量大于 18%,则会生成一水硫酸亚铁,降低得到的四水硫酸亚铁的纯度。

46.在一种实施方式中,所述浓缩处理至混合液中的铁的质量百分含量为14%~18%,还可以选择14%、14.5%、15%、16%、16.5%、17%、17.5%或 18%。

47.本发明控制转晶过程的温度为60~80℃,如果温度过高,则生成一水硫酸亚铁;如果温度过低,则生成七水硫酸亚铁。

48.在一种实施方式中,所述转晶处理的温度为60~80℃,还可以选择60℃、61℃、62℃、63℃、64℃、65℃、66℃、67℃、68℃、69℃、70℃、71℃、 72℃、73℃、74℃、75℃、76℃、77℃、78℃、79℃或80℃。

49.优选地,所述人造金红石母液经过预处理,所述预处理包括以下步骤:

50.将铁单质和/或含有铁单质的物质与人造金红石母液混合并进行反应,至反应后的混合体系中酸的质量百分含量小于0.1%,再进行固液分离,收集液体进行所述浓缩处理。

51.本发明含有铁单质的物质包括铁粉、还原钛铁矿以及其他含有金属铁的物质等。

52.通过将铁单质和/或含有铁单质的物质与人造金红石母液进行混合反应,降低人造金红石母液中酸的质量百分含量(小于0.1%),这样可提高得到的四水硫酸亚铁的利用价值,使其更好地应用于水泥除铬。

53.在一种实施方式中,至反应后的混合体系中酸的质量百分含量为0.01%、 0.02%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%或0.095%。

54.优选地,至反应后的混合体系中酸的质量百分含量为0.03%~0.95%。

55.优选地,所述反应的温度为15~90℃。

56.在一种实施方式中,所述反应的温度为15~90℃,还可以选择20℃、 25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、 80℃、85℃或90℃。

57.优选地,所述反应的温度为45~70℃。

58.优选地,所述转晶处理的时间为2~4h。

59.在一种实施方式中,转晶处理的时间为2~4h,还可以选择2h、2.1h、2.2h、2.3h、2.4h、2.5h、2.6h、2.7h、2.8h、2.9h、3h、3.1h、3.2h、3.3h、3.4h、 3.5h、3.6h、3.7h、3.8h、3.9h或4h。

60.优选地,所述转晶处理的时间为2.5~3.5h。

61.优选地,所述转晶过程中进行搅拌。

62.优选地,所述搅拌的转速为100~300rpm。

63.本发明在转速为100~300rpm条件下进行搅拌,可加快转晶,同时得到高品质的四水硫酸亚铁。

64.在一种实施方式中,所述搅拌的转速为100~300rpm,还可以选择 110rpm、120rpm、130rpm、140rpm、150rpm、160rpm、170rpm、180rpm、 190rpm、200rpm、210rpm、220rpm、230rpm、240rpm、250rpm、260rpm、 270rpm、280rpm、290rpm或300rpm。

65.优选地,所述浓缩处理的温度为70~80℃。

66.优选地,所述浓缩处理至混合液中的铁的质量百分含量为15.5%~17%。

67.优选地,所述转晶处理的温度为70~75℃。

68.优选地,对所述含有硫酸亚铁的液相体系进行热处理,再进行液固分离,所述液固分离后的液相再进行浓缩处理和转晶处理。

69.本发明热处理后得到偏钛酸。分离后的混合液重新进行浓缩和转晶。

70.优选地,所述热处理的温度为90~95℃。

71.在一种实施方式中,所述热处理的温度为90~95℃,还可以选择90℃、 91℃、92℃、93℃、94℃或95℃。

72.优选地,所述分离后得到的硫酸亚铁溶液再进行浓缩处理和转晶处理。

73.对转晶处理后的混合物为四水硫酸亚铁和硫酸亚铁溶液,硫酸亚铁溶液重新进行浓缩处理。

74.优选地,所述浓缩处理的设备包括双效蒸发器、多效蒸发器和mvr蒸发器中的至少一种。

75.本发明浓缩处理过程中采用的浓缩设备可以为双效蒸发器、多效蒸发器或mvr蒸发器。

76.下面将结合具体的实施例和对比例对本发明作进一步地解释说明。

77.本发明实施例中制备的四水硫酸亚铁的工艺流程图如图1所示。

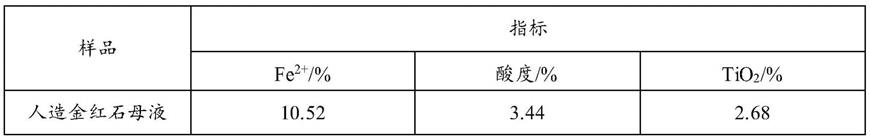

78.本发明实施例及对比例中采用的人造金红石母液的指标如下表1所示。

79.表1人造金红石母液指标

[0080][0081]

实施例1

[0082]

一种四水硫酸亚铁的制备方法,包括以下步骤:

[0083]

在25℃下,向人造金红石母液中加入铁粉,进行反应至人造金红石母液中的硫酸含量降至0.1%后,进行沉降,过滤,得到低酸度硫酸亚铁饱和溶液;对在60℃下进行浓缩,至溶液中的铁离子含量在14%后进行转晶,保持转晶温度为60℃,搅拌速度150rpm,转晶3h后离心分离得到铁含量为24.65%四水硫酸亚铁,其他指标及一次转晶收率下表2所示;对离心分离后的液相体系进行加热水解,得到固相偏钛酸,加热的温度为90℃,再进行压滤,压滤后得到的液相再返回进行浓缩处理。

[0084]

实施例2

[0085]

一种四水硫酸亚铁的制备方法,包括以下步骤:

[0086]

在50℃下,向人造金红石母液中加入还原钛铁矿,进行反应至人造金红石母液中的硫酸含量降至0.08%后,进行沉降,过滤,得到低酸度硫酸亚铁饱和溶液;对饱和硫酸亚铁溶液在80℃下进行浓缩,至溶液中的铁离子含量在18%后进行转晶,保持转晶温度为70℃,搅拌速度200rpm,转晶4h 后离心分离得到铁含量为25.74%四水硫酸亚铁,其他指标及一次转晶收率如下表2所示;对离心分离后的液相体系进行加热水解,得到固相偏钛酸,加

热的温度为93℃,再进行压滤,压滤后得到的液相再返回进行浓缩处理。

[0087]

实施例3

[0088]

一种四水硫酸亚铁的制备方法,包括以下步骤:

[0089]

在80℃下,向人造金红石母液中加入铁粉,进行反应至人造金红石母液中的硫酸含量降至0.05%后,进行沉降,过滤,得到低酸度硫酸亚铁饱和溶液;对饱和硫酸亚铁溶液在75℃下进行浓缩,至溶液中的铁离子含量在 16%后进行转晶,保持转晶温度为70℃,搅拌速度300rpm,转晶2h后离心分离得到铁含量为24.87%四水硫酸亚铁,其他指标及一次转晶收率如下表 2所示;对离心分离后的液相体系进行加热水解,得到固相偏钛酸,加热的温度为95℃,再进行压滤,压滤后得到的液相再返回进行浓缩处理。

[0090]

实施例4

[0091]

一种四水硫酸亚铁的制备方法,包括以下步骤:

[0092]

在55℃下,向人造金红石母液中加入还原钛铁矿,进行反应至人造金红石母液中的硫酸含量降至0.075%,进行沉降,过滤,得到低酸度硫酸亚铁饱和溶液;对饱和硫酸亚铁溶液在70℃下进行浓缩,至溶液中的铁离子含量在17%后进行转晶,保持转晶温度为65℃,搅拌速度250rpm,转晶 2.5h后离心分离得到铁含量为25.45%的四水硫酸亚铁,其他指标及一次转晶收率如下表2所示;对离心分离后的液相体系进行加热水解,得到固相偏钛酸,加热的温度为93℃,再进行压滤,压滤后得到的液相再返回进行浓缩处理。

[0093]

对比例1

[0094]

除饱和硫酸亚铁溶液在90℃下进行浓缩,其他条件同实施例4,得到的硫酸亚铁指标与收率如下表3所示。

[0095]

对比例2

[0096]

除至溶液中的铁离子含量在12%后进行转晶,其他条件同实施例4,得到的硫酸亚铁指标与收率如下表3所示。

[0097]

对比例3

[0098]

除至溶液中的铁离子含量在20%后进行转晶,其他条件同实施例4,得到的硫酸亚铁指标与收率如下表3所示。

[0099]

对比例4

[0100]

除保持转晶温度为40℃,其他条件同实施例4,得到的硫酸亚铁指标与收率如下表3所示。

[0101]

对比例5

[0102]

除保持转晶温度为90℃,其他条件同实施例4,得到的硫酸亚铁指标与收率如下表3所示。

[0103]

实验例

[0104]

本发明实施例中得到的硫酸亚铁的指标如下表2所示;本发明对比例中得到的硫酸亚铁的指标如下表3所示。

[0105]

表2实施例中得到的硫酸亚铁的指标

[0106][0107]

表3对比例中得到的硫酸亚铁的指标

[0108][0109]

由表2可知,本发明的方法有效地利用人造金红石母液,产出附加价值高的四水硫酸亚铁。另外,图2中的(a)表示实施例4得到的四水硫酸亚铁的形貌,由此可知,本发明的方法得到的四水硫酸亚铁为粒状,易分散,不团聚;图2中的(b)为对比例4得到的产品的形貌,团聚严重;图2中的(c)为对比例5得到的产品的形貌,出现团聚现象。

[0110]

从对比例可以看出,浓缩后人造金红石母液中铁浓度低,一次转晶收率较低;浓缩温度高、转晶温度高、浓缩后人造金红石母液中铁浓度高,转晶后的硫酸亚铁中有一水亚铁生成,造成晶体变黄、粒度细,易发生板结;转晶温度低,晶体主要以七水硫酸亚铁形式析出。

[0111]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。