一种高介电性能的aln电子陶瓷材料

技术领域

1.本发明属于电子陶瓷加工技术领域,尤其涉及一种高介电性能的aln电子陶瓷材料。

背景技术:

2.氮化铝陶瓷具有良好的综合性能,如热导率高、绝缘性能好、与硅相匹配的线膨胀系数、室温高温机械性能良好、无毒等,是大规模集成电路基板、大功率器件封装等电子陶瓷的理想材料。而电子陶瓷在化学成分、微观结构和机电性能上,均与一般的电力用陶瓷有着本质的区别,其中最重要的是,电子陶瓷材料需具有高的机械强度、耐高温高湿、抗辐射、介质常数在很宽的范围内变化、介质损耗小、电容量温度系数可以调整、抗电强度和绝缘电阻值高,以及老化性能优异等。

3.aln作为一种强共价键化合物,熔点很高,自扩散系数小,很难烧结致密化,而致密度不高的陶瓷,电磁波在穿过陶瓷时,陶瓷内部的缺陷可能会产生自激振荡,阻碍电磁波传递,使电磁损耗加大,从而增加了aln的介电损耗,并且aln的介电常数较小,使其介电性能一般,其在很大程度上限制了aln的应用;aln的致密度不高,也影响了aln陶瓷的综合性能,其强度和韧性均降低。

4.目前,对aln电子陶瓷材料的研究主要集中在低温烧结和高导热率,是通过添加烧结助剂(如y2o3、er2o3或sm2o3等)和电性能调节剂(mosi2、tin等)来改善氮化铝陶瓷的致密度、陶瓷结构或电性能,降低了氮化铝的烧结温度,从而得到致密的氮化铝电子陶瓷,具有高强度、高的热导率、低的介电损耗等,烧结助剂的添加会降低氮化铝陶瓷的电阻率,进而影响氮化铝陶瓷的绝缘性,但是现有的aln电子陶瓷材料的介电常数较低,因此,现阶段的氮化铝陶瓷并补鞥呢满足集成点库工艺应用的要求,影响了其作为电子陶瓷材料的应用范围。因此,开发一种高热导率、高介电常数、低介电损耗的氮化铝电子陶瓷材料,使其能够应用在集成电路领域,成为现在研发人员的研究热点。

5.中国发明专利cn201910081721.2公开了一种兼具高导热率和高强度的氮化铝陶瓷及其制备方法,该发明是通过将无压烧结得到的氮化铝烧结体进行氧化处理制得的,具有优异的热学性能、力学性能和介电性能,其热导率可达到185~210w/(m﹒k),抗弯强度可达到390~460mpa。但是该发明发明的介电常数为9~10,介电常数值较低,其在集成电路上的应用限制仍较多。

技术实现要素:

6.本发明的主要目的是提供一种高介电性能的aln电子陶瓷材料,其通过加入烧结助剂和金属化合物,使aln电子陶瓷材料在保持有高导热率的同时,还提高了aln电子陶瓷的介电常数和击穿电压,降低了介电损耗,使其具有较高的介电性能,并具有优异的强度、韧性和温度稳定性,为其进一步应用在集成电路领域提供了可能性。

7.为了实现本发明的目的,本发明提供了一种高介电性能的aln电子陶瓷材料,所述

aln电子陶瓷材料是由以下重量份数的原料制备:氮化铝82

‑

90份、钛酸锶4

‑

9份、氧化钬0.5

‑

1.2份、氧化铋5

‑

8份、烧结助剂2.5

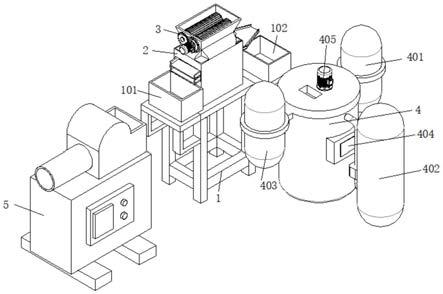

‑

4.2份、分散剂2

‑

6份和钛酸酯偶联剂6

‑

12份,所述烧结助剂为baal6‑

x

y

x

o

10

粉末,其中1<x≤3,所述分散剂为三聚磷酸钠。

8.本发明选用钛酸锶、氧化钬和氧化铋作为氮化铝基体的电子性能调节剂,使其在保证氮化铝具有较高的热导率的同时,还具有低的介电损耗,并可提高氮化铝基体的介电常数,即提高本发明的介电性能。钛酸锶具有介电常数高、介电损耗低,并具有良好的温度稳定性和抗高电压性,其加入到氮化铝基体中,可填充入氮化铝晶体的空隙中,减小气孔率,并在烧结过程中,al

3

容易进入钛酸锶的晶格内部,与ti

4

形成置换,使钛酸锶和氮化铝两者形成固溶体,使两者结合紧密,从而使氮化铝陶瓷形成致密的结构;钛酸锶本身拥有较高的介电常数和击穿电压,也能显著提高氮化铝陶瓷整体的介电常数和击穿电压,优化了介电性能,有利于降低介电损耗,并且拥有较高的热导率。

9.氧化钬是一种稀土氧化物,氧化钬的加入,能够抑制晶粒的成长,促进烧结,使氮化铝陶瓷致密度增大,并在钛酸锶和氧化铋的共同作用下,制备出更加致密和均匀的细晶陶瓷,从而使本发明获得良好得介电温度稳定性;氧化钬的加入,使氮化铝陶瓷的介电常数降低,但能更进一步的降低介电损耗,并能明显提高氮化铝陶瓷的绝缘电阻,提高了本发明的强度和韧性。

10.氧化铋具有较低的熔点和较高的活性,其加入到本发明中,能显著降低烧结温度,并与其它组分有很大的亲和力,在高温烧结过程中形成玻璃相,有助于晶界扩散和迁移,对陶瓷的致密度及力学性能有显著的提升;氧化铋还提高了氮化铝陶瓷的介电常数,降低了介电损耗,并在钛酸锶和氧化钬的共同作用下,使氮化铝具有较高的热导率。

11.三聚磷酸钠可有效提高本发明陶瓷制备过程中各陶瓷组分的分散效果,其熔点较高,在研磨升温过程中不易熔融,不会引起各组分的粘结,分散效果较好,并且在研磨过程中还兼有助磨的作用,提高了研磨效率,降低了研磨成本。

12.进一步的,所述烧结助剂是由氧化铝、氧化钇和氧化钡的复配而成,所述baal6‑

x

y

x

o

10

粉末的制备方法包括以下步骤:

13.s1.将聚乙烯醇加入到去离子水中,于70℃下搅拌至完全溶解,然后往其中加入摩尔比为1:(6

‑

x):x的ba、al和y的氧化物,于常温下超声振荡0.5

‑

1h,得混合溶液;

14.s2.将所述混合溶液以360

‑

480r/min的速率球磨6

‑

8h后得浆料;

15.s3.将所述浆料置于惰性气体或氮气气体气氛中,于110

‑

130℃下干燥0.5

‑

1h,然后升温至600

‑

700℃下,保温2

‑

3h,制得所述baal6‑

x

y

x

o

10

粉末。

16.baal6‑

x

y

x

o

10

粉末是由氧化铝、氧化钇和氧化钡复配而成,三者在合适的配比下加入到聚乙烯醇溶液中,超声混合,高温制得。本发明中加入了烧结助剂baal6‑

x

y

x

o

10

粉末,在烧结过程中,该baal6‑

x

y

x

o

10

粉末形成液相,对氮化铝晶粒有很好的润湿性,容易渗入氮化铝晶粒间,在晶界处均匀分布,提高了各组分晶粒间的结合力和陶瓷的致密度,从而使本发明的机械强度和韧性显著提高。适量的baal6‑

x

y

x

o

10

粉末还能明显提高本发明的热导率,降低介电损耗,降低烧结温度,显著提高了本发明的介电常数。随着baal6‑

x

y

x

o

10

粉末的含量增加,本发明陶瓷的热导率是先增加再降低,当baal6‑

x

y

x

o

10

粉末粉末的含量为3.6份时,本发明的热导率值是最大的;当baal6‑

x

y

x

o

10

粉末的含量在2

‑

4.2份之间时,本发明的介电常数在一个较大的范围内,且介电损耗也较低。

17.当烧结助剂不以baal6‑

x

y

x

o

10

粉末的复合形式出现,而是将氧化钡、氧化铝和氧化钇以摩尔比为1:(1.5

‑

2.5):(0.5

‑

1.5)的量简单混合,然后加入到本发明的氮化铝氮化铝陶瓷中,发现,若只有简单地将该几种氧化物混合作为烧结助剂,能提高本发明陶瓷的致密度,增加陶瓷的强度,降低陶瓷的烧结温度,但是该混合烧结助剂并不能均匀分散在陶瓷晶粒界面间,即各组分间的结合力不同容易脆断,且对陶瓷的热导率、介电性能影响不大,且陶瓷的热导率和介电损耗均有一定程度的增大。

18.进一步的,所述聚乙烯醇的加入量为所述氧化铝、氧化钇和氧化钡质量总和的10

‑

15%,所述去离子水的加入量为所述氧化铝、氧化钇和氧化钡质量总和的1

‑

1.5倍。

19.进一步的,所述钛酸酯偶联剂为单烷氧基型钛酸酯偶联剂。本发明优选的单烷氧基型钛酸酯偶联剂在陶瓷中各组分的界面上产生化学结合,能更好的将陶瓷中各组分紧密地结合在一起,使其再研磨和排胶过程中形成致密的陶瓷坯料,使陶瓷基体具有良好的柔韧性,力学强度进一步得到提高。排胶过程中,偶联剂高温烧结后,残留的氧化钛能在高温烧结时形成玻璃相,在陶瓷的晶界扩散和迁移,填充入氮化铝晶体的空隙中,减小气孔率,以提高的氮化铝的致密度,有利于分散体系的稳定;氧化钛的介电常数较高,其与氮化铝结合,能进一步提高本发明的介电常数,降低介电损耗。

20.本发明还提供了高介电性能的aln电子陶瓷材料的制备方法,具体包括以下步骤:

21.p1.配料:将氮化铝、钛酸锶、氧化钬、氧化铋和烧结助剂按一定重量配比混合,120℃下干燥0.5

‑

1h后,球磨,制得粒径小于5μm的混合颗粒;

22.p2.往上述混合颗粒中加入适量的无水乙醇,边搅拌边缓慢加入一半重量份数的分散剂,搅拌均匀后加入到高能球磨机中,在氮气或惰性气体保护下进行球磨,球磨0.5h后加入钛酸酯偶联剂和另一半重量份数的分散剂,再球磨18

‑

24h,得陶瓷浆料;

23.p3.将球磨好的陶瓷浆料利用真空泵进行真空脱泡,除去球磨过程中产生的气泡,然后过600目筛网,取筛下浆料,筛上浆料返回到高能球磨机中;

24.p4.将上述过筛的浆料注入热压模具中,于90

‑

100℃下干燥2

‑

3h后,再加压至3

‑

5mpa,升温至150

‑

160℃下,热压2

‑

3h,在此压力下,于300

‑

700℃下进行排胶处理,得陶瓷坯料;

25.p5.将上述陶瓷坯料置于烧结炉中,在氮气或惰性气体保护气氛下,在1500

‑

1600℃温度,保温3

‑

5h,自然冷却至室温,制得所述的aln电子陶瓷材料。

26.进一步的,所述p2步骤中,所述无水乙醇的加入量为所述混合颗粒质量的1.5

‑

2.5倍。

27.进一步的,所述p2步骤中,所述球磨的球磨速率为600

‑

800r/min,所述球料比为(10

‑

15):1。

28.进一步的,所述排胶处理过程为:将热压模具中的浆料升温至300

‑

500℃,排胶1

‑

2h;然后升温至500

‑

600℃,排胶2

‑

3h;再升温至600

‑

700℃,排胶3

‑

4h,即可。

29.本发明取得了以下有益效果:

30.1、本发明采用低温常压烧结得到了晶粒细小均匀且致密度较高的aln电子陶瓷,使用baal6‑

x

y

x

o

10

粉末作为烧结助剂,并通过加入钛酸锶、氧化钬和氧化铋作为添加剂,显著降低了烧结温度和烧结时间,节约了能源,使各组分间结合紧密,陶瓷晶粒尺寸细小且均匀,显著提高aln电子陶瓷的机械强度、硬度和韧性,使其不易脆断。

31.2、本发明的烧结助剂baal6‑

x

y

x

o

10

粉末,大大提高了本发明的热导率,降低介电损耗,显著提高了本发明的介电常数。氧化钬的加入显著降低了本发明的介电损耗,提高了绝缘电阻。氧化铋、钛酸锶和氧化钬的共同作用下,使本发明的aln电子陶瓷的热导率有较大程度的提高,并降低了介电损耗,还提高了氮化铝陶瓷的介电常数。

32.3、本发明在baal6‑

x

y

x

o

10

粉末、氧化铋、钛酸锶和氧化钬的共同作用下,使氮化铝陶瓷的晶粒较小均匀且晶粒尺寸在一个适合的大小范围内,从本发明仍拥有一个良好的电学性能,扩大了本发明的应用范围,使其能广泛地应用在电子陶瓷领域。

33.4、本发明的烧结助剂中不含氟化物,使其在制备和使用过程中不会产生有害气体,从而避免了对人体以及环境的危害。

具体实施方式

34.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

35.本发明中使用的钛酸酯偶联剂tc

‑

f、钛酸酯偶联剂tc

‑

130、钛酸酯偶联剂tc

‑

27均为天长市天辰化工助剂油料厂生产的。

36.下面结合具体实施例对本发明的高介电性能的aln电子陶瓷材料予以说明。

37.实施例1

38.aln电子陶瓷材料的制备方法包括以下步骤:

39.p1.按重量份数称取:82份氮化铝、9份钛酸锶、1.2份氧化钬、7.8份氧化铋和2.5份烧结助剂混合,120℃下干燥0.5

‑

1h后,球磨,制得粒径小于5μm的混合颗粒。

40.p2.往上述混合颗粒中加入154份无水乙醇,边搅拌边缓慢加入3份三聚磷酸钠,搅拌均匀后加入到高能球磨机中,在氮气或惰性气体保护下进行球磨,球磨速率为800r/min,球料比为10:1,球磨0.5h后加入10份钛酸酯偶联剂tc

‑

f和3份三聚磷酸钠,再球磨18h,得陶瓷浆料。

41.p3.将球磨好的陶瓷浆料利用真空泵进行真空脱泡,除去球磨过程中产生的气泡,然后过600目筛网,取筛下浆料,筛上浆料返回到高能球磨机中。

42.p4.将上述过筛的浆料注入热压模具中,于90

‑

100℃下干燥2

‑

3h后,再加压至3mpa,升温至160℃下,热压3h,在3mpa下,将热压模具中的浆料升温至500℃,排胶2h;然后升温至600℃,排胶2h;再升温至700℃,排胶4h,得陶瓷坯料。

43.p5.将上述陶瓷坯料置于烧结炉中,在氮气或惰性气体保护气氛下,在1600℃温度,保温5h,自然冷却至室温,制得的aln电子陶瓷材料。

44.上述烧结助剂为baal6‑

x

y

x

o

10

粉末,其中1<x≤3,由氧化铝、氧化钇和氧化钡的复配而成。

45.baal6‑

x

y

x

o

10

粉末的制备方法为:将97g聚乙烯醇加入到970g去离子水中,于70℃下搅拌至完全溶解,然后往其中加入153g氧化铝、153g氧化钡和339g氧化钇,于常温下超声振荡0.5

‑

1h,得到的混合溶液以360

‑

480r/min的速率球磨6

‑

8h后,将得到的浆料置于惰性气体或氮气气体气氛中,于110

‑

130℃下干燥0.5

‑

1h,然后升温至600

‑

700℃下,保温2

‑

3h,制得baal6‑

x

y

x

o

10

粉末。

46.实施例2

47.aln电子陶瓷材料的制备方法包括以下步骤:

48.p1.按重量份数称取:90份氮化铝、4份钛酸锶、1份氧化钬、5份氧化铋和4.2份烧结助剂混合,120℃下干燥0.5

‑

1h后,球磨,制得粒径小于5μm的混合颗粒。

49.p2.往上述混合颗粒中加入260份无水乙醇,边搅拌边缓慢加入2.75份三聚磷酸钠,搅拌均匀后加入到高能球磨机中,在氮气或惰性气体保护下进行球磨,球磨速率为600r/min,球料比为15:1,球磨0.5h后加入12份钛酸酯偶联剂tc

‑

130和2.75份三聚磷酸钠,再球磨24h,得陶瓷浆料。

50.p3.将球磨好的陶瓷浆料利用真空泵进行真空脱泡,除去球磨过程中产生的气泡,然后过600目筛网,取筛下浆料,筛上浆料返回到高能球磨机中。

51.p4.将上述过筛的浆料注入热压模具中,于90

‑

100℃下干燥2

‑

3h后,再加压至5mpa,升温至150℃下,热压2h,在5mpa下,将热压模具中的浆料升温至300℃,排胶1h;然后升温至500℃,排胶3h;再升温至600℃,排胶4h,得陶瓷坯料。

52.p5.将上述陶瓷坯料置于烧结炉中,在氮气或惰性气体保护气氛下,在1780℃温度,保温3h,自然冷却至室温,制得的aln电子陶瓷材料。

53.上述烧结助剂为baal6‑

x

y

x

o

10

粉末,其中1<x≤3,其组分和制备方法均与实施例1中的相同,具体参照实施例1,不同的是:聚乙烯醇52g,去离子水523g,氧化铝250g、氧化钇120g和氧化钡153g。

54.实施例3

55.aln电子陶瓷材料的制备方法包括以下步骤:

56.p1.按重量份数称取:86份氮化铝、5.5份钛酸锶、0.5份氧化钬、8份氧化铋和3份烧结助剂混合,120℃下干燥0.5

‑

1h后,球磨,制得粒径小于5μm的混合颗粒。

57.p2.往上述混合颗粒中加入206份无水乙醇,边搅拌边缓慢加入1份三聚磷酸钠,搅拌均匀后加入到高能球磨机中,在氮气或惰性气体保护下进行球磨,球磨速率为700r/min,球料比为12:1,球磨0.5h后加入6份钛酸酯偶联剂tc

‑

27和1份三聚磷酸钠,再球磨20h,得陶瓷浆料。

58.p3.将球磨好的陶瓷浆料利用真空泵进行真空脱泡,除去球磨过程中产生的气泡,然后过600目筛网,取筛下浆料,筛上浆料返回到高能球磨机中。

59.p4.将上述过筛的浆料注入热压模具中,于90

‑

100℃下干燥2

‑

3h后,再加压至4mpa,升温至160℃下,热压3h,在4mpa下,将热压模具中的浆料升温至400℃,排胶2h;然后升温至600℃,排胶2h;再升温至700℃,排胶3h,得陶瓷坯料。

60.p5.将上述陶瓷坯料置于烧结炉中,在氮气或惰性气体保护气氛下,在1650℃温度,保温5h,自然冷却至室温,制得的aln电子陶瓷材料。

61.上述烧结助剂为baal6‑

x

y

x

o

10

粉末,其中1<x≤3,其组分和制备方法均与实施例1中的相同,具体参照实施例1,不同的是:聚乙烯醇70g,去离子水758g,氧化铝204g、氧化钇226g和氧化钡153g。

62.实施例4

63.aln电子陶瓷材料的制备方法包括以下步骤:

64.p1.按重量份数称取:85.2份氮化铝、7.5份钛酸锶、0.8份氧化钬、6.5份氧化铋和

对比例229225410.64.5

×

10

‑480.从商标的检测结果可以看出,本发明的aln电子陶瓷材料具有更佳优异的介电性能,即具有较高的相对介电常数和较低的介电损耗,还具有优良的抗弯强度和热导性,提高了本发明aln电子陶瓷材料的强度和散热性能。

81.以上所述实施例的各技术特征可以进行任意组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

82.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

技术领域

1.本发明属于电子陶瓷加工技术领域,尤其涉及一种高介电性能的aln电子陶瓷材料。

背景技术:

2.氮化铝陶瓷具有良好的综合性能,如热导率高、绝缘性能好、与硅相匹配的线膨胀系数、室温高温机械性能良好、无毒等,是大规模集成电路基板、大功率器件封装等电子陶瓷的理想材料。而电子陶瓷在化学成分、微观结构和机电性能上,均与一般的电力用陶瓷有着本质的区别,其中最重要的是,电子陶瓷材料需具有高的机械强度、耐高温高湿、抗辐射、介质常数在很宽的范围内变化、介质损耗小、电容量温度系数可以调整、抗电强度和绝缘电阻值高,以及老化性能优异等。

3.aln作为一种强共价键化合物,熔点很高,自扩散系数小,很难烧结致密化,而致密度不高的陶瓷,电磁波在穿过陶瓷时,陶瓷内部的缺陷可能会产生自激振荡,阻碍电磁波传递,使电磁损耗加大,从而增加了aln的介电损耗,并且aln的介电常数较小,使其介电性能一般,其在很大程度上限制了aln的应用;aln的致密度不高,也影响了aln陶瓷的综合性能,其强度和韧性均降低。

4.目前,对aln电子陶瓷材料的研究主要集中在低温烧结和高导热率,是通过添加烧结助剂(如y2o3、er2o3或sm2o3等)和电性能调节剂(mosi2、tin等)来改善氮化铝陶瓷的致密度、陶瓷结构或电性能,降低了氮化铝的烧结温度,从而得到致密的氮化铝电子陶瓷,具有高强度、高的热导率、低的介电损耗等,烧结助剂的添加会降低氮化铝陶瓷的电阻率,进而影响氮化铝陶瓷的绝缘性,但是现有的aln电子陶瓷材料的介电常数较低,因此,现阶段的氮化铝陶瓷并补鞥呢满足集成点库工艺应用的要求,影响了其作为电子陶瓷材料的应用范围。因此,开发一种高热导率、高介电常数、低介电损耗的氮化铝电子陶瓷材料,使其能够应用在集成电路领域,成为现在研发人员的研究热点。

5.中国发明专利cn201910081721.2公开了一种兼具高导热率和高强度的氮化铝陶瓷及其制备方法,该发明是通过将无压烧结得到的氮化铝烧结体进行氧化处理制得的,具有优异的热学性能、力学性能和介电性能,其热导率可达到185~210w/(m﹒k),抗弯强度可达到390~460mpa。但是该发明发明的介电常数为9~10,介电常数值较低,其在集成电路上的应用限制仍较多。

技术实现要素:

6.本发明的主要目的是提供一种高介电性能的aln电子陶瓷材料,其通过加入烧结助剂和金属化合物,使aln电子陶瓷材料在保持有高导热率的同时,还提高了aln电子陶瓷的介电常数和击穿电压,降低了介电损耗,使其具有较高的介电性能,并具有优异的强度、韧性和温度稳定性,为其进一步应用在集成电路领域提供了可能性。

7.为了实现本发明的目的,本发明提供了一种高介电性能的aln电子陶瓷材料,所述

aln电子陶瓷材料是由以下重量份数的原料制备:氮化铝82

‑

90份、钛酸锶4

‑

9份、氧化钬0.5

‑

1.2份、氧化铋5

‑

8份、烧结助剂2.5

‑

4.2份、分散剂2

‑

6份和钛酸酯偶联剂6

‑

12份,所述烧结助剂为baal6‑

x

y

x

o

10

粉末,其中1<x≤3,所述分散剂为三聚磷酸钠。

8.本发明选用钛酸锶、氧化钬和氧化铋作为氮化铝基体的电子性能调节剂,使其在保证氮化铝具有较高的热导率的同时,还具有低的介电损耗,并可提高氮化铝基体的介电常数,即提高本发明的介电性能。钛酸锶具有介电常数高、介电损耗低,并具有良好的温度稳定性和抗高电压性,其加入到氮化铝基体中,可填充入氮化铝晶体的空隙中,减小气孔率,并在烧结过程中,al

3

容易进入钛酸锶的晶格内部,与ti

4

形成置换,使钛酸锶和氮化铝两者形成固溶体,使两者结合紧密,从而使氮化铝陶瓷形成致密的结构;钛酸锶本身拥有较高的介电常数和击穿电压,也能显著提高氮化铝陶瓷整体的介电常数和击穿电压,优化了介电性能,有利于降低介电损耗,并且拥有较高的热导率。

9.氧化钬是一种稀土氧化物,氧化钬的加入,能够抑制晶粒的成长,促进烧结,使氮化铝陶瓷致密度增大,并在钛酸锶和氧化铋的共同作用下,制备出更加致密和均匀的细晶陶瓷,从而使本发明获得良好得介电温度稳定性;氧化钬的加入,使氮化铝陶瓷的介电常数降低,但能更进一步的降低介电损耗,并能明显提高氮化铝陶瓷的绝缘电阻,提高了本发明的强度和韧性。

10.氧化铋具有较低的熔点和较高的活性,其加入到本发明中,能显著降低烧结温度,并与其它组分有很大的亲和力,在高温烧结过程中形成玻璃相,有助于晶界扩散和迁移,对陶瓷的致密度及力学性能有显著的提升;氧化铋还提高了氮化铝陶瓷的介电常数,降低了介电损耗,并在钛酸锶和氧化钬的共同作用下,使氮化铝具有较高的热导率。

11.三聚磷酸钠可有效提高本发明陶瓷制备过程中各陶瓷组分的分散效果,其熔点较高,在研磨升温过程中不易熔融,不会引起各组分的粘结,分散效果较好,并且在研磨过程中还兼有助磨的作用,提高了研磨效率,降低了研磨成本。

12.进一步的,所述烧结助剂是由氧化铝、氧化钇和氧化钡的复配而成,所述baal6‑

x

y

x

o

10

粉末的制备方法包括以下步骤:

13.s1.将聚乙烯醇加入到去离子水中,于70℃下搅拌至完全溶解,然后往其中加入摩尔比为1:(6

‑

x):x的ba、al和y的氧化物,于常温下超声振荡0.5

‑

1h,得混合溶液;

14.s2.将所述混合溶液以360

‑

480r/min的速率球磨6

‑

8h后得浆料;

15.s3.将所述浆料置于惰性气体或氮气气体气氛中,于110

‑

130℃下干燥0.5

‑

1h,然后升温至600

‑

700℃下,保温2

‑

3h,制得所述baal6‑

x

y

x

o

10

粉末。

16.baal6‑

x

y

x

o

10

粉末是由氧化铝、氧化钇和氧化钡复配而成,三者在合适的配比下加入到聚乙烯醇溶液中,超声混合,高温制得。本发明中加入了烧结助剂baal6‑

x

y

x

o

10

粉末,在烧结过程中,该baal6‑

x

y

x

o

10

粉末形成液相,对氮化铝晶粒有很好的润湿性,容易渗入氮化铝晶粒间,在晶界处均匀分布,提高了各组分晶粒间的结合力和陶瓷的致密度,从而使本发明的机械强度和韧性显著提高。适量的baal6‑

x

y

x

o

10

粉末还能明显提高本发明的热导率,降低介电损耗,降低烧结温度,显著提高了本发明的介电常数。随着baal6‑

x

y

x

o

10

粉末的含量增加,本发明陶瓷的热导率是先增加再降低,当baal6‑

x

y

x

o

10

粉末粉末的含量为3.6份时,本发明的热导率值是最大的;当baal6‑

x

y

x

o

10

粉末的含量在2

‑

4.2份之间时,本发明的介电常数在一个较大的范围内,且介电损耗也较低。

17.当烧结助剂不以baal6‑

x

y

x

o

10

粉末的复合形式出现,而是将氧化钡、氧化铝和氧化钇以摩尔比为1:(1.5

‑

2.5):(0.5

‑

1.5)的量简单混合,然后加入到本发明的氮化铝氮化铝陶瓷中,发现,若只有简单地将该几种氧化物混合作为烧结助剂,能提高本发明陶瓷的致密度,增加陶瓷的强度,降低陶瓷的烧结温度,但是该混合烧结助剂并不能均匀分散在陶瓷晶粒界面间,即各组分间的结合力不同容易脆断,且对陶瓷的热导率、介电性能影响不大,且陶瓷的热导率和介电损耗均有一定程度的增大。

18.进一步的,所述聚乙烯醇的加入量为所述氧化铝、氧化钇和氧化钡质量总和的10

‑

15%,所述去离子水的加入量为所述氧化铝、氧化钇和氧化钡质量总和的1

‑

1.5倍。

19.进一步的,所述钛酸酯偶联剂为单烷氧基型钛酸酯偶联剂。本发明优选的单烷氧基型钛酸酯偶联剂在陶瓷中各组分的界面上产生化学结合,能更好的将陶瓷中各组分紧密地结合在一起,使其再研磨和排胶过程中形成致密的陶瓷坯料,使陶瓷基体具有良好的柔韧性,力学强度进一步得到提高。排胶过程中,偶联剂高温烧结后,残留的氧化钛能在高温烧结时形成玻璃相,在陶瓷的晶界扩散和迁移,填充入氮化铝晶体的空隙中,减小气孔率,以提高的氮化铝的致密度,有利于分散体系的稳定;氧化钛的介电常数较高,其与氮化铝结合,能进一步提高本发明的介电常数,降低介电损耗。

20.本发明还提供了高介电性能的aln电子陶瓷材料的制备方法,具体包括以下步骤:

21.p1.配料:将氮化铝、钛酸锶、氧化钬、氧化铋和烧结助剂按一定重量配比混合,120℃下干燥0.5

‑

1h后,球磨,制得粒径小于5μm的混合颗粒;

22.p2.往上述混合颗粒中加入适量的无水乙醇,边搅拌边缓慢加入一半重量份数的分散剂,搅拌均匀后加入到高能球磨机中,在氮气或惰性气体保护下进行球磨,球磨0.5h后加入钛酸酯偶联剂和另一半重量份数的分散剂,再球磨18

‑

24h,得陶瓷浆料;

23.p3.将球磨好的陶瓷浆料利用真空泵进行真空脱泡,除去球磨过程中产生的气泡,然后过600目筛网,取筛下浆料,筛上浆料返回到高能球磨机中;

24.p4.将上述过筛的浆料注入热压模具中,于90

‑

100℃下干燥2

‑

3h后,再加压至3

‑

5mpa,升温至150

‑

160℃下,热压2

‑

3h,在此压力下,于300

‑

700℃下进行排胶处理,得陶瓷坯料;

25.p5.将上述陶瓷坯料置于烧结炉中,在氮气或惰性气体保护气氛下,在1500

‑

1600℃温度,保温3

‑

5h,自然冷却至室温,制得所述的aln电子陶瓷材料。

26.进一步的,所述p2步骤中,所述无水乙醇的加入量为所述混合颗粒质量的1.5

‑

2.5倍。

27.进一步的,所述p2步骤中,所述球磨的球磨速率为600

‑

800r/min,所述球料比为(10

‑

15):1。

28.进一步的,所述排胶处理过程为:将热压模具中的浆料升温至300

‑

500℃,排胶1

‑

2h;然后升温至500

‑

600℃,排胶2

‑

3h;再升温至600

‑

700℃,排胶3

‑

4h,即可。

29.本发明取得了以下有益效果:

30.1、本发明采用低温常压烧结得到了晶粒细小均匀且致密度较高的aln电子陶瓷,使用baal6‑

x

y

x

o

10

粉末作为烧结助剂,并通过加入钛酸锶、氧化钬和氧化铋作为添加剂,显著降低了烧结温度和烧结时间,节约了能源,使各组分间结合紧密,陶瓷晶粒尺寸细小且均匀,显著提高aln电子陶瓷的机械强度、硬度和韧性,使其不易脆断。

31.2、本发明的烧结助剂baal6‑

x

y

x

o

10

粉末,大大提高了本发明的热导率,降低介电损耗,显著提高了本发明的介电常数。氧化钬的加入显著降低了本发明的介电损耗,提高了绝缘电阻。氧化铋、钛酸锶和氧化钬的共同作用下,使本发明的aln电子陶瓷的热导率有较大程度的提高,并降低了介电损耗,还提高了氮化铝陶瓷的介电常数。

32.3、本发明在baal6‑

x

y

x

o

10

粉末、氧化铋、钛酸锶和氧化钬的共同作用下,使氮化铝陶瓷的晶粒较小均匀且晶粒尺寸在一个适合的大小范围内,从本发明仍拥有一个良好的电学性能,扩大了本发明的应用范围,使其能广泛地应用在电子陶瓷领域。

33.4、本发明的烧结助剂中不含氟化物,使其在制备和使用过程中不会产生有害气体,从而避免了对人体以及环境的危害。

具体实施方式

34.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

35.本发明中使用的钛酸酯偶联剂tc

‑

f、钛酸酯偶联剂tc

‑

130、钛酸酯偶联剂tc

‑

27均为天长市天辰化工助剂油料厂生产的。

36.下面结合具体实施例对本发明的高介电性能的aln电子陶瓷材料予以说明。

37.实施例1

38.aln电子陶瓷材料的制备方法包括以下步骤:

39.p1.按重量份数称取:82份氮化铝、9份钛酸锶、1.2份氧化钬、7.8份氧化铋和2.5份烧结助剂混合,120℃下干燥0.5

‑

1h后,球磨,制得粒径小于5μm的混合颗粒。

40.p2.往上述混合颗粒中加入154份无水乙醇,边搅拌边缓慢加入3份三聚磷酸钠,搅拌均匀后加入到高能球磨机中,在氮气或惰性气体保护下进行球磨,球磨速率为800r/min,球料比为10:1,球磨0.5h后加入10份钛酸酯偶联剂tc

‑

f和3份三聚磷酸钠,再球磨18h,得陶瓷浆料。

41.p3.将球磨好的陶瓷浆料利用真空泵进行真空脱泡,除去球磨过程中产生的气泡,然后过600目筛网,取筛下浆料,筛上浆料返回到高能球磨机中。

42.p4.将上述过筛的浆料注入热压模具中,于90

‑

100℃下干燥2

‑

3h后,再加压至3mpa,升温至160℃下,热压3h,在3mpa下,将热压模具中的浆料升温至500℃,排胶2h;然后升温至600℃,排胶2h;再升温至700℃,排胶4h,得陶瓷坯料。

43.p5.将上述陶瓷坯料置于烧结炉中,在氮气或惰性气体保护气氛下,在1600℃温度,保温5h,自然冷却至室温,制得的aln电子陶瓷材料。

44.上述烧结助剂为baal6‑

x

y

x

o

10

粉末,其中1<x≤3,由氧化铝、氧化钇和氧化钡的复配而成。

45.baal6‑

x

y

x

o

10

粉末的制备方法为:将97g聚乙烯醇加入到970g去离子水中,于70℃下搅拌至完全溶解,然后往其中加入153g氧化铝、153g氧化钡和339g氧化钇,于常温下超声振荡0.5

‑

1h,得到的混合溶液以360

‑

480r/min的速率球磨6

‑

8h后,将得到的浆料置于惰性气体或氮气气体气氛中,于110

‑

130℃下干燥0.5

‑

1h,然后升温至600

‑

700℃下,保温2

‑

3h,制得baal6‑

x

y

x

o

10

粉末。

46.实施例2

47.aln电子陶瓷材料的制备方法包括以下步骤:

48.p1.按重量份数称取:90份氮化铝、4份钛酸锶、1份氧化钬、5份氧化铋和4.2份烧结助剂混合,120℃下干燥0.5

‑

1h后,球磨,制得粒径小于5μm的混合颗粒。

49.p2.往上述混合颗粒中加入260份无水乙醇,边搅拌边缓慢加入2.75份三聚磷酸钠,搅拌均匀后加入到高能球磨机中,在氮气或惰性气体保护下进行球磨,球磨速率为600r/min,球料比为15:1,球磨0.5h后加入12份钛酸酯偶联剂tc

‑

130和2.75份三聚磷酸钠,再球磨24h,得陶瓷浆料。

50.p3.将球磨好的陶瓷浆料利用真空泵进行真空脱泡,除去球磨过程中产生的气泡,然后过600目筛网,取筛下浆料,筛上浆料返回到高能球磨机中。

51.p4.将上述过筛的浆料注入热压模具中,于90

‑

100℃下干燥2

‑

3h后,再加压至5mpa,升温至150℃下,热压2h,在5mpa下,将热压模具中的浆料升温至300℃,排胶1h;然后升温至500℃,排胶3h;再升温至600℃,排胶4h,得陶瓷坯料。

52.p5.将上述陶瓷坯料置于烧结炉中,在氮气或惰性气体保护气氛下,在1780℃温度,保温3h,自然冷却至室温,制得的aln电子陶瓷材料。

53.上述烧结助剂为baal6‑

x

y

x

o

10

粉末,其中1<x≤3,其组分和制备方法均与实施例1中的相同,具体参照实施例1,不同的是:聚乙烯醇52g,去离子水523g,氧化铝250g、氧化钇120g和氧化钡153g。

54.实施例3

55.aln电子陶瓷材料的制备方法包括以下步骤:

56.p1.按重量份数称取:86份氮化铝、5.5份钛酸锶、0.5份氧化钬、8份氧化铋和3份烧结助剂混合,120℃下干燥0.5

‑

1h后,球磨,制得粒径小于5μm的混合颗粒。

57.p2.往上述混合颗粒中加入206份无水乙醇,边搅拌边缓慢加入1份三聚磷酸钠,搅拌均匀后加入到高能球磨机中,在氮气或惰性气体保护下进行球磨,球磨速率为700r/min,球料比为12:1,球磨0.5h后加入6份钛酸酯偶联剂tc

‑

27和1份三聚磷酸钠,再球磨20h,得陶瓷浆料。

58.p3.将球磨好的陶瓷浆料利用真空泵进行真空脱泡,除去球磨过程中产生的气泡,然后过600目筛网,取筛下浆料,筛上浆料返回到高能球磨机中。

59.p4.将上述过筛的浆料注入热压模具中,于90

‑

100℃下干燥2

‑

3h后,再加压至4mpa,升温至160℃下,热压3h,在4mpa下,将热压模具中的浆料升温至400℃,排胶2h;然后升温至600℃,排胶2h;再升温至700℃,排胶3h,得陶瓷坯料。

60.p5.将上述陶瓷坯料置于烧结炉中,在氮气或惰性气体保护气氛下,在1650℃温度,保温5h,自然冷却至室温,制得的aln电子陶瓷材料。

61.上述烧结助剂为baal6‑

x

y

x

o

10

粉末,其中1<x≤3,其组分和制备方法均与实施例1中的相同,具体参照实施例1,不同的是:聚乙烯醇70g,去离子水758g,氧化铝204g、氧化钇226g和氧化钡153g。

62.实施例4

63.aln电子陶瓷材料的制备方法包括以下步骤:

64.p1.按重量份数称取:85.2份氮化铝、7.5份钛酸锶、0.8份氧化钬、6.5份氧化铋和

对比例229225410.64.5

×

10

‑480.从商标的检测结果可以看出,本发明的aln电子陶瓷材料具有更佳优异的介电性能,即具有较高的相对介电常数和较低的介电损耗,还具有优良的抗弯强度和热导性,提高了本发明aln电子陶瓷材料的强度和散热性能。

81.以上所述实施例的各技术特征可以进行任意组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

82.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。