1.本发明涉及胶凝材料及工艺外加剂技术领域,具体涉及一种少硅酸盐熟料组分复合水泥专用激发剂及其制备方法。

背景技术:

2.少熟料、低成本、低碳、绿色环保是通用硅酸盐水泥的发展方向及趋势之一。少硅酸盐熟料组分复合水泥(以下简称少熟料水泥)是依据水泥水化、凝结和硬化等物理化学理论,以及采用碱激发胶凝材料和地质化学矿物聚合物技术研制开发的具有少熟料、多组分的低碳环保绿色产品,可以均衡地提高水泥早、后期强度,降低水泥需水量,改善水泥工作性,提高水泥混凝土密实性,节约能源和石灰石资源,降低能源消耗,减少二氧化碳排放。特别是在大幅度地降低水泥熟料组分含量和水泥生产成本、实现低碳绿色环保上更具明显的优势。

3.目前,被大量应用于建筑工程的普通硅酸盐水泥,其硅酸盐水泥熟料组分含量较高,大致在50%以上,高标号水泥的熟料组分含量在80%以上,矿渣、粉煤灰、火山灰质等固废、以及石灰石等混合材组分掺加总量在45%以下,属于硅酸盐矿物基水泥。生产普通硅酸盐水泥会消耗大量能源和石灰石资源,排放大量co2以及so

x

、no

x

等有害气体,造成环境污染。普通硅酸盐水泥水化热较高,水泥混凝土会产生较大收缩,很容易发生开裂,弹性模量低、防火性能和耐热性能较差,抗腐蚀性能差。如果要使普通硅酸盐水泥的工作性、粘聚性、保水性等和易性能够达到混凝土施工性能的要求,需要加入相应的化学外加剂进行调整才能得以实现。

4.因此,本领域的技术工作者致力于开发一种少硅酸盐熟料组分复合水泥专用激发剂,可有效应用于生产少硅酸盐熟料组分复合水泥,减少对硅酸盐水泥熟料的消耗。实现可节约能源和石灰石资源,减少co2排放,极大地消纳工业固体废弃物,降低水泥生产成本,该项产品及制备技术属低碳环保绿色产品及制备技术,符合“碳达峰、碳中和”纳入生态文明建设总体布局的目标。

技术实现要素:

5.针对现有技术中存在的问题,本发明的目的在于提供一种少硅酸盐熟料组分复合水泥专用激发剂及其制备方法,能够应用于生产少硅酸盐熟料组分复合水泥的生产,解决现有普通硅酸盐水泥产品及制备方法的缺陷,所得的少硅酸盐熟料组分复合水泥中硅酸盐水泥熟料用量少,可节约能源和石灰石资源,减少co2排放,极大地消纳工业固体废弃物,降低水泥生产成本;其制备方法简单,易操作实施,便于实现工业化应用。

6.为了达到上述目的,本发明采用以下技术方案予以实现。

7.(一)一种少硅酸盐熟料组分复合水泥专用激发剂,包括以下制备原料:增强激发剂、改性剂、表面活性剂和分散载体。

8.作为优选的,所述增强激发剂包含碱金属盐或/和碱土金属盐。

9.进一步作为优选的,所述碱金属盐包含硫酸钠、醋酸钠中的一种或多种。

10.进一步作为优选的,所述碱土金属盐包含硅酸钠、甲酸钙中的一种或多种。

11.进一步作为优选的,所述硫酸钠为工业级,含量≥99%,水不溶物≤0.03%。

12.进一步作为优选的,所述醋酸钠为工业级无水醋酸钠,含量≥98%。

13.进一步作为优选的,所述硅酸钠为工业级,模数为1~2.85,粒度200目,含量≥98%。

14.进一步作为优选的,所述甲酸钙为工业级,浅褐色结晶粉状,含量≥99%。

15.作为优选的,所述改性剂包含木质素磺酸盐、六偏磷酸钠、三聚磷酸钠中的一种或多种。

16.进一步作为优选的,所述木质素磺酸盐为木质素磺酸钙。

17.进一步作为优选的,所述木质素磺酸盐分子量800~10000,还原糖≤30%。

18.进一步作为优选的,所述六偏磷酸钠为工业级,p2o5≥68%;

19.进一步作为优选的,所述三聚磷酸钠为工业级,含量≥96%。

20.作为优选的,所述表面活性剂包含三乙醇胺、甘油、二乙醇单异丙醇胺的一种或多种。

21.进一步作为优选的,所述三乙醇胺、甘油、二乙醇单异丙醇胺,分别为工业有机试剂,含量≥85%。

22.作为优选的,所述分散载体为硬石膏。

23.进一步作为优选的,所述硬石膏的45μm方孔筛筛余为20%~40%,so3≥50%且结晶水≤4%,为天然硬石膏或工业副产石膏的一种或两种。

24.优选的,所述原料的用量为:增强激发剂45.0~70.5%、改性剂0.2~5.0%、表面活性剂0.5~8.5%和分散载体10.5~43.0%。

25.进一步作为优选的,所述增强激发剂包含:硫酸钠10~45%、醋酸钠2.0~15.0%、硅酸钠5.0~30.0%、甲酸钙3.0~15.0%,占专用激发剂中的质量百分数。

26.进一步作为优选的,所述改性剂包含木质素磺酸盐0~1.0%、六偏磷酸钠0~5.0%和三聚磷酸钠0~2.0%,占专用激发剂中的质量百分数。

27.进一步作为优选的,所述表面活性剂包含:三乙醇胺0~8.5%、甘油0~5.0%、二乙醇单异丙醇胺0.5~8.5%,占专用激发剂中的质量百分数。

28.(二)一种少硅酸盐熟料组分复合水泥专用激发剂的制备方法,包括以下步骤:

29.步骤1,将三乙醇胺、甘油、二乙醇单异丙醇胺中的一种或多种预先混合搅拌均匀,得到表面活性剂混合液a;

30.步骤2,将增强激发剂、六偏磷酸钠或/和三聚磷酸钠、分散载体混合,加入所述表面活性剂混合液a继续混合、粉磨,得到比表面积为200~300m2/kg的混合物b;

31.步骤3,将所述混合物b与木质素磺酸盐充分混合搅拌均匀,即得。

32.与现有技术相比,本发明的有益效果为:

33.1)少硅酸盐熟料组分复合水泥专用激发剂生产制备方法简易,无有毒化学试剂,属健康环保类工艺添加剂,与少熟料水泥有较好的兼容性与适应性。

34.2)使用少硅酸盐熟料组分复合水泥专用激发剂生产的少熟料水泥中硅酸盐熟料用量少,熟料组分可以低达30%左右,矿渣、粉煤灰、火山灰质、工业固废、石灰石等混合材

组分掺加总量可以高达70%左右,可节约能源和石灰石资源,减少co2排放;同时可大量消纳矿渣、粉煤灰、炉底渣等工业固体废弃物,保护环境。

35.3)使用少硅酸盐熟料组分复合水泥专用激发剂生产的少熟料水泥及混凝土的流动性、粘聚性、保水性等施工和易性能较好;水泥水化热低,水泥混凝土不易出现开裂;其制备方法能降低水泥生产成本,实现发展低碳环保绿色产品及技术,使用专用激发剂所生产的少硅酸盐熟料组分复合水泥能够应用于混凝土以及建筑砌墙、抹灰、地坪和装饰等工程中。

具体实施方式

36.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域的技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。

37.实施例1

38.一种少硅酸盐熟料组分复合水泥专用激发剂,按重量百分比计包括以下各种制备原料:硫酸钠38%、醋酸钠5.0%、硅酸钠8.0%、甲酸钙8.0%,木质素磺酸盐0.05%、六偏磷酸钠0.5%、三乙醇胺1.5%、二乙醇单异丙醇胺1.5%和硬石膏37.45%。

39.其中,硫酸钠为工业级,含量≥99%,水不溶物≤0.03%;醋酸钠为工业级无水醋酸钠,含量≥98%;硅酸钠为工业级,模数为1~2.85,粒度200目,含量≥98%;甲酸钙为工业级,浅褐色结晶粉状,含量≥99%;木质素磺酸钙的分子量800~10000,还原糖≤30%;六偏磷酸钠为工业级,p2o5≥68%;三乙醇胺、二乙醇单异丙醇胺为工业有机试剂,含量≥85%;硬石膏为氟石膏,45μm方孔筛筛余为20%~40%,so3≥50%且结晶水≤2%。

40.上述少硅酸盐熟料组分复合水泥专用激发剂的制备方法,包括以下步骤:

41.步骤1,将三乙醇胺和二乙醇单异丙醇胺预先混合搅拌均匀,得到表面活性剂混合液a;

42.步骤2,将增强激发剂(硫酸钠、醋酸钠、硅酸钠和甲酸钙)、六偏磷酸钠和硬石膏混合,加入表面活性剂混合液a继续混合、粉磨,得到比表面积为200~300m2/kg的混合物b;

43.步骤3,将混合物b与木质素磺酸盐充分混合搅拌均匀,即得少硅酸盐熟料组分复合水泥专用激发剂sjf1#。

44.实施例2

45.一种少硅酸盐熟料组分复合水泥专用激发剂,按重量百分比计包括以下各种制备原料:硫酸钠35%、醋酸钠10.0%、硅酸钠10.0%、甲酸钙10.0%、木质素磺酸盐0.05%、六偏磷酸钠0.3%、三聚磷酸钠0.3%、二乙醇单异丙醇胺4.0%和硬石膏30.35%。

46.其中,硫酸钠为工业级,含量≥99%,水不溶物≤0.03%;醋酸钠为工业级无水醋酸钠,含量≥98%;硅酸钠为工业级,模数为1~2.85,粒度200目,含量≥98%;甲酸钙为工业级,浅褐色结晶粉状,含量≥99%;木质素磺酸钙的分子量800~10000,还原糖≤30%;六偏磷酸钠为工业级,p2o5≥68%;三聚磷酸钠为工业级,含量≥96%;二乙醇单异丙醇胺为工业有机试剂,含量≥85%;硬石膏为氟石膏,45μm方孔筛筛余为20%~40%,so3≥50%且结晶水≤2%。

47.上述少硅酸盐熟料组分复合水泥专用激发剂的制备方法,包括以下步骤:

48.步骤1,将二乙醇单异丙醇胺预先搅拌均匀,得到表面活性剂溶液a;

49.步骤2,将增强激发剂(硫酸钠、醋酸钠、硅酸钠和甲酸钙)、六偏磷酸钠、三聚磷酸钠和硬石膏混合,加入表面活性剂溶液a继续混合、粉磨,得到比表面积为200~300m2/kg的混合物b;

50.步骤3,将混合物b与木质素磺酸盐充分混合搅拌均匀,即得少硅酸盐熟料组分复合水泥专用激发剂sjf2#。

51.实施例3

52.一种少硅酸盐熟料组分复合水泥专用激发剂,按重量百分比计包括以下各种制备原料:硫酸钠40%、醋酸钠5.0%、硅酸钠5.0%、甲酸钙10.0%、木质素磺酸盐0.05%、六偏磷酸钠0.3%、三聚磷酸钠0.3%、甘油1.5%、二乙醇单异丙醇胺2.0%和硬石膏35.35%。

53.其中,硫酸钠为工业级,含量≥99%,水不溶物≤0.03%;醋酸钠为工业级无水醋酸钠,含量≥98%;硅酸钠为工业级,模数为1~2.85,粒度200目,含量≥98%;甲酸钙为工业级,浅褐色结晶粉状,含量≥99%;木质素磺酸钙的分子量800~10000,还原糖≤30%;六偏磷酸钠为工业级,p2o5≥68%;三聚磷酸钠为工业级,含量≥96%;甘油、二乙醇单异丙醇胺为工业有机试剂,含量≥85%;硬石膏为天然石膏,45μm方孔筛筛余为20%~40%,so3≥50%且结晶水≤4%。

54.上述少硅酸盐熟料组分复合水泥专用激发剂的制备方法,包括以下步骤:

55.步骤1,将甘油和二乙醇单异丙醇胺预先混合搅拌均匀,得到表面活性剂混合液a;

56.步骤2,将增强激发剂(硫酸钠、醋酸钠、硅酸钠和甲酸钙)、六偏磷酸钠、三聚磷酸钠、硬石膏混合,加入表面活性剂混合液a继续混合、粉磨,得到比表面积为200~300m2/kg的混合物b;

57.步骤3,将混合物b与木质素磺酸盐充分混合搅拌均匀,即得少硅酸盐熟料组分复合水泥专用激发剂sjf3#。

58.本发明的用于少硅酸盐熟料组分复合水泥专业激发剂中各原料的具体作用如下:

59.增强激发剂加入少硅酸盐熟料组分复合水泥及参与水泥的制备,可提高其粉磨效率,通过活性激发促使缩聚反应主要形成不定形的硅铝酸盐凝胶生成,提高胶凝材料活性,增强混合材填充效应,早期能使晶核促进水化,后期能降低干缩,提高混凝土密实度及力学性能。

60.木质素磺酸盐加入少硅酸盐熟料组分复合水泥中,能够提高水泥的粉磨效率,改善水泥的颗粒级配,增强水泥在混凝土中的分散性能,降低混凝土粘度,提高混凝土早期和后期强度。六偏磷酸钠和三聚磷酸钠加入少硅酸盐熟料组分复合水泥的制备,提高水泥的粉磨效率,改善拌合物的流动性,提高混凝土的后期强度。

61.表面活性剂与水泥、活性混合材中的阳离子发生络合反应、参与并加速水泥水化过程,提高水泥强度,尤其对提高水泥石后期强度的贡献更大,不同表面活性剂的使用可适当调整专用激发剂的性价比。

62.硬石膏可保持少硅酸盐熟料组分复合水泥专用激发剂具有较好的分散性,改善分散的均匀性,能提高混凝土流动性,加速混凝土水化过程,提高混凝土的早期强度及耐久性。

63.本发明所得专用激发剂生产少硅酸盐熟料组分复合水泥在建筑砌墙、抹灰、地坪和装饰等方面应用,会有更加明显的优势,也会更加环保。通过调配水泥组分的含量和颗粒

级配、采用水泥新技术等制备的少硅酸盐熟料组分复合水泥,可更好地满足混凝土的特殊性能要求。少硅酸盐熟料组分复合水泥及多组分混合材料,在改善和调控水泥及混凝土性能方面具有更加突出的优势。

64.以上实施例相关性能的检测标准与方法为:

65.少硅酸盐熟料组分复合水泥组成:硅酸盐水泥熟料及石膏20%~30%、矿渣粉20%~30%、粉煤灰15%~25%、石灰石粉20%~25%、硅铝酸盐矿物粉10%~15%,以上组分中选取一固定配比(熟料28% 石膏4% 粉煤灰20% 矿渣28% 石灰石20%)制备成少硅酸盐熟料组分复合水泥空白水泥。将以上实施例1

‑

3所得少硅酸盐熟料组分复合水泥专用激发剂sjf1#、sjf2#和sjf3#分别掺加4%到入到空白水泥中制备不同的少硅酸盐熟料组分复合水泥。

66.参照gb/t1345

‑

2005《水泥细度检验方法筛析法》、gb/t1346《水泥标准稠度用水量、凝结时间、安定性检验方法》、jc/t 1083

‑

2008《水泥与外加剂相容性试验方法》中净浆流动度法(代用法)、gb/t17671

‑

1999《水泥胶砂强度检验方法(iso法)》、gb/t3183

‑

2017《砌筑水泥》附录a《砌筑水泥的保水率测定方法》等标准测试方法对本实施例1

‑

3所得专用激发剂用于制备不同少硅酸盐熟料组分复合水泥的45μm方孔筛筛余、比表面积、标准稠度需水量、凝结时间、流动度、抗压强度、保水率等指标测试,测试结果如表1

‑

2所示。其中,表1

‑

2中,对比例1为市售m32.5砌筑水泥,国标m32.5为gb/t3183

‑

2017《砌筑水泥》中技术要求值。

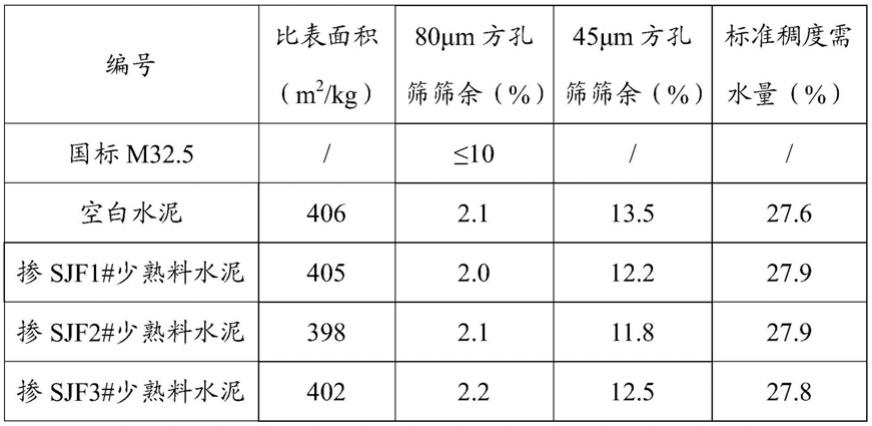

67.表1专用激发剂制备少熟料水泥的控制指标测试结果表

[0068][0069]

从表1中看到,本实施例1

‑

3所得专用激发剂用于制备少硅酸盐熟料组分复合水泥与空白水泥相比,细度指标满足gb/t3183

‑

2017《砌筑水泥》中技术指标要求,标准稠度需水量性能指标稳定,可较好的满足混凝土的工作性。

[0070]

表2专用激发剂制备少熟料水泥各项品质指标测试结果表

[0071][0072][0073]

从表2中看到,实施例1

‑

3所得专用激发剂用于制备少硅酸盐熟料组分复合水泥与对空白水泥相比,保水性明显提高,各龄期抗压强度明显提高,满足gb/t3183

‑

2017《砌筑水泥》中技术指标要求,较常规同类同等级水泥强度,流变性较好,水泥的和易性较好,与外加剂的相容性好。

[0074]

本发明的少硅酸盐熟料组分复合水泥专用激发剂制备的少硅酸盐熟料组分复合水泥,在节约能源和资源、改善和调控水泥及混凝土性能方面具有更加突出的优势,具体如下:(1)专用激发剂生产制备方法简易,无有毒化学试剂,环保类工艺添加剂,与少熟料水泥有较好的兼容性与适应性;(2)硅酸盐熟料用量少,可节约能源和石灰石资源,减少co2排放;(3)可以改善水泥粘聚性能,提高水泥后期强度和混凝土结构的密实性;(4)可以降低水泥及混凝土需水量,改善水泥及混凝土工作性能;(5)可以提高水泥及混凝土保水性能;(6)可以提高水泥的早期强度,防止混凝土泌水;(7)可极大地消纳矿渣、粉煤灰、炉底渣等工业固体废弃物,保护环境;(8)可降低水泥生产成本,实现发展低碳环保绿色产品及技术。

[0075]

本发明少硅酸盐熟料组分复合水泥专用激发剂用于制备的少硅酸盐熟料组分复合水泥能节约能源和石灰石资源,降低能源消耗,减少二氧化碳排放。均衡地提高水泥早、后期强度,降低水泥需水量,改善水泥工作性,提高混凝土密实性。特别是在大幅度地降低

硅酸盐水泥熟料组分含量和水泥生产成本、实现低碳绿色环保上更具明显的优势,属一种绿色环保低碳产品及技术。

[0076]

虽然,本说明书中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。