1.本发明属于板材技术领域,涉及一种装饰性木塑环保板材及其制备方法。

背景技术:

2.木塑复合材料作为一类新型复合材料,指利用聚乙烯、聚丙烯和聚氯乙烯等热塑性塑料,代替树脂胶粘剂,与一定数量的木粉、稻壳、秸秆等废植物纤维混合而成的新型木质材料,再经挤压、模压、注射成型等塑料加工工艺,生产出的板材或型材,是天然木材的优良替代品。木塑复合材料在性能上集合了木材和塑料的双重优点,尺寸稳定性好,又能充分利用废弃的植物纤维和废旧塑料,减少环境污染,低碳环保特征显著,具有原料资源化、产品可塑化、环保可再生等优势,所以被广泛应用于汽车内饰、高端室内装修及户外使用。

3.pe木塑和pp木塑在国内的生产中多采用回收的pe、pp塑料,专做pe木塑或pp木塑材料的厂家,在采购回收pe或pp塑料的过程中,要求回收塑料供应商提供单一的回收pe或pp塑料。由于pe、pp塑料的外观相似性,在回收塑料的过程中这两种塑料较难分挑出来,而且即使分挑出来,分挑成本较高。因此,采用pe和pp混合回收塑料与植物纤维混合制备木塑材料具有重要意义。

4.pe、pp基木塑复合材料的表面以非极性物质为主,与其他饰面材料相容性很差,仅仅只能包覆一般印有木纹的塑料薄膜,所以木材纹理不真实,没有层次感,肌理不明显,没有木材特有的质感。由于木纹的塑料薄膜经过高温处理,故较脆易剥离。而且木纹的塑料薄膜颜色单一,相比实木木皮的重要一点就是木纹的塑料薄膜没有彩色的,而且以深色为主,很难打造高端、自然清新的视觉感受。

5.目前,木塑复合材料的饰面处理相对比较单调,由于受到本身材料所限,主要通过表面做仿木纹油漆、木纹的塑料薄膜两种解决方案,工艺简单成本较低,但存在耐水性差、耐候性弱易老化的等缺点,长期处于装饰材料低端领域。

技术实现要素:

6.本发明针对现有技术中木塑板材的不足,提供一种装饰性木塑环保板材,绿色环保、表面美观且有质感。

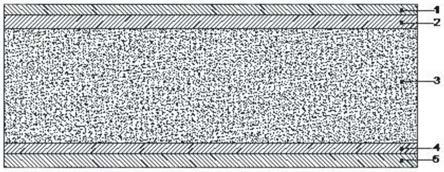

7.本发明的一个方面提供一种装饰性木塑环保板材,所述板材由上至下依次包括木皮层、胶黏剂层、木塑板层、胶黏剂层和平衡应力层。

8.作为优选,木皮层材料为天然木皮、科技木皮、染色木皮和木纹纸中的一种或多种。

9.进一步优选,木皮层材料为天然木皮、科技木皮、染色木皮中的一种或多种。通过在木塑材料表面复合天然木皮和/或科技木皮和/或染色木皮,给予木塑板材实木的纹理和质感,相对于全实木板节省了大量珍贵的木材资源;且科技木皮、染色木皮是天然木皮的加工产物,具有更丰富的颜色和纹理,可以为木塑板材增添丰富色彩,满足顾客不同需求。

10.作为优选,天然木皮、科技木皮、染色木皮的厚度为0.3~1.5mm。

11.作为优选,木塑板层材料包括以下质量百分数成分:木粉:30~40%,回收塑料:55~65%,助剂:0~10%。

12.木粉是指某种木材粉碎而成的粉末,优选为粒度为180~300目的木粉。

13.回收塑料优选为聚乙烯和聚丙烯混合物。聚乙烯和聚丙烯塑料外观相似,回收过程中很难将这两种塑料分挑出来,因此,本发明直接将聚乙烯和聚丙烯混合回收塑料与木粉混合制备木塑材料,更绿色环保、节约成本。

14.木塑板层中的助剂可以为增强剂、抗氧剂和润滑剂中的一种或多种,增强剂、抗氧剂和润滑剂在木塑板层材料中占比分别为2~7wt%、0.1

‑

0.5wt%和0.1~2wt%,增强剂列举为碳酸钙、滑石粉、玻璃纤维、碳纤维、云母粉等等,抗氧剂列举为抗氧剂246、抗氧剂264、抗氧剂1010、抗氧剂1076、抗氧剂168、抗氧剂1098等等,润滑剂列举为硬脂酸钙、硬脂酸锌、石蜡、硅油、聚乙烯蜡、硬脂酸镁、乙撑双硬脂酰胺等。但是增强剂、抗氧剂和润滑剂仅仅作为列举存在,并不构成助剂的具体限定。

15.作为优选,所述胶黏剂层为拌有异氰酸酯的松木纤维,异氰酸酯与松木纤维的质量比为1:(8~10),松木纤维的粒度为20~200目。胶黏剂层厚度优选为1~4mm。

16.平衡应力层是在木塑板层背面覆上的一层起平衡作用的单板,优选为三聚氰胺板或与木塑板层同树种木单板,如木塑板的木粉树种为松木,与木塑板层同树种木单板则为松木单板。平衡应力层的厚度优选为0.5~1.5mm。

17.作为优选,所述板材还包括保护层,保护层与木皮层贴合。保护层保护木塑板材免于磕磕碰碰过程中产生刮擦,同时保护层可以赋予木塑板材更光滑、更美观、更时尚的观感。

18.作为优选,保护层为pet板或三聚氰胺薄膜。pet板厚度优选为0.5~1.5mm,三聚氰胺薄膜厚度优选为0.1~0.4mm。

19.当保护层为pet板时,在木皮层上均匀涂覆光固化胶黏剂,将pet板放置在光固化胶黏剂上,通过辐射光引发胶黏剂而固化,从而实现pet板与木皮层的贴合。

20.当保护层为三聚氰胺薄膜时,可以采用与pet板和木皮层贴合相同的方式进行贴合,如在木皮层上涂覆光固化胶黏剂,将三聚氰胺薄膜放置在光固化胶黏剂上,通过辐射光引发胶黏剂固化,从而实现三聚氰胺薄膜与木皮层的贴合;或者将三聚氰胺薄膜放置于木皮层上,通过热压方式将其与木皮层贴合。

21.作为优选,所述板材还包括表面防污处理层,表面防污处理层与平衡应力层贴合。

22.作为优选,表面防污处理层为牛皮纸或pet膜。牛皮纸或pet膜厚度优选为0.1~0.3mm。

23.本发明的另一个方面提供了上述装饰性木塑环保板材的制备工艺,包括以下步骤:

24.s1、将木粉、回收塑料、助剂混合后,挤出造粒,造粒料注塑成型为木塑板层;

25.s2、采用砂纸对木塑板层表面进行机械打磨2

‑

5min;运用浓盐酸对打磨后的木塑板层进行处理;

26.s3、然后在处理后的木塑板层一侧表面铺装一层2~6mm厚的拌有异氰酸酯的松木纤维,通过热压将木皮层贴合在木塑板层的一侧;

27.s4、在木塑板层的另一侧表面铺装一层2~6mm厚的拌有异氰酸酯的松木纤维,通

过热压将平衡应力层贴合在木塑板层的另一侧。

28.步骤s2中,所述砂纸优选为150~300目的金刚砂纸或玻璃砂纸。所述浓盐酸为质量分数为30~37%的盐酸水溶液,所述浓盐酸对木塑板层的处理可以通过喷涂或者浸泡形式实现。

29.作为优选,松木纤维的粒度为20~200目,异氰酸酯与松木纤维的质量比为1:(8~10)。

30.pe、pp基木塑复合材料的表面以非极性物质为主,其与木皮层和平衡应力层相容性很差,采用普通工艺很难将皮层和平衡应力层贴合在木塑板层上,导致成品易撕脱的现象。而本发明先对木塑板层表面进行打磨和酸处理,然后铺装拌有异氰酸酯的松木纤维,再通过热压分别在木塑板层两侧覆上木皮层和平衡应力层,有效提高木塑板层与木皮层和平衡应力层之间的结合力,防止因结合力不佳导致成品撕脱的现象,提高产品美观和使用性。

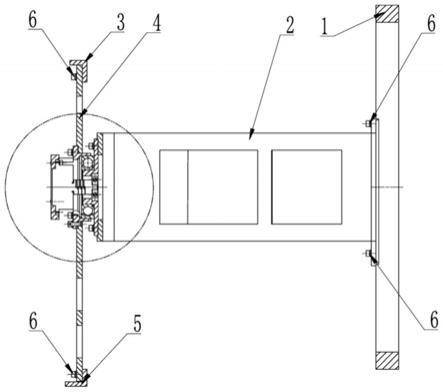

31.作为优选,步骤s1中,注塑成型使用的模具上下底面具有纵横交错的网格凹槽,使得注塑成型的木塑板上下底面具有网格花纹,有利于铺装拌有异氰酸酯的松木纤维,提高木塑层与木皮层和平衡应力层之间的结合力。

32.与现有技术相比,本发明的有益效果:

33.1、本发明先对木塑板层表面进行打磨和酸处理,然后铺装拌有异氰酸酯的松木纤维,再通过热压分别在木塑板层两侧覆上木皮层和平衡应力层,有效提高木塑板层与木皮层和平衡应力层之间的结合力,防止因结合力不佳导致成品撕脱的现象,提高产品美观和使用性;

34.2、本发明通过对木塑板层表面处理,实现了木塑板层与木皮层的强力结合,相对于现有技术单一的在木塑板层表面贴合木纹塑料薄膜,贴合木皮层可以给予木塑板材实木的纹理和质感,打造高端、自然清新的视觉感受,并为木塑板材增添丰富色彩,可以满足顾客不同美观需求;

35.3、本发明的木塑板层在注塑成型使用的模具上下底面具有纵横交错的网格凹槽,使得注塑成型的木塑板上下底面具有网格花纹,有利于铺装拌有异氰酸酯的松木纤维,提高木塑层与木皮层和平衡应力层之间的结合力;

36.4、本发明用于制作木塑板层的原料木粉、聚乙烯和聚丙烯混合物分别来自可持续性发展的木材加工剩余料和回收塑料物,是木材的环保替代品,更绿色环保、节约成本;

37.5、本发明在木塑板层的另一侧贴合平衡应力层,起到平衡应力作用,防止板材发生卷取。

附图说明

38.图1为本发明实施例1的装饰性木塑环保板材的结构示意图;

39.图2为本发明木塑板层上下底面具有网格花纹的结构示意图;

40.图3为本发明实施例2的装饰性木塑环保板材的结构示意图;

41.图4为本发明实施例3的装饰性木塑环保板材的结构示意图。

具体实施方式

42.下面通过具体实施例和附图,对本发明的技术方案作进一步描述说明,应当理解

的是,此处所描述的具体实施例仅用于帮助理解本发明,不用于本发明的具体限制,且本文中所使用的附图,仅仅是为了更好地说明本发明所公开内容,对保护范围并不具有限制作用。如果无特殊说明,本发明的实施例中所采用的原料均为本领域常用的原料,实施例中所采用的方法,均为本领域的常规方法。

43.实施例1

44.装饰性木塑环保板材的结构示意图如图1所示,由上至下依次为木皮层1、胶黏剂层2、木塑板层3、胶黏剂层4和平衡应力层5。木皮层1为天然木皮,天然木皮厚度为0.8mm;胶黏剂层2和胶黏剂层4为拌有甲苯二异氰酸酯的松木纤维,松木纤维的粒度为100目,甲苯二异氰酸酯与松木纤维的质量比为1:9,胶黏剂层2和4的厚度为2mm;木塑板层3的材料由以下质量百分数成分组成:40wt%松木粉,粒度为200目,55wt%聚乙烯和聚丙烯混合回收塑料,4wt%碳酸钙,0.5wt%抗氧剂246,0.5wt%硬脂酸锌;平衡应力层5为松木单板,厚度为0.8mm。

45.本实施例的装饰性木塑环保板材由以下步骤制备而得:

46.s1、将松木粉、聚乙烯和聚丙烯混合回收塑料、碳酸钙、抗氧剂246、硬脂酸锌按比例称重后,置于高速混合机中混合5min,排料,得到预混料;将预混料加入双螺杆挤出机中挤出造粒(双螺杆挤出机的五区造粒温度分别为160℃、165℃、170℃、175℃、170℃),再将造粒料加入塑料注塑成型机中注塑成型为木塑板层,木塑板层厚度为12mm,注塑成型使用的模具上下底面采用纵横交错的网格凹槽,获得的木塑板层如图2所示,木塑板层上下底面具有网格花纹;

47.s2、采用180目的金刚砂纸对木塑板层表面进行机械打磨3min;运用37%浓盐酸喷涂在打磨后的木塑板层进行处理;

48.s3、然后在处理后的木塑板层一侧表面铺装一定厚度的拌有甲苯二异氰酸酯的松木纤维,通过热压(压力5kg/cm2,110℃,50s)将天然木皮贴合在木塑板层的一侧;

49.s4、在木塑板层的另一侧表面铺装一定厚度的拌有甲苯二异氰酸酯的松木纤维,通过热压(压力5kg/cm2,110℃,50s)将松木单板贴合在木塑板层的另一侧,获得装饰性木塑环保板材。

50.实施例2

51.装饰性木塑环保板材的结构示意图如图3所示,由上至下依次为保护层1、木皮层2、胶黏剂层3、木塑板层4、胶黏剂层5和平衡应力层6。保护层1为三聚氰胺薄膜,厚度0.15mm;木皮层2为天然木皮,厚度为0.8mm;胶黏剂层3和胶黏剂层5为拌有二环己基甲烷二异氰酸酯的松木纤维,松木纤维的粒度为80目,二环己基甲烷二异氰酸酯与松木纤维的质量比为1:8,胶黏剂层3和5的厚度为2.5mm;木塑板层4的材料由以下质量百分数成分组成:32wt%松木粉,粒度为250目,64wt%聚乙烯和聚丙烯混合回收塑料,3wt%玻璃纤维,0.3wt%抗氧剂1076,0.7wt%硬脂酸钙;平衡应力层6为三聚氰胺板,厚度为0.6mm。

52.本实施例的装饰性木塑环保板材由以下步骤制备而得:

53.s1、将松木粉、聚乙烯和聚丙烯混合回收塑料、玻璃纤维、抗氧剂1076、硬脂酸钙按比例称重后,置于高速混合机中混合4min,排料,得到预混料;将预混料加入双螺杆挤出机中挤出造粒(双螺杆挤出机的五区造粒温度分别为155℃、162℃、168℃、173℃、168℃),再将造粒料加入塑料注塑成型机中注塑成型为木塑板层,木塑板层厚度为14mm,注塑成型使

用的模具上下底面采用纵横交错的网格凹槽,获得的木塑板层如图2所示,木塑板层上下底面具有网格花纹;

54.s2、采用150目的金刚砂纸对木塑板层表面进行机械打磨5min;运用37%浓盐酸喷涂在打磨后的木塑板层进行处理;

55.s3、然后在处理后的木塑板层一侧表面铺装一定厚度的拌有二环己基甲烷二异氰酸酯的松木纤维,通过热压(压力5kg/cm2,120℃,50s)将天然木皮贴合在木塑板层的一侧;

56.s4、将三聚氰胺薄膜放置于天然木皮表面,通过热压(压力4.5kg/cm2,110℃,60s)方式将其与木皮层贴合;

57.s5、然后在木塑板层的另一侧表面铺装一定厚度的拌有二环己基甲烷二异氰酸酯的松木纤维,通过热压(压力5kg/cm2,120℃,50s)将三聚氰胺板贴合在木塑板层的另一侧,获得装饰性木塑环保板材。

58.实施例3

59.装饰性木塑环保板材的结构示意图如图4所示,由上至下依次为保护层1、木皮层2、胶黏剂层3、木塑板层4、胶黏剂层5、平衡应力层6和表面防污处理层7。保护层1为厚度1mm的pet板,木皮层2为科技木皮(维德白栓),厚度为0.45mm;胶黏剂层3和胶黏剂层5为拌有六亚甲基二异氰酸酯的松木纤维,松木纤维的粒度为150目,六亚甲基二异氰酸酯与松木纤维的质量比为1:9.5,胶黏剂层3和5的厚度为3mm;木塑板层4的材料由以下质量百分数成分组成:34wt%松木粉,粒度为180目,60wt%聚乙烯和聚丙烯混合回收塑料,5wt%滑石粉,0.4wt%抗氧剂1010,0.6wt%硬脂酸镁;平衡应力层6为三聚氰胺板,厚度为0.6mm;表面防污处理层7为牛皮纸,厚度为0.2mm。

60.本实施例的装饰性木塑环保板材由以下步骤制备而得:

61.s1、将松木粉、聚乙烯和聚丙烯混合回收塑料、滑石粉、抗氧剂1010、硬脂酸镁按比例称重后,置于高速混合机中混合6min,排料,得到预混料;将预混料加入双螺杆挤出机中挤出造粒(双螺杆挤出机的五区造粒温度分别为155℃、160℃、165℃、170℃、165℃),再将造粒料加入塑料注塑成型机中注塑成型为木塑板层,木塑板层厚度为14mm,注塑成型使用的模具上下底面采用纵横交错的网格凹槽,获得的木塑板层如图2所示,木塑板层上下底面具有网格花纹;

62.s2、采用200目的金刚砂纸对木塑板层表面进行机械打磨2min;运用37%浓盐酸喷涂在打磨后的木塑板层进行处理;

63.s3、然后在处理后的木塑板层一侧表面铺装一定厚度的拌有六亚甲基二异氰酸酯的松木纤维,通过热压(压力5kg/cm2,150℃,35s)形成3mm厚的胶层并将科技木皮贴合在木塑板层的一侧;

64.s4、在科技木皮表面刷涂道康宁3

‑

6371uv胶,铺上pet板,在365nm、固化能量700~900mj/cm2,30秒的光固化情况下,pet板贴合在科技木皮表面;

65.s5、然后在木塑板层另一侧表面铺装一定厚度的拌有六亚甲基二异氰酸酯的松木纤维,通过热压(压力5kg/cm2,150℃,35s)形成3mm厚的胶层并将三聚氰胺板贴合在木塑板层的另一侧;

66.s6、在三聚氰胺表面放置牛皮纸,利用热压(压力5kg/cm2,150℃,25s)将牛皮纸贴合在三聚氰胺板表面,获得装饰性木塑环保板材。

67.剥离强度试验

68.样品1

69.按照实施例3的步骤s1

‑

s3获得的覆有科技木皮的木塑板层,设为样品1。

70.样品2

71.按照实施例3的步骤s1获得木塑板层,在木塑板层一侧表面铺装一定厚度的拌有六亚甲基二异氰酸酯的松木纤维,通过热压(压力5kg/cm2,150℃,35s)形成3mm厚的胶层并将科技木皮贴合在木塑板层的一侧,由此获得的覆有科技木皮的木塑板层,设为样品2。

72.样品3

73.按照实施例3的步骤s1

‑

s2获得处理的木塑板层,在处理的木塑板层一侧表面万华pm200多异氰酸酯胶黏剂,通过热压(压力5kg/cm2,150℃,35s)将科技木皮贴合在木塑板层的一侧,由此获得的覆有科技木皮的木塑板层,设为样品3。

74.样品4

75.按照实施例3的步骤s1

‑

s2获得处理的木塑板层,在木塑板层一侧表面铺装一定厚度的拌有六亚甲基二异氰酸酯的松木纤维,通过热压(压力5kg/cm2,150℃,35s)形成3mm厚的胶层并将三聚氰胺板贴合在木塑板层的一侧;获得覆有三聚氰胺板的木塑板层,设为样品4。

76.样品5

77.按照实施例3的步骤s1获得木塑板层,在木塑板层一侧表面铺装一定厚度的拌有六亚甲基二异氰酸酯的松木纤维,通过热压(压力5kg/cm2,150℃,35s)形成3mm厚的胶层并将三聚氰胺板贴合在木塑板层的一侧,由此获得的覆有三聚氰胺板的木塑板层,设为样品5。

78.样品6

79.按照实施例3的步骤s1

‑

s2获得处理的木塑板层,在处理的木塑板层一侧表面涂覆万华pm200多异氰酸酯胶黏剂,通过热压(压力5kg/cm2,150℃,35s)将三聚氰胺板贴合在木塑板层的一侧,由此获得的覆有三聚氰胺板的木塑板层,设为样品6。

80.剥离实验步骤:

81.1)开机,根据相应的数字键进入“180

°

剥离强度”试样项目的主屏幕,把上夹头与下夹头之间的距离调成50mm,设置参数:宽19mm,长度50mm,速度300mm/min,la-lb:10-10。

82.2)将事先做好标记的试样分别夹在两端的夹头上。

83.3)按下试验运行按钮,开始实验,记录每个样品的平均力值,单位牛顿n。

84.4)平均力值除以胶带宽度,显示剥离强度值,单位。

85.表1不同样品的剥离强度值

[0086][0087]

样品1的剥离强度值大于样品2和样品3,样品4的剥离强度值大于样品5和样品6,说明本发明采用的制备工艺可以有效提高木塑板层与木皮层和平衡应力层之间的结合力。

[0088]

最后应说明的是,本文中所描述的具体实施例仅仅是对本发明精神作举例说明,

而并非对本发明的实施方式的限定。本发明所属技术领域的技术人员可以对所描述的具有实施例做各种各样的修改或补充或采用类似的方式替代,这里无需也无法对所有的实施方式予以全例。而这些属于本发明的实质精神所引申出的显而易见的变化或变动仍属于本发明的保护范围,把它们解释成任何一种附加的限制都是与本发明精神相违背的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。