1.本公开涉及一种附接基板的设备和附接基板的方法,且更确切地说,涉及一种能够提高上部基板与下部基板之间的附接品质的附接基板的设备,以及附接基板的方法。

背景技术:

2.例如有机发光显示装置和液晶显示装置的平面显示装置通常涉及附接上部基板和下部基板的过程。执行附接上部基板和下部基板的过程的附接基板的设备包含:腔室;上部台,所述上部台装设在腔室中以在所述上部台的底部表面处支撑上部基板并且能够升高;下部台,所述下部台装设在腔室中的所述上部台下方以在所述下部台的顶部表面处支撑下部基板。

3.本文中,在上部台和下部台并不彼此平行时,或上部台的支撑上部基板的底部表面和下部台的支撑下部基板的顶部表面并不彼此平行时,可产生由非均一按压力引起的附接缺陷。因此,可能产生附接缺陷,其中每一位置的上部基板与下部基板之间的间隔距离不同,施加到上部基板与下部基板之间的区域的一部分的压力过度,或并未施加所需压力。

4.另外,由于在并未识别上部台和下部台并不彼此平行的状态的同时执行附接过程,因此可产生产品缺陷,进而导致设备的成本增大和操作效率降低。

5.[现有技术文献]

[0006]

[专利文献]

[0007]

(专利文献1)韩国注册专利第kr1378072号

技术实现要素:

[0008]

本公开提供一种附接基板的设备和一种附接基板的方法,所述附接基板的设备能够在平行状态中附接上部基板和下部基板。

[0009]

本公开还提供一种附接基板的设备和一种附接基板的方法,所述附接基板的设备能够通过使用均一按压力来附接上部基板和下部基板。

[0010]

根据示范性实施例,一种附接基板的设备包含:上部台,具有上部支撑表面,所述上部支撑表面经组态成接触并支撑上部基板;下部台,具有下部支撑表面,所述下部支撑表面配置于面向上部支撑表面的位置处以接触并支撑下部基板;以及下部驱动单元,包含多个下部支撑部件及多个下部驱动体,所述多个下部支撑部件连接到下部台以便支撑下部台的不同区域及所述多个下部驱动体分别连接到多个下部支撑部件以单独地上升和下降,且上部台和下部台配置成彼此相邻,其中通过操作下部驱动单元来使下部台上升。

[0011]

多个下部支撑部件可配置于下部台下方以支撑下部台的不同边缘。

[0012]

设备可进一步包含:多个测压元件,分别安装到多个下部支撑部件以分别测量下部台的负载,所述下部台由多个下部支撑部件支撑;以及下部控制单元,经组态成通过使用由多个测压元件测量的多个负载值之间的差来提升多个下部驱动体中的每一个。

[0013]

下部驱动单元可进一步包含:下部支撑件,具有板形状,装设为面向下部台,且具

有多个下部支撑部件安装到的上部部分以及多个下部驱动体安装到的下部部分;以及多个下部驱动源,分别连接到多个下部驱动体以提升多个下部驱动体中的每一个,且下部支撑件可具有根据多个下部驱动体中的每一个的升降操作来调整的倾斜度。

[0014]

多个下部支撑部件可包含垂直布置的上部轴和下部轴,且测压元件可装设在上部轴与下部轴之间。

[0015]

下部控制单元可包含:支撑表面监测部分,经组态成通过使用由多个测压元件测量的多个负载值之间的差来决定包含上部支撑表面与下部支撑表面之间的平行状态的布置状态是正常或不正常;以及驱动控制部分,连接到多个下部驱动源中的每一个以基于支撑表面监测部分的决定结果来调整多个下部驱动源中的每一个的操作。

[0016]

设备可进一步包含布置状态测量单元,所述布置状态测量单元装设在上部台和下部台中的至少一个上以执行用于监测包含上部台与下部台之间的平行状态的布置状态的测量。

[0017]

布置状态测量单元可包含:多个推动部件,装设在上部台的外侧表面上的不同位置上;以及多个位移传感器,装设在下部台的外侧表面上以分别面向推动部件,所述多个位移传感器具有长度和形状且经组态成测量位移量,所述长度和所述形状中的至少一个通过外力发生变形。本文中,下部控制单元可包含台监测部分,所述台监测部分经组态成通过使用分别由多个位移传感器测量的位移量之间的差来决定包含上部台与下部台之间的平行状态的布置状态是正常或不正常。

[0018]

布置状态测量单元可包含装设在不同位置上的多个距离传感器,以各自测量上部支撑表面与下部支撑表面之间的距离,且下部控制单元可包含台监测部分,所述台监测部分经组态成通过使用分别由多个距离传感器测量的距离值之间的差来决定包含上部台与下部台之间的平行状态的布置状态是正常或不正常。

[0019]

设备可进一步包含腔室单元,所述腔室单元经组态成容纳上部台和下部台,且腔室单元可包含:上部腔室,在所述上部腔室中上部台固定地装设且经组态成上升和下降;以及下部腔室,装设在上部腔室下方以面向上部腔室。本文中,上部台可与上部腔室一起上升和下降。

[0020]

设备可进一步包含:照相单元,配置于下部台下方以对形成在下部基板上的下部对准标记的图像拍照;以及水平移动单元,连接到下部台且经组态成水平地移动下部台,以便检查由照相单元获得的下部对准标记的位置和上部基板的预存储上部对准标记的位置以在下部对准标记与上部对准标记之间进行对准。

[0021]

水平移动单元可与下部驱动单元连接以水平地移动下部驱动单元。

[0022]

设备可进一步包含多个粘着销(adhesive pin),所述多个粘着销在垂直方向上各自穿过上部台以上升和下降,且各自具有朝向下部台的端部,粘着薄板(adhesive sheet)设置在所述端部上。

[0023]

上部台可包含:上部体(upper body),具有上部支撑表面;多个抽吸孔,设置在上部体中使得每一抽吸孔暴露于上部支撑表面,且布置在上部支撑表面的延伸方向上同时彼此间隔开;多个通孔,在垂直方向上穿过上部体,且多个粘着销分别插入到所述多个通孔中;以及上部抽吸驱动部分,连接到多个抽吸孔以将多个抽吸孔的内部压力调整为真空压力。

[0024]

粘着销中的每一个可包含在垂直方向上穿过粘着薄板的抽吸管道,且设备可进一步包含粘着销抽吸驱动部分,所述粘着销抽吸驱动部分连接到抽吸管道以将抽吸管道的压力调整为真空压力。

[0025]

根据另一示范性实施例,一种附接基板的方法包含:通过调整具有下部支撑表面的下部台的至少一个边缘的高度来调整下部支撑表面的倾斜度,所述下部支撑表面经组态成支撑下部基板;以及通过使得下部台上升来减小下部台与上部台之间的距离,所述上部台具有经组态成支撑上部基板的上部支撑表面。

[0026]

方法可进一步包含在减小下部台与上部台之间的距离之后附接下部基板和上部基板。本文中,在下部基板和上部基板的附接中,可通过使得下部台上升进而朝着上部基板按压下部基板来附接下部基板和上部基板,或可通过使由上部支撑表面支撑的上部基板落到下部基板上来附接下部基板和上部基板。

[0027]

下部支撑表面的倾斜度的调整可包含:决定包含上部支撑表面与下部支撑表面之间的平行状态的布置状态是正常或不正常;以及在决定上部支撑表面与下部支撑表面之间的布置状态不正常时,通过调整下部台的至少一个边缘的高度来调整下部支撑表面的倾斜度,使得布置状态为正常的。本文中,在决定上部支撑表面与下部支撑表面之间的布置状态正常时,上部基板和下部基板可彼此附接。

[0028]

决定上部支撑表面与下部支撑表面之间的布置状态是正常或不正常可包含:通过使得下部台上升来使得下部基板的至少一部分接触上部基板;利用配置于下部台下方且装设在不同位置上的多个测压元件中的每一个来测量负载;计算分别由多个测压元件测量的负载值中的最小负载值与最大负载值之间的负载差;以及通过比较所计算的负载差与预设负载参考范围来决定上部支撑表面与下部支撑表面之间的布置状态是正常或不正常。本文中,在所计算的负载差处于负载参考范围内时,可决定上部支撑表面与下部支撑表面之间的布置状态为正常的,且在所计算的负载差不在负载参考范围内时,可决定上部支撑表面与下部支撑表面之间的布置状态为不正常的。

[0029]

在下部支撑表面的倾斜度的调整中,在决定上部支撑表面与下部支撑表面之间的布置状态不正常时,面向具有测量的多个负载值当中的相对较低负载值的测压元件的下部台的一部分的高度可上升,或面向具有相对较大负载值的测压元件的下部台的一部分的高度可下降。

[0030]

方法可进一步包含:在由上部支撑表面支撑上部基板以及由下部支撑表面支撑下部基板之前,决定包含上部台与下部台之间的平行状态的布置状态是正常或不正常;以及在决定上部台与下部台之间的布置状态不正常时,通过调整上部台和下部台中的至少一个的边缘的高度来调整上部台和下部台中的至少一个的倾斜度,使得布置状态为正常的。

[0031]

决定上部台与下部台之间的布置状态是正常或不正常可包含:通过减小上部台与下部台之间的距离使得上部支撑表面的至少一部分接触下部支撑表面来测量装设在下部台的外侧表面上的不同位置处的多个位移传感器的位移量;计算分别由多个位移传感器测量的位移量当中的最小位移量与最大位移量之间的位移量差;以及通过比较所计算的位移量差与预设位移量参考范围来决定上部台与下部台之间的布置状态是正常或不正常。本文中,在所计算的位移量差处于位移量参考范围内时,可决定上部台与下部台之间的布置状态为正常的,且在所计算的位移量差不在位移量参考范围内时,可决定上部台与下部台之

间的布置状态为不正常的。

[0032]

决定上部台与下部台之间的布置状态是正常或不正常可包含:通过在不同位置处测量上部支撑表面与下部支撑表面之间的距离来测量多个距离值;计算多个距离值当中的最小距离值与最大距离值之间的距离差;以及通过比较所计算的距离差与预设距离参考范围来决定上部台与下部台之间的布置状态是正常或不正常。本文中,在所计算的距离差处于距离参考范围内时,可决定上部台与下部台之间的布置状态为正常的,且在所计算的距离差不在距离参考范围内时,可决定上部台与下部台之间的布置状态为不正常的。

[0033]

上部台和下部台可装设在腔室单元中,所述腔室单元包含划分开的上部腔室和下部腔室,上部台可固定地装设在上部腔室中且与上部腔室一起上升及下降,且可在上部台与下部台之间的距离减小时维持上部台的高度。

[0034]

在由上部台的上部支撑表面支撑上部基板时,可使用包含暴露于上部支撑表面的粘着薄板的多个粘着销利用粘着力来支撑上部基板,且方法可进一步包含:通过使得多个粘着销上升来使多个粘着销与上部基板分隔开;进而在使得下部台上升之后朝着上部支撑表面按压上部基板;进而朝着上部基板按压下部基板。

附图说明

[0035]

通过结合附图进行的以下描述可更详细地理解示范性实施例,在所述附图中:

[0036]

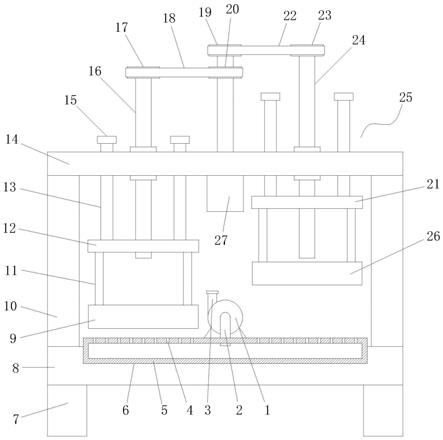

图1和图2是示出根据示范性实施例的附接基板的设备的图。

[0037]

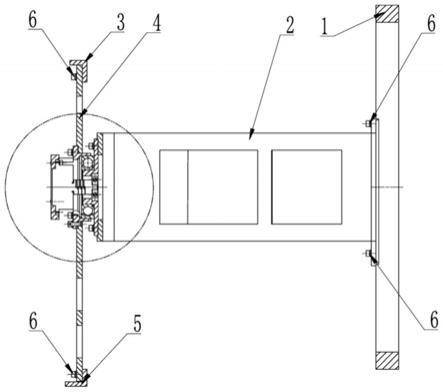

图3是特别地示出上部台和多个粘着销的横截面图。

[0038]

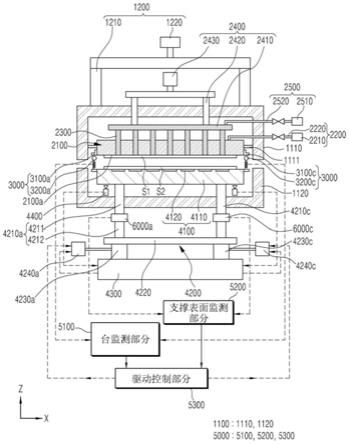

图4是示出根据示范性实施例的从上方观察上部台的状态以解释布置状态测量单元的推动部件的布置的概念图。

[0039]

图5是示出根据示范性实施例的从上方观察下部台的状态以解释位移传感器、多个测压元件、多个下部支撑部件以及多个下部驱动源之间的布置或连接关系的概念图。

[0040]

图6是用于解释在上部台和下部台安装于腔室单元中的情况下上部台和下部台并不彼此平行的状态的概念放大图。

[0041]

图7到图9是用于解释根据示范性实施例的用于控制下部驱动单元和多个测压元件的操作的方法的图。

[0042]

图10是用于解释上部支撑表面和下部支撑表面并不彼此平行的状态的概念放大图。

[0043]

图11和图12是用于解释根据示范性实施例的用于控制下部驱动单元和多个测压元件的操作的方法的图。

[0044]

[附图标号说明]

[0045]

1100:腔室单元;

[0046]

1110:上部腔室;

[0047]

1111:固定部件;

[0048]

1120:下部腔室;

[0049]

1200:上部驱动部分;

[0050]

1210:上部驱动体;

[0051]

1220:上部驱动源;

[0052]

2100:上部台;

[0053]

2100a:上部支撑表面;

[0054]

2110:上部体;

[0055]

2111、2112、2113、2114、4111、4112、4113、4114:侧边;

[0056]

2120:通孔;

[0057]

2130:抽吸孔;

[0058]

2140、2411:连接管道;

[0059]

2200:上部抽吸驱动单元;

[0060]

2210、2510:泵;

[0061]

2220、2520:连接管线;

[0062]

2300:粘着销;

[0063]

2310:销部件;

[0064]

2320:粘着薄板;

[0065]

2330:抽吸管道;

[0066]

2400:粘着销操作部分;

[0067]

2410:粘着销支撑件;

[0068]

2420:粘着销驱动体;

[0069]

2430:粘着销驱动源;

[0070]

2500:粘着销抽吸驱动单元;

[0071]

3000:布置状态测量单元;

[0072]

3100、3100a~3100d:推动部件;

[0073]

3200、3200a~3200d:位移传感器;

[0074]

4100:下部台;

[0075]

4100a:下部支撑表面;

[0076]

4110:下部体;

[0077]

4120:粘着部件;

[0078]

4200:下部驱动单元;

[0079]

4210、4210a~4210d:下部支撑部件;

[0080]

4211:上部轴;

[0081]

4212:下部轴;

[0082]

4220:下部支撑件;

[0083]

4230、4230a~4230d:下部驱动体;

[0084]

4240、4240a~4240d:下部驱动源;

[0085]

4300:水平移动单元;

[0086]

4400:照相单元;

[0087]

5000:下部控制单元;

[0088]

5100:台监测部分;

[0089]

5200:支撑表面监测部分;

[0090]

5300:驱动控制部分;

[0091]

6000、6000a~6000d:测压元件;

[0092]

l1:第一延伸管线;

[0093]

l2:第二延伸管线;

[0094]

ll:下部延伸管线

[0095]

lu:上部延伸管线;

[0096]

s1:上部基板;

[0097]

s2:下部基板。

[0098]

x、y、z:方向

具体实施方式

[0099]

下文中,将参考附图更详细地描述示范性实施例。然而,本发明可以不同的形式来体现,且不应解释为限于本文中所阐述的实施例。实际上,提供这些实施例是为了使得本公开将是透彻并且完整的,且这些实施例将把本发明的范围完整地传达给所属领域的技术人员。在附图中,出于说明清楚起见而放大了层和区域的尺寸。贯穿全文,相同的附图标记指代相同的元件。

[0100]

图1和图2是示出根据示范性实施例的附接基板的设备的图。本文中,图1示出密封之前的上部腔室和下部腔室分隔开的状态,且图2示出密封状态。图3是特别地示出根据示范性实施例的上部台和多个附接销的横截面图。

[0101]

图4是示出根据示范性实施例的从上部台的上部侧观察的状态以便解释布置状态测量单元的推动部件的布置的概念图。图5是示出从下部台的上部侧观察的状态以便解释布置状态测量单元的位移传感器、多个测压元件、多个支撑部件以及多个下部驱动源之间的布置或连接关系的概念图。

[0102]

根据示范性实施例的附接基板的设备(下文称为基板附接设备)使上部基板s1和下部基板s2附接或接合。本文中,上部基板s1和下部基板s2可用于制造显示装置,例如有机发光显示装置。

[0103]

另外,可将作为粘着剂的密封剂施加到上部基板s1和下部基板s2中的至少一个。更具体地说,在附接时,可将密封剂施加到面向彼此的上部基板s1的一个表面和下部基板s2的一个表面中的至少一个的边缘。另外,可将填充材料施加到上部基板s1和下部基板s2中的一个。本文中,填充材料施加为配置于施加在边缘处的密封剂的内侧处。另外,对准标记可形成在上部基板s1和下部基板s2中的每一个中。这种对准标记可用于在上部基板s1与下部基板s2之间进行对准。

[0104]

下文中,将参考图1到图5描述根据示范性实施例的基板附接设备。

[0105]

参考图1到图3,基板附接设备包含:腔室单元1100,其具有使得上部基板s1和下部基板s2附接且包含上部腔室1110和下部腔室1120的内部空间;上部台2100,其配置于腔室单元1100中且具有支撑上部基板s1的一个表面(下文称为上部支撑表面2100a);下部台4100,其在腔室单元1100中装设为面向上部台2100且具有在面向上部支撑表面2100a的位置处的支撑下部基板s2的一个表面(下文称为下部支撑表面4100a);多个粘着销2300,其各自在垂直方向上穿过上部台2100以待升高且在其端部处各自包含面向下部台4100的粘着薄板2320;下部驱动单元4200,其支撑下部台4100并升高下部台4100;布置状态测量单元

3000,其测量决定上部台2100与下部台4100之间的布置状态的值;以及测压元件6000(6000a到6000d),其测量决定上部台2100的上部支撑表面2100a与下部台4100的下部支撑表面4100a之间的布置状态的值。

[0106]

另外,基板附接设备包含下部控制单元5000,其基于由布置状态测量单元3000和测压元件6000测量的值来控制下部驱动单元4200的操作。

[0107]

另外,基板附接设备包含:压力驱动控制单元(未示出),其调整腔室单元1100的压力;上部驱动部分1200,其连接到上部腔室1110以提升上部腔室1110;抽吸驱动单元(下文称为上部抽吸驱动单元2200),其操作以向上部台2100提供抽吸力;粘着销操作部分2400,其升高多个粘着销2300;抽吸驱动单元(下文称为粘着销抽吸驱动单元2500),其操作以将抽吸力提供到粘着销2300中;水平移动单元4300,其在水平方向上移动下部台4100以用于在上部基板s1与下部基板s2之间进行对准;以及照相单元4400,其配置于下部台4100下方以对设置于下部基板s2上的对准标记拍照。

[0108]

腔室单元1100具有内部空间,在所述内部空间中执行使上部基板s1和下部基板s2彼此附接的过程。腔室单元1100包含上部腔室1110和下部腔室1120,所述上部腔室1110和所述下部腔室1120彼此耦合且彼此分隔开,且所述上部腔室1110和所述下部腔室1120中的每一个具有内部空间。另外,上部腔室1110和下部腔室1120中的至少一个连接到用于调整腔室单元1100的内部压力的压力调整部分。压力调整部分可包含泵和连接腔室单元和泵的管道。

[0109]

上部台2100可在腔室单元1100中装设为面向下部台4100。本文中,可将上部台2100固定到上部腔室1100。举例来说,可装设固定部件1111以连接上部腔室1110和上部台2100。因此,上部台可在上部腔室1110升高时一起升高。另外,固定部件1111和上部台2100中的每一个可耦合到上部腔室1110或与上部腔室1110分隔开。

[0110]

上部台2100包含:上部体2110,其具有在面向下部台4100的表面处的支撑上部基板s1的表面,即,上部支撑表面2100a;多个抽吸孔2130,其定义在上部体2110中以便暴露于上部支撑表面2100a并产生抽吸力;以及多个通孔2120,其穿过上部体2110,且多个粘着销2300分别插入到所述多个通孔2120中。另外,上部台2100可包含设置在上部体2110中以连接多个抽吸孔2130的第一连接管道2140。

[0111]

作为支撑上部基板s1的组件,上部体2110较佳地可具有与上部基板s1的形状相对应的形状,例如矩形板形状。更具体地说,如图4中所示出,上部体2110可具有矩形形状,所述矩形形状具有:第一侧边2111和第二侧边2112,其各自在x方向(纵向方向)上延伸且在与x方向交叉或垂直的y方向(宽度方向)上面向彼此;以及第三侧边2113和第四侧边2114,其各自在y方向(宽度方向)上延伸且在x方向(纵向方向)上面向彼此。

[0112]

上部体2110装设在下部台4100上方以面向下部台4100,且上部体2110的面向下部台4100的底部表面是接触并支撑上部基板s1的上部支撑表面2100a。

[0113]

作为提供粘着销2300插入和升高的通道的组件,通孔2120在垂直方向上穿过上部体2110。更具体地说,通孔2120可在垂直方向上穿过上部体2110以打开上部体2110的所有上部支撑表面2100a(底部表面)以及顶部表面(其是上部支撑表面2100a的相对表面)。设置对应于或等于多个粘着销2300的数目的通孔2120,使得多个粘着销2300插入到所述通孔2120中。另外,多个通孔2120可彼此间隔开以分布在整个上部支撑表面2100a上方。

[0114]

抽吸孔2130配置为使得其端部(所述端部朝向上部支撑表面2100a)暴露于作为用于支撑上部基板s1的组件的上部支撑表面2100a。设置多个抽吸孔2130,且多个抽吸孔2130可彼此间隔开以分布在整个上部支撑表面2100a上方。另外,可交替地布置通孔2120和抽吸孔2130。

[0115]

第一连接管道2140可设置于上部体2110中以便与多个抽吸孔2130连通。本文中,第一连接管道2140连接到上部抽吸驱动单元2200。

[0116]

上部抽吸驱动单元2200可包含泵2210和连接到第一连接管道的连接管线2220。因此,在通过操作上部抽吸驱动单元2200来将连接管线2220和第一连接管道2140调整为具有真空压力时,连接到第一连接管道2140的多个抽吸孔2130具有真空压力。因此,在多个抽吸孔2130中产生真空抽吸力时,上部基板s1由上部支撑表面2100a利用多个抽吸孔2130的真空抽吸力而吸附和支撑。

[0117]

具有弹力的部件(下文称为弹性部件(未示出))可装设在上部体2110的面向下部台4100的底部表面上。另外,上部基板s1可由弹性部件的面向下部台4100的底部表面接触支撑。弹性部件可由无机材料制成,例如由含有硅的材料制成的橡胶,以作为用于在上部基板s1与多个粘着销2300分隔开时吸收或减轻施加到上部基板s1的冲击的组件。

[0118]

在弹性部件装设在上部体2110的底部表面上时,弹性部件的底部表面可定义为支撑上部基板s1的上部支撑表面2100a。在这种情况下,设置多个抽吸孔2130以暴露弹性部件的底部表面。另外,多个通孔2120可装设为在垂直方向上穿过上部体以及弹性部件。

[0119]

通过使用粘着力而将粘着销2300插入到设置在上部台2100中的通孔2120,以作为用于支撑上部基板s1的组件。粘着销2300包含:销部件2310,所述销部件2310的至少下部部分插入到通孔2120;抽吸管道2330,其设置在销部件2310中;以及粘着薄板2320,其具有粘着力且在销部件2310的端部处围绕抽吸管道安装,所述端部朝向上部支撑表面2100a或下部台4100。

[0120]

销部件2310可具有在垂直方向上延伸的形状且具有大于通孔2120的垂直长度。另外,销部件2310的至少一个上部端部可从上部台2100向上突起。

[0121]

粘着薄板2320可具有薄板形状,且作为具有粘性性质的组件安装到销部件2310的端部。

[0122]

抽吸管道2330设置到粘着薄板2320中的每一个以及销部件2310的内部。另外,设置在销部件2310中的抽吸管道2330和设置在粘着薄板2320中的抽吸管道2330彼此连通。换句话说,抽吸管道2330在垂直方向上穿过销部件2310和粘着薄板2320的内部。因此,可将粘着薄板2320阐述为在销部件2310的端部处围绕抽吸管道2330的圆周装设或装设在抽吸管道2330的圆周处的组件。

[0123]

设置多个粘着销2300,且多个粘着销2300分别插入到设置在上部台2100中的多个通孔2120。本文中,由于通孔2120和抽吸孔2130交替地布置,因此粘着销2300和抽吸孔2130交替地布置。

[0124]

作为升高多个粘着销2300的装置的粘着销操作部分2400包含:粘着销支撑件2410,其支撑多个粘着销2300;驱动体(下文称为粘着销驱动体2420),其连接到粘着销支撑件2410;以及驱动源(下文称为粘着销驱动源2430),其向粘着销驱动体2420提供升降动力。

[0125]

粘着销支撑件2410使多个粘着销2300与粘着销驱动体2420连接,且将粘着销驱动

源2430的升降驱动力传输到多个粘着销2300。上文所描述的粘着销支撑件2410可具有在多个粘着销2300的布置方向上延伸的板形状,且配置于上部腔室1110中的上部台2100上方。另外,与分别设置到多个粘着销2300的抽吸管道2330连通的第二连接管道2411可设置于粘着销支撑件2410中。

[0126]

作为向粘着销驱动体2420提供升降动力的组件的粘着销驱动源2430可包含马达。然而,示范性实施例不限于此。举例来说,粘着销驱动源2430可包含能够升高粘着销驱动体2420的各种组件。

[0127]

粘着销驱动体2420使粘着销支撑件2410与粘着销驱动源2430连接,且将由粘着销驱动源2430提供的升降动力传输到粘着销支撑件2410。更具体地说,粘着销驱动体2420可具有通过由粘着销驱动源2430的操作引起的延伸和收缩造成的高度上升和下降,或在没有延伸和收缩的情况下的高度上升和下降。粘着销驱动体2420可具有配置于上部腔室中且连接到粘着销支撑件的一个部分,以及配置在上部腔室外部且连接到粘着销驱动源的其余部分。

[0128]

粘着销抽吸驱动单元2500可包含泵2510和连接到第二连接管道的连接管线2520。因此,在通过操作粘着销驱动部分2520的泵2510来将连接管线2520和第二连接管道2411调整为具有真空压力时,连接到第二连接管道2411的多个抽吸管道2330具有真空压力。因此,在多个抽吸管道2330中产生真空抽吸力时,上部基板s1由粘着销2300利用真空抽吸力吸附和支撑。

[0129]

作为升高上部腔室1110的组件的上部驱动部分1200包含:驱动源(下文称为上部驱动源1220),其提供升降驱动力;以及驱动体(下文称为上部驱动体1210),其连接上部腔室1110和上部驱动源1220。上部驱动源1220可包含例如马达。上部驱动体1210可具有通过由上部驱动源1220的操作引起的延伸和收缩造成的高度上升和下降,或在没有延伸和收缩的情况下的高度上升和下降。然而,示范性实施例不限于此。举例来说,上部驱动源1220可包含能够升高上部驱动体1210的各种组件。

[0130]

下部台4100包含下部体4110,所述下部体4110具有面向上部台2100且其上安放并支撑下部基板s2的表面,即,下部支撑表面4100a。下部体4110较佳地可具有与下部基板s2的形状相对应的形状,例如矩形板形状。

[0131]

更具体地说,如图5中所示出,下部体4110可具有矩形形状,所述矩形形状具有:第一侧边4111和第二侧边4112,其各自在x方向(纵向方向)上延伸且在与x方向交叉或垂直的y方向(宽度方向)上面向彼此;以及第三侧边4113和第四侧边4114,其各自在y方向(宽度方向)上延伸且在x方向(纵向方向)上面向彼此。下部体4110装设在上部台2100下方以面向上部台2100,且下部体4110的面向上部台2100的顶部表面是接触并支撑下部基板s2的下部支撑表面4100a。

[0132]

另外,下部台4100可通过使用粘着力来支撑下部基板s2。为这个目的,可将具有粘着力的粘着部件4120装设到下部体4110。更具体地说,可将粘着部件4120装设在下部体4110的顶部表面上。另外,可设置多个粘着部件4120,且多个粘着部件4120可彼此间隔开以均一地分布在下部体4110的整个顶部表面上方。在这种情况下,下部基板s2的底部表面的一部分由粘着部件4120接触支撑,且其余部分由下部体4110的其上并不装设粘着部件4120的顶部表面接触支撑。

[0133]

如上文所描述,在多个粘着部件4120并不装设在下部体4110的顶部表面上时,粘着部件4120的面向上部台2100的顶部表面和下部体的暴露的且其上并不装设粘着部件4120的顶部表面可定义为下部支撑表面4100a,所述下部支撑表面4100a上安放并支撑下部基板s2。

[0134]

上文中,粘着部件4120阐述为设置了多个且在下部体4110的顶部表面上彼此间隔开的组件。然而,示范性实施例不限于此。举例来说,可设置具有与下部体4110的顶部表面相同面积的粘着部件4120,且粘着部件4120可装设在下部体4110的顶部表面上。在这种情况下,粘着部件4120的面向上部台2100的整个顶部表面可定义为下部支撑表面4100a。

[0135]

下部驱动单元4200调整下部台4100的高度。根据示范性实施例的下部驱动单元4200可调整每一位置的下部台4100的高度。举例来说,下部驱动单元4200可单独地调整下部台4100的下部支撑表面4100a中的不同边缘的高度。更具体地说,举例来说,在下部台4100具有矩形形状时,可单独地调整下部台4100的下部支撑表面中的四个顶点的高度。

[0136]

下部驱动单元4200包含:多个下部支撑部件4210(4210a到4210d),其支撑下部台4100的底部表面的不同区域;下部支撑件4220,其支撑多个下部支撑部件4210;多个下部驱动体4230(4230a到4230d),其装设在下部支撑件4220上的下部部分以分别面向多个下部支撑部件4210;以及多个下部驱动源4240(4240a到4240d),其分别向多个下部驱动体4230提供升降动力。

[0137]

下部支撑部件4210在下方支撑下部台4100。另外,设置多个下部支撑部件4210,且多个下部支撑部件4210支撑下部台4100的底部表面的不同位置,即,不同边缘。

[0138]

举例来说,如图5中所示出,在下部台4100具有矩形形状时,设置四个下部支撑部件(下文称为第一下部支撑部件4210a到第四下部支撑部件4210d)。另外,下部支撑部件4210a到下部支撑部件4210d分别装设在邻近于下部台4100的底部表面中的四个顶点的位置处。因此,在单独地调整第一下部支撑部件4210a到第四下部支撑部件4210d的高度时,分别单独地调整面向下部支撑表面4100a的第一下部支撑部件4210a到第四下部支撑部件4210d的区域的高度。

[0139]

多个下部支撑部件4210中的每一个可包含上部轴4211和下部轴4212,所述上部轴4211和所述下部轴4212在垂直方向上划分开。另外,可将测压元件6000(6000a到6000d)装设在上部轴4211与下部轴4212之间,将随后描述所述测压元件6000。

[0140]

下部支撑件4220配置在多个下部支撑部件4210与多个下部驱动体4230之间。也就是说,多个下部支撑部件4210支撑于下部支撑件4220上,且多个下部驱动体4230装设在下部支撑件4220下方。

[0141]

设置与下部支撑部件4210相同的数目的下部驱动体4230(4230a到4230d),且所述下部驱动体4230装设在下部支撑件4220下方。另外,下部驱动体4230配置于下部支撑件4220下方以面向下部支撑部件4210。也就是说,在下部支撑件4220下方,第一下部驱动体4230a装设在面向第一下部支撑部件4210a的位置处,第二下部驱动体4230b装设在面向第二下部支撑部件4210b的位置处,第三下部驱动体4230c装设在面向第三下部支撑部件4210c的位置处,且第四下部驱动体4230d装设在面向第四下部支撑部件4210d的位置处。第一下部驱动体4230a到第四下部驱动体4230d中的每一个可具有通过由下部驱动源4240(4240a到4240d)的操作引起的延伸和收缩造成的高度上升和下降,或在没有延伸和收缩的

情况下的高度上升和下降。

[0142]

设置与多个下部驱动体4230相同的数目的作为向下部驱动体4230提供升降动力的组件的下部驱动源4240(4240a到4240d),以单独地控制多个下部驱动体4230中的每一个,且多个下部驱动源4240分别连接到多个下部驱动体4230。也就是说,将第一下部驱动源4240a到第四下部驱动源4240d设置成分别与第一下部驱动体4230a到第四下部驱动体4230d连接。尽管下部驱动源4240a到下部驱动源4240d中的每一个可包含马达,但示范性实施例不限于此。举例来说,下部驱动源4240a到下部驱动源4240d中的每一个可包含能够升高下部驱动体的各种组件。

[0143]

根据上文所描述的下部驱动单元4200,多个下部驱动体4230通过多个下部驱动源4240的操作而上升或下降。因此,下部支撑件4220和多个下部支撑部件4210上升或下降。多个下部驱动体4230的上文所描述的升降操作允许提升下部支撑件4220或改变下部支撑件4220的倾斜度。另外,支撑于下部支撑件4220上的多个下部支撑部件4210上升或下降,而其长度并不改变。

[0144]

作为对形成在下部基板s2上的对准标记拍照的组件的照相单元4400可配置于下部台4100下方。照相单元4400可包含相机。

[0145]

水平移动单元4300通过分析由照相单元4400拍照的图像且在x、y以及θ的至少一个方向上水平地移动下部驱动单元4200来使上部基板s1与下部基板s2对准。水平移动单元4300存储设置在上部基板s1中的对准标记(下文称为上部对准标记)的位置。

[0146]

另外,在通过对下部基板的对准标记(下文称为下部对准标记)拍照而获得的图像从照相单元4400传递时,水平移动单元4300在x、y以及θ的至少一个方向上水平移动下部驱动单元4200,使得下部对准标记的位置与上部对准标记的位置重叠。因此,下部台4100在x、y以及θ的至少一个方向上水平地移动。

[0147]

在下部台4100在x、y以及θ的至少一个方向上水平地移动时,照相单元4400实时地对下部对准标记拍照且将拍照的图像传递到水平移动单元4300。另外,水平移动单元4300分析所传递的图像且实时地水平移动下部驱动单元4200。

[0148]

在示范性实施例中,在上部台2100和下部台4100移动为彼此相邻以附接上部基板s1和下部基板s2时,下部台4100通过使用下部驱动单元4200而上升。也就是说,通过使得下部台4100朝着上部台2100上升而非使得上部台2100朝着下部台4100下降来使得上部台2100和下部台4100配置成彼此相邻。

[0149]

通过使得下部台4100上升来使得上部台2100和下部台4100配置成彼此相邻的情况比使得上部台2100朝着下部台4100下降的相反情况更加稳定。换句话说,通过使得下部台4100上升来使得上部台2100和下部台4100配置成彼此相邻的情况产生的振动或振荡比相反情况产生的振动或振荡少。

[0150]

另外,在示范性实施例中,下部台4100水平地移动以使上部基板s1与下部基板s2对准。这种情况可比水平地移动上部台2100的情况更加稳定,且因此减小上部对准标记与下部对准标记之间的对准误差。

[0151]

如上文所描述,由于上部台2100处于悬挂状态中,而下部台4100处于由下部驱动单元4200和水平移动单元4300安放在地面上的状态中,因此获得如下特征:通过使得下部台4100上升来使得上部台2100和下部台4100配置成彼此相邻或通过水平地移动下部台

4100来使上部台2100和下部台4100对准的情况比相反情况更加稳定。因此,在上部台2100朝着下部台4100下降或水平地移动时,可能由于因重力引起的振动或振荡而执行大于或小于目标移动量的移动。

[0152]

因此,在示范性实施例中,通过水平地移动下部台4100来使上部基板s1和下部基板s2对准,且通过使得下部台4100上升来减小下部台4100与上部台2100之间的距离。

[0153]

图6是用于解释在上部台和下部台安装于腔室单元中的情况下上部台和下部台并不彼此平行的状态的概念放大图。本文中,图6是用于解释上部台和下部台并不彼此平行的状态的超放大图。

[0154]

本文中,用于制造或提供附接设备而制备的上部台2100和下部台4100装设在腔室单元1100中。也就是说,上部台2100配置于上部腔室1110中且通过使用固定部件1111而固定到上部腔室1100。另外,下部台4100配置于下部腔室1120中且与下部驱动单元4200耦合或固定。

[0155]

本文中,如图6中所示出,上部台2100和下部台4100在安装于腔室单元1100中时可能彼此平行或可能并不彼此平行。

[0156]

更具体地说,在上部台2100的纵向方向(x方向)上的两个端部的一个端部和另一端部中,连接厚度方向(z方向)上的一个端部的中心与厚度方向(z方向)上的另一端部的中心的管线定义为第一延伸管线l1。另外,在下部台4100的纵向方向(x方向)上的两个端部的一个端部和另一端部中,连接厚度方向(z方向)上的一个端部的中心与厚度方向(z方向)上的另一端部的中心的管线定义为第二延伸管线l2。

[0157]

在通过反映这一点而再次描述时,在上部台2100和下部台4100安装于腔室单元1100中时,上部台2100的第一延伸管线l1和下部台4100的第二延伸管线l2可能彼此平行。本文中,第一延伸管线l1和第二延伸管线l2彼此平行的特征可表示第一延伸管线l1与第二延伸管线l2之间的角度为0

°

。另外,第一延伸管线l1和第二延伸管线l2彼此平行或第一延伸管线l1与第二延伸管线l2之间的角度为0

°

的特征可表示上部台2100和下部台4100布置为彼此平行。另外,在上部台2100和下部台4100布置为彼此平行时,上部支撑表面2100a和下部支撑表面4100a可能面对彼此平行。

[0158]

相反地,在上部台2100和下部台4100如图6中所示出安装于腔室单元1100中时,上部台2100的第一延伸管线l1和下部台4100的第二延伸管线l2可能并不彼此平行。第一延伸管线l1和第二延伸管线l2并不彼此平行的特征可表示第一延伸管线l1与第二延伸管线l2之间的角度大于0

°

。另外,第一延伸管线l1和第二延伸管线l2彼此不平行或第一延伸管线l1与第二延伸管线l2之间的角度大于0

°

的特征可表示上部台2100和下部台4100并不彼此平行。另外,在上部台2100和下部台4100并不彼此平行时,上部支撑表面2100a和下部支撑表面4100a可能并不彼此平行。

[0159]

在第一延伸管线l1与第二延伸管线l2之间的角度大于0

°

时,随着第一延伸管线l1与第二延伸管线l2之间的角度减小,第一延伸管线l1和第二延伸管线l2可能变得彼此平行。因此,随着第一延伸管线l1与第二延伸管线l2之间的角度减小,上部台2100和下部台4100或上部支撑表面2100a和下部支撑表面4100a可接近于相互平行状态。相反地,随着第一延伸管线l1与第二延伸管线l2之间的角度增大,第一延伸管线l1和第二延伸管线l2可变得远离平行状态。因此,随着第一延伸管线l1与第二延伸管线l2之间的角度增大,上部台

2100和下部台4100或上部支撑表面2100a和下部支撑表面4100a可远离平行状态。

[0160]

当上部基板s1和下部基板s2在上部台2100和下部台4100并不彼此平行的状态中附接时,施加非均一按压力。因此,以下方式可产生附接缺陷:上部基板s1与下部基板s2之间的间隔距离针对每一位置而不同,过量压力施加到上部基板s1与下部基板s2之间的区域的一部分,以及并未施加必要的压力。

[0161]

因此,在上部台2100和下部台4100装设在腔室单元1100中之后或在附接上部基板s1和下部基板s2的附接过程之前,有必要检测或检查上部台2100和下部台4100是不是处于相互平行状态中。换句话说,有必要检测或检查上部台2100与下部台4100之间的布置状态是正常或不正常。

[0162]

上部台2100与下部台4100之间的布置状态正常的特征可表示第一延伸管线l1与第二延伸管线l2之间的角度等于或小于预定角度(大致为0

°

)。相反地,上部台2100与下部台4100之间的布置状态不正常的特征可表示第一延伸管线l1与第二延伸管线l2之间的角度大于预定角度(等于或大于0

°

)。

[0163]

本文中,在第一延伸管线l1与第二延伸管线l2之间的角度为0

°

或介于等于或大于0

°

以及等于或小于预定角度的范围内时决定上部台2100与下部台4100之间的布置状态为正常状态的特征是由于第一延伸管线l1和第二延伸管线l2完全彼此平行以在其间形成0

°

的角度的特征大体上难以实现。

[0164]

因此,可将甚至在上部台2100和下部台4100并不完全彼此平行(即,第一延伸管线l1与第二延伸管线l2之间的角度并不为0

°

)且在其间形成大于0

°

的角度时产生正常附接产品或并不产生不良附接产品的最大角度设置为“预定角度”。

[0165]

因此,在第一延伸管线l1与第二延伸管线l2之间的角度等于或小于预定角度(大致为0

°

)时,决定上部台2100与下部台4100之间的布置状态为正常状态。本文中,在第一延伸管线l1与第二延伸管线l2之间的角度大于0

°

且等于或小于预定角度时,可将第一延伸管线l1和第二延伸管线l2视为是彼此平行的。

[0166]

相反地,在第一延伸管线l1与第二延伸管线l2之间的角度大于预定角度时,决定上部台2100与下部台4100之间的布置状态为不正常状态。另外,在决定上部台2100与下部台4100之间的布置状态为不正常状态时,必须调整上部台2100和下部台4100中的至少一个的布置状态。

[0167]

本文中,调整上部台2100和下部台4100中的至少一个的布置状态的操作可包含调整上部台2100和下部台4100的至少一个边缘的高度的操作。另外,在调整上部台2100和下部台4100的至少一个边缘的高度时,高度已调整的台的倾斜度改变,且第一延伸管线l1与第二延伸管线l2之间的角度改变。因此,调整上部台2100和下部台4100中的至少一个的布置状态的特征可包含调整高度已调整的台的倾斜度的特征。

[0168]

示范性实施例提供布置状态测量单元3000,其检测上部台2100与下部台4100之间的布置状态。

[0169]

根据示范性实施例的布置状态测量单元3000包含:多个推动部件3100(3100a到3100d)(参考图1到图4),其安装到上部台2100的外侧表面处的不同位置;以及多个位移传感器3200(3200a到3200d)(参考图1、图2以及图5),其安装在下部台4100的外侧表面上以分别面向多个推动部件3100。

[0170]

设置多个推动部件3100(3100a到3100d)。较佳地设置与下部支撑部件4210相同数目或对应数目的推动部件3100。另外,多个推动部件3100中的每一个装设在上部台2100的外侧表面上,即,上部台2100的纵向方向和宽度方向上的边缘上。举例来说,如图4中所示出,第一推动部件3100a和第二推动部件3100b在上部台2100对应于第三侧边2113的外侧表面上在宽度方向(y方向)上彼此间隔开,且第三推动部件3100c和第四推动部件3100d在上部台2100对应于第四侧边2114的外侧表面上在宽度方向(y方向)上彼此间隔开。本文中,第一推动部件3100a面向第三推动部件3100c,且第二推动部件3100b面向第四推动部件3100d。另外,第一推动部件3100a与第二推动部件3100b之间的间隔距离等于第三推动部件3100c与第四推动部件3100d之间的间隔距离。然而,示范性实施例不受限于多个推动部件3100中的每一个的装设位置。举例来说,多个推动部件3100可分别面向多个位移传感器3200。

[0171]

多个推动部件3100中的每一个具有面向位移传感器的至少一个表面(下文称为推动表面)。在上部台2100和下部台4100配置成彼此相邻时,这一推动表面接触位移传感器3200以推动或按压位移传感器3200。

[0172]

设置与推动部件3100相同数目或对应数目的位移传感器3200(3200a到3200d)。多个位移传感器3200分别面向多个推动部件3100。举例来说,可设置四个位移传感器(下文称为第一位移传感器3200a到第四位移传感器3200d)。另外,第一位移传感器3200a到第四位移传感器3200d中的每一个装设在下部台4100的外侧表面上,即,在下部台4100的纵向方向和宽度方向上的边缘处。举例来说,如图5中所示出,第一位移传感器3200a和第二位移传感器3200b在下部台4100对应于第三侧边4113的外侧表面上在宽度方向(y方向)上彼此间隔开,且第三位移传感器3200c和第四位移传感器3200d在下部台4100对应于第四侧边4114的外侧表面上在宽度方向(y方向)上彼此间隔开。本文中,在垂直方向(z方向)上,第一位移传感器3200a面向第一推动部件3100a,第二位移传感器3200b面向第二推动部件3100b,第三位移传感器3200c面向第三推动部件3100c,且第四位移传感器3200d面向第四推动部件3100d。

[0173]

多个位移传感器3200可以是在施加外力时高度改变且形状变形的组件。另外,多个位移传感器3200可以是测量或感测施加外力之前的初始状态与施加力时的状态之间的位移量的装置。举例来说,位移传感器3200可以是利用从外部施加的力在z方向上收缩的组件。另外,位移传感器3200可以是测量施加外力之前的初始状态与由推动部件3100施加力时的状态之间的最上部分的高度变化或z方向上的长度变化(位移量)的组件。更具体地说,位移传感器3200可在与推动部件3100接触或由推动部件3100按压之前维持初始状态,且在与推动部件3100接触或由推动部件3100按压时在z方向上收缩。本文中,分别由第一位移传感器到第四位移传感器3200测量位移量(下文称为第一位移量到第四位移量)。

[0174]

在位移传感器3200是测量初始状态中的长度(下文称为初始长度)与通过从外部施加的力收缩时的长度(下文称为变形长度)之间的位移量的组件时,位移量(初始长度-变形长度)可具有例如“毫米(mm)”单位。然而,示范性实施例不限于此。举例来说,位移量可具有各种长度部分。

[0175]

第一位移量到第四位移量之间的差可根据上部台2100与下部台4100之间的布置状态而变化。

[0176]

举例来说,随着第一延伸管线l1与第二延伸管线l2之间的角度减小,第一位移量到第四位移量中的最大值(下文称为最大位移量)与最小值(下文称为最小位移量)之间的差值(下文称为位移差)可减小。另外,随着第一延伸管线l1与第二延伸管线l2之间的角度增大,第一位移量到第四位移量中的最大位移量与最小位移量之间的位移量差可增大。因此,随着第一位移量到第四位移量中的最大位移量与最小位移量之间的位移量差减小,可决定上部台2100与下部台4100之间的布置状态接近于平行状态。相反地,随着第一位移量到第四位移量的位移量差增大,上部台2100与下部台4100之间的布置状态远离平行状态。

[0177]

因此,可通过分析由第一位移传感器3200a到第四位移传感器3200d测量的第一位移量到第四位移量来决定上部台2100与下部台4100之间的布置状态。也就是说,在示范性实施例中,在第一位移量到第四位移量中的最大位移量与最小位移量之间的位移量差处于预设参考范围(下文称为位移量参考范围)内时,决定上部台2100与下部台4100之间的布置状态为正常状态。相反地,在位移量差不在位移量参考范围内时,决定上部台2100与下部台4100之间的布置状态为不正常状态。

[0178]

本文中,位移量参考范围可以是例如“10毫米或小于10毫米(0毫米或大于0毫米)”。然而,示范性实施例不限于此。举例来说,位移量参考范围可在于附接过程中产生正常附接产品的范围内不同地改变。举例来说,可在上文所描述的小于10毫米的范围或大于10毫米的范围中不同地设置位移量参考范围。举例来说,可将位移量参考范围不同地设置为“5毫米或小于5毫米(0毫米或大于0毫米)的范围”、“1毫米或小于1毫米(0毫米或大于0毫米)的范围”、“20毫米或小于20毫米的范围”或“50毫米或小于50毫米的范围”。

[0179]

下文中,参考图1到图5,一种方法用于通过使用布置状态测量单元来决定上部台与下部台之间的布置状态是正常或不正常以及调整上部台和下部台中的至少一个的布置状态。

[0180]

在附接上部基板s1和下部基板s2的过程之前执行决定上部台2100与下部台4100之间的布置状态正常或不正常的过程,且基板并不由上部台2100和下部台4100中的每一个支撑。

[0181]

首先,在上部腔室1110和下部腔室1120彼此分隔开的状态中,上部台2100和下部台4100分别插入并固定到上部腔室1110和下部腔室1120。另外,通过操作上部驱动部分1200来使上部腔室1110和上部台2100下降。本文中,上部腔室1110和下部腔室1120彼此耦合以进行密封,且上部台2100的上部支撑表面2100a下降直到接触下部台4100的下部支撑表面4100a为止。本文中,安装在上部台2100的外侧表面上的第一推动部件3100a到第四推动部件3100d中的至少一个下降直到接触或按压面对的位移传感器为止且随后停止。

[0182]

在上部台2100的下降停止时,由第一位移传感器3200a到第四位移传感器3200d分别测量的第一位移量到第四位移量彼此进行比较。另外,计算第一位移量到第四位移量中的最大位移量与最小位移量之间的差,即,位移量差。

[0183]

此后,比较所计算的位移量差与位移量参考范围。在所计算的位移量差处于位移量参考范围内时,维持上部台2100与下部台4100之间的当前布置或装设状态。

[0184]

然而,所计算的位移量差不在位移量参考范围内,调整布置状态,即,上部台2100和下部台4100中的至少一个的倾斜度。为这个目的,通过操作上部驱动部分1200使上部台2100与下部台4100彼此间隔开来使上部腔室1110和上部台2100上升。

[0185]

另外,调整上部台2100和下部台4100中的至少一个(例如下部台4100)的布置状态或倾斜度。本文中,利用用于使下部台4100的至少一个边缘的高度上升的方法,可调整下部台4100的倾斜度。另外,可通过使用测量的第一位移量到第四位移量和位移量差来调整上升位置和上升高度。本文中,可通过使得具有相对较小位移量的位置上升且相对地比较第一位移量到第四位移量之间的差来调整上升高度。

[0186]

上文所描述的调整下部台4100的倾斜度的操作可通过以下来执行:在下部驱动单元与下部台4100的下部部分之间插入单独部件(下文称为高度调整部件),其对应于具有待在下部台4100中上升的高度的边缘。这可由工作人员执行。

[0187]

尽管描述了调整下部台4100的布置状态的特征,但可调整上部台2100的布置状态。举例来说,在通过连接上部台2100和固定部件1111来使上部台2100固定到上部腔室时,可通过调整固定部件1111的位置来调整上部台2100的布置状态,即,倾斜度。

[0188]

然而,本发明概念的实施例不限于此。举例来说,可调整上部台2100和下部台4100中的全部的布置状态。

[0189]

在调整上部台2100和下部台4100中的至少一个的布置状态的操作完成之后,必须检查上部台2100和下部台4100的布置状态。为这个目的,再次执行以下各项:通过使得上部腔室1110和上部台2100下降来测量来自第一位移传感器3200a到第四位移传感器3200d的第一位移量到第四位移量的过程;计算位移量差的过程;以及通过比较所计算的位移量差与位移量参考范围来决定上部台2100和下部台4100的布置状态是正常或不正常的过程。另外,重复上文所描述的过程直到位移量差处于位移量参考范围内为止。

[0190]

在位移量差通过上文所描述的过程处于位移量参考范围内时,维持上部台2100与下部台4100之间的当前布置状态。因此,上部台2100和下部台4100可以布置在正常状态中或在相互平行状态中。因此,上部基板和下部基板可在附接过程期间以均一按压力附接。

[0191]

尽管描述了如下特征:由工作人员调整上部台2100和下部台4100中的至少一个的布置状态(即,倾斜度)以使得上部台2100与下部台4100之间的布置状态为正常的,但示范性实施例不限于此。

[0192]

举例来说,可根据来自第一位移传感器3200a到第四位移传感器3200d的测量的位移量而自动地控制下部驱动单元4200的操作来将上部台2100与下部台4100之间的布置状态调整为正常的。

[0193]

为这个目的,设置下部控制单元5000,其连接到第一位移传感器3200a到第四位移传感器3200d且根据来自第一位移传感器3200a到第四位移传感器3200d的测量的位移量而控制下部驱动单元4200的操作。

[0194]

下部控制单元5000包含:台监测部分5100,其通过比较位移量差与预设位移量参考范围来决定上部台2100与下部台4100之间的布置状态是正常或不正常;以及驱动控制部分5300,其根据监测部分5100的决定结果而调整下部驱动单元4200的操作。

[0195]

另外,下部控制单元5000可进一步包含支撑表面监测部分5200,其根据由多个测压元件6000(其将随后描述)测量的负载值而决定上部台2100的上部支撑表面2100a与下部台4100的下部支撑表面4100a之间的布置状态是正常或不正常。另外,驱动控制部分5300根据支撑表面监测部分5200的决定结果而调整下部驱动单元4200的操作。稍后将详细描述驱动控制部分5300根据支撑表面监测部分5200的决定结果的操作和支撑表面监测部分5200。

[0196]

台监测部分5100通过接收由第一位移传感器3200a到第四位移传感器3200d测量的第一位移量到第四位移量来计算最大位移量与最小位移量之间的差,即,位移量差。另外,台监测部分5100通过比较所计算的位移量差与预设位移量参考范围来决定上部台2100与下部台4100之间的布置状态是正常或不正常。

[0197]

本文中,台监测部分5100中设置的位移量参考范围可与上文所描述的示范性实施例相同。也就是说,位移量参考范围可以是例如“10毫米或小于10毫米(0毫米或大于0毫米)”。然而,本发明概念的实施例不限于此。举例来说,位移量参考范围可在于附接过程中产生正常附接产品的范围内不同地改变。举例来说,可在上文所描述的小于10毫米的范围或大于10毫米的范围中不同地设置位移量参考范围。举例来说,可将位移量参考范围不同地设置为“5毫米或小于5毫米(0毫米或大于0毫米)的范围”、“1毫米或小于1毫米(0毫米或大于0毫米)的范围”、“20毫米或小于20毫米的范围”或“50毫米或小于50毫米的范围”。

[0198]

驱动控制部分5300与布置状态测量单元3000和台监测部分5100连接,以控制下部驱动单元4200的操作。也就是说,在决定上部台2100与下部台4100之间的布置状态为不正常状态时,驱动控制部分5300操作第一下部驱动源4240a到第四下部驱动源4240d中的至少一个。

[0199]

因此,第一下部驱动体4230a到第四下部驱动体4230d中的至少一个上升或下降。因此,下部支撑件4220的连接到上升的或下降的下部驱动体的一部分上升或下降。另外,第一下部支撑部件4210a到第四下部支撑部件4210d当中的由上升的或下降的下部支撑件支撑的下部支撑部件上升或下降。也就是说,在第一下部驱动体4230a到第四下部驱动体4230d中的一个上升时,配置为面向上升的下部驱动体的下部支撑部件上升。类似地,在第一下部驱动体4230a到第四下部驱动体4230d中的一个下降时,配置为面向下降的下部驱动体的下部支撑部件下降。另外,下部台4100的与上升的下部支撑部件连接的一部分上升,且与下降的下部支撑部件连接的一部分下降。

[0200]

图7到图9是用于解释根据示范性实施例的用于利用布置状态测量单元和下部控制单元控制下部驱动单元的操作的方法的图。

[0201]

下文中,将参考图7到图9描述用于利用布置状态测量单元和下部控制单元控制下部驱动单元的操作的方法。

[0202]

首先,在上部腔室1110和下部腔室1120彼此分隔开的状态中,上部台2100和下部台4100分别插入并固定到上部腔室1110和下部腔室1120。本文中,如图7中所示出,上部台2100和下部台4100布置成面向彼此。

[0203]

另外,随着上部腔室1110和下部腔室1120彼此耦合,且上部腔室1110和上部台2100下降直到上部台2100的上部支撑表面2100a接触下部台4100的下部支撑表面4100a为止,腔室单元密封。本文中,如图8中所示出,上部台2100下降直到第一推动部件3100a到第四推动部件3100d中的至少一个(其安装在外侧表面上)接触或按压面对的位移传感器为止,并且随后其移动停止。

[0204]

在上部台2100的下降停止时,第一位移传感器3200a到第四位移传感器3200d中的每一个将测量的第一位移量到第四位移量中的每一个传输到下部控制单元5000的台监测部分5100。另外,台监测部分5100计算第一位移量到第四位移量中的最大位移量与最小位移量之间的差,即,位移量差。此后,台监测部分5100通过比较所计算的位移量差与预设位

移量参考范围来决定上部台2100与下部台4100之间的布置状态是正常或不正常。

[0205]

本文中,在所计算的位移量差处于位移量参考范围内时,台监测部分5100决定上部台2100与下部台4100之间的布置状态为正常状态,且将此传输到驱动控制部分5300。驱动控制部分5300不操作第一下部驱动源4240a到第四下部驱动源4240d。因此,维持上部台2100与下部台4100之间的当前布置状态,即,倾斜度。

[0206]

然而,在所计算的位移量差不在位移量参考范围内时,台监测部分5100决定上部台2100与下部台4100之间的布置状态为不正常状态,且将此传输到驱动控制部分5300。

[0207]

在这种情况下,驱动控制部分5300操作第一下部驱动源4240a到第四下部驱动源4240d中的至少一个。为这个目的,上部驱动部分1200可操作以使上部腔室1110和上部台2100上升,进而使上部台2100与下部台4100间隔开。

[0208]

下文中,将假定以下特征以进行更具体描述。

[0209]

举例来说,在第一位移量到第四位移量当中,第一位移量和第二位移量彼此相等,且第三位移量和第四位移量彼此相等。另外,第三位移量和第四位移量中的每一个小于第一位移量到第四位移量中的每一个。在这种情况下,第一位移量到第四位移量中的每一个是最小位移量,且第三位移量和第四位移量中的每一个是最大位移量。另外,由于最大位移量与最小位移量之间的差(即,位移量差)不在位移量参考范围内,因此台监测部分5100决定上部台2100与下部台4100之间的布置状态为不正常状态。

[0210]

由于台监测部分5100决定上部台2100与下部台4100之间的布置状态为不正常状态,因此通过操作第一下部驱动源4240a到第四下部驱动源4240d中的至少一个来调整上部台2100与下部台4100之间的布置状态,即,倾斜度。

[0211]

本文中,由于第三位移量和第四位移量中的每一个小于第一位移量和第二位移量中的每一个,因此驱动控制部分5300允许下部台4100的装设有第三位移传感器3200c和第四位移传感器3200d的一部分上升。为这个目的,下部控制单元5000通过如图9中所示出操作第三下部驱动源4240c和第四下部驱动源4240d来允许第三驱动体4230c和第四驱动体4230d上升。因此,第一下部支撑部件4210a到第四下部支撑部件4210d中的装设在下部支撑件4220上的第三下部支撑部件4210c和第四下部支撑部件4210d中的每一个的高度上升。因此,下部台4100的由第三下部支撑部件4210c和第四下部支撑部件4210d支撑的一部分的高度上升。

[0212]

如另一方法,驱动控制部分5300允许下部台4100的配置有面向第三位移传感器3200c和第四位移传感器3200d的第一位移传感器3200a和第二位移传感器3200b的一部分下降。为这个目的,驱动控制部分5300通过操作第一下部驱动源4240a和第二下部驱动源4240b来允许第一下部驱动体4230a和第二下部驱动体4230b下降。因此,第一下部支撑部件4210a到第四下部支撑部件4210d中的装设在下部支撑件4220上的第一下部支撑部件4210a和第二下部支撑部件4210b中的每一个的高度下降。因此,下部台4100的由第一下部支撑部件4210a和第二下部支撑部件4210b支撑的一部分的高度下降。

[0213]

在调整下部台4100的倾斜度的操作如上文所描述完成时,检查上部台2100与下部台4100之间的布置状态。

[0214]

为这个目的,再次执行以下各项:通过使得上部腔室1110和上部台2100下降来测量来自第一位移传感器3200a到第四位移传感器3200d的第一位移量到第四位移量的过程;

计算位移量差的过程;以及通过比较所计算的位移量差与位移量参考范围来决定上部台2100和下部台4100的布置状态是正常或不正常的过程。另外,重复上文所描述的过程直到位移量差处于位移量参考范围内为止。

[0215]

在位移量差通过上文所描述的方法处于位移量参考范围内时,维持上部台2100与下部台4100之间的当前布置状态。因此,上部台2100和下部台4100可以布置在正常状态中或布置成彼此平行。因此,上部基板s1和下部基板s2可在附接过程中以均一按压力附接。

[0216]

上文中,布置状态测量单元3000描述为包含推动部件3100和位移传感器3200的组件。然而,本发明概念的实施例不限于此。举例来说,布置状态测量单元3000可包含用于测量上部支撑表面2100a与下部支撑表面4100a之间的间隔距离的多个距离传感器(未示出)。

[0217]

多个距离传感器可装设在上部台2100和下部台4100中的一个上,例如在下部台4100上。另外,多个距离传感器装设在不同位置上以测量上部支撑表面2100a与下部支撑表面4100a之间的间隔距离。也就是说,在不同位置处测量上部支撑表面2100a与下部支撑表面4100a之间的间隔距离,所述间隔距离由多个距离传感器测量。本文中,可设置对应于多个下部支撑部件4210a到下部支撑部件4230d的数目的距离传感器,例如四个距离传感器(下文称为第一距离传感器到第四距离传感器)。另外,设置第一距离传感器到第四距离传感器以测量下部支撑表面4100a的分别面向第一下部支撑部件4210a到第四下部支撑部件4210d的区域与上部支撑表面的分别面向所述区域的区域之间的距离。

[0218]

另外,下部控制单元5000的台监测部分5100通过使用由多个距离传感器中的每一个测量的距离值来决定上部台2100与下部台4100之间的布置状态是正常或不正常。

[0219]

下文中,一种方法用于利用下部控制单元和包含多个距离传感器的布置状态测量单元来控制下部驱动单元的操作。

[0220]

首先,在上部腔室1110和下部腔室1120彼此分隔开的状态中,上部台2100和下部台4100分别插入并固定到上部腔室1110和下部腔室1120。随后,通过使用多个距离传感器中的每一个来测量上部支撑表面与下部支撑表面之间的间隔距离。

[0221]

多个距离传感器中的每一个将第一距离值到第四距离值传输到下部控制单元5000的台监测部分5100。另外,台监测部分5100计算第一距离值到第四距离值中的最大距离值与最小距离值之间的差,即,距离差。此后,台监测部分5100通过比较所计算的距离差与预设距离参考范围来决定上部台2100与下部台4100之间的布置状态是正常或不正常。

[0222]

本文中,在所计算的距离差处于距离参考范围内时,台监测部分5100决定上部台2100与下部台4100之间的布置状态为正常状态,且将此传输到驱动控制部分5300。驱动控制部分5300不操作第一下部驱动源4240a到第四下部驱动源4240d。因此,维持上部台2100与下部台4100之间的当前布置状态,即,当前倾斜度。

[0223]

然而,在所计算的距离差不在距离参考范围内时,台监测部分5100决定上部台2100与下部台4100之间的布置状态为不正常状态,且将此传输到驱动控制部分5300。在这种情况下,驱动控制部分5300操作第一下部驱动源4240a到第四下部驱动源4240d中的至少一个以调整下部台4100的倾斜度。

[0224]

图10是用于解释上部支撑表面和下部支撑表面并不彼此平行的状态的概念放大图。本文中,图10是用于解释上部台和下部台并不彼此平行的状态的超放大图。

[0225]

尽管在正常状态中上部台2100和下部台4100彼此平行地布置,但上部台2100的上

部支撑表面2100a和下部台4100的下部支撑表面4100a可能并不彼此平行。换句话说,尽管由第一位移传感器3200a到第四位移传感器3200d测量的第一位移量到第四位移量的位移量差处于位移量参考范围内,且上部台2100与下部台4100之间的布置状态为正常的,但上部支撑表面2100a和下部支撑表面4100a可能并不彼此平行。这是因为在设置上部台2100和下部台4100时,至少一个支撑表面不处于水平状态中。也就是说,上部台2100的上部支撑表面2100a和下部台4100的下部支撑表面4100a中的至少一个可能并不处于水平状态中。

[0226]

更具体地说,平行于上部台2100的上部支撑表面2100a延伸的管线定义为上部延伸管线lu,且平行于下部台4100的下部支撑表面4100a延伸的管线定义为下部延伸管线ll。

[0227]

在通过反映这一点而再次描述时,在腔室单元1100中,上部台2100的上部延伸管线lu和下部台4100的下部延伸管线ll可彼此平行。本文中,上部延伸管线lu和下部延伸管线ll彼此平行的特征可表示上部延伸管线lu与下部延伸管线ll之间的角度为0

°

。另外,上部延伸管线lu和下部延伸管线ll彼此平行或上部延伸管线lu与下部延伸管线ll之间的角度为0

°

的特征可表示上部支撑表面2100a和下部支撑表面4100a布置成彼此平行。

[0228]

相反地,在腔室单元1100中,上部台2100的上部延伸管线lu和下部台4100的下部延伸管线ll可能并不彼此平行,如图10中所示出。上部延伸管线lu和下部延伸管线ll并不彼此平行的特征可表示上部延伸管线lu与下部延伸管线ll之间的角度大于0

°

。另外,上部延伸管线lu和下部延伸管线ll并不彼此平行或上部延伸管线lu与下部延伸管线ll之间的角度大于0

°

的特征可表示上部支撑表面2100a和下部支撑表面4100a并不彼此平行。

[0229]

在上部延伸管线lu与下部延伸管线ll之间的角度大于0

°

时,随着上部延伸管线lu与下部延伸管线ll之间的角度减小,上部延伸管线lu和下部延伸管线ll接近于平行状态。因此,随着上部延伸管线lu与下部延伸管线ll之间的角度减小,上部支撑表面2100a与下部支撑表面4100a之间的布置状态接近于相互平行状态。相反地,随着上部延伸管线lu与下部延伸管线ll之间的角度增大,上部延伸管线lu和下部延伸管线ll远离平行状态。因此,随着上部延伸管线lu与下部延伸管线ll之间的角度增大,上部支撑表面2100a与下部支撑表面4100a之间的布置状态远离相互平行状态。

[0230]

当上部基板s1和下部基板s2在上部支撑表面2100a和下部支撑表面4100a并不彼此平行的状态中附接时,施加非均一按压力。因此,以下方式可产生附接缺陷:上部基板s1与下部基板s2之间的间隔距离针对每一位置而不同,过量压力施加到上部基板s1与下部基板s2之间的区域的一部分,以及并未施加必要的压力。

[0231]

因此,在附接上部基板s1和下部基板s2的过程期间或在执行最终按压之前,有必要检测或检查上部支撑表面2100a与下部支撑表面4100a之间的布置状态是不是处于相互平行状态中。换句话说,有必要检测或检查上部支撑表面2100a与下部支撑表面4100a之间的布置状态是正常或不正常。

[0232]

上部支撑表面2100a与下部支撑表面4100a之间的布置状态正常的特征可表示上部延伸管线lu与下部延伸管线ll之间的角度等于或小于预定角度(大致为0

°

)。相反地,上部支撑表面2100a与下部支撑表面4100a之间的布置状态不正常的特征可表示上部延伸管线lu与下部延伸管线ll之间的角度大于预定角度(等于或大于0

°

)。

[0233]

本文中,在上部延伸管线lu与下部延伸管线ll之间的角度为0

°

或介于等于或大于0

°

以及等于或小于预定角度的范围内时决定上部支撑表面2100a与下部支撑表面4100a之

间的布置状态为正常状态的特征是由于上部延伸管线lu和下部延伸管线ll完全彼此平行以在其间形成0

°

的角度的特征大体上难以实现。

[0234]

因此,可将甚至在上部支撑表面2100a和下部支撑表面4100a并不完全彼此平行(即,上部延伸管线lu与下部延伸管线l2之间的角度并不为0

°

)且在其间形成大于0

°

的角度时产生正常附接产品或并不产生不良附接产品的最大角度设置为“预定角度”。

[0235]

因此,在上部延伸管线lu与下部延伸管线l2之间的角度等于或小于预定角度(大致为0

°

)时,决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态为正常状态。本文中,在上部延伸管线lu与下部延伸管线ll之间的角度大于0

°

或等于或小于预定角度时,认为上部延伸管线lu和下部延伸管线ll处于平行状态中。

[0236]

相反地,在上部延伸管线lu与下部延伸管线ll之间的角度大于预定角度时,决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态为正常状态。另外,在决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态为不正常状态时,必须调整上部台2100和下部台4100中的至少一个的布置状态以使得上部台2100与下部台4100之间的布置状态为正常状态。

[0237]

本文中,调整上部台2100和下部台4100中的至少一个的布置状态的操作可包含调整上部台2100和下部台4100的至少一个边缘的高度的操作。另外,在调整上部台2100和下部台4100的至少一个边缘的高度时,高度已调整的台的倾斜度和支撑表面的倾斜度改变。因此,调整上部台2100和下部台4100中的至少一个的布置状态的特征可包含调整高度已调整的台支撑表面中的至少一个(上部支撑表面2100a和下部支撑表面4100a中的至少一个)的倾斜度的特征。

[0238]

在示范性实施例中,设置测压元件6000(6000a到6000d),其用于检测上部支撑表面2100a与下部支撑表面4100a之间的布置状态。另外,驱动控制部分5300根据测压元件6000中测量的负载(下文称为负载值)而调整下部驱动单元4200的操作。

[0239]

测压元件6000测量由下部支撑部件支撑的下部台的负载或重量。可设置等于或对应于支撑部件4210的数目的测压元件6000,例如四个测压元件。另外,四个测压元件(下文称为第一测压元件6000a到第四测压元件6000d)可配置在下部台4100与下部支撑件4220之间。

[0240]

更具体地说,测压元件6000可装设在第一下部支撑部件4210a到第四下部支撑部件4210d中的每一个的上部轴4211与下部轴4212之间。更具体地说,第一测压元件6000a可装设在第一下部支撑部件4210a的上部轴4211与下部轴4212之间,第二测压元件6000b可装设在第二下部支撑部件4210b的上部轴与下部轴之间,第三测压元件6000c可装设在第三下部支撑部件4210c的上部轴与下部轴之间,且第四测压元件6000d可装设在第四下部支撑部件4210d的上部轴与下部轴之间。

[0241]

如上文所描述,由于第一测压元件6000a到第四测压元件6000d分别连接到第一下部支撑部件4210a到第四下部支撑部件4210d,因此在上部台2100接触下部台4100时,由第一测压元件6000a到第四测压元件6000d中的至少一个测量的负载值由从上部台2100施加到下部台4100的负载改变。

[0242]

下文中,为便于描述,分别由第一测压元件6000a到第四测压元件6000d测量的负载分别称为第一负载值到第四负载值。

[0243]

可根据上部支撑表面2100a与下部支撑表面4100a之间的布置状态来改变第一负载值到第四负载值。

[0244]

举例来说,随着上部延伸管线lu与下部延伸管线ll之间的角度减小,第一负载值到第四负载值中的最大值(下文称为最大负载值)与最小值(下文称为最小负载值)之间的差值(下文称为负载差)可减小。另外,随着上部延伸管线lu与下部延伸管线ll之间的角度增大,负载差(即第一负载值到第四负载值中的最大负载值与最小负载值之间的差值)可增大。因此,随着负载差(即第一负载值到第四负载值中的最大负载值与最小负载值之间的差值)减小,可决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态为接近于平行状态的状态。相反地,随着第一负载值到第四负载值的负载差增大,可决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态为远离平行状态的状态。

[0245]

因此,可通过分析由第一测压元件6000a到第四测压元件6000d测量的第一负载值到第四负载值来决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态。也就是说,在示范性实施例中,在负载差(即第一负载值到第四负载值中的最大负载值与最小负载值之间的差值)处于预设参考范围(下文称为负载参考范围)内时,决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态为正常状态。相反地,在负载差不在负载参考范围内时,决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态为不正常状态。

[0246]

在示范性实施例中,通过使用下部控制单元5000自动地控制下部驱动单元4200来得到上部支撑表面2100a与下部支撑表面4100a之间的正常布置状态。

[0247]

为这个目的,根据示范性实施例的下部控制单元5000包含支撑表面监测部分5200,其根据由第一测压元件6000a到第四测压元件6000d测量的第一负载值到第四负载值来决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态是正常或不正常。

[0248]

支撑表面监测部分5200计算从第一测压元件6000a到第四测压元件6000d传输的第一负载值到第四负载值中的最大负载值与最小负载值之间的差。另外,支撑表面监测部分5200比较所计算的负载差与预设负载参考范围。另外,在所计算的负载差处于负载参考范围内时,支撑表面监测部分5200决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态为正常状态。相反地,在所计算的负载差不在负载参考范围内时,支撑表面监测部分5200决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态为不正常状态。

[0249]

驱动控制部分5300与多个测压元件6000和支撑表面监测部分5200连接以控制下部驱动单元4200的操作。也就是说,在支撑表面监测部分5200决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态为不正常状态时,驱动控制部分5300操作第一下部驱动源4240a到第四下部驱动源4240d中的至少一个。

[0250]

图11和图12是用于解释根据示范性实施例的用于控制下部驱动单元和多个测压元件的操作的方法的图。

[0251]

下文中,将参考图11和图12描述用于控制下部驱动单元和多个测压元件的操作的方法。

[0252]

在上部基板s1由上部台2100的上部支撑表面2100a接触支撑且下部基板s2由下部台4100的下部支撑表面4100a接触支撑时,下部台4100上升以减小与上部台2100的距离。本文中,通过操作下部驱动单元4200中的第一驱动源4240a到第四驱动源4240d中的全部,下部台4100可随着下部支撑件4220和第一下部支撑部件4210a到第四下部支撑部件4210d上

升而上升。

[0253]

在下部台4100上升时,下部基板s2的至少一部分接触上部基板s1,如图11中可见。因此,施加到上部台2100和上部基板s1的负载或重量传递到下部台4100和下部基板s2。因此,在示范性实施例中,下部台4100上升直到由第一测压元件6000a到第四测压元件6000d测量的负载值中的至少一个开始改变为止。换句话说,在下部台4100上升时,由第一测压元件6000a到第四测压元件6000d测量的负载值中的至少一个开始改变,下部台4100的上升停止。

[0254]

在下部台4100的上升停止时,分别由第一测压元件6000a到第四测压元件6000d测量的第一负载值到第四负载值传输到支撑表面监测部分5200。另外,支撑表面监测部分5200计算第一负载值到第四负载值中的最大负载值与最小负载值之间的差,即,负载差。此后,支撑表面监测部分5200通过比较所计算的负载差与预设负载参考范围来决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态是正常或不正常。

[0255]

在所计算的负载差处于负载参考范围内时,支撑表面监测部分5200决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态为正常状态。在这种情况下,下部台4100从当前状态上升以按压上部基板s1和下部基板s2,进而附接上部基板s1和下部基板s2。为这个目的,驱动控制部分5300以相同条件或相同量操作第一下部驱动源4240a到第四下部驱动源4240d。因此,第一支撑部件4210a到第四支撑部件4210d上升相同量。本文中,可通过监测由多个负载传感器6000a到负载传感器6000d中的每一个测量的负载值来监测上部基板s1和下部基板s2是否彼此接触或按压。

[0256]

除了用于使得下部台4100下降的方法之外,用于附接上部基板s1和下部基板s2的方法还可包含各种方法。也就是说,在上部基板s1与下部基板s2彼此间隔开预定距离的状态中,上部基板s1与上部台2100分隔开,上部基板s1安放在下部基板s2上,并且随后上部基板s1和下部基板s2彼此附接。

[0257]

本文中,在上部基板s1与上部台2100分隔开时,示范性实施例中使用如下方法:通过使得粘着销2300上升或下降来将上部基板s1的后部表面按压到上部支撑表面2100a,进而使上部基板s1与上部台2100分隔开。

[0258]

另外,在所计算的负载差不在负载参考范围内时,支撑表面监测部分5200决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态为不正常状态,且将这一信号传输到驱动控制部分5300。在这种情况下,驱动控制部分5300操作第一下部驱动源4240a到第四下部驱动源4240d中的至少一个以调整下部台4100的布置状态,即,倾斜度。

[0259]

下文中,假定以下特征以进行更详细描述。

[0260]

在第一负载值到第四负载值当中,第一负载值和第二负载值彼此相等,且第三负载值和第四负载值彼此相等。另外,第三负载值和第四负载值中的每一个小于第一负载值和第二负载值中的每一个。在这种情况下,第一负载值或第二负载值是最小负载值,且第三负载值或第四负载值是最大负载值。另外,假定在最大负载值与最小负载值之间的差(负载差)不在负载参考范围内时,支撑表面监测部分5200决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态为不正常状态。

[0261]

决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态为不正常状态的信号传输到驱动控制部分,且驱动控制部分5300通过操作第一下部驱动源4240a到第四下

部驱动源4240d中的至少一个来调整下部台4100的倾斜度。

[0262]

本文中,由于第三负载值和第四负载值中的每一个小于第一负载值到第二负载值中的每一个,因此驱动控制部分5300操作第三下部驱动源4240c和第四下部驱动源4240d且允许第三下部驱动源4240c和第四下部驱动源4240d上升,如图12中可见。因此,连接到第三下部驱动源4230c和第四下部驱动源4230d的第三下部支撑部件4210c和第四下部支撑部件4210d通过下部支撑件4220上升。因此,随着支撑第三下部支撑部件4210c和第四下部支撑部件4210d的下部台4100的至少一部分上升,下部支撑表面4100a的对应位置的高度上升。通过上文所描述的操作,改变或调整下部支撑表面4100a和下部台4100的倾斜度。

[0263]

如另一方法,通过操作第一下部驱动源4240a和第二下部驱动源4240b来使第一驱动体4230a和第二驱动体4230b下降。因此,连接到第一下部驱动源4230a和第二下部驱动源4230b的第一下部支撑部件4210a和第二下部支撑部件4210b通过下部支撑件4220下降。因此,随着支撑第一下部支撑部件4210a和第二下部支撑部件4210b的下部台4100的至少一部分下降,下部支撑表面4100a的对应位置的高度下降。通过上文所描述的操作,改变或调整下部支撑表面4100a和下部台4100的倾斜度。

[0264]

重复上文所描述的调整下部支撑表面4100a或下部台4100的倾斜度的操作直到负载差处于参考范围内为止。也就是说,在调整下部支撑表面4100a的倾斜度的同时,第一下部驱动源4240a到第四下部驱动源4240d中的至少一个通过使得第一下部支撑部件4210a到第四下部支撑部件4210d中的至少一个上升或下降来进行操作直到最大负载值与最小负载值之间的差处于负载参考范围内为止。

[0265]

因此,上部台2100和下部台4100可以布置在正常状态中或在相互平行状态中。因此,上部基板s1和下部基板s2可在附接过程期间以均一按压力附接。

[0266]

在负载差通过上文所描述的方法处于负载参考范围内时,维持上部台2100与下部台4100之间的当前布置状态。因此,上部支撑表面2100a和下部支撑表面4100a可以布置在正常状态中或在相互平行状态中。因此,上部基板和下部基板可在附接过程期间以均一按压力附接。

[0267]

下文中,将参考图1到图5、图11以及图12描述根据示范性实施例的通过使用基板附接设备附接上部基板和下部基板的方法。

[0268]

如图1中所示出,上部腔室1110与下部腔室彼此分隔开,且上部台2100与下部台4100彼此间隔开。另外,上部基板s1和下部基板s2插入到腔室单元1100中,上部基板s1由上部台2100的上部支撑表面2100a支撑,且下部基板s2由下部台4100的下部支撑表面4100a支撑。

[0269]

首先,将描述用于使上部台2100支撑上部基板s1的方法。

[0270]

上部基板s1接触上部台2100的上部支撑表面2100a,且上部抽吸驱动单元2200操作以使得多个抽吸孔2130具有真空压力。因此,通过多个抽吸孔2130的真空抽吸力来使上部支撑表面2100a支撑上部基板s1。

[0271]

此后,设置到多个粘着销2300中的每一个的粘着薄板2320下降以接触上部基板s1的后部表面,且粘着销抽吸驱动单元2500操作以使得多个粘着销2300中的每一个的抽吸管道2330具有真空压力。因此,通过抽吸管道2330的真空抽吸力,上部基板s1由多个粘着销2300中的每一个的粘着薄板2320吸附并支撑。本文中,多个抽吸孔2130处于释放真空抽吸

力的状态中,即,多个抽吸孔2130并不具有真空压力。

[0272]

此后,通过操作粘着销操作部分2400来使多个粘着销2300下降。本文中,多个粘着销2300下降使得每一个粘着销2300的端部(即,粘着薄板2320)从上部支撑表面2100a向下突起,且在粘着销2300中的每一个突起时,抽吸管道2330的真空抽吸力(即,真空压力)释放。

[0273]

在粘着销2300下降使得粘着薄板2320从上部支撑表面向下突起时,上部基板s1与上部支撑表面2100a分隔开。

[0274]

此后,再次通过操作粘着销操作部分2400来使多个粘着销2300上升。本文中,多个粘着销2300中的每一个上升直到上部基板s1的后部表面接触上部台2100的上部支撑表面2100a为止。因此,通过多个粘着销2300的粘着力,上部基板s1由上部台2100的上部支撑表面2100a接触支撑。

[0275]

此后,下部基板s2安放在下部台4100的下部支撑表面4100a上。为这个目的,首先,穿过下部台4100的支撑销的端部上升以从下部支撑表面4100a向上突起,且下部基板s2由支撑销的端部支撑。此后,支撑销下降使得端部配置于下部台4100内部。随后,安放在支撑销上的下部基板s2安放在下部台4100的下部支撑表面4100a上。本文中,可将粘着部件4120设置到下部台4100,使得粘着部件4120的顶部表面暴露。因此,下部基板s2通过粘着部件4120的粘着力固定并支撑在下部支撑表面4100a上。

[0276]

在上部基板s1和下部基板s2分别由上部台2100和下部台4100支撑时,将腔室单元1100的内部调整到真空压力。为这个目的,通过操作上部驱动部分1200来使上部腔室1110下降,以密封上部腔室1110和下部腔室1120。另外,压力调整部分操作以减小腔室单元1100的内部压力,且将内部压力调整为真空压力。

[0277]

在腔室单元1100的内部具有真空压力时,并不移动上部基板s1和下部基板s2。这是因为上部基板s1和下部基板s2并不由真空抽吸力支撑。换句话说,这是因为上部基板s1和下部基板s2由粘着力支撑。

[0278]

在上部腔室1110下降以如上文所描述在腔室单元1100中形成真空时,连接到上部腔室1110的上部台2100一起下降。因此,上部台2100和下部台4100配置成彼此相邻。

[0279]

在这一状态下,上部基板s1和下部基板s2彼此对准。为这个目的,通过使用照相单元4400来对形成在下部基板s2上的对准标记拍照。随后,将所获得图像传输到水平移动单元4300。

[0280]

水平移动单元4300分析图像上的下部对准标记和预存储上部对准标记的位置并在x、y以及θ的至少一个方向上水平移动下部驱动单元4200,使得下部对准标记的位置与上部对准标记的位置重叠。因此,下部台4100在x、y以及θ的至少一个方向上水平地移动。

[0281]

当下部台4100在x、y以及θ的至少一个方向上水平地移动时,照相单元实时对下部对准标记拍照并将拍照的下部对准标记传递到水平移动单元4300。另外,水平移动单元4300分析传递的图像并实时地水平移动下部驱动单元4200,进而使下部对准标记与上部对准标记对准。

[0282]

在待附接的上部基板s1和下部基板s2是新基板时,可以执行如下过程:设置待水平地移动的下部台4100的高度以在上部基板s1与下部基板s2之间预先进行对准。也就是说,在对准上部基板s1和下部基板s2之前,可首先执行如下过程:设置待水平地移动的下部

台4100的高度以预先进行对准。

[0283]

为这个目的,通过首先操作下部驱动单元4200来使下部台4100上升。本文中,在通过以相同条件操作下部驱动单元4200的第一驱动源4240a到第四驱动源4240d中的全部来使第一下部支撑部件4210a到第四下部支撑部件4210d上升时,下部台4100可上升。

[0284]

在下部台4100如上文所描述上升时,下部基板s2的至少一部分接触上部基板s1。本文中,由第一测压元件6000a到第四测压元件6000d测量的负载值由从上部台2100施加的负载改变。

[0285]

在示范性实施例中,下部台4100上升直到由第一测压元件6000a到第四测压元件6000d测量的负载值中的负载值开始改变为止。也就是说,在由第一测压元件6000a到第四测压元件6000d测量的负载值中的至少一个负载值开始改变时,下部台4100的上升停止。

[0286]

另外,将比由第一测压元件6000a到第四测压元件6000d测量的负载值中的一个开始改变时所处的高度相对更低的高度设置为用于进行对准过程的下部台4100的高度。换句话说,将正好在负载值中的一个开始改变时所处的高度之前(在下部方向上)的高度设置为用于进行对准过程的下部台的高度。在设置下部台的高度时,下部台4100(其在对准上部基板和下部基板时设置)定位在设置高度处并且随后执行对准。

[0287]

在上部基板s1与下部基板s2之间的对准完成时,检查上部台2100的上部支撑表面2100a与下部台4100的下部支撑表面4100a之间的布置状态。为这个目的,在通过以相同条件操作下部驱动单元4200的第一驱动源4240a到第四驱动源4240d中的全部来使第一下部支撑部件4210a到第四下部支撑部件4210d上升时,下部台4100上升。

[0288]

在下部台4100如上文所描述上升时,下部基板s2的至少一部分接触上部基板s1。本文中,由第一测压元件6000a到第四测压元件6000d测量的负载值由从上部台2100施加的负载改变。

[0289]

在示范性实施例中,在下部台4100上升以检查上部支撑表面2100a与下部支撑表面4100a之间的布置状态时,下部台4100上升直到由第一测压元件6000a到第四测压元件6000d测量的负载值中的至少一个开始改变为止。也就是说,在由第一测压元件6000a到第四测压元件6000d测量的负载值中的至少一个开始改变时,下部台4100的上升停止。

[0290]

在下部台4100的上升停止时,分别由第一测压元件6000a到第四测压元件6000d测量的第一负载值到第四负载值传输到支撑表面监测部分5200。另外,支撑表面监测部分5200计算第一负载值到第四负载值中的最大负载值与最小负载值之间的差,即,负载差。此后,支撑表面监测部分5200通过比较所计算的负载差与预设负载参考范围来决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态是正常或不正常。

[0291]

在所计算的负载差处于负载参考范围内时,支撑表面监测部分5200决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态为正常状态。

[0292]

然而,在所计算的负载差不在负载参考范围内时,支撑表面监测部分5200决定上部支撑表面2100a与下部支撑表面4100a之间的布置状态为不正常状态,且将这一信号传输到驱动控制部分5300。在这种情况下,驱动控制部分5300操作第一下部驱动源4240a到第四下部驱动源4240d中的至少一个以调整下部台4100的布置状态,即,倾斜度,且调整下部支撑表面4100a的倾斜度。

[0293]

重复调整下部支撑表面4100a或下部台4100的倾斜度的操作直到负载差处于参考

范围内为止。也就是说,在调整下部支撑表面4100a的倾斜度的同时,第一下部驱动源4240a到第四下部驱动源4240d中的至少一个通过使得第一下部支撑部件4210a到第四下部支撑部件4210d中的至少一个上升或下降来进行操作直到最大负载值与最小负载值之间的差处于负载参考范围内为止。

[0294]

在最大负载值与最小负载值之间的负载差通过上文所描述的操作而处于负载参考范围内时,下部台4100从当前状态上升。本文中,在通过以相同条件操作下部驱动单元4200的第一驱动源4240a到第四驱动源4240d中的全部来使第一下部支撑部件4210a到第四下部支撑部件4210d上升时,下部台4100可上升。因此,安放在下部台4100的下部支撑表面4100a上的下部基板s2按压上部基板s1,且上部基板s1和下部基板s2彼此附接。

[0295]

替代地,在上部基板s1与下部基板s2彼此间隔开预定距离的状态中,通过使上部基板s1与上部台2100分隔开且将上部基板s1安放在下部基板s2上,上部基板s1和下部基板s2彼此附接。

[0296]

在上部基板s1与下部基板s2之间的附接完成时,多个粘着销2300与上部基板s1分隔开。为这个目的,通过操作粘着销操作部分2400来使多个粘着销2300上升。本文中,多个粘着销2300上升或下降,使得粘着薄板2320并不暴露于上部支撑表面2100a或粘着薄板2320配置于通孔2120内部。本文中,多个粘着销2300中的每一个的粘着薄板2320与上部基板s1的后部表面分隔开。

[0297]

在多个粘着销2300如上文所描述上升时,上部基板s1的后部表面在向上方向上按压上部支撑表面2100a,上部基板s1的移动停止,且粘着销2300通过此力与上部基板分隔开。

[0298]

另外,在分配通过操作多个粘着销2300向后移动(上升)来使多个粘着销2300与上部基板分隔开时产生的力时,可防止产生在多个粘着销2300与上部基板s1分隔开时传输到上部基板s1的定位部分(其接触粘着薄板2320)的过量力或将所述过量力降到最小。因此,可防止上部基板s1受损。

[0299]

在多个粘着销2300与上部基板s1分隔开时,腔室单元1100的内部返回到大气压力。另外,附接的上部基板s1和下部基板s2从腔室单元1100收回,并且随后密封剂固化以完成上部基板s1和下部基板s2的附接。

[0300]

上文中,上部基板s1由上部支撑表面2100a支撑,下部基板s2由下部支撑表面4100a支撑,并且随后调整下部台4100的倾斜度以调整上部支撑表面2100a与下部支撑表面4100a之间的布置状态。然而,示范性实施例不限于调整下部台4100的倾斜度的过程以及支撑基板的过程。举例来说,在基板分别由上部支撑表面2100a和下部支撑表面4100a支撑之前,可调整下部台4100的倾斜度以调整上部支撑表面2100a与下部支撑表面4100a之间的布置状态,并且随后基板可分别由上部支撑表面2100a和下部支撑表面4100a支撑。

[0301]

根据根据示范性实施例的基板附接设备,通过水平地移动下部台4100来使上部基板s1和下部基板s2彼此对准,并且随后附接上部基板s1和下部基板s2。因此,可将上部基板s1与下部基板s2之间的对准误差降到最小或防止产生所述对准误差。

[0302]

另外,在按压上部基板s1和下部基板s2之前检查上部支撑表面2100a与下部支撑表面4100a之间的布置状态,且将上部支撑表面2100a与下部支撑表面4100a之间的布置状态调整为正常状态或平行状态。因此,可均一地按压上部基板s1和下部基板s2,并且可防止

由非均一按压引起的附接缺陷。

[0303]

另外,在上部台2100和下部台4100中的每一个装设在腔室单元1100中之后或在附接过程之前,检查上部台2100与下部台4100之间的布置状态。因此,可均一地按压上部基板s1和下部基板s2,并且可防止由非均一按压引起的附接缺陷。另外,由于在上部台2100与下部台4100之间的布置状态不正常时并不执行附接过程,因此可减少产品缺陷,且还可减少缺陷的成本。

[0304]

根据示范性实施例的基板附接设备水平地移动下部台以使上部基板与下部基板对准并使得下部台上升,进而朝着上部基板按压下部基板以在下部基板与上部基板之间进行附接。因此,可将上部基板与下部基板之间的对准误差降到最小或防止产生所述对准误差,且可稳定地执行附接过程。

[0305]

另外,在按压上部基板和下部基板之前检查上部支撑表面与下部支撑表面之间的布置状态,且将上部支撑表面与下部支撑表面之间的布置状态调整为正常状态或平行状态。因此,可均一地按压上部基板和下部基板,并且可防止由非均一按压引起的附接缺陷。

[0306]

另外,在上部台和下部台中的每一个装设在腔室单元中之后或在附接过程之前检查上部台与下部台之间的布置状态,且将布置状态调整为正常状态或平行状态。因此,可均一地按压上部基板和下部基板,并且可防止由非均一按压引起的附接缺陷。另外,由于在上部台与下部台之间的布置状态不正常时并不执行附接过程,因此可减少产品缺陷,且还可减少其成本。

[0307]

尽管已参考特定实施例描述附接基板的设备和附接基板的方法,但所述附接基板的设备和所述附接基板的方法不限于此。因此,所属领域的技术人员将容易理解,在不脱离由随附权利要求定义的本发明的精神和范围的情况下,可以对其进行各种修改和改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。