一种海洋设施用ni

‑

sn

‑

p无针孔三元镀层镀液及其应用

技术领域

1.本发明涉及一种镀液的制备方法,特别涉及一种海洋设施用ni

‑

sn

‑

p无针孔三元镀层镀液及其应用,属于表面处理技术领域。

背景技术:

2.化学镀ni

‑

p作为新型材料发展速度极快,由于其具有厚度均匀、高硬度和高耐磨性以及优异的耐腐蚀性,已经广泛应用在工业领域。然而,镀镍层在潮湿大气或含硫环境中,容易受到氧化变暗,不仅会影响美观,而且还降低膜层的耐蚀性能和焊接性能,ni

‑

p单金属镀层已很难适应特定领域的服役环境。已有研究表明,在ni

‑

p镀层中加入少量sn后,将提升合金镀层形成非晶能力,显著减小镀层的孔隙率,表现出较高的热力学稳定性,大大提高镀层的耐蚀性,达到优良的防腐效果。

3.此外,关于镍系ni

‑

sn

‑

p三元镀层的研究表明,ni

‑

sn

‑

p三元镀层在化工、机械、电子、航天、能源等工业领域的应用中均展现了比ni

‑

p二元镀层更为优异的特性。

4.但是目前所有ni

‑

sn

‑

p三元镀中使用的还原剂仍是以次亚磷酸盐为主,如专利公告号为:cn 104561960b的发明专利,其公开了一种高稳定性镍锡磷化学镀液,镀液各组份及含量如下:每升镀液含六水合二氯化镍20~45g,次亚磷酸钠15~25g,甲烷磺酸锡微胶囊(sn(ch3so3)2@sio2),醋酸钠5~35g,醋酸6~35ml,络合剂3~10g,稳定剂4~15g,表面活性剂2~6g,余量为水。溶液的ph为4.0~5.0。以次亚磷酸盐为主的镀液,施镀完成后的废液中含有大量的磷酸等较难处理的物质,对废液的处理至今仍然是困绕化学镀发展的难题,而且存在镀液的稳定性差,操作条件苛刻,镀层含sn、p量不高,镀速较慢等缺点。

5.以氯化镍为镍盐,在对某些容易被腐蚀的工件,如铝及铝合金和铁合金件化学镀时,因为氯离子的活性太高,会对工件形成腐蚀,对于施镀对象为用于海洋设施的合金钢或碳合金钢,因此不能使用氯化镍为镍盐;此外,以甲烷磺酸锡微胶囊(sn(ch3so3)2@sio2)为锡盐进行化学镀处理,成本较高,不适用于大型海洋设施表面处理。

6.因此,需要一种新的ni

‑

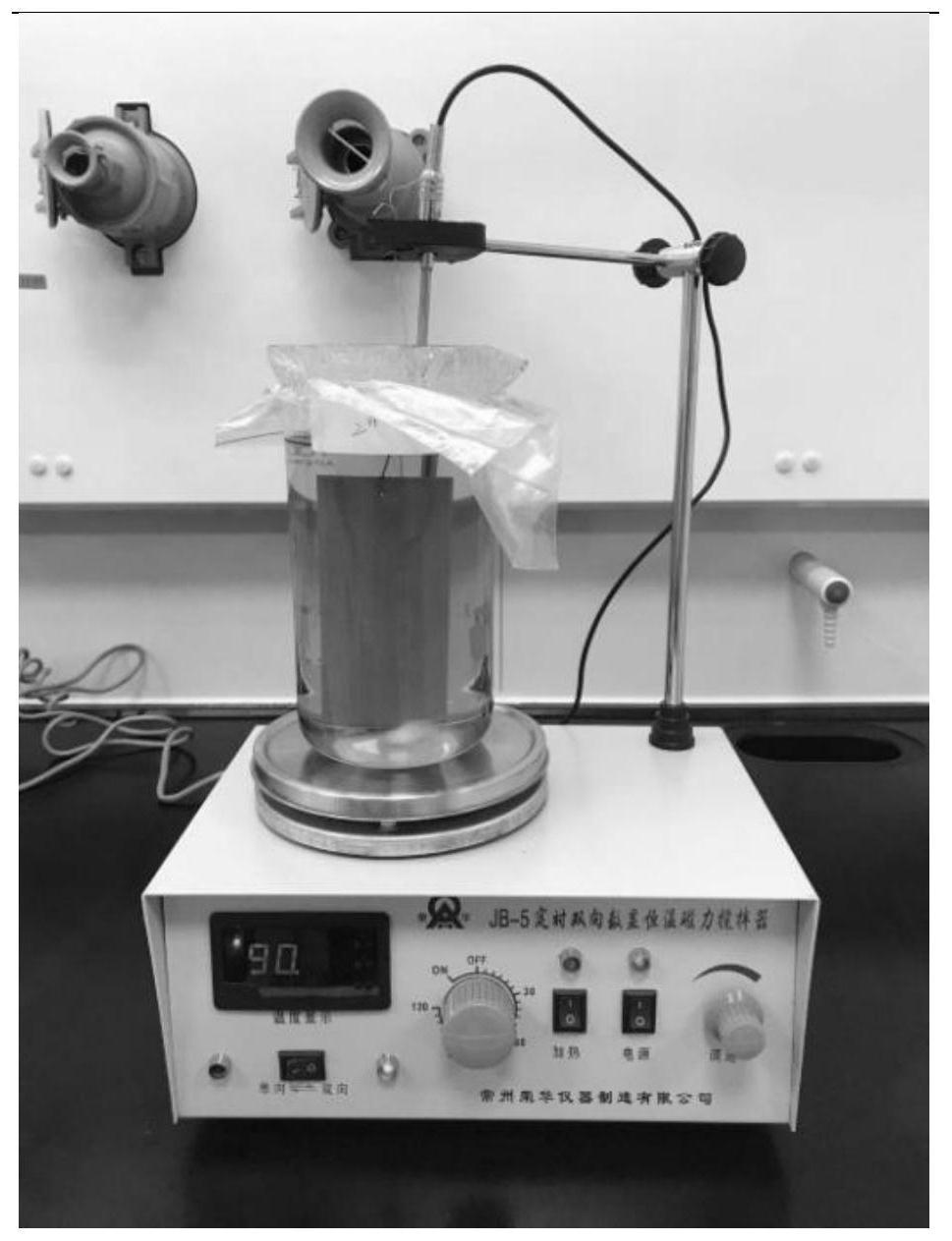

sn

‑

p三元无针孔绿色镀层镀液以满足海洋设施耐蚀的要求。

技术实现要素:

7.本发明的目的在于提供一种海洋设施用ni

‑

sn

‑

p无针孔三元镀层镀液,该镀液针对海洋设施的合金钢或碳合金钢进行施镀。

8.本发明还提供所述海洋设施用ni

‑

sn

‑

p无针孔三元镀层镀液应用于碳素钢基材表面实施化学镀的方法。

9.本发明解决其技术问题所采用的技术方案是:

10.一种海洋设施用ni

‑

sn

‑

p无针孔三元镀层镀液,该镀液含有:

11.镍盐:7~9g/l,

12.锡盐:四氯化锡1g/l,

13.还原剂:18~22g/l,

14.络合剂:5~10g/l,

15.稳定剂:0.5~2.0mg/l,

16.表面活性剂:十二烷基硫酸钠0.3g/l,

17.溶剂为水;

18.ph值用缓冲剂调节至4.5~5.5。

19.该ni

‑

sn

‑

p无针孔三元镀层镀液的配方及制备工艺简单,成本低廉,绿色环保,施镀速率高效,镀层表面平整且光滑,表现出优异的耐中性盐雾能力,满足防腐性能要求,在海洋防腐领域具有较为广泛的应用前景。

20.本发明并不是以次亚磷酸盐为主,而是以四氯化锡为锡盐,以十二烷基硫酸钠为表面活性剂,通过控制镍盐硫酸镍、还原剂次亚磷酸钠、缓冲剂乙酸钠、络合剂柠檬酸钠、稳定剂硫代硫酸钠的用量,在90℃,ph=4.5~5.5的条件下用正交法制备ni

‑

sn

‑

p三元镀层,并优化其制备工艺条件。经扫描电子显微镜观察表明,三元镀层表面致密无针孔。此外,本发明制得的三元镀层展现了优异的耐中性盐雾性能,可拓展其在海洋防腐领域的应用。

21.作为优选,该镀液含有:硫酸镍8g/l、四氯化锡1g/l、次亚磷酸钠22g/l、柠檬酸钠10g/l、乙酸钠6g/l、硫代硫酸钠1mg/l、十二烷基硫酸钠0.3g/l。

22.作为优选,镍盐选自硫酸镍、醋酸镍或次磷酸镍。

23.作为优选,还原剂选自次亚磷酸盐(nah2po2)、硼氢化物(nabh4)、氨硼烷((ch3)2hnbh3)、吡啶硼烷(c5h8bn)、联氨(n2h4)甲醛(hcho)中的一种或几种。

24.作为优选,络合剂选自乳酸、柠檬酸钠、甘氨酸、酒石酸钾钠、乙二醇或琥珀酸中的一种或几种。

25.作为优选,缓冲剂为强碱弱酸盐,如乙酸钠、硼砂、焦磷酸钾等。进一步的,缓冲剂是浓度为6~8g/l的乙酸钠。

26.作为优选,稳定剂选自碘化钾、乙酸铅、乙氧基

‑

a

‑

萘酚磺酸(ensa)、硫脲或硫代硫酸钠等。

27.一种所述的镀液应用于碳素钢基材表面实施化学镀的方法,该方法包括如下步骤:

28.(1)除锈:先用260#砂纸打磨除去表面浮锈,再依次用400#、600#、800#水磨砂纸打磨,表面过于光滑不利于施镀;

29.(2)除油:为了避免影响镀层与试件的结合力,造成爆片、起泡现象以及污染镀液,造成镀液过早分解等问题,需要将试件上的油污除净;打磨后的试样用丙酮超声波清洗10min,再用无水乙醇清洗,除去表面的油污;

30.(3)碱洗:将试样浸入温度为90℃混合溶液中20分钟,混合溶液含有naoh20g/l、na3co

3 30g/l、na3po

4 25g/l,之后用90℃的蒸馏水冲洗、烘干;

31.(4)酸洗:将除油后的试样浸入15wt%硫酸中超声2分钟除去表面氧化层,接着用蒸馏水冲洗、烘干;

32.(5)活化:将酸洗后的试样置于室温下用5wt%硫酸溶液1min进行活化,除去试样在空气中氧化形成的极薄氧化膜,获得纯净的待镀表面;

33.(6)施镀:将试件放入所述的ni

‑

sn

‑

p镀液中施镀1

‑

1.5小时,同时进行搅拌,温度

设置在90℃

±

5℃;施镀之后,将试件用蒸馏水洗净吹干即可。

34.与现有技术相比,本发明的有益效果是:

35.1、采用本发明ni

‑

sn

‑

p无针孔三元镀层镀液制得的ni

‑

sn

‑

p三元镀层表面平整且致密无针孔,低倍放大下镀层表面表现出光滑紧凑的特点,且球状颗粒粒径在2μm

‑

10μm之间分布,将棒状颗粒针孔缺陷充分填充,提高基体覆盖率,增强耐蚀性能;

36.2、镀层无粉化、开裂、起泡、霉斑、锈点等现象,经过30天中性盐雾实验后,出现了很轻微的变色和粉化,且有少量起泡现象,但是未观察到霉点、锈点及剥落现象,此外,在经过60天中性盐雾实验后,三元镀层依旧未产生可见的开裂,且无霉点生成,这表明三元镀层耐中性盐雾能力较强,能够满足防腐性能要求;

37.3、本发明所述海洋设施用ni

‑

sn

‑

p无针孔三元镀层镀液针对海洋设施的合金钢或碳合金钢设计,适用性较好。

附图说明

38.图1是本发明ni

‑

sn

‑

p三元施镀装置图;

39.图2是不同配方镀液下ni

‑

sn

‑

p三元镀层镀速与厚度比对图;

40.图3是不同配方镀液下施镀后镀层表面形貌图;

41.图4是不同配方施镀后镀层表面扫描电镜图;

42.图5为耐中性盐雾实验第0天、第30天、第60天表面形貌图。

具体实施方式

43.下面通过具体实施例,对本发明的技术方案作进一步的具体说明。应当理解,本发明的实施并不局限于下面的实施例,对本发明所做的任何形式上的变通和/或改变都将落入本发明保护范围。

44.在本发明中,若非特指,所有的份、百分比均为重量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

45.实施例1

46.1正交法制备ni

‑

sn

‑

p三元镀层

47.1.1镀液配方及正交实验的设计

48.本实验正交法ni

‑

sn

‑

p三元镀镀液配方以四氯化锡(1g/l)为锡盐,镍盐为硫酸镍(6~14g/l),次亚磷酸钠(16~24g/l),缓冲剂乙酸钠(6~8g/l),络合剂柠檬酸钠(5~10g/l),稳定剂硫代硫酸钠最佳浓度不大于2mg/l(0.5~2.0mg/l),表面活性剂采用十二烷基硫酸钠(0.3g/l)。正交实验设计见表1,除表中显示的主要成分外还应保证其他参数:温度90℃,ph:4.5~5.5。

49.表1正交试验配方设计

[0050][0051][0052]

1.2施镀操作过程

[0053]

1)施镀样品前处理:

[0054]

(1)试样打磨:选取钢板若干,尺寸为150mm

×

70mm

×

1mm,先用260#砂纸打磨除去表面浮锈,再依次用400#、600#、800#水磨砂纸打磨,表面过于光滑不利于施镀;

[0055]

(2)除油:打磨后的试样用丙酮超声波清洗约10min,再用无水乙醇清洗,除去表面的油污;

[0056]

(3)碱洗:将试样浸入温度为90℃混合溶液中(naoh(20g/l)、na3co3(30g/l)、na3po4(25g/l))20分钟,90℃的蒸馏水冲洗、烘干;

[0057]

(4)酸洗:将除油后的试样浸入硫酸(15wt%)中超声2分钟除去表面氧化层,接着用蒸馏水冲洗、烘干;

[0058]

(5)活化:将酸洗后的试样置于室温下用硫酸(5wt%)溶液1min进行活化,除去试样在空气中氧化形成的极薄氧化膜,获得纯净的待镀表面;

[0059]

2)施镀:

[0060]

按照正交实验对16组镀液的配方要求,准确称量各种试剂并按照镍盐(硫酸镍)、还原剂(次亚磷酸钠)、缓冲剂(乙酸钠)、络合剂(柠檬酸钠)、稳定剂(硫代硫酸钠)、表面活性剂(十二烷基硫酸钠)顺序依次放入烧杯中用蒸馏水溶解,将溶液倒入到施镀容器中加蒸馏水至准确体积后匀速搅拌。用ph计测量溶液ph值,调节缓冲剂量稳定施镀溶液的ph值,镀液超声振荡均匀后备用。在配置好的镀液中施镀1.5小时左右,由电磁搅拌器提供一定的转速,温度设置在90℃左右;施镀之后,将试样用蒸馏水洗净吹干备用。ni

‑

sn

‑

p三元施镀装置

见图1。

[0061]

1.3镀层性能研究

[0062]

通过数控超声波清洗器(kq3200de)对镀液进行超声振荡,使其振荡均匀,通过精密ph计(phs

‑

3c)调控镀液ph值。

[0063]

通过场发射扫描电子显微镜(fe

‑

sem,carl zeiss supra55)对ni

‑

sn

‑

p三元镀层表面微观形貌进行研究。

[0064]

通过hw

‑

90型盐雾腐蚀试验箱表征ni

‑

sn

‑

p三元镀层耐中性盐雾性能。

[0065]

施镀完成将镀件在室温下冷却并用minitest 600型厚度仪测定5个不同位置镀层的厚度,沉积厚度采用下式进行计算:

[0066][0067]

式中,d

thickness

为镀层厚度平均值(um),d1、d1、d1、d1、d1依次为5个不同位置镀层的厚度(um)。

[0068]

2结果与分析

[0069]

2.1镀层的镀速与厚度

[0070]

正交实验16组不同配方镀液下ni

‑

sn

‑

p三元镀层镀速与厚度比对图及施镀后镀层表面形貌图分别见图2和图3。化学镀镍镀层包括两种同时发生的反应,阴极反应:ni

2

、h

和h2po2‑

,即ni

‑

p合金的沉积和制氢反应,见式(2)~(4),阳极反应:h2po2‑

氧化反应(水解过程),见式(5)。实际反应中一部分初生态原子氢因自身键合作用,在沉积过程中结合成氢气析出,见式(3),另一部分原子氢与次磷酸根发生次级反应形成p沉积,见式(4)。

[0071]

本实验中采用还原剂次亚磷酸钠,通过水解作用一方面产生更多的原子氢,另一方面抑制次亚磷酸根离子水解过程,提高还原效率。当镀液中所有其它成分与施镀条件固定不变时,随着还原剂的加入,溶液中自由氢原子数目增多,金属ni

2

、sn

2

离子就会被足够的氢原子还原为ni、sn沉积在镀层表面,次亚磷酸根离子则主要作为p的沉积提供来源,见式(4),极大的提高沉积速率。由图2中各组镀液镀速和镀层厚度表明:在16组正交实验中,7#镀速达到了一个峰值36.5um/h,这是可能是由于还原剂浓度过小(16

‑

22g/l)或过大(22

‑

24g/l)时,次亚磷酸根离子水解过程(式(5))会被过度抑制,此时次亚磷酸根离子会与溶液中的生成的镍离子生成溶度积更小的亚磷酸镍沉淀,见式(6),使镀液混浊,镀层粗糙无光,沉积速率降低。

[0072]

ni

2

2e

‑

=ni

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0073]

2h

2e

‑

=h2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0074]

h2po2‑

2h

e

‑

=p 2h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0075]

h2po2‑

h2o=h2po3‑

h h

e

‑

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0076]

h2po2‑

n

i

=n

i

h2po2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0077]

2.2镀层表面形貌

[0078]

图3为正交法16组不同配方镀液下ni

‑

sn

‑

p三元镀层表面形貌图。如图所示,3#、5#、6#、7#、13#、14#和15#镀层的表面比较光滑平整,未出现明显的粗糙感,结合图2中对应的镀层厚度与镀速,实验结果表明想对应的镀液能在高效施镀的前提下,同时保证其镀层的均匀性,从而使得镀层表面平整且光滑。当还原剂(次亚磷酸钠)浓度过小(16

‑

22g/l)或过大(22

‑

24g/l)时,次亚磷酸根离子水解过程(式(5))会被过度抑制,此时次亚磷酸根离子

会与溶液中的生成的镍离子生成溶度积更小的亚磷酸镍沉淀,见式(6),使镀液混浊,镀层粗糙无光,沉积速率降低,如1#、2#、11#等。此外,13#、14#和15#镀液配方中稳定剂(硫代硫酸钠)含量相对较高,且硫代硫酸钠是强还原剂,含量过高会进一步抑制次亚磷酸根离子水解过程(式(5)),进而降低施镀速率,破坏镀层表面完整性。由此可见,镀液配方中稳定剂(硫代硫酸钠)含量选择1mg/l即可,过高(1

‑

2mg/l)或过低(0.5

‑

1mg/l)皆会影响施镀效率,造成试剂浪费的现象。因此,7#镀液配方为最优配方。

[0079]

2.3镀层微观形貌

[0080]

图4为图3为正交法16组不同配方镀液下ni

‑

sn

‑

p三元镀层表面扫描电子显微镜图片。有资料表明非晶态合金的耐蚀性比晶态耐蚀性能优异,不同合金镀层也会因为晶体结构不同,耐蚀性能差距较大。当还原剂含量16

‑

18g/l时(1#、2#、5#、6#、9#、10#、13#、14#),在高倍放大下镀层表面较为平整,形状规则,说明镀层的成晶率较高,镀层中晶体形状较为规整,此外,镀液中镍盐含量低(6

‑

8g/l),颗粒中晶间的针孔缺陷尺寸较大。当还原剂含量从18g/l逐渐增大时,低倍放大下镀层表面出现球状颗粒和棒状颗粒,且尺寸各不相同,高倍局部放大下可观察到部分球状颗粒尺寸较小,能够将棒状颗粒针孔缺陷填充,从而提高基体覆盖率,耐蚀性能提高,但此时表面有多余的微小的球状颗粒附着。当还原剂含量为18

‑

22g/l时,合金镀层在相同倍数放大下,表现出光滑紧凑的特点,且球状颗粒粒径在2μm

‑

10μm之间分布更广,耐蚀性能最优。这一现象可以解释为还原剂的加入改变了镀层的显微结构,促进了非晶态的形成,使得镀层致密,结晶细化,减少了镀层中针孔缺陷的数目。而当还原剂含量高于22g/l时,镀层中颗粒尺寸逐渐增大,视野内主要以球状颗粒为主,高倍放大下球状颗粒表面粗糙,出现尺寸较大的针孔缺陷和疏松的微粒附着。当含量为24g/l时,表面较为粗糙,晶体颗粒分布不均,出现大面积针孔缺陷。这与还原剂含量过高影响ni

‑

sn

‑

p合金镀层中的正反应,从而使得镀层耐蚀性能整体下降有关系。

[0081]

2.4配方优化后镀层耐中性盐雾防腐蚀性能分析

[0082]

结合施镀速率、镀层厚度、镀层表面形貌图和镀层表面微观形貌图结果显示,选择7#为最优配方,并对其进行耐中性盐雾实验分析。其具体配方为:主盐硫酸镍:8g/l、还原剂次亚磷酸钠:22g/l、络合剂柠檬酸钠:10g/l、缓冲剂乙酸钠:6g/l、稳定剂硫代硫酸钠:1.0mg/l、表面活性剂十二烷基硫酸钠:0.30g/l。按照gb/t 1771

‑

2007《色漆和清漆耐中性盐雾性能的测定》使用hw

‑

90型盐雾腐蚀试验箱进行了涂层样板的中性盐雾实验测试。参照gb/t1766

‑

2008对试板进行评级。实验期间定期观察试板表面,镀层不能受损,任意24小时内盐雾箱的停止时间不超过30分钟,每天在同一时间对镀层进行检查。在规定的试验周期结束时,用温水冲洗去除试板表面的试验溶液残留物,而后立即把试板置于桌面并检查表面的损坏现象,如起泡、生锈及从划痕处锈蚀的蔓延程度。参照gb/t1766

‑

2008《色漆和清漆涂层老化的评级方法》进行评级,包括:破化程度、破坏的数量和大小的等级。“0”表示无损坏,“5”表示严重损坏。若要表示破坏大小等级,则在括号内注明,并在等级前加上字母“s”。

[0083]

表2保护性漆膜综合老化性能等级的评定

[0084][0085]

经测试及评级,优化后三元镀层第0天评级为:变色0:无变色,粉化0:无粉化,开裂0:无可见的开裂,起泡0:无泡,长霉1s2:无霉点,生锈0:无锈点,剥落0:无剥落面积;第30天评级为变色1:很轻微变色,粉化1:很轻微,在试布上可观察到微量颜料粒子,开裂0:无可见的开裂,起泡1(s1):很少,几个10倍放大镜下可见的泡,长霉1s2:无霉点,生锈0:无锈点,剥落0:无剥落面积;第60天评级为变色2:轻微变色,粉化2:轻微,试布上沾有少量颜料粒子,开裂0:无可见的开裂,起泡2(s2):有少量正常视力下可见的的泡,长霉1s2:无霉点,生锈1(s1),很少有几个10倍放大镜下可见的锈点,剥落1(s1):剥落面积≤0.1%,剥落大小≤1mm。结合电镜图和评级结果可知,优化后配方制得的三元镀层表面平整且致密,无粉化、开裂、起泡、霉斑、锈点等现象,经过30天中性盐雾实验后,出现了很轻微的变色和粉化,且有少量起泡现象,但是未观察到霉点、锈点及和剥落现象,此外,在经过60天中性盐雾实验后,三元镀层依旧未产生可见的开裂,且无霉点生成,这表明三元镀层耐中性盐雾能力较强,能够满足防腐性能要求。

[0086]

实施例2

[0087]

一种海洋设施用ni

‑

sn

‑

p无针孔三元镀层镀液,其配方为:

[0088]

硫酸镍8g/l、四氯化锡1g/l、次亚磷酸钠22g/l、柠檬酸钠10g/l、乙酸钠6g/l、硫代硫酸钠1mg/l、十二烷基硫酸钠0.3g/l;溶剂为蒸馏水。

[0089]

该镀液的具体配置步骤为:按照上述镀液配方,用精确度为0.0001g的电子天平准确称取各固体药品质量,依次放入烧杯中用蒸馏水溶解。将溶解后的溶液加入到施镀容器中,加蒸馏水至准确体积后匀速搅拌,得到ni

‑

sn

‑

p镀液。将ni

‑

sn

‑

p镀液超声震荡均匀后备用。

[0090]

将制得的镀液应用于碳素钢基材表面实施化学镀ni

‑

sn

‑

p,采用的试件为冷轧钢板,具体步骤如下:

[0091]

(1)除锈:先用260#砂纸打磨除去表面浮锈,再依次用400#、600#、800#水磨砂纸打磨,表面过于光滑不利于施镀;

[0092]

(2)除油:为了避免影响镀层与试件的结合力,造成爆片、起泡现象以及污染镀液,造成镀液过早分解等问题,需要将试件上的油污除净。打磨后的试样用丙酮超声波清洗约10min,再用无水乙醇清洗,除去表面的油污;

[0093]

(3)碱洗:将试样浸入温度为90℃的混合溶液中(混合溶液含有naoh 20g/l、na3co

3 30g/l、na3po

4 25g/l)20分钟,之后用90℃的蒸馏水冲洗、烘干;

[0094]

(4)酸洗:将除油后的试样浸入15wt%的硫酸溶液中超声2分钟除去表面氧化层,

接着用蒸馏水冲洗、烘干;

[0095]

(5)活化:将酸洗后的试样置于室温下用5wt%的硫酸溶液1min进行活化,除去试样在空气中氧化形成的极薄氧化膜,获得纯净的待镀表面;

[0096]

(6)施镀:将试件放入前述制得的ni

‑

sn

‑

p镀液中施镀1.5小时左右,由电磁搅拌器提供一定的转速,温度设置在90℃左右;施镀之后,将试件用蒸馏水洗净吹干备用。

[0097]

经检测,制得的三元镀层表面平整且致密,无粉化、开裂、起泡、霉斑、锈点等现象,经过30天中性盐雾实验后,出现了很轻微的变色和粉化,且有少量起泡现象,但是未观察到霉点、锈点及和剥落现象,此外,在经过60天中性盐雾实验后,三元镀层依旧未产生可见的开裂,且无霉点生成,这表明三元镀层耐中性盐雾能力较强,能够满足防腐性能要求。

[0098]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0099]

以上对本发明所提供的一种海洋设施用ni

‑

sn

‑

p无针孔三元镀层镀液及其制备方法进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。