1.本技术涉及粉末成型的技术领域,尤其是涉及一种粉末成型机。

背景技术:

2.粉末成形是使金属粉末体密实成具有一定形状、尺寸、密度和强度的坯块的工艺过程,通常采用粉末压制成形,简称压制,它是粉末冶金生产中采用的成形方法,目前主要是通过粉末成型机来实现对粉末成型的生产。

3.在公告号为cn208467263u的中国实用新型专利公开了一种粉末成型机:机架本体,所述机架本体上设有上模部件,所述上模部件包括上冲垫片、固定螺栓及上冲头,所述机架本体上设有固定模架,所述上冲垫片固定在所述固定模架上,其特征在于:所述上冲垫片包括固定设置在所述固定模架上的固定块及沿指向所述固定块方向滑移设置的滑块。

4.但是上述粉末成型机一次只能够压制出一个粉末成型产品,其生产效率较低。

技术实现要素:

5.为了提高粉末成型机的生产效率,本技术提供一种粉末成型机。

6.本技术提供的一种粉末成型机,采用如下的技术方案:

7.一种粉末成型机,包括底座和下料装置,所述下料装置安装于底座上,所述底座上设置有滑动杆,所述滑动杆上设置有固定板和压板,所述固定板位于压板上方,所述固定板上设置有第一驱动件,所述第一驱动件的输出端和压板相连接,所述第一驱动件驱使压板沿着滑动杆上下滑移,所述压板的下表面上设置有多个上冲模,所述底座上设置有放置座,所述放置座上设置有和上冲模相对应的下制模,所述下料装置用于对下制模进料。

8.通过采用上述技术方案,当粉末成型机工作时,下料装置会对多个下制模进行上料,上料完毕后,第一驱动件驱使压板向下滑移,同时带动多个上冲模沿滑动杆向放置座滑移,使得上冲模和下制模相互配合将粉末压制成型,此粉末成型机能够每次都生产出多个粉末成型产品,从而提高了粉末成型机的生产效率。

9.可选的,所述下制模包括放置槽和制模具,所述制模具插接于放置槽内,并和放置槽过盈配合。

10.通过采用上述技术方案,当制模具损坏时,通过工具将制模具从放置槽内取出,将新的制模具插接入放置槽内便能够使用,实现制模具的可更换。

11.可选的,所述制模具上边沿处设置有边沿薄块,所述边沿薄块与放置座相贴合。

12.通过采用上述技术方案,当工作人员要对制模具进行更换时,借助工具将边沿薄块撬起,借助撬起的边沿薄块能够更加方便工作人员将制模具从放置槽内拨出。

13.可选的,所述上冲模包括连接杆和冲模头,所述冲模头和连接杆通过螺纹结构连接。

14.通过采用上述技术方案,当冲模头受到损坏的时候,可以旋开上面的螺纹结构来对冲模头进行替换,替换完之后再通过螺纹结构将冲模头锁紧在连接杆上,从而完成对受

损冲模头的更换,其结构简单、方便更换。

15.可选的,所述下料装置包括料箱、料管、推块和第二驱动件,所述料箱安装于固定板上,所述第二驱动件和推块均放置在底座上,所述第二驱动件的输出端与推块连接,所述推块内设置有容纳腔,所述推块下表面设置有与容纳腔相连通的出料口,所述料管的一端与料箱连通,所述料管的另一端与推块连接,并与容纳腔相连通,所述第二驱动件驱使推块在放置座上往复滑移。

16.通过采用上述技术方案,当下料装置在对下制模进行上料时,料箱内的粉末从料管输送到容纳腔内,暂时放置在容纳腔内,第二驱动件推动推块在放置座上滑移通过下制模时,粉末从出料口输出对下制模进行上料,上料完毕后,在第二驱动件的作用下,推块滑移到一侧,此时上冲模便能够对向下制模的粉末进行压制,其下料装置对下制模的上料方式快捷方便,同时推块能够将压制出来的粉末成型产品推至放置座的一侧上,其压制完后的产品无需人工手动一个个拿取,从而降低生产成本。

17.可选的,所述底座远离第二驱动件的一侧设置有导向盘,所述导向盘呈倾斜设置,所述导向盘较低端远离底座,所述导向盘较低端旁设置有收集桶。

18.通过采用上述技术方案,当粉末成型产品在放置座上慢慢增多时,在推块的作用下,能够使粉末成型产品从放置座上沿导向盘滚落入收集桶内进行存储,方便对粉末成型产品的收集。

19.可选的,所述放置座上沿着推块滑移方向的两侧均设置有防掉块。

20.通过采用上述技术方案,当推块在放置座上往复滑移时,防掉块能够避免粉末成型产品从放置座的两侧边沿掉落到地板上,同时保持工作环境的干净整洁。

21.可选的,所述导向盘上表面贯穿开设有供粉末过滤的过滤孔,所述导向盘下方设置有回收桶。

22.通过采用上述技术方案,当粉末成型产品从放置座通过导向盘滚落入收集桶内的过程中,放置座上随粉末成型产品一起掉落的粉末会通过过滤孔进入到回收桶内,粉末成型产品则滚落至收集桶内,从而对粉末进行回收利用,避免粉末浪费,降低生产成本。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.当粉末成型机工作时,下料装置会对多个下制模进行上料,上料完毕后,第一驱动件驱使压板向下滑移,同时带动多个上冲模沿滑动杆向放置座滑移,使得上冲模和下制模相互配合将粉末压制成型,此粉末成型机能够每次生产出多个粉末成型产品,从而提高了粉末成型机的生产效率;

25.当制模具损坏时,通过工具将制模具从放置槽内取出,将新的制模具插接入放置槽内便能够使用,实现制模具的可更换;

26.当工作人员要对制模具进行更换时,借助工具将边沿薄块撬起,借助撬起的边沿薄块能够更加方便工作人员将制模具从放置槽内拨出。

附图说明

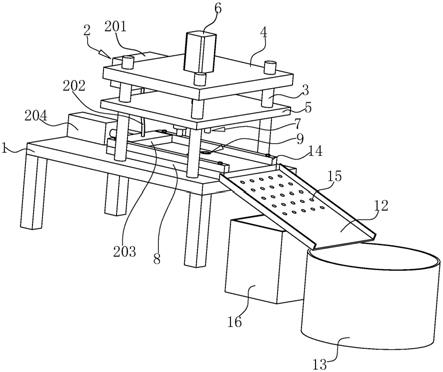

27.图1是本实施例的整体示意图;

28.图2是本实施例中的爆炸视图;

29.图3是图2中a部分的放大示意图;

30.图4是本实施例中推块的剖视图。

31.附图标记:1、底座;2、下料装置;201、料箱;202、料管;203、推块;204、第二驱动件;205、容纳腔;206、出料口;3、滑动杆;4、固定板;5、压板;6、第一驱动件;7、上冲模;701、连接杆;702、冲模头;8、放置座;9、下制模;901、放置槽;902、制模具;10、边沿薄块;11、螺纹盖;12、导向盘;13、收集桶;14、防掉块;15、过滤孔;16、回收桶。

具体实施方式

32.以下结合附图1

‑

4对本技术作进一步详细说明。

33.本技术实施例公开一种粉末成型机。参照图1,包括底座1和下料装置2,下料装置2安装在底座1上,在底座1上安装有四根竖直向上的滑动杆3,在滑动杆3上固定安装有固定板4,在滑动杆3上滑动安装有压板5,固定板4位于压板5的上方,在固定板4的上表面上安装有第一驱动件6,第一驱动件6的输出端和压板5固定连接,且第一驱动件6驱使压板5沿滑动杆3竖直上下滑移,在压板5的下表面上安装有多个并排的上冲模7,在底座1上表面且位于压板5的下方安装有放置座8,在放置座8上表面上安装有与上冲模7相对应的下制模9,下料装置2用于对下制模9进行进料。本实施例中第一驱动件6为液压缸,上冲模7和下制模9各为三个。

34.当工作人员驱使粉末成型机工作时,下料装置2先对多个下制模9进行进料,进料完成后,启动第一驱动件6,使得第一驱动件6驱使压板5沿滑动杆3向放置座8方向滑移靠近,使得多个上冲模7和相对的下制模9相互配合,将粉末压制成粉末成型产品,其粉末成型机每次都能够压制出多个粉末成型产品,从而提高了粉末成型机的生产效率。

35.参照图2和图3,下制模9包括有放置槽901和插接在放置槽901内的制模具902,制模具902和放置槽901过盈配合。

36.当制模具902损坏时,工作人员能够借助工具将制模具902从插接在放置槽901内的制模具902取下,将新的制模具902插接入放置槽901内,从而完成对制模具902的更换,传统的粉末成型机下制模9损坏时需要将放置座8整个进行更换,此粉末成型机只需对制模具902进行更换,从而降低生产成本。

37.参照图3,制模具902的上边沿处安装有边沿薄块10,边沿薄块10的厚度较薄,制模具902插接在放置槽901内时,边沿薄块10和放置座8上表面相贴合。

38.当工作人员需要对制模具902进行更换时,通过借助工具将边沿薄块10向远离放置座8上表面的方向撬起,使得边沿薄块10不与放置座8贴合,工作人员通过撬起的边沿薄块10将制模具902从放置槽901内拨出,其边沿薄块10能够更加方便工作人员对制模具902的更换。

39.参照图3,上冲模7包括连接杆701和冲模头702,连接杆701远离压板5的一侧开设有外螺纹,在冲模头702靠近连接杆701一端安装有与外螺纹螺纹连接的螺纹盖11,冲模头702通过螺纹盖11螺纹连接在连接杆701上与连接杆701固定。

40.当冲模头702损坏时,工作人员通过旋转螺纹盖11将冲模头702从连接杆701上旋转下来,将更换的冲模头702与连接杆701靠近接触,并通过旋转螺纹盖11,使得冲模头702安装在连接杆701上,完成对冲模头702的更换,其结构简单、安装方便。

41.参照图2和图4,下料装置2包括料箱201、料管202、推块203和第二驱动件204,料箱

201安装在固定板4的边缘处,第二驱动件204和推块203均安装在底座1上,第二驱动件204的输出端和推块203侧壁固定连接,在推块203的内部开设有容纳腔205,在推块203的下表面上开设有和容纳腔205相互连通的出料口206,料管202的一端和料箱201的下表面连通,另一端和连接推块203上表面并和容纳腔205连通,第二驱动件204的作用下,推块203能够在放置座8上往复滑移。在本实施例中第二驱动件204为气缸,料管202为波纹管。

42.当下料装置2在对下制模9进行进料的过程中,粉末会从料箱201流入料管202,再从料管202输送到容纳腔205内,在第二驱动件204的作用下,推块203滑移在放置座8上,当推块203通过下制模9时,粉末会从出料口206落入下制模9中进行填充上料,上料完成后,在第二驱动件204的作用下,使得推块203被滑移到一侧,从而上冲模7能够向下制模9中的粉末进行压制成型,其下料过程方便且快捷,同时在第二驱动件204的作用下,推块203能够将压制出来的粉末成型产品推至放置座8一侧,避免人工手动拾取,从而降低生产成本。

43.参照图2,在底座1远离第二驱动件204的一侧连接有呈倾斜放置的导向盘12,导向盘12较高的一端靠近底座1,位于导向盘12较低的一端的旁边放置有收集桶13。

44.当放置座8上的粉末成型产品越来越多时,在推块203的作用下,能够将粉末成型产品推落至导向盘12内,粉末成型产品沿导向盘12滚落至收集桶13内进行存储,无需人工操作,方便对粉末成型产品进行收集。

45.参照图3,在放置座8上表面且沿推块203滑移的方向的两侧边缘处均螺纹安装有防掉块14。

46.防掉块14的安装,能够避免推块203在放置座8上推动粉末成型产品时,导致粉末成型产品从放置座8两侧掉落至地上,从而保持工作环境的干净整洁。

47.参照图3,在导向盘12的上表面上贯穿开设有供粉末过滤的多个过滤孔15,在导向盘12的下方放置有回收桶16。

48.当粉末成型产品被推块203从放置座8上推落至导向盘12的过程中会带有粉末,过滤孔15能够使得粉末通过落至回收桶16内,从而能够对粉末进行回收利用,降低生产成本。

49.本技术实施例一种粉末成型机的实施原理为:当工作人员驱使粉末成型机工作时,下料装置2先对多个下制模9进行进料,进料完成后,启动第一驱动件6,使得第一驱动件6驱使压板5沿滑动杆3向放置座8方向滑移靠近,使得多个上冲模7和相对的下制模9相互配合,将粉末压制成粉末成型产品,其粉末成型机每次都能够压制出多个粉末成型产品,从而提高了粉末成型机的生产效率。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。