1.本发明涉及浆粒度浓度技术领域,具体为一种改变棒磨机制浆粒度分布方法。

背景技术:

2.在矿山行业矿物经常要加工成浆,一般采用棒磨机制取,棒磨机工艺简单,流程短,管理强度低,产量大,相当于球磨机能耗低,有很多优点。

3.但是,棒磨机制浆浓度相对于球磨机较低,另外棒磨机制浆粒度分布不科学,呈正态分布,或者叫做橄榄型粒度分布,根据相关科学研究,要制取高浓度矿浆,粒度分布需要“拉开”,减少中间颗粒,提高粒度级差,粒度分布呈哑铃型分布。

4.棒磨机制取矿浆已经有50年以上历史,虽然成熟可靠,棒磨机制取的矿浆粒度分布存在一定缺陷,粒度呈正态分布(橄榄型),不能实现颗粒紧密堆积。而良好的级配关系是颗粒之间要形成一定级差(粒度分布呈哑铃型,或者呈骆驼峰状),但是棒磨机正好相反,粒度分布呈橄榄型,在“中间”形成了最多的粒度分布,所以造成了矿浆浓度偏低现象,不能满足人们的要求。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种改变棒磨机制浆粒度分布方法,解决了现有的棒磨机制取矿浆的浓度不够高,不能满足人们的要求的问题。

7.(二)技术方案

8.为实现上述目的,本发明提供如下技术方案:

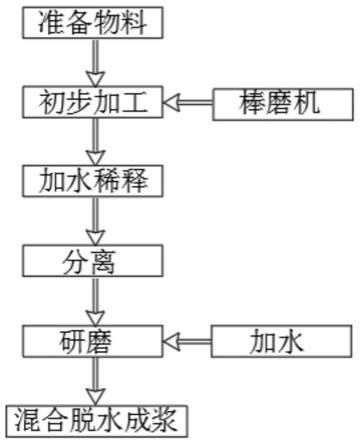

9.一种改变棒磨机制浆粒度分布方法,包括以下步骤:

10.s1:准备物料,准备好待加工的矿物质和水;

11.s2:初步加工,把准备好的矿物质和水放入棒磨机中加工成初步矿浆;

12.s3:加水稀释,向得到的初步矿浆中加水稀释;

13.s4:分离,加水稀释的初步矿浆进行用振动筛进行筛分;

14.s5:研磨,把筛分的中小颗粒放入砂磨机中进行研磨,研磨时间为20

‑

60分钟;

15.s6:混合脱水成浆,将s4中分离的大颗粒和s5中研磨后的中小颗粒混合,然后进行脱水处理,最后成浆。

16.作为本发明再进一步的方案,所述s2中棒磨机棒磨的时间为30

‑

50分钟。

17.进一步的,所述s4中筛分时进行分级筛分,第一级为大颗粒,第二级为中小颗粒,并控制大颗粒和中小颗粒的比例,使得中小颗粒的占总颗粒的10

‑

50%。

18.在前述方案的基础上,所述s4中用脱水离心分级机对初步矿浆进行分离。

19.进一步的,所述s5中在研磨时边研磨边加水。

20.在前述方案的基础上,所述s4中大颗粒脱水成滤饼落下,中小颗粒和水一起流出进入离心浓缩机。

21.(三)有益效果

22.与现有技术相比,本发明提供了一种改变棒磨机制浆粒度分布方法,具备以下有益效果:

23.1、本发明把准备好的矿物质和水放入棒磨机中加工成初步矿浆,然后向得到的初步矿浆中加水稀释,方便后期的分离。

24.2、本发明中,通过筛分的步骤能够把不同粒径的颗粒进行分离,方便进一步的研磨操作。

25.3、本发明可以将棒磨机橄榄型粒度分布改变为哑铃型分布,从而实现浓度相对于为改造前提高至少6

‑

10个百分点,提高了矿浆的堆积密度。

26.4、本发明中通过研磨的步骤能够使得中小颗粒的平均粒径再减小至少一半,方便后期的混合。

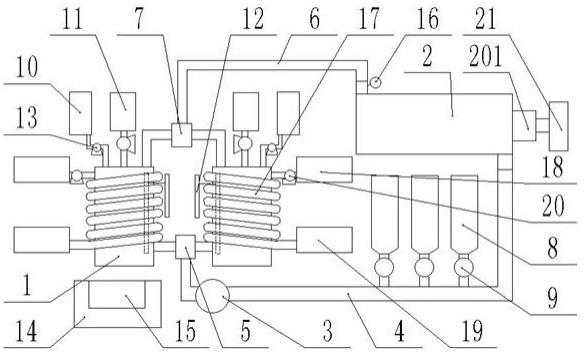

附图说明

27.图1为本发明提出的一种改变棒磨机制浆粒度分布方法的流程结构示意图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例1

30.参照图1,一种改变棒磨机制浆粒度分布方法,包括以下步骤:

31.s1:准备物料,准备好待加工的矿物质和水;

32.s2:初步加工,把准备好的矿物质和水放入棒磨机中加工成初步矿浆;

33.s3:加水稀释,向得到的初步矿浆中加水稀释,方便后期的分离;

34.s4:分离,加水稀释的初步矿浆进行用振动筛进行筛分,通过筛分的步骤能够把不同粒径的颗粒进行分离,方便进一步的研磨操作;

35.s5:研磨,把筛分的中小颗粒放入砂磨机中进行研磨,研磨时间为35分钟;

36.s6:混合脱水成浆,将s4中分离的大颗粒和s5中研磨后的中小颗粒混合,然后进行脱水处理,最后成浆,可以将棒磨机橄榄型粒度分布改变为哑铃型分布,从而实现浓度相对于为改造前提高至少6个百分点,提高了矿浆的堆积密度。

37.本发明的s2中棒磨机棒磨的时间为40分钟,s4中筛分时进行分级筛分,第一级为大颗粒,第二级为中小颗粒,并控制大颗粒和中小颗粒的比例,使得中小颗粒的占总颗粒的30%,s4中用脱水离心分级机对初步矿浆进行分离,省时省力,提高机械化程度,s5中在研磨时边研磨边加水,通过研磨的步骤能够使得中小颗粒的平均粒径再减小至少一半,方便后期的混合,s4中大颗粒脱水成滤饼落下,中小颗粒和水一起流出进入离心浓缩机。

38.实施例2

39.采用棒磨机研磨高岭土矿浆,浓度60%左右,改造前矿浆粒度分布为:小颗粒(小于45um)颗粒占比27%,中颗粒(45

‑

75um)占比25%,大颗粒(大于75um)占比48%。

40.参照图1,一种改变棒磨机制浆粒度分布方法,包括以下步骤:

41.s1:准备物料,准备好待加工的矿物质和水;

42.s2:初步加工,把准备好的矿物质和水放入棒磨机中加工成初步矿浆,出料浓度保持60%;

43.s3:加水稀释,向得到的初步矿浆中加水稀释,方便后期的分离,初步矿浆加水稀释到浓度30%;

44.s4:分离,加水稀释的初步矿浆进行用振动筛进行筛分,振动筛筛孔75um(按照收率50%设计),通过筛分的步骤能够把不同粒径的颗粒进行分离,方便进一步的研磨操作;

45.s5:研磨,将占比50%的中小颗粒引入研磨设备研磨,控制其粒径小于45um;

46.s6:混合脱水成浆,最终将大颗粒和研磨后细颗粒一起混合脱水得到高浓度矿浆,矿浆浓度由原来的60提高到70%。

47.本发明的,s5中在研磨时边研磨边加水,通过研磨的步骤能够使得中小颗粒的平均粒径再减小至少一半,方便后期的混合。

48.通过化验分析改造后粒度分布为:小颗粒(小于45um)颗粒占比45%,中颗粒(45

‑

75um)占比7%,大颗粒(大于250um)占比48%,符合原设计原则,粒度分布呈“哑铃型”。

49.可以看出,中间颗粒明显减少,大颗粒未有明显变化,小颗粒明显增多,大颗粒和小颗粒之间级差拉大,更有利于矿浆浓度提高。

50.实施例3

51.稀有金属尾矿矿浆浓度保持在68%左右,改造前粒度分布为:小颗粒(小于45um)颗粒占比32%,中颗粒(45

‑

75um)占比25%,大颗粒(大于75um)占比43%。

52.参照图1,一种改变棒磨机制浆粒度分布方法,包括以下步骤:

53.s1:准备物料,准备好待加工的矿物质和水;

54.s2:初步加工,把准备好的矿物质和水放入棒磨机中加工成初步矿浆,出料浓度保持68%;

55.s3:加水稀释,向得到的初步矿浆中加水稀释,方便后期的分离,初步矿浆加水稀释到浓度50%;

56.s4:分离,50%浓度的初浆通过某品牌脱水离心分级机(设计在75u切割)分级,大颗粒脱水成滤饼落下,中小颗粒和水一起流出进入离心浓缩机,通过筛分的步骤能够把不同粒径的颗粒进行分离,方便进一步的研磨操作;

57.s5:研磨,将浓缩后的中小颗粒引入研磨设备研磨;

58.s6:混合脱水成浆,浓缩后的中小颗粒经过研磨成小颗粒后与大颗粒滤饼混合成79%高浓度矿浆,满足后续工艺需求。

59.本发明的,s5中在研磨时边研磨边加水,通过研磨的步骤能够使得中小颗粒的平均粒径再减小至少一半,方便后期的混合。

60.通过化验分析改造后粒度分布为:小颗粒(小于45um)颗粒占比48%,中颗粒(45

‑

75um)占比8%,大颗粒(大于250um)占比44%,符合原设计原则,实现了粒度分布呈“哑铃型”或“骆驼峰状”。

61.从以上实例可以看出,通过设计新的制浆流程,改变了原棒磨机不能调整粒度分布的弊端,从而将棒磨机粒度分布(正态分布)向“哑铃型”转化,拉大了级配差距,实现更高

效率的填充,从而实现更高浓度的制浆新工艺。

62.在该文中的描述中,需要说明的是,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

63.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。